第十一章抽芯机构

当制品具有与开模方向不同的内侧孔、外侧孔或侧凹时,除极少数情况可以强制脱模外,一般都必须将成型侧孔或侧凹的零件做成可移动的结构。在制品脱模前,先将其抽出,然后再从型腔中和型芯上脱出制品。完成侧向活动型芯抽出和复位的机构就叫侧向抽芯机构。从广义上讲,它也是实现制品脱模的装置。这类模具脱出制品的运动有两种情况:一是开模时优先完成侧向抽芯,然后推出制品;二是侧向抽芯分型与制品的推出同时进行。

11.1 抽芯机构的组成和分类

1、抽芯机构的组成

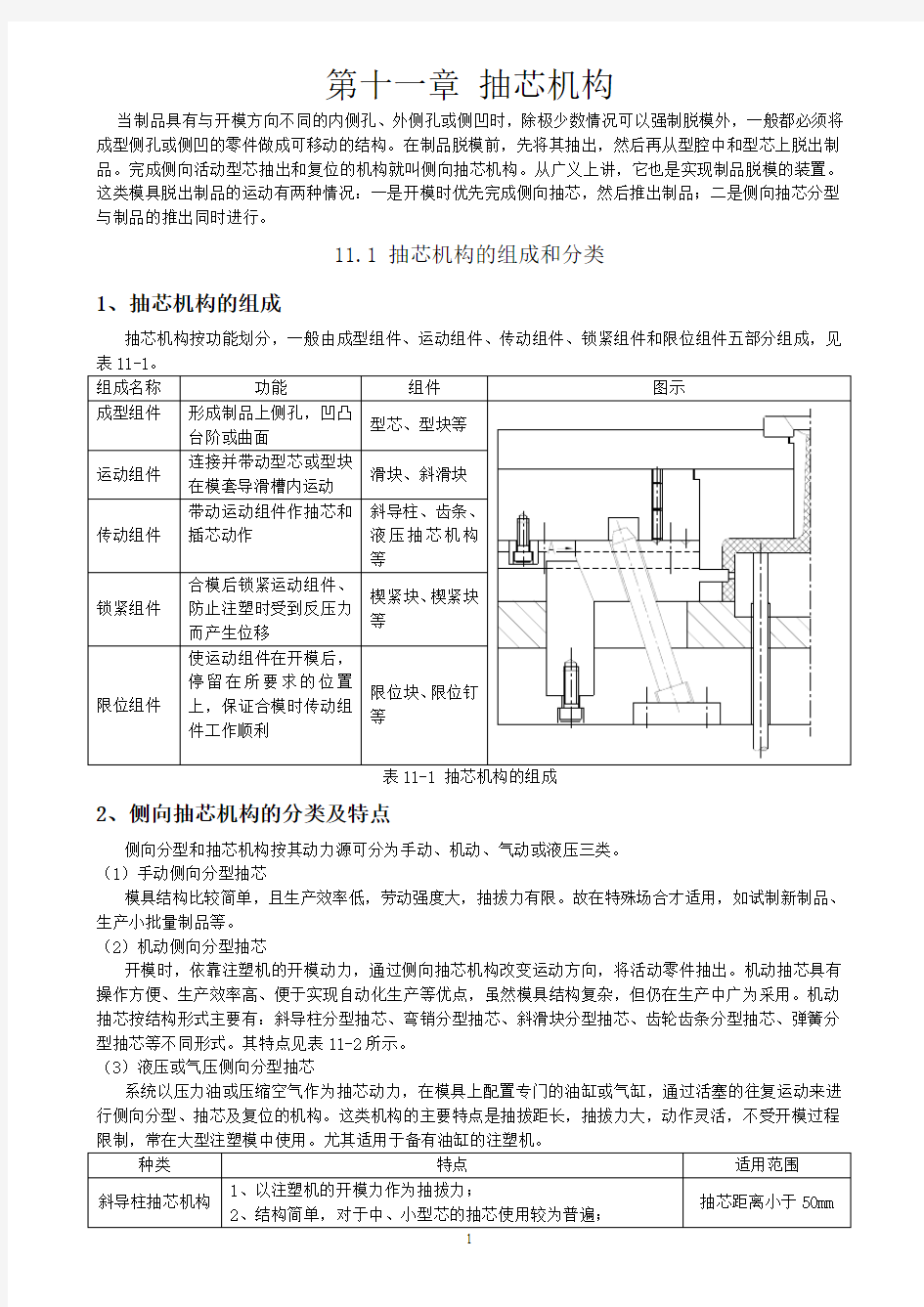

抽芯机构按功能划分,一般由成型组件、运动组件、传动组件、锁紧组件和限位组件五部分组成,见

表11-1 抽芯机构的组成

2、侧向抽芯机构的分类及特点

侧向分型和抽芯机构按其动力源可分为手动、机动、气动或液压三类。

(1)手动侧向分型抽芯

模具结构比较简单,且生产效率低,劳动强度大,抽拔力有限。故在特殊场合才适用,如试制新制品、生产小批量制品等。

(2)机动侧向分型抽芯

开模时,依靠注塑机的开模动力,通过侧向抽芯机构改变运动方向,将活动零件抽出。机动抽芯具有操作方便、生产效率高、便于实现自动化生产等优点,虽然模具结构复杂,但仍在生产中广为采用。机动抽芯按结构形式主要有:斜导柱分型抽芯、弯销分型抽芯、斜滑块分型抽芯、齿轮齿条分型抽芯、弹簧分型抽芯等不同形式。其特点见表11-2所示。

(3)液压或气压侧向分型抽芯

系统以压力油或压缩空气作为抽芯动力,在模具上配置专门的油缸或气缸,通过活塞的往复运动来进行侧向分型、抽芯及复位的机构。这类机构的主要特点是抽拔距长,抽拔力大,动作灵活,不受开模过程

11.2 抽芯机构的设计要点

1、模具抽芯自锁

自锁:自由度F≥1,由于摩擦力的存在以及驱动力方向问题,有时无论驱动力如何增大也无法使滑块运动的现象称为抽芯的自锁。在注塑成型中,对于机动抽芯机构,当抽芯角度处于自锁的摩擦角之内,即使增大驱动力,都不能使之运动,因此,模具设计时必须考虑避免在抽芯方向上发生自锁。

自锁的条件:

⑴移动副自锁

对于移动副,当驱动力作用在移动副的摩擦角之内时,将发生自锁。例: 一人在爬墙。

如图11-1所示的移动副,驱动力P使滑块产生运动的有效分力为水平分力

Pt,即Pt=Psinβ=Pntgα,

垂直分力Pn使滑块所受的最大摩擦阻力为 Fmax=Pntgβ。

当α≤β时,则有Pt≤Fmax,即不管驱动力P如何增大,驱动力的有效分力总是小于驱动力P本身所可能引起的最大摩擦力,因而滑块总不会发生运动,即发生了自锁现象。

图11-1 移动副自锁

⑵转动副自锁

对于转动副,当驱动力为单一作用力,并作用在摩擦圆之内时,将发生自锁。例: 偏心夹具。

如图11-2a 所示,作用在轴上的外载荷为Q ,摩擦力F 对轴形成的摩擦力矩M 为:

M FR QR Q μρ===

摩擦圆ρ=μR

如图11-2b 所示,当作用在轴上的外载荷为S ,则当力S 的作用线在摩擦圆之内时,即A<ρ, 因驱动力矩M1=SA ,始终小于它本身所能引起的最大摩擦力矩M=ρQ 。所以力S 任意增大,也不能驱使轴颈转动,亦即发生了自锁现象。

轴

支

承

座

a) b)

图11-2 转动副自锁

2、抽拔力的计算

抽拔力是指制品处于脱模状态,需要从与开模方向有一交角的方位抽出型芯所需克服的阻力。这个力的大小随制品结构、几何尺寸、塑料原料的物理性能及模具结构而异。当原材料确定时,抽拔力与模具结构和制品形状密切相关,因此计算抽拔力的方法与计算脱模力的方法近似。但有些情况,需对脱模力计算公式做适当地修正和改进,方可用于抽拔力的计算。

抽拔力的计算公式:

Fc=Ap(μcosa-sina)

式中:Fc ——抽拔力,N ;

A ——制品包络型芯的面积,2

m ;

P ——制品对侧型芯的收缩力(包紧力),其值与制品的集合形状及制品的品种、成型工艺有关,一般取p=1X 310Pa ;

μ——制品在热状态时对钢的摩擦系数,取μ=0.2;

α——侧型芯的脱模斜度,一般取α=30°。 3、抽芯距离的计算

从成型位置侧抽至不妨碍制品顶出的位置时,侧型芯所移动的距离叫抽芯距。通常抽芯等于侧成型孔的深度或成型凸台的长度S 加上安全系数K ,抽芯距的计算如下:

S 抽=S 移+K

式中 S 抽——抽芯距(mm );

S 移——滑块型芯脱离成型处,不妨碍顶出的移动距离(mm);

K ——抽芯安全系数(mm),按S 移的大小及抽芯机构的类型选定(见表11-3)。

K 有单位吗?是否应删除,还是表11-3及相关地方加注单位?(K 可以有单位)

注:同一抽芯滑块上有许多型芯时,安全值K 应按型芯最大抽芯距查取。

一般抽芯距的计算有两种方法:公式计算法及作图法,由于科技的发展,CAD 等应用软件的普及,目前作图法得到普遍的应用。

⑴动模抽芯距离的计算

①矩形制品抽芯距计算,如图11-3所示。

分型面

定模侧

动模侧

图11-3 矩形制品抽芯距

S 抽=S 移+K

式中 S 抽——抽芯距(mm );

S 移——滑块型芯完全脱离成型处的移动距离(mm);

K ——抽芯安全系数(mm)。

②圆形制品抽芯距计算,如图11-4所示。

分型面

定模侧

动模侧

图11-4 圆形制品抽芯距

S K =+抽

式中 S 抽——抽芯距(mm );

R ——圆形制品最大轮廓半径(mm);

r ——圆形制品芯轴半径(mm);

K ——抽芯安全系数(mm)。

③多瓣滑块抽芯距计算,如图11-5所示。

图11-5 圆形多瓣滑块抽芯距(a 改α,b 改β,c 改γ,这样就可以与公式内容相对应了) 0sin sin(180)R S K αβ=+-抽= sin sin R K αβ

+ 式中 S 抽——抽芯距(mm );

R ——圆形制品最大轮廓半径(mm);

r ——圆形制品芯轴半径(mm);

K ——抽芯安全系数(mm)。

α=180°-β-γ,其中γ= 0sin(180)

arcsin R γβ-= sin arcsin R γβ

;

β= 00

03601180()180(1)2n n -=-,n 为圆形制品所等分的瓣数。 ⑵定模抽芯距的计算

定模抽芯只要使抽芯从成型位置侧抽脱离侧向成型胶位时,由于抽芯完毕,分型面开模后会把滑块带到定模,一般情况下是不妨碍制品顶出的,因此,有时抽芯距会相对较小,如图

11-6所示。

分型面

图11-6 定模抽芯距 11.3 手动抽芯机构

手动分型多用于型芯、螺纹型芯、成型缺口的抽出,可分为模内手动分型抽芯和模外手动分型抽芯两种。

11.3.1、模内手动抽芯机构

在开模前,人工直接抽拔或利用传动装置抽出型芯,然后开模,顶出制品。手动分型多用丝杆、斜槽

抽芯装置。

(1)丝杆手动抽芯机构

利用丝杆和螺母的配合,使型芯退出,丝杆可以一边旋转一边抽出,也可以只作转动,由滑块实现抽芯动作,如图11-7所示。

如图11-7a所示,圆形侧型芯3由螺栓头部直接成型,开模时,随螺栓手动抽离制品;合模时,通过侧型芯上的螺杆台肩进行锁紧的。

如图11-7b所示,由于方形侧型芯3在抽出过程中不允许旋转,所以将侧型芯3插入螺杆6的孔中,靠挡销5或卡簧挡住,开模前旋转螺杆6使侧型芯3不随螺杆旋转,只作平行后移,逐渐抽离制品。

如图11-7c所示的是矩形型芯,也不允许在抽芯过程中旋转,它是将螺杆6装夹在侧型芯3和压块8之间,可作自由旋转动作,开模后,旋转螺杆6只带动型芯平行后移抽出。

如图11-7d是当侧型芯受力较大时,用楔紧块9锁紧侧型芯3,防止注塑压力过大,导致后退。将螺杆6固定在侧型芯3与压块8之间,楔紧块9必须率先脱离压块8的斜面时,方可开始手动抽芯动作。

a) b)

c) d)

图11-7 模内手动抽芯机构

1、型芯

2、定模

3、侧型芯

4、动模

5、挡销

6、螺杆

7、螺母

8、压块

9、楔紧块

(2)手动斜槽分型抽芯机构

斜槽抽芯机构具有偏心转盘,适用于制品的抽拔力不大,抽拔距小,而且多个侧型芯等分于圆的周圈时,多采用斜槽分型与抽芯机构。

如图11-8所示,制品周边有若干通孔,它的结构形式是转盘5上铣有腰形斜槽孔,插入斜槽孔的滑块7与侧滑块10由圆柱销6连接固定,转盘5可绕定模9上的芯轴旋转。开模前沿顺时针方向转动手柄9,使转盘5在绕芯轴旋转时腰形斜槽孔带动滑块、型芯一起做平行后移的抽芯动作之后,从主分型面分型,将制品脱离型腔并顶出。

为了提高模具的使用寿命,在转盘和定模芯轴间设置淬硬的轴套8,以便于维修或更换。

这种结构特点是通过转盘的转动,带动所有侧型芯做辐射状的抽芯,其结构简单,模具造价低,运动平稳可靠。但由于人工操作,只适宜抽拔力较小的场合。

图11-8模内手动辐射抽芯机构

1、顶杆

2、型芯

3、动模

4、垫板

5、转盘

6、圆柱销

7、滑块

8、轴套

9、定模

10、侧型芯 11、手柄

11.3.2、模外手动抽芯机构

模外手动抽芯机构是在模具开模后,活动型芯随制品一起顶出模外,然后用人工或简单的机械将活动型芯从制品上取下;合模时,再将活动型芯装入模内的抽芯形式。

当制品受到结构形状的限制或生产批量很小时,可以采用模外手动分型抽芯机构。同时,为了提高注塑效率,同时应备有几套备用的活动型芯,以便于循环交替使用。

如图11-9a所示,开模后,顶杆4将制品及活动型芯2一起顶出主型芯5,用人工方式将活动型芯取下;合模时,顶杆4先复位便于活动型芯固定。活动型芯通过与分型面相平的台肩和侧面的斜面定位的。

如图11-9b所示,活动型芯2则是靠主型芯5的内侧斜面定位。

如图11-9c所示,制品内侧带有螺纹,由螺纹嵌件6直接成型,开模后,顶杆4将制品和活动型芯2及螺纹嵌件6顶出主型芯5后,先卸掉螺纹嵌件6,然后从制品中取出活动型芯2。

a) b) c)

图11-9 模外手动抽芯机构

1、定模

2、活动型芯

3、动模

4、顶杆

5、主型芯

6、螺纹嵌件

11.4弹簧抽芯机构

弹簧抽芯机构抽芯的抽芯动作是以弹簧的弹力作为抽拔力的一种抽芯机构(不通顺,请修改,顺句),在小型模具中也有应用价值。它们的特点是造模成本低,运转周期短。但在采用弹簧抽芯机构时,应注意因弹簧的疲劳而失效,因而多用在抽拔力不大的场合。

实例1、弹簧内抽芯

如图11-10为弹簧内抽芯机构,开模时,楔紧块7在消除楔紧力后,内滑块2在弹簧1的作用下抽芯。合模时,依靠楔紧块7的斜面带动内滑块2复位。

应该注意的是,内滑块到主型芯的端面厚度H不能过小,应能承受注塑压力的冲击力,否则抽芯距的运动空间会引起主型芯6的塑性变形,从而引起制品表面缺陷。

图11-10 弹簧内抽芯

1、弹簧

2、内滑块

3、垫板

4、动模板

5、定模板

6、主型芯

7、楔紧块

实例2、弹簧外抽芯,挡销限位

如图11-11为弹簧外抽芯机构,开模时,楔紧块4在消除对侧滑块7的楔紧力后,侧滑块7在弹簧6的作用下抽芯。合模时,依靠楔紧块4的斜面带动外滑块复位。

图11-11 弹簧外抽芯,挡销限位

1、垫板

2、动模板

3、挡销

4、楔紧块

5、定模板

6、弹簧

7、侧滑块

8、型芯

实例3、弹簧外抽芯,端面限位

如图11-12所示为弹簧外抽芯,端面限位机构,开模过程中,当固定在定模板2上的楔紧块5对装在动模板3上的型芯4消除限位时,在弹簧1作用下使型芯4移动完成抽芯。

合模时,在楔紧块5作用下,使型芯4进入闭模状态,并由端面限位。

S>h,S<S1

图11-12 弹簧抽芯、端面限位机构

1、弹簧

2、定模板

3、动模板

4、型芯

5、楔紧块

6、定位珠

实例4、弹簧外抽芯

如图11-13所示为弹簧外抽芯机构,开模过程中,楔紧块3消除对滑块4的锁紧,压缩状态的弹簧7通过销6来推动滑块4完成抽芯。此滑块4可以是多个小滑块,用以多抽芯,制造简便。

合模时,楔紧块3使滑块4复位并锁紧。

S>h,S<S1

图11-13 弹簧外抽芯

1、定模板

2、压板

3、楔紧块

4、滑块

5、动模板

6、销

7、弹簧

实例5、弹压式弹簧定模抽芯

实践中,在定模抽芯的模具中,往往设置顺序定距分型机构,使其结构复杂,给做模带来很大的麻烦,如图11-14所示是一种较为简单的弹压式弹簧定模抽芯,当抽拔力和抽芯距不大时,可以采用。

它的结构特点是将斜滑块4用斜导柱3安装在定模板5上,并与定模的斜面研合后锁紧。开模时,在制品脱离型腔的同时,斜滑块4在弹簧2的作用下,沿斜导柱3随制品移动,并开始抽芯动作。当抽芯完成后,斜导柱3的台肩使斜滑块限位,并停止移动,依附在定模板5上。合模时,动模7压动斜滑块沿斜导柱方向复位。

a)合模状态

b)侧抽芯状态

c)顶出状态

图11-14弹压式弹簧定模抽芯

1、面板

2、弹簧

3、斜导柱

4、斜滑块

5、定模板

6、主型芯

7、动模板

8、顶杆

9、顶板

实例6、弹压式弹簧动模斜抽芯

如图11-15所示是一种较为简单的弹压式弹簧动模斜抽芯,当抽拔力和抽芯距不大时,可以采用。 开模后,动模板3在弹簧6的作用下与承板5分开距离L ,以此同时弹簧5完成抽芯。

合模时,楔紧块4使型芯1复位并锁紧。

S >h ,S <sin L a

图11-15 弹压式弹簧动模斜抽芯

1、型芯

2、弹簧

3、动模板

4、楔紧块

5、承板

6、弹簧

7、限位钉

11.4斜导柱抽芯机构

斜导柱抽芯机构是在实践中最常用的一种抽芯机构。

斜导柱抽芯的组合形式如图11-16所示,它主要由侧型芯、滑块、斜导柱、楔紧块和定位装置等零件组成。

当注塑成型冷却固化后,开模时,开模力使斜导柱8和滑块9的斜孔做相对运动,由于滑块9和动模

板15的导滑槽精密滑动配合。因此,斜导柱8拨动滑块9向外侧移动。当完成抽芯和开模的动作后,这

在弹簧13、限位螺钉14以及挡块12的作用下,滑块9始终定位在斜导柱抽出滑块时的终止位置上,以避免在下次合模时,斜导柱和斜孔的错位而发生碰撞事故。

合模时,斜导柱8准确地进入滑块9的斜孔,并带动它粗复位。事实上仅靠斜导柱的精确定位是很困难的,况且斜导柱的锁压很难承受注塑力的高压冲击而引起滑块的后退。因此需另设滑块的锁紧装置,即楔紧块10斜面研合接触,确保侧型芯的精确定位并锁紧滑块,防止它因受侧向注塑成型压力而产生位移。

图11-16 斜导柱抽芯机构的组合形式

1、顶杆

2、主型芯

3、固定销

4、侧型芯

5、浇口套

6、定位圈

7、定模面板

8、斜导柱

9、滑块12、挡块 13、弹簧 14、限位螺钉 15、动模板 16、支承板 17、复位杆 18、支板

19、顶杆面板 20、顶杆底板 21、动模面板(图注中缺10和11,请统一12是挡块还是挡板)

11.4.1 斜导柱抽芯机构的设计要点

1、斜导柱抽芯机构的动作原理

图11-17为斜导柱抽芯机构的动作原理图,设斜导柱与开模方向夹角为α(俗称抽拔角),当开模时,在开模力的作用下,斜导柱拨动滑块向外侧移动,从而使斜导柱对滑块产生一个法向力F

法

,它分解为开

模方向与抽芯方向的两个分力F

开和F

抽

,F

开

是促使滑块沿开模方向移动的力,由于滑块安装在模板的导

滑槽中,在T型槽的制约下,滑块沿开模方向受力是平衡的,因此,滑块在F

抽

分力的作用下,只能向外侧移动而达到抽芯的目的。合模时,斜导柱又带动滑块恢复原位(粗复位),最后由楔紧块压紧滑块锁模。

图11-17 斜导柱抽芯机构动作原理图

需要注意的是:斜导柱在拨动滑块抽芯的同时受到F

法

的反向作用力,这个作用力使得斜导柱受到扭矩的作用,如果制品对滑块的包紧力比较大,斜导柱直径必须做大,防止弯曲变形。

2、斜导柱抽芯机构的形式

斜导柱抽芯机构按滑块抽芯方向与分型面的夹角关系分为三类:平行分型面抽芯,沿动模方向倾斜抽芯,沿定模方向倾斜抽芯。

①平行分型面抽芯

这种方式是最简单最常用的一种形式,如图11-18所示,利用开模动作,使斜导柱拨动滑块,产生相对运动,使滑块逐渐脱离制品倒勾。在设计中要注意以下几点:

1)斜导柱的抽拔角α与脱模力及抽芯距有关,抽拔角α的角度越大,则斜导柱所受弯曲力要增大,所需开模力也增大,同时有自锁的可能性;反之,当抽芯距一定时,抽拔角α的角度小则使斜导柱工作部分的长度增大,降低了斜导柱的刚性。因此,斜导柱抽拔角的角度α要兼顾抽芯距及避免自锁两方面,一般抽拔角α值为15°~25°,但当抽芯距较大时,可适当增加抽拔角α值以满足抽芯距的要求,但最大一般不能超过35°,否则,斜导柱容易弯曲变形及抽芯机构的自锁。

2)楔紧块的楔角θ应大于其抽拔角α,一般采用θ≥α+(2~3°),防止合模产生干涉以及开模减少磨擦,斜导柱与滑块的间隙δ=(0.5~1)mm,使得模具打开的瞬间,由于δ间隙的作用,斜导柱起着延迟抽芯的作用,楔紧块率先打开了滑块后移的空间,消除对滑块的锁紧作用。合模时,由于δ间隙,使得斜导柱更容易的插入滑块进行复位工作。

楔紧块与侧滑座的楔角应相互配合良好,定位准确,稳定可靠,所以在模具安装时应精细研合。为了

便于研合,一般需要楔紧块上安装耐磨块,交叉方向开有深度为0.5左右的储油槽,这可以减少研合的工作量,对锁紧力并没有影响,却提高了研合面的稳定性。

楔紧块对滑块的锁模高度

2

1

3

h H

≥,避免楔紧块对滑块锁模力不够,造成飞边,同时2

2

L

H

≥,使得

滑块运动更加顺畅。

图11-18 斜导柱抽芯机构的一般形式

3)当滑块抽芯完毕后,留于滑块导轨内的配合长度必须满足

2

1

3

L L

≥,如图所示,同时滑块应设置可靠的

限位止动装置,特别是滑块处于模具的下方,务必要设置挡板。

4)当滑块或侧型芯沿开模方向的投影与顶杆端面重合时,会发生干涉碰撞,如图11-19所示,一般都需要设置先复位机构。

图11-19 斜导柱抽芯机构的一般形式

当滑块平行分型面抽芯时,滑块水平抽芯距离S=*tan

Hγ?,如图11-20所示。

式中H——开模距离

图11-20 滑块平行分型面抽芯行程计算

② 沿动模方向倾斜抽芯,如图11-21所示。

抽拔角=αβγ+≤35°

(2~3)θγ=+

式中

β——滑块抽芯倾斜角; γ——斜导柱与开模方向的夹角;

θ——楔紧块斜角。

当滑块斜向动模时,滑块水平抽芯距离S1=*tan H γ?

,如图11-22所示。 滑块下滑行程S=1sin S β

?=*tan sin H γβ?? 式中 H ——开模距离

图11-21 滑块斜向动模

图11-22 滑块斜向动模时抽芯行程计算

③沿定模方向倾斜抽芯,如图11-23所示。

抽拔角αγβ=-≤35°

(2~3)θγ=+

式中

β——滑块抽芯倾斜角; γ——斜导柱与开模方向的夹角;

θ——楔紧块斜角。

当滑块斜向动模时,滑块水平抽芯距离S1=*tan H γ?

,如图11-24所示。 滑块上滑行程S=1sin S β

?=*tan sin H γβ?? 式中 H ——开模距离,从下图可以看出,再同样的开模距离下,滑块斜向定模的上滑抽芯行程比滑块斜向动模的下滑抽芯行程来得大。

图11-23 滑块斜向定模

图11-24 滑块斜向定模时抽芯行程计算

④一般斜导柱与滑块之间的间隙δ=(0.5~1)mm ,如图所示,则上述三种情况下所需最小开模行程还应扣去开始抽芯前的一段空行程,其值为sin δα,比如模具开模距离为H ,实际拨动滑块的距离为H-sin δα。当抽拔角α角度加大时,所需开模行程H 减少,但角度不能随意加大,抽拔角α最大不能超过35°,否则,容易自锁;抽拔角α角度越小,其开模行程需要加大,工作效率低,同时,也会影响到模架导柱的长度。

3、斜导柱的设计

设计斜导柱主要包括斜导柱的结构形式及安装形式、斜导柱的工作直径、抽拔角的选择、斜导柱长度的确定以及斜导柱的加工精度、选用材质及热处理等等。

1) 截面尺寸设计

常用的有圆形和矩形截面,如图11-25所示。圆形截面制造方便,装配容易,应用较普遍;矩形截面需要在圆形截面上磨削出两个平面,需要定位装配,但拨动滑块时,作用面加大,强度较高,能承受作用力大,还能较方便地达到较大距离延迟抽芯的目的,因此,在生产中仍然有使用到。

图11-25 斜导柱的截面形状

从受力学的角度看,斜导柱截面的大小与斜导柱拨动滑块时的工作长度和所受的弯曲力有关,当斜导柱的工作长度越长,受到的弯曲力也越大,因此,截面亦需要越大。实践中,一般通过类比的办法来选择斜导柱的截面大小,对斜导柱不做计算,但如果没有类比对象或在一些特殊场合,须对斜导柱的受力进行分析,一般可通过查表法求得,在此不做进一步的论述。

2) 斜导柱的锁紧方式及其应用场合

图11-26a 适宜用在定模板较薄且与固定模板不分开的情况下,配合面较长,稳定较好,配合面L ≧

1.5D(D 为斜导柱直径)。

图11-26b 适宜用在定模板较薄且与固定模板可分开的情况下,压块通过螺丝锁紧在定模板上起压住固定作用,配合面较长,稳定较好,配合面L ≧1.5D(D 为斜导柱直径)。

图11-26c 适宜用在定模板较薄且没有固定模板压住,压块通过螺丝锁紧在定模板上起压住固定作用,配合面较长,稳定较好,配合面L ≧1.5D(D 为斜导柱直径)。

a) b) c)

图11-26 模板较薄时斜导柱固定方式

图11-27a适宜用在定模板厚、模具空间大的情况下且两板模、三板板均可使用,配合面L≧1.5D(D为斜导柱直径)。

图11-27b适宜用在模板较厚的情况下且两板模、三板板均可使用,配合面L≧1.5D(D为斜导柱直径),稳定性不好,加工困难。

图11-27 模板较厚时斜导柱固定方式

4、滑块的设计

侧型芯机构包括侧滑块、导滑槽、定位装置、锁紧装置等几部分。

1)侧型芯与滑块的连接形式

一般分为组合式和整体式两种。组合式的滑块是将侧型芯安装在滑块上,这样可以节省优质钢材,且加工方便,因而应用较广泛。整体式滑块主要应用在大滑块上,节省空间。

组合式的连接形式一般按形状分为圆形型芯连接形式及块状型芯连接形式。

对于圆形型芯且直径较小可用无头螺丝顶紧的形式,如图11-28a所示;

对于圆形型芯且直径较小,为保证型芯强度,需要将圆形型芯嵌入滑块的部分加大,用中心销固定,如图11-28b所示;

或者不加粗型芯,对于直径稍大的,甚至可以嵌入滑块的部分减小,采用骑缝销固定,如图11-28c、d所示;

对于多型芯,采用压板固定,如图11-28e所示。

a) b) c)

d) e)

图11-28 圆形型芯与滑块的连接形式

对于型芯为薄片状时,嵌入滑块的部分加大,为方便加工,滑块通槽,用销钉固定(图11-29a);对于型芯刚好处于滑块顶部,亦采用通槽设计,螺丝固定(图11-29b、c);

对于型芯比较大,型芯采用冬菇头与滑块定位,背面锁螺丝固定(图11-29d)。

a) b)

c) d)

图11-29 块状型芯与滑块的连接形式

2)侧滑座的导滑形式

为保证滑块机构平稳移动,可靠地抽出或复位,无上下窜动或卡死现象,侧滑座应在导滑槽的制约下做有序运动,这就要求侧滑座与导滑槽配合良好。在侧滑座和导滑槽的配合中,有两个尺寸较为重要。一是侧滑座的宽度L,二是导滑槽的厚度H。它们的配合均为基孔制的间隙配合,即H7/f7。

侧滑座的导滑形式有整体式和镶嵌式两种。整体式直接在模板上加工出T型槽,一般加工比较困难;镶嵌式加工方便,调整方便,且容易淬硬处理等。

⑴整体式

如图11-30a所示是侧滑座整体式导滑形式,它结构简单紧凑,但导滑槽设在模板上,只能用T字形铣刀加工,尺寸精度和表面光滑度都难保证。在实践中往往先加工导滑槽,经过手工修研后确定实际尺寸,再加工侧滑座与导滑槽配作,一般应用于模具空间狭小的场合。

图11-30b是将导滑槽设在滑座的中部,它往往在侧滑座较高,而T字形铣刀柄部短,够不到底部时采用。它还有一个优点是,侧滑座的滑动部分距斜导柱的受力点较近,受斜导柱分力的影响较小,使侧滑座运动较为平稳。

a) b)

图11-30 整体式滑块与导滑槽的配合形式

⑵镶拼式

如图11-31a所式为侧滑座的导滑形式,用矩形的压板形式,加工简单,强度较好,应用广泛,导滑槽的厚度H可用侧滑座的耳部厚度配合加工,简化了研合和装配的难度,它多用于较大的模具中。

如图11-31b所示,当滑块较宽或者模温较高的场合下,除了采用压板外,还须增加中央导轨形式辅助导滑,防止偏摆。

如图11-31c采用L形压板,加工简单,强度较好,一般要加销孔定位,多用于较大的模具。

如图11-31d采用镶嵌式的T形槽,稳定性较好,但加工困难,一般适用于斜抽芯的模具。

如图11-31e、f采用内部“T”形槽,装在滑块内部,一般用于容间较小的场合,如跑内滑块。

a) b)

c) d)

e) f)

图11-31 镶嵌式滑块与导滑槽的配合形式

需要注意的是,侧滑座斜孔的抽拔角α与斜导柱需要配作完成。侧滑座尾部的β楔紧面是作为锁紧用的,其锁紧楔角β=α+(2~3°),锁紧斜面与楔紧块研合,这是为了在开模的瞬间楔紧块首先脱离,打开侧滑座抽芯的空间,同时为了保证侧滑座的平稳移动,侧滑座导滑部分的长度L2应大于它的宽度W的1.5倍,即L2>1.5W。在完成抽芯动作后,侧滑座留在导滑槽内的长度L1不得小于总长度L2的2/3,否则在刚开始复位时,侧滑座很容易倾斜而遭到损坏,如图11-32所示。在实践中,由于其条件的限制,其侧滑座的导滑部分的长度满足不了以上的条件时,可采用将其尾部加长的措施,同样得到满意的效果。

图11-32 侧滑座的设计要求

3)侧滑座的定位装置

开模后侧滑座后移抽芯距S后,斜导柱与侧滑座分离,侧滑座在其运动终点停止移动。这时必须使它停留在这个位置上,再次合模时,斜导柱的伸出端才能准确可靠地进入侧滑座的斜孔,继续循环工作。但由于重力、震动等原因必须设计侧滑座的定位装置,使其准确可靠地停留在运动终止的位置上。选用时可根据注塑机的形式、模具结构特点及大小加以确定。

侧滑座的定位装置大体有如下几种常用形式,如图11-33所示。

挡板式定位:利用侧滑座的自重,使用挡板或挡销定位,如图11-33a。它的结构简单,但只适用于侧型芯安放在模具下方的情况。

限位杆定位:利用挡块限位,并通过限位杆的拉力及弹簧的弹力拉动限位杆将侧型芯安放在模具上方,弹簧的弹力应大于侧型芯自重的1.5~2倍,以便于承受侧型芯的重力。它的特点是,应用较广,在模具

第八节:抽芯机构设计 一`概述 当塑料制品侧壁带有通孔凹槽,凸台时,塑料制品不能直接从模具内脱出,必须将成型孔,凹槽及凸台的成型零件做成活动的,称为活动型芯。完成活动型抽出和复位的机构叫做抽苡机构。 (一)抽芯机构的分类 1.机动抽芯开模时,依靠注射检的开模动作,通过抽芯机来带活动型芯,把型芯抽出。机动抽芯具有脱模力大,劳动强度小,生产率高和操作方便等优点,在生产中广泛采用。按其传动机构可分为以下几种:斜导柱抽芯,斜滑块抽芯,齿轮齿条抽芯等。 2.手动抽芯开模时,依靠人力直接或通过传递零件的作用抽出活动型芯。其缺点是生产,劳动强度大,而且由于受到限制,故难以得到大的抽芯力、其优点是模具结构简单,制造方便,制造模具周期短,适用于塑料制品试制和小批量生产。因塑料制品特点的限制,在无法采用机动抽芯时,就必须采用手动抽芯。手动抽芯按其传动机构又可分为以下几种:螺纹机构抽芯,齿轮齿条抽芯,活动镶块芯,其他抽芯等。 3.液压抽芯活动型芯的,依靠液压筒进行,其优点是根据脱模力的大小和抽芯距的长短可更换芯液压装置,因此能得到较大的脱模力和较长的抽芯距,由于使用高压液体为动力,传递平稳。其缺点是增加了操作工序,同时还要有整套的抽芯液压装置,因此,它的使用范围受到限制,一般很小采用。 (二)抽芯距和脱模力的计算 把型芯从塑料制品成型僧抽到不妨碍塑料制品脱出的僧,即型芯在抽拔方向的距离,称为抽芯距。抽芯距应等于成型孔深度加上2-3MM. 一.抽芯距的计算如图3-102所示。 计算公式如下: S=Htgθ(3-26) 式中 S------ 抽芯距(MM) H------ 斜导柱完成抽芯所需的行程(MM) θ----- 斜导柱的倾斜角,一般取15·~20· 2.脱模力的计算塑料制品在冷却时包紧型芯,产生包紧力,若要将型芯 抽出,必须克服由包紧力引起的磨擦阻力,这种力叫做脱模力,在开始抽芯的瞬间所需的脱模力为最大。 影响脱模力因素很多,大致归纳如下; (1) 型芯成型部分表面积和断面几何形状:型芯成型部分面积大,包紧力大,其模力也大;型芯的断面积积形状时,包紧力小,其脱 模也小;型芯的断面形状为矩形或曲线形时,包运费力大,其脱 模力也大。

?62? 产品开发与设计 机械 2010年第10期 总第37卷 ——————————————— 收稿日期:2010-04-01 弯销内侧抽芯注塑模的设计 李细章,李文晋 (湖南城建职业技术学院,湖南 湘潭 411103) 摘要:研究了成型塑料侧盖内壁同侧二个35×10×5 mm 矩形凹槽的矩形型芯可能采用的二种常用内侧抽芯模具结构方案,分析了它们的结构特点、工作原理和优缺点,创新设计了由二个弯销与斜楔滑块式二次推出机构联合实现内侧抽芯的注塑模具结构,论述了模具主要零件凸、凹模的结构设计,弯销的结构设计及强度计算;模具开模后,一次推出实现弯销内侧抽芯,二次推出时将塑件从凸模上推落。 关键词:内侧凹槽;弯销内抽芯;二次推出 中图分类号:TQ330.4+1 文献标识码:A 文章编号:1006-0316 (2010) 10-0062-03 需大批量注射成型的塑料侧盖结构如图1所 1.动模板 2.弯销导向板 3.推件板 4.弯销 5.组合凸模 6.凹模 7.侧型芯滑块 8.挂钩 9.摆钩 10.转销 11.弹簧 12.滚轮 13.拉杆 图2 弯销内侧抽芯 将弯销4固定在动模板1上,开模时,由于摆A 首先分型,7向左使摆钩9绕转销 3所示。 在推板上,配合斜楔滑块式二次推出机构实现内侧抽芯的模具结构,设计的模具装配图如图4所示。

机械 2010年第10期 总第37卷 产品开发与设计 ?63? 1 模具主要零件的结构设计 1.1 凹、凸模的结构设计 凹模9内形比较简单,采用整体式结构,并在内部设置三层冷却水道。 凸模结构较复杂,采用组合式结构,由凸模板8、圆柱型芯5,侧型芯滑块10等组成。圆柱型芯安装在凸模板的孔中。在凸模板内垂直方向加工两个矩形孔,右侧壁上水平方向加工两个与侧型芯部分配合的矩形窗口,侧型芯滑块与凸模板上的矩形孔及窗口间隙配合(滑块部分左侧面处留有7 mm 的移动间隙)。装配时,将二个圆柱型芯装入孔中, 1.二次推板 2.推杆 3.弯销 4.推件板 5.圆柱型芯 6.塑件 7.定模座板 8.凸模板 9.凹模 10.侧型芯滑块 11.凸模固定板12.固定块 13.斜楔杆 14.压板 15.滑块 16.弹簧 17.滑块座18.一次推板 19.主推板 20、21.导柱 22.导套 23.定位圈24.浇口套 25.复位杆 26.垫块 27.动模座板 图4 模具装配图 1.2 弯销设计 根据塑件所需的实际抽芯距为5 mm 和塑件内形的高度尺寸,设计弯销倾斜部分偏离垂直方向的斜角为19o,弯部在垂直方向的高度33 mm ,在成型位置,弯销顶面到凸模板内垂直方向矩形孔顶面的距离为18 mm 。取内侧抽芯距离为5+1=6 mm ,弯 销所需的垂直方向运动的距离为 6 17.16tg19=° mm ,小于18 mm ,则抽芯结束时,弯销顶面不会顶到凸模板内的矩形内孔顶面。 成型时,由于侧型芯滑块左侧面没有支撑,在侧型芯上塑料熔体侧压力作用下,弯销的倾斜部分主要产生弯曲,靠根部的弯曲强度来抵抗侧型芯上所受的侧压力。因此,弯销尽量采用较大的截面尺寸,根据侧型芯滑块10的尺寸,设计弯销受弯曲根部截面尺寸为23×43 mm 。 校核弯销根部的弯曲强度;弯销在成型位置时的结构尺寸和受侧压力的方位如图5所示。 35×10 MPa. 290 MPa ,安]193s W s n σ== MPa ,弯销[]W W σσ<,弯曲强度足够。 2 推出机构设计 根据塑件的结构,采用推件板推出塑件,并设计由斜楔滑块式二次推出机构和弯销组合,实现内侧抽芯和将塑件推出,如图4所示。推出机构主要由主推板19,一次推板18,二次推板1,推杆2,推件板4,斜楔杆13,滑块15,滑块座17,压板14,固定板12等组成。弯销3下部用螺钉固定在一

斜导柱安装在定模、滑块安装在动模的结构,是斜导柱侧向分型抽芯机构的模具中应用最广泛的形式。它既可用于结构比较简单的注射模,也可用于结构比较复杂的双分型面注射模。模具设计人员在接到设计具有侧抽芯塑件的模具任务时,首先应考虑使用这种形式,图5-1所示属于单分型面模具的这类形式,而图5-15所示是属于双分型面模具的这类形式。 图5-15 斜导柱在定模、滑块在动模的双分型面注射模 1-型芯 2-推管 3-动模镶件 4-动模板 5-斜导柱 6-侧型芯滑块 7-楔紧块 8-中间板 9-定模座板 10-垫板 11-拉杆导柱 12-导套 (注意件3件4滑块定位销推管侧型芯) 在图5-15中,斜导柱5固定于中间板8上,为了防止在A—A分型面分型后,侧向抽芯时斜导柱往后移动,在其固定端后部设置一块垫板10加以固定。开模时,动模部分向左移动,且A—A分型面

首先分型;当A—A分型面之间距离可从中取出点浇口浇注系统的凝料时,拉杆导柱11的左端螺钉与导套12接触;继续开模,B—B分型面分型,斜导柱5驱动侧型芯滑块6在动模板4的导滑槽内作侧向抽芯;斜导柱脱离滑块后继续开模,最后推出机构开始工作,推管2将塑件从型芯1和动模镶件3中推出。 这种形式在设计时必须注意,侧型芯滑块与推杆在合模复位过程中不能发生“干涉”现象。所谓干涉现象是指滑块的复位先于推杆的复位致使活动侧型芯与推杆相碰撞,造成活动侧型芯或推杆损坏的事故。侧向型芯与推杆发生干涉的可能性出现在两者在垂直于开模方向平面上的投影发生重合的条件下,如图5-16所示。 在模具结构允许的情况下,应尽量避免在侧型芯的投影范围内设置推杆。如果受到模具结构的限制而在侧型芯的投影下方一定要设置推杆,应首先考虑能否使推杆在推出一定距离后仍低于侧型芯的底面,当这一条件不能满足时,就必须分析产生干涉的临界条件和采取措施使推出机构先复位,然后才允许型芯滑块复位,这样才能避免干涉。下面分别介绍避免侧型芯与推杆干涉的条件和推杆先复位机构。 a) b) 图5-16 干涉现象

第十一章抽芯机构 当制品具有与开模方向不同的内侧孔、外侧孔或侧凹时,除极少数情况可以强制脱模外,一般都必须将成型侧孔或侧凹的零件做成可移动的结构。在制品脱模前,先将其抽出,然后再从型腔中和型芯上脱出制品。完成侧向活动型芯抽出和复位的机构就叫侧向抽芯机构。从广义上讲,它也是实现制品脱模的装置。这类模具脱出制品的运动有两种情况:一是开模时优先完成侧向抽芯,然后推出制品;二是侧向抽芯分型与制品的推出同时进行。 11.1 抽芯机构的组成和分类 1、抽芯机构的组成 抽芯机构按功能划分,一般由成型组件、运动组件、传动组件、锁紧组件和限位组件五部分组成,见 表11-1 抽芯机构的组成 2、侧向抽芯机构的分类及特点 侧向分型和抽芯机构按其动力源可分为手动、机动、气动或液压三类。 (1)手动侧向分型抽芯 模具结构比较简单,且生产效率低,劳动强度大,抽拔力有限。故在特殊场合才适用,如试制新制品、生产小批量制品等。 (2)机动侧向分型抽芯 开模时,依靠注塑机的开模动力,通过侧向抽芯机构改变运动方向,将活动零件抽出。机动抽芯具有操作方便、生产效率高、便于实现自动化生产等优点,虽然模具结构复杂,但仍在生产中广为采用。机动抽芯按结构形式主要有:斜导柱分型抽芯、弯销分型抽芯、斜滑块分型抽芯、齿轮齿条分型抽芯、弹簧分型抽芯等不同形式。其特点见表11-2所示。 (3)液压或气压侧向分型抽芯 系统以压力油或压缩空气作为抽芯动力,在模具上配置专门的油缸或气缸,通过活塞的往复运动来进行侧向分型、抽芯及复位的机构。这类机构的主要特点是抽拔距长,抽拔力大,动作灵活,不受开模过程

11.2 抽芯机构的设计要点 1、模具抽芯自锁 自锁:自由度F≥1,由于摩擦力的存在以及驱动力方向问题,有时无论驱动力如何增大也无法使滑块运动的现象称为抽芯的自锁。在注塑成型中,对于机动抽芯机构,当抽芯角度处于自锁的摩擦角之内,即使增大驱动力,都不能使之运动,因此,模具设计时必须考虑避免在抽芯方向上发生自锁。 自锁的条件: ⑴移动副自锁 对于移动副,当驱动力作用在移动副的摩擦角之内时,将发生自锁。例: 一人在爬墙。 如图11-1所示的移动副,驱动力P使滑块产生运动的有效分力为水平分力 Pt,即Pt=Psinβ=Pntgα, 垂直分力Pn使滑块所受的最大摩擦阻力为 Fmax=Pntgβ。 当α≤β时,则有Pt≤Fmax,即不管驱动力P如何增大,驱动力的有效分力总是小于驱动力P本身所可能引起的最大摩擦力,因而滑块总不会发生运动,即发生了自锁现象。 图11-1 移动副自锁 ⑵转动副自锁 对于转动副,当驱动力为单一作用力,并作用在摩擦圆之内时,将发生自锁。例: 偏心夹具。

第九章:侧向抽芯机构 侧向抽芯机构 概念 与A,B板开模方向不一致的开模机构 使用场合 1)当胶件上存在与开模方向不一致的结构 2)存在不能有脱模斜度的外侧面(比如要装配的垂直的面) 侧向抽芯机构分类 1)斜导柱(或弯销)+滑块 2)斜滑块 3)斜顶 4)液压或气动 5)手动 斜导柱(或弯销)+滑块侧向分型机构 1、工作原理:将垂直运用分解为侧向运动 2、机构组成:(见图)该机构包括斜导柱(或斜销),锁紧快,滑块,压块,定位滚珠,弹簧等 3、主要设计参数: 1)斜导柱倾角a: 150≤a≤250(注a尽量取小些,通常为 160~200,角度与抽芯距和滑块高度有关) 2)滑块斜面倾角b=a+20~30 3)抽芯距S=胶件侧向凹凸深度+2~5mm(当行遂道时,可以取

1mm) 4)斜导柱的长度L=S/sin(a)+H/cos(a),H为固定板的厚度, 还可以用图解法确定 5)斜导柱直径一般在8~20mm,购买比计算长2-5mm左右的顶 针回来加工 斜导柱直径的经验值 4、设计要点 1)斜导柱的固定和加工(见图) 2)如何实现延时抽芯(见图),斜导柱的孔加大,做成鹅蛋型 孔 3)滑块的导向定位及配合精度(H7/f7),一般定位为下行用 挡块,上行用弹簧,左右行用波仔加弹簧先复位机构。 4)滑块上的斜孔直径应比斜导柱大1~1.5mm 5)什么情况下用压块,(A. 滑块的宽度大于80-100mm以上 时,B.产品的定单大,模具的使用时间长,寿命长,C.模具的精度要求高)压块的因定(见图),用螺钉加销子 6)滑块滑离导向槽的长度应不大于滑块长的三分之一 7)滑块的限位装置(包括弹簧滚珠<香港叫Ball仔)定位,两 种弹簧螺钉定位法) 8)滑块的运水(滑块的高度,宽度较大,与熔胶的接触面大)

第八节:抽芯机构设计 一'概述 当塑料制品侧壁带有通孔凹槽,凸台时,塑料制品不能直接从模具内脱出,必须将成型孔,凹槽及凸台的成型零件做成活动的,称为活动型芯。完成活动型抽出和复位的机构叫做抽苡机构。 (一)抽芯机构的分类 1.机动抽芯开模时,依靠注射检的开模动作,通过抽芯机来带活动型芯,把型芯抽出。机动抽芯具有脱模力大,劳动强度小,生产率高和操作方便等优点,在生产中广泛采用。按其传动机构可分为以下几种:斜导柱抽芯,斜滑块抽芯,齿轮齿条抽芯等。 2.手动抽芯开模时,依靠人力直接或通过传递零件的作用抽出活动型芯。其 缺点是生产,劳动强度大,而且由于受到限制,故难以得到大的抽芯力、其优点是模具结构简单,制造方便,制造模具周期短,适用于塑料制品试制和小批量生产。因塑料制品特点的限制,在无法采用机动抽芯时,就必须采用手动抽芯。手动抽芯按其传动机构又可分为以下几种:螺纹机构抽芯,齿轮齿条抽芯,活动镶块芯,其他抽芯等。3.液压抽芯活动型芯的,依靠液压筒进行,其优点是根据脱模力的大小和抽芯距的长短可更换芯液压装置,因此能得到较大的脱模力和较长的抽芯距,由于使用高压液体为动力,传递平稳。其缺点是增加了操作工序,同时还要有整套的抽芯液压装置,因此,它的使用范围受到限制,一般很小采用。 (二)抽芯距和脱模力的计算把型芯从塑料制品成型僧抽到不妨碍塑料制品脱出的僧,即型芯在抽拔方向的距离,称为抽芯距。抽芯距应等于成型孔深度加上2-3MM. 一.抽芯距的计算如图 3-102 所示。 计算公式如下: S=Htg 9 (3-26) 式中 S --- 抽芯距( MM ) H --- 斜导柱完成抽芯所需的行程( MM ) 9 -----斜导柱的倾斜角,一般取15 ? ~20 ? 2.脱模力的计算塑料制品在冷却时包紧型芯,产生包紧力,若要将型芯抽出, 必须克服由包紧力引起的磨擦阻力,这种力叫做脱模力,在开始抽芯的瞬间所需的脱模力为最大。 影响脱模力因素很多,大致归纳如下; ( 1 )型芯成型部分表面积和断面几何形状:型芯成型部分面积大,包紧力大,其模力也大;型芯的断面积积形状时,包紧力小,其脱模也小; 型芯的断面形状为矩形或曲线形时,包运费力大,其脱模力也大。 (2)塑料的收缩率,磨擦系数和刚性:塑料的收缩率大,对型芯包紧力大,脱模力也大;表面润滑性能好的塑料,脱模力较小;软塑料比硬塑料所 需脱模力小。 (3)塑料制品的壁厚:包容面积同样大小的塑料制品,薄壁塑料制品收缩小,

常用抽芯机构的组成与分类 一、抽芯机构的组成 各零件根据作用可分为以下几类: (1) 成型零件。成型压铸件的侧孔、侧向凹凸表面。如型芯、型块。 (2) 运动元件。连接型芯或型块并在模板的导滑槽内运动。如滑块、斜滑块。 (3) 传动元件。带动运动元件作抽芯和插芯动作。如斜导柱、齿轮齿条、液压抽芯器等。 (4) 锁紧元件。合模后,压紧运动元件,防止压射时成型零件产生位移。如楔紧块、楔紧锥等。 (5) 限位元件。使运动元件开模后停留在所要求的位置上,保证合模时运动元件顺利工作。如限位块、限位钉等。

二、抽芯机构分类 常用抽芯机构有机动抽芯、液压抽芯、手动抽芯三种,其中以机动抽芯机构应用最广。 1.机动抽芯机构 开模时,依靠开模动力,通过抽芯机构使阻碍铸件脱模的侧向成型零件由压铸件中抽出。机动抽芯机构结构较复杂,但抽拔力大,生产效率高,易实现自动化。机动抽芯机构有斜导柱抽芯、弯销抽芯、斜滑块抽芯、齿轮齿条抽芯等几种形式。2.液压抽芯机构 模具上安装液压抽芯器,通过液压抽芯器活塞运动进行抽芯及复位。这种机构动作平稳可靠,抽芯力大,抽芯距也较长。但模具上需配置专门液压抽芯器及控制系统,通常用于大中型模具。 3.手动抽芯机构利用人在开模前或脱模后使用手工工具抽出侧向活动成型零件。手动抽芯机构优点是模具结构简单、动作平稳。缺点是劳动强度大、生产率低。. 三、抽芯机构的设计要点 (1)活动型芯插入行腔后,应有定位面,以保持准确的型芯位置 (a)细小型芯模内定位(b)较大型芯模内定位(c)较大型芯模外定位

图4-2滑块定位方式 (2)型芯与滑块一般用镶接的形式。这种结构便于加工,而且因为两者工作条件不同,选用的材料和热处理工艺也不同。 (3) 若采用机械抽芯机构,借助开模动力完成抽芯动作,为简化模具结构,尽可能避免定模抽芯。 (4) 利用开合模运动使抽芯机构动作时,应注意合模时活动型芯复位与推出元件的干扰。一般要求在活动型芯投影面积范围内不设置推出元件。如果是液压和手动抽芯,则应严格控制操作程序或设置安全装置。

8.1.1 侧向抽芯机构的类型 注射棋中与泞射机开模方向一致的分型和抽心都比较容易实现,因此模具结构也较简单。仅是对于某些塑料制品,由于使用[:的要求,不uJ避免地存在着与开模方向不一致的分 型。对于具有这种结构的制品除极少数情况可以进行强制脱模外(见闻3—9),一般都需要进行侧向分型与抽芯,才能取山制品。能将活动型芯抽出和复位的机构称为抽芯机构,侧向分型的抽;笆机构按动力来源;AVX T分为手动、气动、液压和机动四种类型。 1.手动抽芯 在推出制品前或脱模后用手工方法或手工工具将活动型芯取出的方法称为手动抽芯方法。 手动抽芯机构的结构简革,但劳动强度大,生产效率低,故仅适用于小型制品的小批量/k 产。 图8—1所示的为两种子动抽;凸机构的例子。图8—1(a)的结构最简单,在推山制品前,用扳手旋出活动型芯,图8—l(b)所示适用于非圆形侧TL的抽芯。 脱模后用手丁取小型怂或镶块的例子见闯8—2,取出的型芯或镶块再重新装回到模具小。应注意活动型芯或镶块须可靠定位,合模与注射成型时木能移位,以免制品报废或模具损坏。 2.液压或气动抽芯 侧向分型的活动型芯可以依靠液压传动或气体传动的机构抽出。由于一肋注射机没有抽芯泊缸或气缸,阅此需要另行设计液比或气压传动机构及抽芯系统。液压传动比气压传动乎稳,且可得到较大的抽拔力和较长的抽芯距离,但内于模具结构和体积的限制,泊缸的尺寸往往不能太大。与机动抽芯不同,液压或气压抽芯是通过一套专用的控制系统来控制活塞的运动实现的,其抽芯动作可个受开模时间和推出时间的影响。 闻8 3(。)所示液压缸(或气压缸)7以支座6固定于动模3的侧面,侧型怂2通过 拉杆4和连接器5与活塞杆连接。开模后液压缸(或气压缸)驱动活塞往复运动,从而带动侧型心实现抽芯和复位动作。合模时侧型心[:斜面与定模上相应斜团嵌紧,起锁紧作用。凶8—3(b)所示为液儿缸取长型芯的结构示意图,由于采用了液压抽芯,避免了采用瓣合 模组合形式,使模具结构大为简化。

编号: 毕业设计说明书 题目:侧抽芯计算器外壳 注塑模具设计 学院:国防生学院 专业:机械设计制造及其自动化 学生姓名:杜东骏 学号:1000110102 指导教师单位:机电工程学院 姓名:曹泰山 职称:讲师 题目类型:?理论研究?实验研究?工程设计?工程技术研究?软件开发 2013年5月3日 摘要

现代工业生产中,模具已经成为国民经济的重要组成部分,模具生产已经触及电器、仪器仪表、建筑器材、汽车工业、日用五金等众多领域,是一项高效率、高质量、低成本、低能耗、低污染的高新技术产业,也是目前国家相当重视一门技术。本设计选择目前了比较热门畅销的电子产品—计算器,设计的模具将塑件确定为计算器外壳。 本论文对侧抽芯计算器外壳注塑模具设计进行了详细的介绍和说明,通过对计算器外壳进行工艺分析,最终将完整的模具设计完成。模具采用一模一腔,浇口采用点浇口形式,并设置有冷却系统,最大化提高生产效率和塑件质量;说明书对注塑机的选择、模具成型结构、分型面选择等各项参数、数据进行详细的计算和校核,说明书中还详细介绍了模具的具体工作过程。 本次侧抽芯计算机外壳注塑模具设计中,大多数零件使用标准件,成型零件使用了镶嵌块,降低了模具制造成本和生产周期,提高了市场竞争力;设计过程中参考各类资料,使用CAXAcad进行绘图,设计合理可靠。 关键词:计算器外壳;模具设计;成本;效率 Abstract Modern industrial production, mold has become an important part of the national

economy , mold production has touched many areas of electrical, instrumentation , construction equipment , automotive, hardware , etc., is a high- efficiency, high-quality, low-cost, low-energy consumption, low pollution and high-tech industry , is currently the country attaches great importance to a technology. This design choice is currently the more popular selling electronic products - calculators, designed to mold plastic parts for the calculator to determine the shell . This paper is about the pulling side of the calculator shell injection mold design for a detailed description and explanation, through the calculator shell process analysis will eventually complete mold design is completed. A mold using a mold cavity, gate using point gate form, and provided with a cooling system, maximize productivity and improve the quality of plastic parts; paper also choose the injection molding machine, molding structure, the parting line selection parameters, data for detailed calculation and verification. The Pulling side of the computer case injection mold design, most parts using standard parts, molded parts using mosaic blocks, reducing mold manufacturing costs and production cycle, improve the market competitiveness; reference design process all kinds of data, use CAXAcad for drawing, reasonable and reliable design. Keywords: calculator shell; mold design; costs; efficiency

如图8—4所示,斜销拙怂机构是由轴线方向与模且开模方向成一定角度的斜销3和滑块8等组成,为广保证抽;比动作难确可靠,还没有限位挡块9和楔紧块1。图巾,侧向活动 型怂5用定位销4闹定在滑块上。开模时,开模力通过斜销作用于沿块上,迫使滑块在动模板7的导滑槽内向左移动,当斜销全部脱离滑块的斜孔后,如图8—4(b)所尔,侧向活动 型芯便完全从制品中抽山,AVX完成批心动作,然后制品内推出机构推出。限位拌块9、螺钉 ll、弹簧1()构成滑块的定位驶董,它使滑块保持抽怂后的最终位置,以便合模时斜销能FR 确地进入滑块的斜孔,并使活动型芯复位。楔紧块1用以防止成型时滑块受到侧向注射压力而发生位移。 因安装位置不同,斜销抽芯机构有着如下四种不同的结构形式。 1.科销在定模上、滑坡在动模上 图8—4所示的结构便届十这种形式,这种形式最为常见,应用也最为广泛。斜钥在定 模上多用于外侧抽芯,有时也用于内侧拍芯,如图8—i所示的一例便是利用斜销内侧抽芯 的结构。此时,斜销向模内I顷斜一定的角度,歼模的,斜钥驱使滑块向模内运动,脱rH形成 制品内侧凹的活动型芯。 内于滑块在动模卜设计这种结构的拙心机构时,必须注意复位时滑块与推出机构不发 牛干涉现象。如图8—4中的制品是依靠推管将其推出模外的,若推管的推出高度高于活动 型芯的最低面,滑块8义先于报管5复位,则活动型芯就会碰撞推管而损坏。解决的办法

是,在模具结构允许的情况下,使推管或推杆与活动型芯的水平投影不重叠,或者在两者水 平投影贡叠的情况下,使报管或推杆的推山距离小丁活动型芯最低面与分型面之间的距离, 这是最简单的办法,否则就要校核十涉是否发生,若发生干涉,就得采用附加改造,确保椎 杆先于活动型芯复位。 如图8—6所水,当推出机构采均复位杆复位时,椎杆(或椎管)端面至活动型芯的最近 距离jj与斜销倾斜角。的正切b凹的乘积大于活动型芯与推杆在水平方向的重乔距离f,即 则推杆可先于活动型芯复位,不会发生活动型芯与报杆碰撞的情况,否则就得采用先复位的 附加装置。 常用的先复位附加装置村弹簧先复仿、楔形滑块先复位、摆杆先复位、连杆先复位等多 种形式。 同8—7为弹簧先复位装置。合模时,只要注射机的推出杆一离开模具的椎板,弹簧的 弹力就将推出机构复位。AVX钽电容弹簧先复位装置结构简单,装配和更换都很方便,但是弹簧的力量 小,动作I(靠性差,在推出行程较大的场合应尽量不采用这种形式。 图8—8为权形滑块先复位装置合模时,楔杆3推动权形滑块2移动,从而使推杆

塑料模具侧向分型与抽芯机构 1 侧向分型与抽芯机构基础知识及分类 一侧向分型与抽芯机构分类 根据侧向抽芯动力来源的不同,侧向分型与抽芯机构一般可分为手动、液压(或气动)和机动等三大类。 a手动侧向分型与抽芯机构 手动侧向分型与抽芯机构是利用人工对模具进行侧向分型与抽芯,可分为模内侧向分型与抽芯和模外侧向分型与抽芯两大类。这类机构操作不方便,工人劳动强度大,生产效率低,而且受人力限制难以获得较大的抽芯力,但模具结构简单,成本低,常用于产品的试制、小批量生产或无法采用其它侧向抽芯机构的场合。由于丝杠螺母传动副能获得比较大的抽芯力,因而这种抽芯方式在手动侧向抽芯中应用较多。 b 液压(或气动)侧向分型与抽芯机构 液压(或气动)侧向分型与抽芯机构是利用压力油(或压缩空气)作为动力,在模具上配制专门的抽芯液压缸(或气缸),依靠液压缸(或气缸)的活塞来回运动实现侧向分型与抽芯及复位。这类机构动作比较平稳,抽拔力大,抽芯距较长,且抽芯的时间顺序可以根据需要自由设置。现代注射机通常带有抽芯的液压管路及控制系统,所以采用液压作侧向分型与抽芯十分方便。 c机动侧向分型与抽芯机构 机动侧向分型与抽芯机构在开模时利用注射机的开模力作为动力,通过机械传动零件(如斜导柱、弯销等)将力作用于侧向成型零件,使其侧向分型或将其侧向抽芯;合模时又通过传动零件使侧向成型零件复位。这类机构虽然结构比较复杂,但其抽芯力大,生产效率高,容易实现自动化生产,因此在生产中的应用最为广泛。根据传动零件的不同,机动侧向分型与抽芯机构又可分为斜导柱、弯销、斜导槽、斜滑块和齿轮齿条等不同类型,其中以斜导柱侧向分型与抽芯机构最为常用。 二抽芯力的确定 由于塑料包紧在侧向型芯或粘附在侧向型腔上,因此在各类侧向分型与抽芯机构中,进行侧向分型与抽芯时必然会遇到抽拔阻力,侧向分型与抽芯的力(或称抽拔力)一定要大于抽拔阻力。 影响抽芯力大小的因素很多,也很复杂,归纳起来有以下几个方面:成型塑件侧向凹凸形状的表面积愈大,表面的几何形状越复杂,所需的抽芯力越大;侧型芯部分的塑件壁厚越大,则凝固收缩越大,所需抽芯力越大;同一抽芯机构上侧型芯越多,所需抽芯力越大;侧型芯成型部分的脱模斜度越小,所需抽芯力越大;压射比压大,对侧型芯的包紧力就会增大,增加抽芯力。另外注射的保压时间、模具温度、涂料喷刷、塑料品种等都会对抽芯力造成影响。 侧向抽拔力可按公式进行计算,即:。 三抽芯距的确定 在设计侧向分型与抽芯机构时,除了计算侧向抽拔力以外,还必须考虑侧向抽芯距的问题。侧向抽芯距一般比塑件侧凹侧孔的深度或侧向凸台的高度大2~3mm,如图5-7-1所示。用公式表示即为: (5-7-1) 式中:s——抽芯距,mm; s,——塑件上侧凹、侧孔的深度或侧向凸台的高度,mm。

侧向分型抽芯机构的分类 当塑件处在与开模分型不同的方向时,在其内侧和外侧上带有孔、凹槽或凸起时,如图4 一128 所示,为了能对所成型的塑件进行脱模,必须将成型侧孔、侧凹或侧凸的部位做成活动零件,即侧型芯或侧型腔,然后在模具开模前(或开模后)将其抽出。完成侧型芯或侧型腔抽出和复位动作的机构称为侧向分型抽芯机构。以往,成型侧向凸起的部分称为侧向分型,成型侧向孔或凹槽的机构称为侧向抽芯,但现在两者往往不加区分,均称为侧向分型抽芯机构,或简称为侧向抽芯机构。 根据驱动方式的不同,侧向分型抽芯机构可分为手动、机动、液压(或气动)、联合作用4 种类型,其中以机动侧向分型抽芯机构最为常用。 1 .手动分型抽芯机构 手动分型抽芯机构采用手工方法或手工工具将侧型芯或侧型腔从塑件内取出,多用于试制和小批量生产塑件的模具,可分为手动模内抽芯和手动模外抽芯两种类型。 ( 1 )手动模内抽芯。它是指在开模前依靠人工直接抽拔,或通过简单传动装置抽出侧型芯或分离侧型腔。图4 一129 ( a )所示为旋转体侧型芯手动模内抽芯机构,把侧型芯和丝杆做成一体,通过手工转动丝杆,使侧型芯抽出。图4 一129 ( b )所示为非旋转体侧型芯手动模内抽芯机构,侧型芯和丝杆单独制造,手工旋转丝杆,驱动侧型芯完成抽芯动作。

( 2 )手动模外抽芯。手动模外抽芯是指开模后将侧型芯或侧型腔连同塑件一起脱出,在模外手工扳动侧向抽芯机构,将侧型芯或侧型腔从塑件中抽出,如图4 一130 所示。 手动抽芯机构结构简单,制模容易,但是侧抽芯和侧向分型的动作由人工来实现,操作麻烦,生产效率低,不能自动化生产,工人劳动强度大,故在抽拔力较大的场合不能采用。 2 .机动式分型抽芯机构 机动式分型抽芯机构是指利用注射机的开模运动和动力,通过传动零件完成模具的侧向分型、抽芯及其复位动作的机构。这类机构结构比较复杂,但是具有较大的抽芯力和抽芯距,且动作可靠,操作简单,生产效率高,因此广泛应用于生产实践中。根据传动零件的不同,可分为斜导柱抽芯、斜滑块抽芯、弯销抽芯、斜导槽抽芯、楔块抽芯,齿轮齿条抽芯、斜槽抽芯、弹黄抽芯八种形式。 3 .液压抽芯或气压抽芯机构 液压抽芯或气压抽芯机构主要是利用液压传动或气压传动机构,实现侧向分型和抽芯运动。这类机构的特点是:抽芯力大,抽芯距长,侧型芯或侧型腔的移动不受开模时间或推出时间的限制,抽芯动作比较平稳,但成本较高,故多用于大型注射模具,例如四通管接头等。图4 一131 所示为液压抽芯机构。注射成型时,侧型芯2 由定模板l 上的楔紧块3 锁紧,开模过程中楔紧块3 离开侧型芯2 ,然后由液压抽芯机构抽出侧型芯。液压抽芯机构需要在模具上配置专门的抽芯液压缸。现在注射机均带有抽芯的液压管路和控制系统,所以液压侧向分型与抽芯也十分方便。图4 一132 所示为气压抽芯机构,开模之前先抽出侧型芯,开模后由推杆将塑件推出。

弯销是斜销的一种变异形式,其动作原理与斜销拙心机构相同。与斜销相比,弯销有如 下特,矢: (1)弯销八个。矩形断面,与斜销的圆形截团相比,弯销能承受较大的弯矩。 (2)弯销的各段能加丁成不同的斜度,这样就可根据肖要随时收变拙拔速度和抽拔力。如在井模之初,可采用较小的斜度,钽电容以获得较大的抽拔力,然后再采用较大的斜度,以获得 较大的抽芯距。 (3)弯销的斜度一般比斜销的大,因此亦井模距离相同的条件下,弯销的拍芯距大于斜销的拙心距。 (4)弯销与滑块中的7LbZ合间隙较大,一般为o.5咖左右,以免台模时可能发生碰撞或卡死现象。 (5)弯销一般装在模板的外侧,这样可以减小模扳回积,减轻模具的质量。 弯销拙芯机构的缺点是难于加工。与斜销相配的斜孔可用钻fL及铰孔的方法,而制造与 弯销4K配的矩形扎则相当麻烦,特别是弯销具有不同斜度的几段时,矩形孔也需要有相应的 儿段与其相配合,因此弯销不如斜销应用普遍。 凶8—13所示的为弯销抽芯机构的典则结构。图巾弯销的一端固定在定模卜另一端由 支承块1支承。滑块3由定位销定位,由支承块l阻止滑块在注射成型时可能产生的位移, 当滑块受到的侧向推力较大时,还应考虑设羞专门的楔紧块,冈为支承块所能承受的侧向力 有限。 弯销也可以用十滑块的内侧抽芯。如图8—14所示的弯销内侧抽芯模具,采均了摆钩式 定距拉紧机构来实现顺序分型动作。阁中摆钩7将凹模、型;芯及报件板卡住,因此开模时首 先从I面分型,弯销2j带动滑块4向中心移动,使 活动型心从制品内侧的凹槽内抽出,弹簧3性滑块 4保持其终止位置。这时,摆钩的弯头与动模座板

的圆销接触,迫使摆钩右摆,将凹模与型芯脱开, 限位螺钉l的端部此时与动模接触,使得模具在U 面分型,型芯6带着制品从型腔中脱出,最后内推 件板8将制品从型心上报11l。 8.1.4斜导槽机构 将弯销做成小间带有导槽的形式,便构成斜导槽 抽芯机构,这时在滑块上装入销钉,可沿斜导槽滑 动,使滑块产生侧向运动。这种结构的优点是frJ省去 滑块上矩形7L的加工,并能够得到较大的抽芯距离。 斜导槽的形状如图8—K所尔。AVX槽的倾斜角一般在25。以下,当必须超过这个角度时, 可以将斜导槽分成两段,第’段。l角比锁紧块角小2。,在2;。以下,第二段做成所要求的角 度,一般斜导糟的。2在40。以下。斜导槽第’段的倾斜角小,可以得到较大的抽拔力,第:— 段的倾斜角大,可以得到较大的抽拔位移量。wxq$#

5 侧向抽芯机构 【教学目标与要求】 1.掌握斜销分型抽芯机构的设计、计算。 2.掌握斜导柱+侧滑块分型抽芯机构的设计、计算。 3. 能读懂各种抽芯机构结构图、动作原理及模具结构图。【教学重点与难点】 1.斜导柱和侧滑块德尔安装位置及固定方式; 2.斜导柱的设计计算; 3.斜销的设计计算; 4.抽芯机构的选择。 【课程类型】 核心课程 【教学方法与手段】 多媒体、授受式教学,启发式教学 【学时分配】 6学时

5.1概念:与A、B板的开模方向不一致的开模机构。5.2使用场合: 1)侧凹凸:胶件上存在与开模方向不一致的凹凸结构。 外侧凹:侧抽芯。 外侧凸:常做枕位,有时也做侧抽芯。 内侧凹:常做斜顶,若能改变结构,可做插穿。 内侧凸:常做斜顶,若能改变结构,可做插穿。 2)存在不能有脱模斜度的外侧面。模具设计时这种情况要想到) 精度要求高; 有装配要求; 安放要求,如公仔的脚; 链条。 5.3侧向抽芯机构分类(前四种为常用抽芯机构,记住!) 斜导柱(或弯销)+滑块(行位); 斜滑块(胶杯); 斜顶(斜方); 液压(油缸)或气动(气缸); 手动 5.4 斜导柱(或弯销)+滑块: 1)工作原理:将垂直运动分解为侧向运动。 2)机构组成(见图):斜导柱侧向分型机构一般由以下五个部分组成: 动力零件:斜导柱、弯梢、油缸等; 锁紧零件:铲鸡(锁紧块)、弯梢、“T”形扣等; 定位零件:波仔+弹簧,挡块+弹簧等; 导滑零件:导滑耐磨板、压块等; 成型零件: 侧抽芯、滑块等。 3)主要设计技术参数: 侧抽芯、细水口、二次顶出、复位机构,以上四种情况要用弹簧。 如有侧抽芯,要做到抽芯距最大,如塑胶笔筒。 行位:Silder 哈夫模(half mold):指胶件走行位时,一边一半。 锁紧块(铲基):装在前模A板上。作用:压住并固定滑块。 斜导柱:作用是在开模时将滑块推出,向滑块提供动力。 作图法求斜导柱倾角:

行位机构概述 凡是能够获得侧向抽芯或侧向分型以及复位动作来脱出产品倒扣,低陷等位置的机构,称为行位机构。 位机构分类 1.从作用位置分为下模行位、上模行位、斜行位(斜顶); 2.从动力来分为机动侧向行位机构和液压(气压)侧向行位机构。 斜导柱滑块的动作原理及设计要点 利用成型的开模动作用,使斜撑梢与滑块产生相对运动趋势,使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。如下图所示: 上图中: β=α+2°~3°(防止合模产生干涉以及开模减少磨擦) α≦25°(α为斜撑销倾斜角度) L=1.5D (L为配合长度) S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾) S=(L1xsina-δ)/cosα(δ为斜撑梢与滑块间的间隙,一般为0.5MM; L1为斜撑梢在滑块内的垂直距离) 斜导柱锁紧方式及使用场合

弯梢动作原理及设计要点 利用成型机的开模动作,使弯梢与滑块产生相对运动趋势,拨动面B拨动滑块使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。 如下图所示:

上图中: β=α≦25°(α为弯梢倾斜角度) H1≧1.5W (H1为配合长度) S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾) S=H*sinα-δ/cosα (δ为弯梢与滑块间的间隙,一般为0.5MM;H为弯梢在滑块内的垂直距离) C为止动面,所以弯梢形式一般不须装止动块。(不能有间隙) 滑块的锁紧及定位方式 由于制品在成型机注射时产生很大的压力,为防止滑块与活动芯在受到压力而位移,从而会影响成品的尺寸及外观(如跑毛边),因此滑块应采用锁紧定位,通常称此机构为止动块或后跟块。 常见的锁紧方式如下图: