化学成分

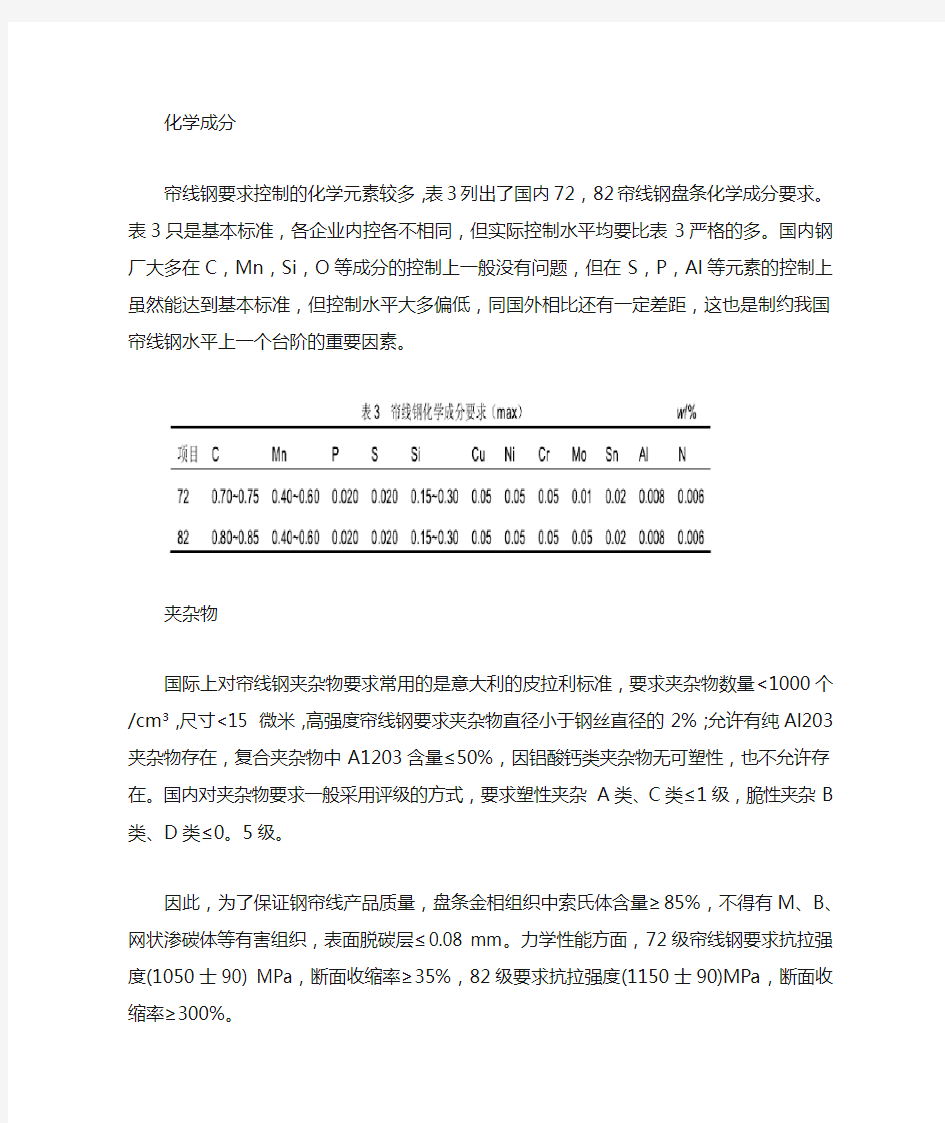

帘线钢要求控制的化学元素较多,表3列出了国内72, 82帘线钢盘条化学成分要求。表3只是基本标准,各企业内控各不相同,但实际控制水平均要比表3严格的多。国内钢厂大多在C,Mn,Si,O等成分的控制上一般没有问题,但在S,P,Al等元素的控制上虽然能达到基本标准,但控制水平大多偏低,同国外相比还有一定差距,这也是制约我国帘线钢水平上一个台阶的重要因素。

夹杂物

国际上对帘线钢夹杂物要求常用的是意大利的皮拉利标准,要求夹杂物数量<1000个/cm3,尺寸<15 微米,高强度帘线钢要求夹杂物直径小于钢丝直径的2%;允许有纯Al203夹杂物存在,复合夹杂物中A1203含量≤50%,因铝酸钙类夹杂物无可塑性,也不允许存在。国内对夹杂物要求一般采用评级的方式,要求塑性夹杂A类、C类≤1级,脆性夹杂B类、D类≤0。5级。

因此,为了保证钢帘线产品质量,盘条金相组织中索氏体含量≥85%,不得有M、B、网状渗碳体等有害组织,表面

脱碳层≤0.08 mm。力学性能方面,72级帘线钢要求抗拉强度(1050士90) MPa,断面收缩率≥35%,82级要求抗拉强度(1150士90)MPa,断面收缩率≥300%。

非金属夹杂物控制

造成帘线钢在拉拔或合股过程中断裂的最重要因素之一就是钢中非金属夹杂物 ,特别是硬质、不变形夹杂物 ,如Al2O3 和(Mg、Mn)O ·Al2 O3 ,对高强度帘线钢的影响更为突出 ,因此在生产高强度帘线钢时,采用洁净钢、超洁净钢冶炼技术就显得十分必要。帘线钢炉外精炼的目的就是合理控制顶渣成分 ,通过钢渣界面反应来最大限度地减少有害夹杂物的影响 ,并对钢中夹杂物的形态、数量和大小进行有效控制是帘线钢生产的关键性环节。

夹杂物目标化学成分帘线钢中的夹杂物主要有两种类型 ,一种是来自于炉渣的 CaO-SiO2-Al2O3系夹杂物 ,另一种是来自于脱氧产物的 SiO2-MnO2-Al2O3系夹杂物。其中锰铝榴石(3MnO-Al2O3-SiO2) 和位于钙斜长石(CaO-Al2 O3-SiO2)和假硅灰石(CaO-SiO2)共晶线周边区域的夹杂物属玻璃态塑性夹杂(图 1) ,具有熔点低(1000~1400 ℃) ,变形性好 ,吸附夹杂能力强 ,凝固过程中无外来相析出等特点 ,是帘线钢夹杂物控制的理想区域。国外学者研究发现 ,在上述两个区域内 ,当 Al2 O3的质量分数为 15 %~25 %时 ,夹杂物的不可变形指数最低(图 2) ,如果 Al2 O3 含量

太高 ,凝固过程中 Al2 O3 夹杂易析出 ,如果 Al2 O3 含量太低 ,则凝固过程中 SiO2 夹杂易析出。因此 ,帘线钢中理想夹杂物成分为: w (CaO) / w (SiO2 ) ≤1. 08 , w (Al2 O3 ) = 15 %~25 %。

轮胎钢帘线作为橡胶轮胎的骨架材料,要求其具有动态弹性率大、强度高、拉伸蠕变小、尺寸稳定性好以及弯曲刚度高等特点。钢帘线的单丝直径一般为0.15-0. 38mm。冷拔和捻股过程中发生断丝的主要原因是钢中存在硬而不变形的脆

性夹杂物。在成品钢帘线的动态疲劳性能试验或在轮胎的实际应用中,即便是细小的脆性夹杂物颗粒也能导致早期断裂。非金属夹杂物除影响帘线钢盘条的强度外,钢丝在拉拔和捻股过程中还容易断丝,给生产带来很大的损失,应用效果也差。生产高碳钢丝时,线径Φ0.2mm的钢丝中只要存在一个

大颗粒夹杂物就会断线,特别是高强度化导致硬度提高,对钢丝影响更大。帘线钢对钢中的非金属夹杂物有着特别严格的要求。因此,通常采用炼钢炉外精炼工艺等措施控制非金属夹杂物。

帘线钢中非金属夹杂物的控制

夹杂物的控制是帘线钢生产中至关重要的环节。只有严格控制钢中夹杂物的数量、尺寸及形态,才能减少钢帘线拉拔及合股过程中断丝的几率。

2 1帘线钢中理想的夹杂物形态

国外专家对帘线钢中理想的夹杂物形态及成分进行了大量的研究认为,采用Si-Mn脱氧的帘线钢中主要有

MnO-A203-SiO2系(来自脱氧产物)和Ca0-Al203-Si2O2系(来自炉渣)两种夹杂物。MnO-A203-SiO2系理想的夹杂物成分范围应该是锰铝榴石(3Mn0·Al203·3SiO2)及其周围的低熔点区域,见图1所示Ca0-Al203-SiO2系理想的夹杂物成分范围为钙斜长石(Ca0·Al203·2SiO2)与假硅灰石(Ca0·SiO2)相邻的周边低熔点区域,见图2所示。以上区域的夹杂物熔点较低(≤1500℃),变形性较好,在制作帘线拔丝及合股过程中不会造成断丝。

2 2 LF炉精炼渣设计

根据上述分析,配制LF精炼渣的主要成分应为CaO, SiO2和A l2 03。根据三元系相图(见图3所示)和夹杂物的要求确定精炼渣的成分,利用已知的相平衡状态图和渣结构的基本规律,并结合经验和工艺条件的要求,设计合理的基础渣化学组分。

能最有效控制夹杂物形态的精炼渣成分应该是硅灰石或与其相似成分,硅灰石具有低氧势、低熔点、易吸收脱氧产生的夹杂物等优点,尤其是Al2 03,而且当硅灰石与少量萤石或A l203混合时,熔点将降至1200℃。

3 Al203夹杂物

根据S Maeda的研究结果,夹杂物中Al2 03含量与不变形夹杂物指数的关系见图4所示。

由图4可见,夹杂物中Al2 03含量为20%时,不变形夹杂物指数最低,而此时精炼渣中A l203含量约为8%

3采用合成渣精炼控制帘线钢中的夹杂物

根据相图和上述研究结果,采用硅灰石及其相似成分作为合成精炼渣,能有效地控制钢中夹杂物的数量和类型,主要采取以下工艺措施:

(1)铁水预脱硫,入LF炉钢水S含量≤0 010%,为采用低碱度渣创造条件;

(2)添加硅灰石及相似成分,造低碱度合成精炼渣,延长渣洗时间,提高去除B类、D类夹杂的能力;

(3)采用专用脱氧剂及合金脱氧;

(4)在精炼处理过程中不加A}减少渣中Al203含量,精炼结束时炉渣Al203含量控制在8%左右,精炼最终目的是

把夹杂物中的Al2O控制在20%左右;

(5)保证VD真空处理效果及处理后静吹时间,使夹杂物充分碰撞、聚集并上浮排除。

4结论

(1)生产帘线钢时,采取以硅灰石及其相似

成分的合成渣精炼工艺能够有效控制帘线钢中非

金属夹杂物的形态和数量,得到熔点低、塑性良好

的脱氧产物,夹杂物形态以半塑性和塑性为主。

(2)}灯采用合成渣精炼工艺对钢水进行充分的渣洗,使夹杂物有充分的时间碰撞、聚集并

上浮,钢中夹杂物的尺寸变小,满足了帘线钢性能

的要求。高质轴承钢要求高的纯净度和组织均匀,即杂质元素和非金属夹杂少,碳化物细小且分布均匀。精炼渣具有脱氧、脱硫、去夹杂的作用,其性质直接影响LF精炼过程的冶金效果。当碱性还原渣同钢液密切接触时,钢液中实际的氧、硫的数值大于同渣平衡的氧、硫的数值,使钢液中的氧和硫向渣中打一散川;精炼渣中Ca0 ,A120,等成分能够与Si,A1,Mn等的脱氧产物结合成低熔点的化合物,从而降低脱氧产物的活度,强化脱氧反应;由于精炼渣均由氧化物组成,氧化物之间的界面张力小,易于结合成低熔点化合物,而钢液与脱氧产物间的界面张力大于渣和脱氧产物之间的

界面张力,精炼渣可以吸收脱氧产物,使脱氧产物容易从钢液中排除。此外,精炼渣融化后形成泡沫渣,渣层覆盖钢液,可有效防止气体吸人,且有利于埋弧操作,减轻电弧对钢包内衬和钢包盖的损害,提高热效率,”。因此,研究精炼渣成分变化及其对钢洁净度的影响,对LF精炼作用的充分发挥具有重要意义。

GCr15轴承钢是重要的机械基础件用钢,在大多数机械产品和工程结构中应用十分广泛,它在很大程度上决定了装备的精度、性能、寿命与可靠性随着科学技术的发展,对轴承的寿命提出了更高更严的要求,而其纯洁度和组织均匀性是影响其使用寿命的重要因素。

要对轴承钢中夹杂物进行控制,首先要对钢中的夹杂物的种类、形态作一下定性分析,弄清楚夹杂物的来源,然后采取针对性的措施,从轴承钢轧材取样,然后通过扫描电镜观察,发现 A 类硫化物夹杂、 B 类氧化铝夹杂、 D 类铝酸钙复合夹杂物以及镁铝尖晶石夹杂和氮化钛夹杂。

其中 A 类硫化物夹杂在轧制过程中可塑性变形,对轴承钢的疲劳寿命危害相对较小,只要把钢中硫含量降低到规格要求以下即可。B 类氧化铝夹杂是脆性夹杂物,为铝脱氧产物,常聚集为团簇状,轧制过程中沿轧制方向排列为点状或串状。其对轴承钢疲劳寿命有害,并且钢中高的氧化铝含

量会在浇注过程中产生水口结瘤。D 类铝酸钙复合夹杂物为点状夹杂物,来源为氧化铝与渣中氧化钙生成的复合化合物。其在轧制过程中不变形,容易造成应力集中形成裂纹源,降低轴承钢疲劳寿命。镁铝尖晶石是氧化铝与渣中氧化镁和包衬带入的氧化镁复合生成的硬脆性夹杂物,对轴承钢疲劳寿命有害。氮化钛夹杂是具有棱角的硬而脆的夹杂物,由钢中溶解的氮与合金所带入钢中的钛生成。其在热加工过程中不变形,并且其棱角容易划伤钢的基体成为疲劳裂纹源。

轴承钢的性能主要取决于钢的化学成分、纯洁度和组织均匀性三个方面,其中尤以化学成分影响最大。

碳在GCr15中保证其具有足够的淬透性、硬度值和耐磨性。但太高容易产生大块碳化物。铬是碳化物形成元素,主要作用是提高钢的淬透性和耐腐蚀性能,并可提高强度、硬度、耐磨性、弹性极限和屈服强度。铬过高会因残余奥氏体量增加而降低硬度,并容易形成大块碳化物,使钢的韧性降低。锰和铬一样是碳化物形成元素,但这种碳化物易溶于奥氏体,回火时易析出和聚集,所以锰元素主要作为脱氧元素,一般不宜太高。硅在GCr15中也主要作为脱氧元素,虽可强化铁素体,提高强度,但使钢的过热敏感性、裂纹和脱碳倾向性增加,一般不宜控制太高。硫、磷在轴承钢中,被视为有害元素。硫容易形成硫化物夹杂,影响钢的性能磷在钢中严重引起凝固时的偏析,磷溶于铁素体使晶粒扭曲、粗大,

且增加冷脆性。钛溶解钢中的氮有着极强的亲和力,所形成的氮化钛夹杂坚硬、呈棱角状,对轴承钢疲劳寿命影响极大。其它残余元素:镍由于增加了淬火后残余奥氏体量,降低硬度,故受到限制,铝也作为参与元素存在,其有害作用不明显,铜为低熔点有色金属,它的存在使钢加热时容易形成表面裂纹,同时也会引起钢的时效硬化,影响轴承精度。

轴承钢精炼渣系主要是以Ca0-A1203和Ca0-Si02-A1203的高碱度精炼渣系为主。由Ca0-A1203二元相图可知:渣中存在低熔点的化合物12Ca0-A1203,可通过调节精炼渣中A1203含量降低熔渣的熔点,改善合成渣精炼的动力学条件。Si02属于酸性氧化物,不利于精炼渣脱硫,但Si02对熔渣的泡沫化性能有较大的影响。由Ca0-A120,元系和Ca0-Si02-A1203三元系表面张力图可知,Si02属表面活性物质,其含量增加可降低表面张力,促进发泡,增加渣膜的弹性和强度。在轴承钢GCr15的试制过程中,精炼渣的组成如表1所示

。

钢包炉精炼渣成分的最佳化 现代炼钢工艺主要是对钢水进行炉外精炼,钢水炉外精炼通常在钢包内进行。出钢时挡渣,往钢包内加精炼渣。精炼渣的颗粒、成分和往钢包内加入的程序应保证最快形成液态流动渣,因为在批量浇铸时炉外精炼时间受连铸机限制。渣应该有良好的脱硫性和对钢中非金属夹杂物的粘附性,不会侵蚀钢包衬,有相对低的熔点和热容性。一般情况使用碱性渣具有很好的透气性,因为,渣层的厚度可调节包内钢水气体的饱和度。 许多使用钢包炉的钢铁公司精炼渣是由石灰和萤石(CaO,70~75%:CaF225~30%)组成。这些固体合成渣在70年代被广泛使用。出钢时使用固体合成渣可保证钢水脱硫率达30~40%。 出钢通常持续5~15min(这与炼钢设备的类型和容积有关),固体合成渣在钢水液面达到钢包高度的1/4~1/3时加入,这样钢水和渣的相互作用时间为3~10min,在这段时间里渣应该完全被熔化。在钢包炉中精炼渣与钢包衬接触时间长达40~50min,并且因电弧加热使渣升温,使热量传给钢水。 在这种条件下用固体合成渣作为精炼渣是不合理的。在炼钢温度下CaO活度的提高和CaO快速溶解,且在电弧的作用下渣中氟化钙快速挥发分解成有毒的氟化氢。除此之外还严重侵蚀钢包衬,特别是在渣线区削弱包衬的强度,从包衬角度考虑,在钢包炉使用固体合成渣是不经济的。另外,以氟化钙为主的固体合成渣影响氢的去除。萤石相对于固体合成渣中的其它成分成本较高,这样就提高了精炼费用,固体合成渣通常在出钢时用,而对于钢包炉来说使用固体合成渣在经济和环保方面不合理。 在钢包炉出现的初期,通常使用CaO—SiO2—A1203—MeO系渣作为精炼渣,其中渣的成分视所处理的钢种来确定。 为在流动性最佳时进行脱硫反应,必须使渣中CaO活度高,同时,渣与钢水的氧活度最低。 渣和钢水间硫的分布系数如下列方程: lgLспπ=-2.78+0.86 [(CaO)+0.05(MgO) ]/ [(SiO2+0.6(Al2O3)]-lgα0спπ+lgfsспπ 式中(GaO)等——渣中相应氧化物的重量百分比;αo——钢中氧活度,%;f——硫活度系数。 列出了渣和钢水之间硫L分布系数与渣中FeO含量的关系。渣中氧化铁最佳浓度应为0.5%左右,可保证硫的分布系数最大。 众所周知,渣中氧化镁含量达5%时碱性渣较稀,而达8%时渣变稠。因钢包内衬屑碱性,渣中MgO有利于保护包衬,实际上渣中MgO含量少时可添加镁粉保证其达到6—8%,因此,为了提高渣线区的强度建议出钢时添加镁粉。

轴承钢和帘线钢冶炼精炼渣系研究 一、轴承钢 1、轴承钢相关背景 轴承用钢包括高碳铬轴承钢、渗碳轴承钢、高温轴承钢、不锈轴承钢及特殊 工况条件下应用的特种轴承钢等。其中尤以高碳铬轴承钢生产量为最多。含C 1.O %、Cr 1.5%的高碳铬轴承钢是轴承钢的代表品种。自本世纪初问世以来, 已有近100年的历史,从它诞生至今,化学元素的古最几乎没有变化,但其疲劳 寿命却有成倍甚至成几十倍的提高,原因主要就在于近些年冶金工艺的现代化、 炉外精炼技术的普遍采用,使得轴承材料的纯净度不断提高。 在合金钢领域内,轴承钢是检验项目最多、质量要求最严、生产难度最大的 钢种之一。衡量轴承钢的冶金质量,一般从三个方面着眼, 是纯净度,即钢中 夹杂物的含量;二是碳化物不均匀性;三是钢材的尺寸精度、表向裂纹和脱碳[1] 。 2、轴承钢精炼渣处理 精炼渣处理钢液是应用最广泛的精炼手段之一,几乎所有的精炼设备工艺都 会采用精炼渣处理钢液。在钢液的精炼过程中,精炼渣一方面吸收上浮的夹杂物 从而减少夹杂物总量,另一方面由于精炼渣-钢-夹杂物三者之间的互相影响精炼 渣还有夹杂物改质的作用。 根据不同的方法精炼渣有很多种分类,但一般都是依据二元碱度将精炼渣分 为高碱度精炼渣和低碱度精炼渣。在轴承钢的冶炼中,由于对质量的不同需求和 初炼钢水状况的不同形成了高碱度渣精炼和低碱度渣精炼两种工艺路线[2]。 2.1、高碱度渣精炼工艺 高碱度渣精炼工艺即控制精炼渣中碱度R>4.0,总铁含量≤1.0%。这种精炼 工艺的精炼渣系有很强的脱硫能力,能够生产超低硫系列的轴承钢。而且具有很 高的脱氧能力,能够吸附大量Al 2O 3夹杂物,因此在轴承钢中几乎就没有氧化物 夹杂物。但是精炼渣中Ca0含量高,加上精炼普遍采用铝作为脱氧剂,因此极易 被铝还原生成球形夹杂物对轴承钢的质量危害很大。因此,在采用高碱度精炼渣 精炼轴承钢时,要严格控制铝脱氧剂的用量,最大程度地避免球形夹杂物的形成。 (1)日本各轴承钢生产厂家大都采用高碱度渣精炼,其中以山阳特殊制钢公 司取得的效果最为瞩目,硫质量分数降到0.002%-0.003%,全氧质量分数达到平 均5.4× 10?6,个别炉次甚至达到了3 ×10?6。山阳公司采用高碱度渣精炼工 艺将钢液中的全氧质量分数降到了极低的程度,钢中B 类夹杂物几乎不存在了, 但是D 类夹杂物的数量却较多,平均达到了0.9级。 (2)莱钢公司[3]为了降低钢中全氧质量分数,提高GCrI 5钢质量,在LF 精 炼过程中采用了碱度4~5的高碱度精炼渣,取得了良好的效果,全氧质量分数 由平均11 ×10?6降到7.9×10?6。 应该注意到,高碱度精炼渣虽然在脱硫和降低全氧质量分数上取得了很好的 效果,但却增加了钢中的球状不变形夹杂物。在轴承钢的冶炼中,选择一种适当

1、常用的精炼渣种类有: 从精炼渣的化学成分,主要是 CaO-CaF2 基、CaO-Al2O3 基、CaO-Al2O3-SiO2 基等;从精炼渣的制作形态分有混合渣、烧结渣、预熔渣。 2、什么是混合型精炼渣: 、什么是混合型精炼渣混合型精炼渣是指直接将一定比例和粒度原材料进行人工或机械混合或者直接将原材料按比例加入炼钢炉内。常见的使用形式有①原料运到炉前直接使用;②先混合,后使用;③造块或造球后使用。 (混合型精炼渣)混合型精炼渣)混合型精炼渣 3、混合型精炼渣的特点是什么、混合型精炼渣的特点是什么: (1)制作方法简单,成本低;(2)将原料运到炉前直接使用时,精炼过程可根据精炼过程炉内渣况及精炼要求改变各种原料的加入比例和数量,操作灵活;(3)熔化速度慢,成分不均匀,易吸潮。 4、什么是烧结型精炼渣、什么是烧结型精炼渣: 烧结型精炼渣是指将原料按一定比例和粒度混合后,在低于原料熔点的情况下加热,使原料烧结在一起,然后再破碎成需要的颗粒粒度进行使用的精炼渣。 5、烧结型精炼渣的特点是什么?、烧结型精炼渣的特点是什么?烧结型精炼渣较混合型精炼渣成分更均匀、稳定,熔化速度更快,但成本相对增加,且由于烧结渣密度小气孔多,易造成精炼过程吸气。图为:烧结型精炼渣)(烧结型精炼渣烧结型精炼渣) 6、什么是预熔型精炼渣?、什么是预熔型精炼渣?预熔型精炼渣是指将原料按一定比例混合后,在专用设备中利用高温在高于渣系熔点温度下将原料熔化成液态,冷却破碎后再用于炼钢过程的精炼渣。

图为:预熔型精炼渣)(预熔型精炼渣预熔型精炼渣) 图为:电融精炼渣(预熔型精炼渣)预熔型精炼渣)预熔型精炼渣7、预熔型精炼渣的特点是什么?、预熔型精炼渣的特点是什么?(1)炉渣的纯净度高,化学成分均匀、物相稳定、熔点低,成渣速度快,可大幅度地缩短精炼时间且可直接用于转炉钢包出钢过程渣洗,提高钢水的洁净度;(2)不含氟或少量含氟,减少炉衬侵蚀,有效地防止氟对环境的污染;(3)结构致密、不吸水,便于储运仓贮,不粉化,不挥发,可显著减少对钢铁厂粉尘污染;(4)生产成本较高。 8、用预熔型精炼渣对钢水进行渣洗的过程中,夹杂物是如何被去除的?、预熔型精炼渣对钢水进行渣洗的过程中夹杂物是如何被去除的?精炼渣对钢水进行渣洗的过程中,渣洗过程中夹杂物的去除主要靠两方面的作用:(1)钢中原有的夹杂与乳化渣滴碰撞,被渣滴吸附、同化而随渣滴上浮而去除渣洗时,乳化了的渣滴与钢液强烈地搅拌,这样渣滴与钢中原有的夹杂,特别是大颗粒夹杂接触的机会就急剧增加。由于渣和夹杂间的界面张力远小于钢液与夹杂间的界面张力。。。。据介绍,渣与夹杂之间的润湿角θs-i=15 ~20 ,钢液与夹杂之间的润湿角θm-i=120 ~。170 ,所以钢中夹杂很容易被于它碰撞的渣滴所吸附。渣洗工艺所用的预熔型熔渣(异炉渣洗大都选用 CaO-Al2O3 系,同炉渣洗可以是白渣或石灰-火砖块渣等)均是氧化物熔体,而夹杂物大都也是氧化物,所以被渣吸附的夹杂物比较容易溶解于渣滴中,这种熔化过程称为同化。夹杂物被渣滴所同化而使渣滴长大,加速了渣滴的

第一章 中国工具钢和硬质合金牌号及化学成分 第一节 碳素工具钢 (1)中国GB 标准碳素工具钢的钢号与化学成分[GB/T1298-1986](表6-1-1) 表6-1-1 碳素工具钢的钢号与化学成分(质量分数)(%) 钢号 C Si Mn P ≤ S ≤ T7 T8 T8Mn T9 T10 T11 T12 T13 0.65-0.74 0.75-0.84 0.80-0.90 0.85-0.94 0.95-1.04 1.05-1.14 1.15-1.24 1.25-1.35 ≤0.35 ≤0.35 ≤0.35 ≤0.35 ≤0.35 ≤0.35 ≤0.35 ≤0.35 ≤0.40 ≤0.40 0.40-0.60 ≤0.40 ≤0.40 ≤0.40 ≤0.40 ≤0.40 0.035 0.035 0.035 0.035 0.035 0.035 0.035 0.035 0.030 0.030 0.030 0.030 0.030 0.030 0.030 0.030 注:1.高级优质钢(带“A ”的钢号)磷、硫含量(质量分数):P ≤0.030%;S ≤0.030%。 2.钢中残余元素含量(质量分数):Cr ≤0.25%,Ni ≤0.20%,Cu ≤0.30%。 3.用作铅浴钢丝的残余元素含量(质量分数):Cr ≤0.10%,Ni ≤0.12%,Cu ≤0.20%,Cr+Ni+Cu ≤0.40%。 4.要求检验钢的淬透性时,允许添加少量合金元素。 (2)中国GB 标准碳素工具钢的交货硬度与淬火硬度(表6-1-2和表6-1-3) 表6-1-2 碳素工具钢的交货硬度与淬火硬度 钢号 交货状态 试样淬火 硬度HBS 压痕直径/mm 淬火温度/℃ 冷却介质 硬度>HRC T7 ≤187 ≥4.4 800-820 水 62 T8 ≤187 ≥4.4 780-800 水 62 T8Mn ≤187 ≥4.4 780-800 水 62 T9 ≤192 ≥4.35 760-780 水 62 T10 ≤192 ≥4.3 760-780 水 62 T11 ≤207 ≥4.2 760-780 水 62 T12 ≤207 ≥4.2 760-780 水 62 T13 ≤217 ≥4.1 760-780 水 62 注:表中硬度值及淬火工艺摘自GB/T1298-86。 表6-1-3 碳素工具钢热轧钢板的交货状态与硬度

精炼渣的作用有哪些?据悉,现代化炉外精炼造渣技术简单、容易、渣量大小、渣子黑黄、渣子稀稠等无关紧要,随便造渣,谁都可以造渣,这种不重视造渣的观点是非常错误的。在精炼渣的系统概论一文里,郑州镫达公司专家曾介绍,造渣是一种技艺,是最重要的基本功,要靠长期经验积累,造好渣并不容易。(河南精炼渣厂专家提醒:到位后必须先加脱氧剂、增碳,达到先脱、脱硫,后调整成分的观念,这样才能炼出好钢) (1)精炼渣的作用 LF炉精炼渣是由CaO、SiO2、Al2O3、MgO、MnO等氧化物所组成的碱性渣,其作用是: A、稳定电弧燃烧。 b、保持钢水温度,减少降温。 c、保护钢水防止或减少二次氧化和吸气。 D、吸收和容纳钢水中非金属夹杂物。 E、通过造渣控制炼钢过程物理化学反应的方向,速度和完全的程度,做好脱氧、脱硫。 F:精炼渣的冶金功能 (2)LF炉白渣精炼 LF炉白渣精炼,才能更有效的发挥炉渣上述五方面的作用。很多实验证明,碱性白渣具有很强的脱氧能力,具有很好的还原性。这是碱性白渣的主要作用。所谓碱性白渣是指碱度达到3-4之间,渣中CaO≥60%、FeO≤0.5%,渣壳厚度3-4mm,渣发泡活泼,渣冷却后变成白色粉沫状,这就是白渣。白渣所以变成粉沫状,是因为渣中正硅酸盐(2CaO?SiO2),冷却至850℃时,发生同素异形转变,由α晶格转变为γ晶格,体积增大,自动粉化。

碱性白渣的主要功能是扩散脱氧。扩散脱氧的基本原理是在一定温度下,钢水和钢渣氧的浓度比是一个常数,用脱氧剂将渣中氧脱掉,渣中氧浓度下降,为保持平衡常数不变,钢中氧不断向渣中扩散,从而达到脱氧目的。脱氧同时也脱硫。 LF炉碱性白渣本身具有很强的脱氧能力,由于埋孤加热,电极中的C还原渣中氧化物,产生的CO气体具有还元性氧氛,Ar气搅拌,不断更析渣钢介面,加速脱氧脱S反应,白渣不污染钢水,因而白渣精炼效果更佳。 (3)碱性白渣的性能 为了充分发挥碱性白渣扩散脱氧的还原性,对碱性白渣提出以下性能要求:(可适当讲一下还原性及氧化性,最外层电子数) 本文由河南精炼渣厂官网原创,禁止转载!厂家直销预熔型精炼渣、铝酸钙、脱硫剂等产品。

钢水流动性差的原因分析及改进 原因: LF炉精炼钢水粘的主要原因是由于精炼过程中或钢水浇注过程中钢水中铝氧化,由于钢水中存在大量尖锐、带刺状且熔点较高的A12O3夹杂,容易在浇注过程中粘附到水口内壁上,从而逐渐堵塞水口,造成钢水流动性变差,即钢水粘现象。生产实际中大多采用钙处理控制铝脱氧产物在炼钢连铸温度下呈液态,促进铝夹杂物上浮。铝夹杂物组成随着钙含量增加按以下顺序变化: A12O3一CaO?6A12O3一CaO?A12O3一CaO?A12O3—12CaO?7A12O3—3CaO?A12O3—CaO 当夹杂物成分位于CaO?A12O3,12CaO?7A12O3和3CaO?A12O3的低熔点区域时,在浇铸温度下,钙铝酸盐类夹杂物在钢水中以液相存在。 另一方面,钙的加入量过多,形成高熔点的CaS(熔点为2450℃),此时同样会恶化钢水的浇铸性能。生产含铝钢时随着钢中铝含量的增加,氧的活度降低,有利于硫化物的形成;随着钢中硫含量的增加,有利于形成高熔点的CaS;钢水温度降低时,氧的活度降低,也有利于CaS的形成,影响钢水流动性。 具体地说,LF 精炼钢水流动性差的主要原因是在精炼或浇注过程中钢水中的[Al]氧化,生成大量尖锐、带刺状且熔点较高的Al2O3夹杂,在浇注过程中粘附到水口内壁上,堵塞水口,造成钢水流动性变差。在生产实际中,常规做法是采用钙处理的方式,使铝脱 氧产物呈液态,促进铝夹杂物上浮。铝夹杂物组成随着钙含量增加呈以下变化形态: Al2O3—CaO·6Al2O3—CaO·2Al2O3—CaO·Al2O3—12CaO·7Al2O3—3CaO·Al2O3—CaO。 当夹杂物成分位于CaO·Al2O3、12CaO·7Al2O3和3CaO·Al2O3的低熔点区域时,在适当的浇铸温度下,钙铝酸盐类夹杂物在钢水中以液相存在。若钙的加入量过多,易形成高熔点CaS(熔点为2 450 ℃),会恶化钢水的流动性。生产含铝精炼钢种时,随着[Al]含量的增加,氧的活度呈降低趋势,有利于硫化物的形成;随着硫含量的增加,易形成高熔点的CaS。钢水温度降低时,氧的活度降低也有利于CaS的形成,从而影响钢水的流动性。 采取措施: 总:严格控制好钢水成分。如Al、Ti、Si等易氧化元素,在保证产品性能的前提下,应尽可能减少其含量;尽量提高Mn/Si、Mn/S比;炼钢脱氧尽量采用复合脱氧剂。(2)严格做好保护浇注,防止钢水二次氧化。(3)控制合适的钢

1、钢中酸溶铝指溶解在钢中单质铝,全铝应指酸溶铝和夹杂铝(氧化铝)。 2、水口堵塞的原因是什么,如何防止? 在浇注过程中,中间包水口和浸入式水口有时发生堵塞现象。堵塞的原因有两种,一是钢水温度低,水口未达到烘烤温度,钢水冷凝所致。二是因钢中高熔点(2052℃)的Al203沉积在水口内壁上,使钢流逐渐变小而造成水口堵塞。钢中的Al203主要来自脱氧产物,当钢中[Al]含量偏高时,[Al]与耐火材料中的Si02及空气中的氧或钢中[O]发生反应生成Al203。 为了防止水口堵塞,对含[Al]量不作要求的钢,应控制钢中全铝含量不大于0.006%。对铝含量有要求的钢,需对钢水进行钙处理,控制w[Ca]/w[A1]比值为0.1~0.15,使串簇状固体Al203转变成低熔点的12Ca0·7 Al203,这种铝酸钙熔点为1455℃,在浇注温度下为液态,可避免水口堵塞。如果钙的加入量过少,不足以将Al203转化为12CaO·7 Al203,钙的加入量过多,又会生成CaS(熔点2450℃),不能消除水口堵塞。铝含量高(如w[Al]=0.045%),硫含量也高(如w[S]>0.025%)的钢水难以避免水口堵塞。 提高钢水洁净度、减少钢水二次氧化,选择合适的水口材质,并向水口内壁和中间包塞棒吹氩等,都有利于避免水口的堵塞。 3、炼钢生产工艺中为了降低钢中的含氧量,常用铝、钡、钙、硅、锰等脱氧材料(或其复合合金)与氧发生反应成氧化物炉渣上浮到钢水上层而降低钢中的氧含量,其中铝是优良的脱氧剂,铝易与氧反应生成Al2O3(极少量氮化铝),同时有部分单质铝溶入钢中,这部分单质铝可被酸溶解称为酸溶铝;而极少量的Al2O3也会滞留在钢中形成夹杂物,降低钢的性能,这部分Al2O3一般不易被酸溶解。单质铝和Al2O3的总含量成为全铝(含量)。 现在较新型的直读光谱仪入ARL4460、斯派克M8、M9型采用新型的激发电源和单脉冲火花测量技术,通过对单质铝和Al2O3激发时放电脉冲高度即发光强度的不同分别采集信号计算含量,可以测定单质铝和Al2O3。卖仪器的吹嘘能测酸溶铝和全铝,甚至在技术协议上保证测量精度是多少,实际安装调试仪器时他们的工程师也测不准。光谱仪测钢中全铝(大于0.0005%)基本上还可以,但测微量铝误差也比较大,对制样有较高的要求。 测定铝含量时,用化学分析是用酸溶解,单质铝可被酸溶解称为酸溶铝;铝氧化物不被溶解,称为酸不溶铝.我们平时测量的铝一般都是酸溶铝. 我们一般不要求进行这方面的测量,只有一些特钢才有这方面的要求.目前大部分光谱仪都是按一定的比例推算出来的.只有时间分解脉冲分布分析法技术才能测量出来. PDA技术是将激发时的每一个脉冲记录下来,并按时间顺序排列,将脉冲按高低频数制作分布图,依据数学统计的原则,选择正常激发信号来进行积分,能将样品中固溶元素和非固溶元素区分开。目前掌握这种测量方法的光谱仪厂家好象只有两家. 钢铁知识大全 钢铁知识大全(1) 钢材机械性能介绍 1.屈服点(σs) 钢材或试样在拉伸时,当应力超过弹性极限,即使应力不再增加,而钢材或试样仍继续发生明显的塑性变形,称此现象为屈服,而产生屈服现象时的最小应力值即为屈服点。 设Ps为屈服点s处的外力,Fo为试样断面积,则屈服点σs =Ps/Fo(MPa),MPa称为兆帕等于N(牛顿)/mm2,(MPa=106Pa,Pa:帕斯卡=N/m2) 2.屈服强度(σ0.2) 有的金属材料的屈服点极不明显,在测量上有困难,因此为了衡量材料的屈服特性,规定产生永久残余塑性变形等于一定值(一般为原长度的0.2%)时的应力,称为条件屈服强度或简称屈服强度σ0.2 。 3.抗拉强度(σb) 材料在拉伸过程中,从开始到发生断裂时所达到的最大应力值。它表示钢材抵抗断裂的能力大小。与抗拉强度相应的还有抗压强度、抗弯强度等。 设Pb为材料被拉断前达到的最大拉力,Fo为试样截面面积,则抗拉强度σb= Pb/Fo (MPa)。 4.伸长率(δs) 材料在拉断后,其塑性伸长的长度与原试样长度的百分比叫伸长率或延伸率。

第41卷 第10期 2006年10月 钢铁 Iron and Steel Vol.41,No.10 October 2006 无氟预熔LF 精炼渣的开发与应用研究 潘贻芳1, 凌遵峰1, 王宝明1, 李树庆1, 王振峰2 (1.天津钢铁股份有限公司,天津300301; 2.郑州大学材料科学与工程学院,河南郑州450052) 摘 要:为了避免有氟渣的氟污染问题,结合炉渣基础理论,设计开发出了CaO 2Al 2O 32MgO 2SiO 2系无氟精炼渣。精炼渣的工业应用表明,该渣能满足BOF 2L F 2CC 工艺生产石油套管钢(37Mn5、34Mn5)的要求,钢管的实物质量达到美国石油行业API.5CT 标准,并可使L F 精炼操作时间由42min 缩短到35min ,为高效生产和快节奏奠定了基础。与常规有氟渣相比,避免了氟污染问题,且达到了脱氧、脱硫效果好,精炼初期成渣快、发泡埋弧效果好及包衬侵蚀较轻的目的。 关键词:L F ;无氟精炼渣;脱硫 中图分类号:TF111.173 文献标识码:A 文章编号:04492749X (2006)1020023204 Development and Application of LF R ef ining Pre 2Melted Slag Without C aF 2 PAN Yi 2fang 1, L IN G Zun 2feng 1, WAN G Bao 2ming 1, L I Shu 2qing 1, WAN G Zhen 2feng 2 (1.Tianjin Iron and Steel Co.,L td.,Tianjin 300301,China ; 2.Department of Material Science and Engineering ,Zhengzhou 450052,Henan ,China ) Abstract :In order to avoid the fluorine pollution ,the L F refining pre 2melted CaO 2Al 2O 32MgO 2SiO 2slag without CaF 2was developed based on the molten slag theory.The industrial practice showed that the slag was suitable for the BOF 2L F 2CC route to produce oil 2well pipe steel such as 37Mn5and 34Mn5,etc ,according to the standard of A PI.5CT of USA ,and the operation period of L F refining was decreased f rom 42min to 35min ,establishing the foundation of high efficiency production and short production cycle.Meanwhile the slag ,compared with the slag with CaF 2,has good properties for desulphurization ,deoxidation ,and arc submerging ,quick slag forming at the be 2ginning of refining and foaming ,as well as the advantages of lower lining erosion and no pollution of fluorine.K ey w ords :ladle f urnace ;refining slag without CaF 2;desulphurization 作者简介:潘贻芳(19612),男,博士,教授级高级工程师; E 2m ail :tgpyf @https://www.doczj.com/doc/9210811297.html, ; 修订日期:2006201223 目前,复吹转炉2钢包精炼(含喂线)2连铸已成为优质钢生产的主导流程之一,尽管L F 精炼炉是保证钢水洁净程度所不可缺少的关键性环节,因其冶炼周期相对较长,也是限制生产效率的瓶颈环节。对转炉炼钢而言,在出钢过程中带有相当量的高硫、高氧化性的转炉终渣进入钢包,因此,如何结合品种和具体的生产操作,从脱硫、吸收夹杂、埋弧稳弧、减少精炼包衬侵蚀及环保等角度考虑,采用适当的精炼渣和造渣制度在BO F 2L F 2CC 工艺中是至关重要的。本文报道了无氟L F 精炼渣的开发和在天钢BOF 2L F 2CC 工艺生产石油套管钢(34Mn5、37Mn5)等钢种的工业化生产应用效果。 1 渣系的设计和确定 1.1 基本渣系的选择 传统上L F 精炼所用渣系大多采用以CaO 2 CaF 2为基的渣系,由于这种渣系中CaF 2含量较高 导致炉渣对炉衬的侵蚀严重,也不可避免地产生氟 污染。为此,笔者开发L F 精炼渣时,选择以CaO 2Al 2O 3为基的无氟渣系。由文献及CaO 2Al 2O 3相图可知[1,2]:CaO 与Al 2O 3可以形成C 12A 7的低熔点化合物。这种化合物具有的多孔疏松结构使其便于熔解,并可作为渣中其它组分熔化的熔剂,使精炼渣总体的熔点下降。 MgO 是一个抑制镁质耐火材料侵蚀的重要成分,从减轻熔渣对包衬的侵蚀角度考虑,在成分设计时,要求渣中应含有一定量的MgO 。尽管BaO 是近几年兴起的脱硫、脱磷原料,但从资源效率和成本角度还有许多待研究的问题,在基渣设计时并未考虑。 综合以上因素,初渣料考虑CaO 2Al 2O 32SiO 22MgO 为基,主矿相为C 12A 7的四元渣系。

轴承钢用精炼渣冶金性能分析 1、前言 (壹佰钢铁网推荐)高质量的轴承钢要求高的纯净度和组织均匀,即杂质元素和非金属夹杂少,碳化物细小且分布均匀。精炼渣具有脱氧、脱硫、去夹杂的作用,其性质直接影响LF精炼过程的冶金效果。当碱性还原渣同钢液密切接触时,钢液中实际的氧、硫的数值大于同渣平衡的氧、硫的数值,使钢液中的氧和硫向渣中扩散;精炼渣中CaO、Al2O3等成分能够与Si、Al、Mn等的脱氧产物结合成低熔点的化合物,从而降低脱氧产物的活度,强化脱氧反应;由于精炼渣均由氧化物组成,氧化物之间的界面张力小,易于结合成低熔点化合物,而钢液与脱氧产物间的界面张力大于渣和脱氧产物之间的界面张力,精炼渣可以吸收脱氧产物,使脱氧产物容易从钢液中排除。此外,精炼渣融化后形成泡沫渣,渣层覆盖钢液,可有效防止气体吸入,且有利于埋弧操作,减轻电弧对钢包内衬和钢包盖的损害,提高热效率。因此,研究精炼渣成分变化及其对钢洁净度的影响,对LF精炼作用的充分发挥具有重要意义。 要对轴承钢中夹杂物进行控制,首先要对钢中夹杂物的种类、形貌进行定性分析。根据精炼工艺可知:钢中可能存在A类硫化物夹杂、B类氧化铝夹杂、C类铝酸钙复合夹杂物以及镁铝尖晶石和氮化钛夹杂等。由于全程采用沉淀脱氧工艺,炉渣对脱氧产物(主要是氧化铝)的吸附作用尤为重要,通过氩气弱搅拌等手段可改善夹杂物上浮的动力学条件,但是如果熔渣本身吸收夹杂物的性能不好,使得夹杂物不能从钢水中彻底分离,会恶化轴承钢的机械性能。因此,精炼渣的组成、性质直接影响轴承钢的使用性能。本研究系统地讨论精炼渣成渣工艺和组成对成渣过程的影响作用规律,并对精炼渣的碱度和脱硫效果进行系统探讨,获得能够有效去除钢中硫和氧化物夹渣的精炼渣系。 2、生产工艺对精炼成渣的影响 2.1、精炼渣组成 传统的轴承钢精炼渣系主要是以CaO-Al2O3和CaO-SiO2-Al2O3的高碱度精炼渣系为主。由CaO-Al2O3二元相图可知:渣中存在低熔点的化合物12CaO·7Al2O3,可通过调节精炼渣中Al2O3含量降低熔渣的熔点,改善合成渣精炼的动力学条件。SiO2属于酸性氧化物,不利于精炼渣脱硫,但SiO2对熔渣的泡沫化性能有较大的影响。由CaO-Al2O3二元系和CaO-SiO2-Al2O3三元系表面张力图可知,SiO2属表面活性物质,其含量增加可降低表面张力,促进发泡,增加渣膜的弹性和强度。

精炼渣各成分配比及所起作用 2012-05-02 15:55 来源:我的钢铁网 分享到: 合成渣精炼脱硫技术是生产超低硫纯净钢的关键技术之一,国内外不少学者对精炼渣的性能做了大量研究,通过试验得出了多种不同配比的精炼渣,见精炼渣成分配比表: 精炼渣成分配比 CaO-SiO2-Al2O3-MgO-CaF2-Na2O56.1:15.5:15.4:8.8:2:2.2 CaO-SiO2-Al2O3-MgO-CaF2 53:17:10:10:10 59:15:8.5:10:7.5 54.2:12.3:22:87:28 50.41:0.59:30:10:9 CaO-SiO2-Al2O3-MgO53:4:35:8 CaO-SiO2-Al2O3-CaF232.5:5:57.5:5 CaO-MgO-Al2O3-SiO250:15:20:15 CaO-SiO2-Al2O365:10:25 其相同之处在于基础渣一般多选CaO-SiO2-Al2O3系三元相图的低熔点位置的渣系。基础渣系最重要的作用是控制渣的碱度,这对精炼过程的脱硫效果有较大影响。 精炼渣的不同之处在于对基础渣系的微调,根据不同成分所起的作用不同控制加入添加剂的种类及含量,以期达到预期效果。精炼渣各种成分的作用如下表:

成分作用 CaF2降低渣的熔点,改善渣的 CaO调节渣碱度,脱硫剂 SiO2调节渣碱度和粘度 Al2O3调整CaO-SiO2-Al2O3三元系渣处于低熔点位置 CaCO3脱硫剂、发泡剂 MgCO3(MgO)发泡剂,分解后产生氧化镁对包衬起保护作用 BaCO3(BaO)发泡剂、脱硫剂,并可抑制钢液回磷 Na2CO3(Na2O)发泡剂、脱硫剂、助熔剂 K2CO3(K2O)发泡剂、脱硫剂、助熔剂 Li2CO3(Li2O)发泡剂、脱硫剂、助熔剂 Al 强脱氧剂,且优先与CaO脱硫发生氧反应,提 高脱硫效果 Si-Fe 脱氧剂,净化钢液 为了提升连铸坯质量,降低降价坯比例,炼钢车间在冶炼过程中成分按中限控制,强调钢包底吹的作用,保证软吹时间,均匀了成分和温度;终点控制上采用高拉碳法,不仅能降低合金、增碳剂、钢铁料等消耗,而且减少了由于增碳剂的加入带来的杂质。连铸车间开机前对准备工作进行确认,尤其是中间包及水口的烘烤情况,保证中间包、水口的干燥,减少气泡夹杂的产生;对二冷区的喷嘴及水条进行检查清理,减少冷却不均造成的脱方、裂纹等缺陷,及时清理铸坯辊道冷钢、残钢,保证辊道的光滑,减少划痕等缺陷;在浇注过程中,他们稳定控制中间包液面,避免液面波动,减少卷渣造成的连铸坯夹渣缺陷。同时为改善连铸坯质量,减少温降,该厂改进了原大包包盖,实施浇注全程盖包盖,减少钢水的二次氧化,

LF炉精炼渣的组成及冶金性能的分析 冉锐 摘要: 钢水炉外精炼是当前国内外炼钢工业的前沿新技术.随着纯净钢生产技术的进步和连铸技术的发展,以及降低生产成本的要求,炉外精炼工艺与(略).日本、欧美等先进的钢铁生产国家,炉外精炼比超过90%,其中真空精炼比超过50%,有些钢厂已经达到100%.钢水炉外精炼是高技术含量新产品的质量保证基础,是现代炼钢生产流程与产品高质量水平的标志.各种炉外精炼设备的冶金功能主要包括:熔池搅拌功能,(略)和温度,保证钢材质量均匀;提纯精炼功能,通过钢渣反应、真空冶炼以及喷射冶金等方法,去除钢中S、P、C、N、H(略)质和夹杂物,提高钢水纯净度;钢水升温和控温功能,对钢水实现成分微调;生产调节功能(略)连铸生产.介绍了几种常见的炉外精炼工艺:LF、RH、VD与VOD和CAS和气体搅拌等精炼工艺的特点. 从埋弧渣的物理性能和化学成分入手,探索其熔化性能,脱硫脱氧能力等物化性能,研究埋弧渣的成分和其发泡效果. 埋弧基渣的储泡能力与炉渣的物理化学性能有关,炉渣的物理性能指炉渣的密度,粘度,表面张力. 关键字: 钢水炉外精炼.纯净钢.泡沫渣.脱硫. 前言 随着社会经济的高速发展,对钢铁产品的要求也越来越高,比如与传统板坯相比,薄板坯连铸的结晶器热流大,在弯月面附近处的凝固坯壳产生较高的表面张力,往往导致形成纵向表面裂纹。尤其是碳含量在0065%~0.15%范围内时,凝固过程中形成单向奥氏体的温度愈高,铸态钢奥氏体晶粒就愈大,钢的塑性就愈低,就愈易产生表面裂纹。为此应尽量避开这一碳含量区域。如果生产冷轧带卷,必须有高质量的钢水,尤其对原料的要求很高;若电炉炼钢,应加海绵铁并使用优质废钢;对铝和氮的要求也很严格,以避免氮化铝的析出,脆化奥氏体晶界面,使连铸坯出现角横裂或振痕处的横裂。而国外许多大型钢铁企业都非常重视LF炉精炼工艺的改进,值得我们国家的钢铁企业学习借鉴. 炉外精炼技术的特点与功能 炉外精炼是指在钢包中进行冶炼的过程,是将真空处理、吹氩搅拌、加热控温、喂线喷粉、微合金化等技术以不同形式组合起来,出钢前尽量除去氧化渣,在钢包内重新造还原渣,保持包内还原性气氛。炉外精炼的目的是降低钢中的C、P、S、O、H、N、等元素在钢中的含量,以免产生偏析、白点、大颗粒夹杂物,降低钢的抗拉强度、韧性、疲劳强度、抗裂性等性能。这些工作只有在精炼炉上进行,其特点与功能如下: 1)可以改变冶金反应条件。炼钢中脱氧、脱碳、脱气的反应产物为气体,精炼可以在真空条件下进行,有利于反应的正向进行,通常工作压力≥50Pa,适于对钢液脱气。 2)可以加快熔池的传质速度。液相传质速度决定冶金反应速度的快慢,精炼过程采用多种搅拌形式(气体搅拌、电磁搅拌、机械搅拌)使系统内的熔体产生流动,加速熔体内传热、传质的过程,达到混合均匀的目的。 3)可以增大渣钢反应的面积。各种精炼设备均有搅拌装置,搅拌过程中可以使钢渣乳化,合金、钢渣随气泡上浮过程中发生熔化、熔解、聚合反应,通常1吨钢液的渣钢反应面积为0.8~1.3mm2,当渣量为原来的6%时,钢渣乳化后形成半径为0.3mm的渣滴,反应界面会增大1000倍。微合金化、变性处理就是利用这个原理提高精炼效果。 4)可以在电炉(转炉)和连铸之间起到缓冲作用,精炼炉具有灵活性,使作业时间、温度控制较为协调,与连铸形成更加通畅的生产流程。 3 炉外精炼技术在生产中的应用目前得到公认并被广泛应用的炉外精炼方法有:LF法、RH 法、VOD法。

第21卷 第2期1999年4月山 东 冶 金 Shandong Yejin Vol.21,NO.2 April1999 50t UHP(EBT)电炉-L F精炼工艺参数优化及合成渣系研究 孟兆生 王 洪 王勤朴 亓新平 倪友来 (莱芜钢铁总厂特殊钢厂) 摘 要 针对从德国引进的50t UHP(EBT)电炉-LF精炼生产线在试生产中存在的工艺参数不稳定、生产效率低、消耗高及钢品种开发少等问题,莱钢特钢厂从优化生产工艺参数和稳定操作入手,通过设计合理的精炼渣系,使脱硫率提高了30%以上,轴承钢中钢的含氧量降低到2.0×10-3%以下,成本降低了35.52元/t钢。 关键词 电炉,精炼,合成渣 收稿日期:1998年11月7日 Parameter Optimizing and Composition Slag System of 50t UHP(EBT)Electric Arc Furnace-LF Refining Process M eng Zhaosh eng,W an g Hong,W ang Qinpu,Qi xinping,Ni Youlai (S pecial S teel Plant of Laiw u Iron and Steel General W orks) Abstract 50t U HP(E BT)electric arc fu rnace-LF refining produ ction lin e of special s teel plant of Laiw u iron and s teel gen-eral w orks is introduced from German y,th e main ques tion s of this production line are u nstable pr oces s param eter,low p ro-ductivity,h igh cons umption and w eak development of kinds of steel,etc,.Th rough optimiz ing proces s parameter an d stabiliz-ing operation of production s ystem,r easonable design refining s lag sys tem,the desulphuriz ation ratio is increased b y a factor of30%above,the oxygen conten t in bearing s teel is d ecr eased to below2×10-3%and th e production cos t is decreased b y 35.52yuan/t,steel. Keywords electric arc furn ace,refin ing,compos ition s lag 1 前 言 莱芜钢铁总厂特殊钢厂(简称莱钢特钢厂)第二炼钢车间的主体设备是1994年从德国原柏林钢厂引进的,在试生产过程中存在生产工艺不稳定、产量低、消耗高、成本高等问题,特别是电炉出钢至LF 精炼这一关键环节,工艺参数不合理,造渣方式和渣系落后,致使精炼过程中化渣慢、精炼时间长、脱氧、脱硫效果差,只能生产技术条件低的一般钢种,各种技术经济指标落后,生产成本高,严重影响了设备能力的发挥和经济效益的提高。莱钢特钢厂通过优化工艺参数和研制出多功能精炼合成渣用于LF精炼,完善了50t UHP(EBT)电炉—LF精炼工艺,经过1000多炉的试验,取得了良好的冶金效果和经济效益。 2 工艺参数优化设计 50t电炉出钢参数:出钢方式:EBT;倾炉角度:+15°~-7°;倾炉速度:3(°)/s;回倾速度:6(°)/s;留钢率:10%~15%;出钢口直径: 140mm;出钢时间:小于3m in;出钢温度降:80~100℃。 LF主要技术参数:变压器容量:15M VA(常用8MVA);二次电压:143~233V(共9级);二次电流;最大24kA;设计升温速度:3℃/min;电极直径: 30mm;吹氩量:0~300l/m in(可调);吹氩压力: 0.1~1.0M Pa(可调);钢包上口直径: 2616mm;溶池深度:2106mm;溶池面直径: 2072mm;自由空间:504m m。 2.1 试生产工艺参数 试生产工艺参数见表1。通过试生产,原工艺暴露出的主要问题是:(1)出钢量和出钢温度波动范围大。(2)U HP电炉出钢[C]控制不准,钢液过氧化情况严重。(3)出钢过程中脱氧、合金化、造渣料加入时间顺序不匹配,没有充分利用出钢动力学条件。增碳、合金化程度不够,脱硫、脱氧速度慢,造成分析次数多。(4)因化渣不好,LF送电初期电弧不稳定,钢液升温速度慢。(5)吹氩搅拌不合理。 40

精炼渣系综述 一、目前常用的精炼渣渣系 迄今为止,人们已经研究了很多种精炼渣渣系,其中应用最为广泛的要数Ca0基合成渣,这是由于Ca0自身具有很强的脱硫能力,而且其原料非常丰富,价格低廉。Ca0基渣系有以下几种: ①Ca0-CaF2渣系 Ca0-CaF2渣系在1500℃下的硫容量可以高达0.03,具有很强的脱氧、脱硫能力,其硫容量在二元渣系中是最高的。在Ca0-CaF2渣系中,CaF2的主要作用是改善渣的流动性,降低渣的熔点,增大脱硫产物的扩散速度,改善脱硫动力学条件。成渣中Ca0与CaF2的比例要适当,比值若过高,则渣中Ca0含量较高,使合成渣熔点过高,流动性较差,从而影响精炼效果;比值过低,则渣中CaF2含量较高,对Ca0起了稀释作用,不利于脱硫。但是由于在这种渣系中CaF2含量相对较高,对炉衬侵蚀严重,同时这种渣系粘度较小,不利于埋弧操作,导致电弧对包衬的辐射侵蚀。此外CaF2还会与渣中其它组元反应,生成含氟气体对污染环境。 ②Ca0-A1203-CaF2渣系 Oguch S等人测定了Ca0-A1203-CaF2渣系在1550℃时的硫含量,结果表明,渣中的硫含量主要取决于Ca0/A1203的大小,而CaF2含量对其影响很小。当Ca0/A1203的比值增加,lgKs(渣中硫含量)显著增加。由于原料中不可避免会带入部分Si02,因而Cad-Al203-CaF2渣系实际上为Ca0-A1203-CaF2-Si02四元渣系。对该渣系进行研究后得出w ( Ca0 ) /w (Si02)大于0.15后,脱硫效果比较理想。 ③Ca0-A1203-Mg0-Si02渣系 Ca0-Si02-Mg0-A1203渣系是当前应用最为广泛也最常见的精炼渣系。实验研究表明当R<3.0时,随着碱度增加,LS随之增加,而当R>3.0时,若再继续增加碱度R反而下降。提高渣中Ca0的含量,可以显著降低钢中的硫含量,但当(Ca0%) >60%后,由于Ca0含量过高,增大了炉渣粘度,使流动性变差,脱硫效果反而会降低,不利于脱硫。 ④Ca0-A1203渣系 Ca0-A1203渣系实际上是Ca0-A1203- Si02渣系,也具有很强的脱氧、脱硫能

钢水直上冶炼操作要点 一、准备工作 1、钢种直上时,调度室提前2炉通知预处理、转炉、精炼、连铸检查确认,做好准备工作。 2、调度室协调生铁块吊运至炉后平台(生铁块准备具体要求由转炉区域自行制定);通知预 处理准备直上所用铁水,铁水脱硫。 3、转炉炉长检查确认钢包底吹是否正常,通知合金工准备硅铁、硅锰、脱氧剂等合金。 4、精炼炉长准备钙线、硅钙线、硼铁、覆盖剂等物料,试验喂丝机是否正常,联系安装定 氧仪。 5、连铸机长准备硅钙线或纯钙线。 二、预处理 1、预处理接到直上通知时,选择成分正常的铁水,避免使用高硅铁水,造成转炉双渣操作,影响生产节奏; 2、铁水脱硫扒渣,脱硫后S≤0.015%。 三、调度室 1、调度室根据生产情况,合理组织钢水直上,原则上浇次第三炉起开始安排钢水直上,控制好生产节奏; 2、钢水直上的炉次,调度室联系提供转炉使用A/B类且透气性良好的周转钢包,不准使用其它类别及包底有冷钢的钢包; 四、转炉 1、转炉根据铁水条件合理配料,终点成分温度按直上钢种冶炼操作规程要求控制; 2、直上炉次出钢温度必须达到直上钢种冶炼操作规程要求的最低温度; 3、转炉出钢前提前至少10秒打开钢包底吹氩气,做到先开氩气后出钢,保证全程吹氩; 4、转炉出钢时脱氧剂加入量按直上钢种冶炼操作规定规定的上限执行,脱氧剂加入原则先强后弱;

5、出钢1/4时开始加脱氧剂和合金及石灰,至3/4时加完。钢水成分按直上钢种冶炼操作规程内控要求控制。 6、出钢过程加入200Kg石灰或200Kg预熔渣; 五、炉后控制 1、炉后吹氩站在加入铁块或合金时在保证大氩气搅拌1min后测温、取样,以保证成分和温度具有代表性。炉后定氧,要求氧含量控制在15ppm以下,氧含量超过15ppm补加硅钙钡脱氧,严禁加入含铝制品脱氧剂进行脱氧; 2、冶炼直上钢种的转炉,炉后必须保证喂丝机正常,每炉硅钙线或纯钙线喂入量控制在1.5m/t 左右; 3. 当炉后成份低时,转炉主控室内人员需立刻通知炉后人员,根据成份对准吹氩位补加合金或生铁块;(使用生铁块调整钢水C含量) 4、当炉后温度高的情况下,可根据钢水温度情况适当加入生铁块降温(一块生铁块单重12.4Kg,加入8块生铁块可降低温度及成份增加如下表所示)生铁块加入量对钢水成份影响如下表所示: 5、炉后净吹时间大于5min,特殊情况不低于3min。吹氩时须按照1.0kg/t标准加入覆盖剂。炉后净吹时保持钢水液面裸露直径≤200mm,同时液面微动为宜。按照净吹1min降温2℃标准控制炉后钢水温度。 6、上钢前炉长负责通知连铸炉后成分、上机温度和氧含量情况。 六、连铸 1、连铸中控工得到通知钢水直上浇注时,必须查看转炉炉后试样钢水成分,询问转炉炉 后温度,提前通知机长合理控制拉速,以保证生产组织稳定,大罐上台前在节奏允许情况下必须测温。 2、直上炉次生产过程连铸必须加钢包盖,浇注过程必须满包操作,每炉钢水浇注中后期