第四章循环流化床锅炉炉内传热计算

循环流化床锅炉炉膛中的传热是一个复杂的过程,传热系数的计算精度直接影响了受热面设计时的布置数量,从而影响锅炉的实际出力、蒸汽参数和燃烧温度。正确计算燃烧室受热面传热系数是循环流化床锅炉设计的关键之一,也是区别于煤粉炉的重要方面。

随着循环流化床燃烧技术的日益成熟,有关循环流化床锅炉的炉膛传热计算思想和方法的研究也在迅速发展。许多著名的循环流化床制造公司和研究部门在此方面也做了大量的工作,有的已经形成商业化产品使用的设计导则。

但由于技术保密的原因,目前国内外还没有公开的可以用于工程使用的循环流化床锅炉炉膛传热计算方法,因此对它的研究具有重要的学术价值和实践意义。

清华大学对CFB锅炉炉膛传热作了深入的研究,长江动力公司、华中理工大学、浙江大学等单位也对CFB锅炉炉膛中的传热过程进行了有益的探索。根据已公开发表的文献报导,考虑工程上的方便和可行,本章根椐清华大学提出的方法,进一步分析整理,作为我们研究的基础。为了了解CFB锅炉传热计算发展过程,也参看了巴苏的传热理论和计算方法,浙江大学和华中理工大学的传热计算与巴苏的相近似。

4.1 清华的传热理论及计算方法

4.1.1 循环流化床传热分析

CFB锅炉与煤粉锅炉的显著不同是CFB锅炉中的物料(包括煤灰、脱硫添加剂等)浓度C p 大大高于煤粉炉,而且炉内各处的浓度也不一样,它对炉内传热起着重要作用。为此首先需要计算出炉膛出口处的物料浓度C p,此处浓度可由外循环倍率求出。而炉膛不同高度的物料浓度则由内循环流率决定,它沿炉膛高度是逐渐变化的,底部高、上部低。近壁区贴壁下降流的温度比中心区温度低的趋势,使边壁下降流减少了辐射换热系数;水平截面方向上的横向搅混形成良好的近壁区物料与中心区物料的质交换,同时近壁区与中心区的对流和辐射的热交换使截面方向的温度趋于一致,综合作用的结果近壁区物料向壁面的辐射加强,总辐射换热系数明显提高。在计算水冷壁、双面水冷壁、屏式过热器和屏式再热器时需采用不同的计算式。物料浓度C p对辐射传热和对流传热都有显著影响。燃烧室的平均温度是床对受热面换热系数的另一个重要影响因素。床温的升高增加了烟气辐射换热并提高烟气的导热系数。虽然粒径的减小会提高颗粒对受热面的对流换热系数,在循环流化床锅炉条件下,燃烧室内部的物料颗粒粒径变化较小,在较小范围内的粒径变化时换热系数的变化不大,在进行满负荷传热计算时可以忽略,但在低负荷传热计算时,应该考虑小的颗粒有提高传热系数的能力。

炉内受热面的结构尺寸,如鳍片的净宽度、厚度等,对平均换热系数的影响也是非常明显的。鳍片宽度对物料颗粒的团聚产生影响;另一方面,宽度与扩展受热面的利用系数有关。根

据实验研究,可以归纳出循环流化床锅炉燃烧室受热面传热系数的计算方法。

CFB 锅炉炉膛受热面的吸热量按下式计算:

T H K Q ???=

(4-1)

式中 Q ——传热量,W ;

K ——基于烟气侧总面积的传热系数,W/m 2·K; T ——温差,K ; H ——烟气侧总面积,m 2。

4.1.2 受热面结构尺寸对传热的影响

传热系数K 按式(4-2)计算,其中分母包括四部分热阻:烟气侧热阻b

1

α'';工质侧热阻和受热面本身热阻

f t f

1

H H ?

α;λ

δ

1;以及附加热阻as

。

λ

δεαα1a f t

f b 111

+++''=

s H H K

(4-2)

式中 b

α''——烟气侧向壁面总表面的名义换热系数,W/m 2·K; f

——工质侧换热系数,W/m 2·K,可按苏1973年热力计算标准求取;

H t ——烟气侧总面积,m 2; H f ——工质侧总面积,m 2;

as ——附加热阻, m 2·K/W;

1

——管子厚度,m ;

——受热面金属导热系数,W/m 2·K;

b

s b

b

1]1)1([αεαηα?++-=''P

(4-3)

式中 P ——鳍片面积系数,t

fm

H H P =

; H fin ——鳍片面积,m 2; H t ——受热面外部面积,m 2。

d

s d

s H H P )12

(1t

fm -+--=

=

πδ (4-4)

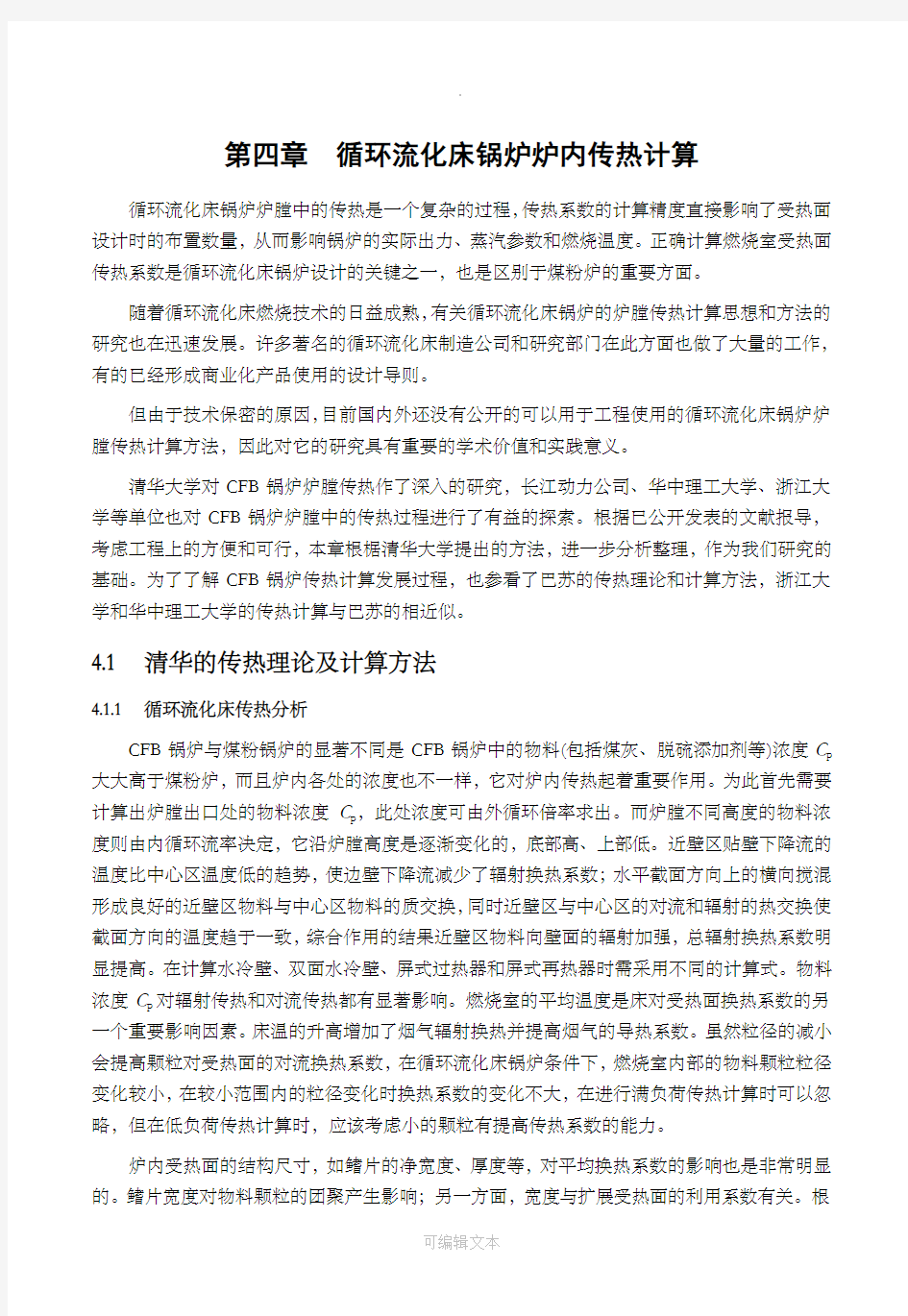

s , d ——管子节距、外径,m ,见图4-1。

——鳍片利用系数,

h

h th ''?''?=

ββη)

( (4-5)

式中

——与受热面受热情况、膜式壁鳍片结构尺寸和材料等有关,可表示为

)

1()

(b s b αεδλδαβ++=

h N

(4-6)

式中 N ——受热情况,单面受热N =1,双面受热N =2;

h ——实际鳍片高度 图4-1 炉膛受热面结构简图

2

d

s h -=

(4-7)

——鳍片厚度,m ;

s

——受热面污染系数,取为0.0005;

h’——折算高度,m :

μ

h

h =

' (4-8)

h”——有效高度,m :

N

h h '

=

'' (4-9)

根据实验和运行数据,可得到鳍片宽度系数与结构尺寸的关系:

2

0.1659+0.3032+0.8608s s d d μ??

=- ???

(4-10)

αb ——烟气侧换热系数,见式(4-15):

as

——附加热阻,在计算耐火材料涂层受热面时考虑:

a

a

as λδε=

(4-11)

a ——受热面耐火层厚度,m ;

a

——受热面耐火层导热系数,W/m·K,按式(4-12)计算:

a 10a T a a +=λ

(4-12)

式中 a 0、a 1——系数;

a T ——耐火层平均温度,K ,按式(4-13)计算:

2/)(w b a T T T +=

(4-13)

式中 T b ——烟气侧温度,K ;

T w ——受热面壁面温度,K ,见式(4-17):

受热面外内面积比为

???

? ??-----+=12)2(2111f t δδπδπd s H H (4-14)

式中

1

——管壁厚度,m ;

s ——管节距,m ;

——鳍片厚度,m 。

4.1.3 CFB 锅炉烟气侧换热系数

b

炉膛烟气物料两相混合物向壁面的换热包括对流和辐射两部分,按两者的线性叠加,则有

C r b ααα+=

(4-15)

式中

r

——辐射换热系数,W/m 2·K,见式(4-16): c

——对流换热系数,W/m 2·K,见式(4-26):

))((2

w 2b w b r T T T T ++?=σεα

(4-16)

式中 ——Boltzmann 常数;

T w ——水冷壁管壁温度,按式(4-17)计算:

w f w T T T ?+=

(4-17)

式中 T f ——受热面内工质温度,K 。

水冷壁管壁内外侧温差

()07fin w b f f f

100007w

.H T .N T T H ?α??=?-?? ???

(4-18)

式中 T b ——烟气侧温度,K ;

T f ——受热面内工质温度,K ; N ——受热情况,1或2; w ——导热影响系数,

w =0.2+0.007

(4-19)

式中

——金属导热系数,W/m 2·K;

壁面与烟气侧的系统黑度

可写作式(4-20)的形式:

1

1

1

1w

b

-+

=

εεε

(4-20)

式中

b

——烟气侧黑度,按式(4-21)计算:

w ε——壁面黑度,一般为0.5~0.8。

在气固两相中,烟气侧黑度包括颗粒黑度和烟气黑度两部分:

g p g p b εεεεε-+=

(4-21)

式中

p

——固体物料黑度,由式(4-22)计算:

B B B )1(2)1()1(p s p

s p s p s p s p s p

εεεεεεε--???

? ??+-?-= (4-22)

式中 B ——系数,各向同性反射时为0.5,漫反射颗粒为

23,本文中取为2

3

; p s ε——物料表面平均黑度,与固体颗粒的浓度有关,可表示为

()p s εp 1exp B C C ε=--

(4-23)

式中 C ——常数;C 为0.1~0.2;

C p ——物料空间浓度,kg/m 3。

g

——烟气黑度,由式(4-24)计算:

()g g g 1exp k s ε=--

(4-24)

烟气辐射减弱系数k 可按下式简单计算:

2b g 0552*******.r T k .r s ∑+????

=--? ???

?

(4-25)

式中,O H 2r ——烟气中水蒸气份额;

∑r ——烟气中三原子气体份额;

s g ——烟气辐射厚度,近似为下降流厚度,m 。

对流换热系数由烟气对流和颗粒对流两部分组成,即

p c g c c ααα+=

(4-26)

式中 g

c α——烟气对流换热系数,W/m 2·K,计算见式(4-27);

p c α——颗粒对流换热系数,计算见式(4-28)。

7.0f g c g c v C ?=α

(4-27)

式中 g

c C ——烟气对流系数,4~6J/m 3·K;

v f ——烟气速度,m/s 。

p c 5.0f p c p c )(αα?=v C

(4-28)

式中 v f ——烟气速度,m/s ,该项为颗粒对流强度与颗粒粒径的直接修正;

p c α——初始流态条件下颗粒对流理论换热系数,其值与颗粒的粒度、温度、受热面布

置有关;

p c C ——颗粒对流系数,按式(4-29)计算:

()1p c pc p 1exp n C C C =--

(4-29)

式中 C pc ——颗粒系数,0.01~0.02;

C p ——炉膛局部物料浓度,kg/m 3; n 1——常数,0.85~1.25。

根据第二章中上部快速床的分析,则受热面所在位置的浓度与其高度位置密切相关,用于传热的平均浓度关联到受热面的平均高度,则双面水冷壁、屏过、屏再局部物料浓度C p 按式(4-30)计算:

pp lt pz lt p pp pz 42

exp 28exp 284277C H H H C ...C H ?-?????

=-?----++?? ? ???????

(4-30)

式中 C pp ——实际温度下炉膛出口处

特征物料浓度,kg/m 3;该数值可以根据图4-2选定,并根据经验予以修正。

H lt ——炉膛总高度,m ; H pz ——双面水冷壁屏再或屏

过总高度,m 。

水冷壁物料浓度C p 按式(4-31)计

算:

pp

lt h 1p pp lt 1h 42

exp 28exp 284277C H d h C ...C H h d ??

+????=-?----++ ? ? ?--????

?? (4-31)

式中 h 1——炉膛下部冷灰斗锥体计算高度(从布风板算起),m ;

d h ——梯形段上直段耐火层高度,m 。

4.1.4 按清华方法对一台440 t/h 贫煤CFB 锅炉的计算

用清华方法对按某国外引进程序设计的锅炉输入数据及计算结果进行了分析校核,以便了解影响传热的因素和影响关系。该炉为燃烧贫煤的440 t/h CFB 锅炉,100%,、50%负荷的计算结果见表4-1~表4-4。

此外,按清华方法对一台440 t/h 无烟煤、440 t/h 烟煤、480 t/h 褐煤CFB 锅炉炉膛也进行了同样的传热计算,结果示于表4-10。 4.1.5 100%负荷全炉膛传热量计算结果的校核

在上节中已经求出水冷壁、双面水冷壁、屏过、屏再四部分受热面所吸收的热量。其和应等于锅炉热平衡计算中在炉内的传热量。

以新乡440 t/h 锅炉主循环回路作为对象,热平衡炉内传热量Q 1:

)100100(y

x ff k 4

6

43ar

net,j 1fh I I I Q q q q q Q B Q -''-++----=? (4-32)

??

?

??--++----?=17.92111432565.207631003.035.010*******.51105995.0

kJ/h 830516501638250850=?=

MW 4.2313600

1000

833051650=?

=

其中

0lk zf lt 0

rk B Πk )(L I Q ααβ?+?+?''=

(4-33)

18.43.34)06.005.0()1816.4482)()(06.005.02.1(21??++?+--=αα

kJ/kg 5.20768.1568.2060=+=

式中 I ff ——回料器及冷渣器反回风带入的热量,kJ/kg ;

y

x I ''——主循环回路出口(分离器出口)烟气焓,烟温883 ℃查温焓表,当过量空气系数=1.2时,kJ/kg 2.111441816.404.2665y

x =?=''I 。 I fh ——离开主循环回路(分离器出口)的飞灰带走的热焓,kJ/kg

()ar sh fh fh fh fh 4

100100

100100-100-A A I a C C q υ+=?

??? kJ/kg

(4-34)

式中 αfh ——飞灰份额,%;

A ar ——燃料中灰份,%; A sh ——加石灰石产生的灰份; C fh ——飞灰可燃物含量,%;

(C υ) fh ——飞灰热烩,kJ/kg 。 将具体数据代入式(3-34)后得:

fh 184642100100058059217100100-15100-2.97

..I ..+=?

???= kJ/kg

炉膛传热计算中炉内四种受热面总的吸热量为:

129.29MW(水冷壁)+25.59MW(水冷屏)+46.94MW(屏过)+34.15MW(屏再)=235.97MW ,该数值与炉内热平衡计算的传热量232.66 MW 相差小于1.5%,故可以结束计算。 4.1.6 低负荷传热计算

一般的,煤粉炉当处于低负荷运行时,相对于正常负荷时,炉膛中的水冷壁受热面显得过大,导致炉内温度水平大大降低,炉膛出口温度也下降。为了维持低负荷时汽温仍保持在额定范围内,在设计锅炉时,除了额定工况的计算外,还必须进行70%、50%负荷的计算,这时一般要大大增加过热器及再热器受热面,以保证低负荷时温压大大降低的情况下仍能达到汽温的要求。

但对于循环流化床锅炉,低负荷时,烟气流速减小,烟气携带固体的能力下降,可使理论燃烧温度上升(参照下一节),从而可以弥补由于在低负荷时相对于正常负荷时过大的水冷壁受热面而造成的烟气过度冷却。同时,也可以降低水冷壁的传热系数,使炉膛出口温度较少变化,从而维持过热汽温达到额定值。

低负荷传热计算一般进行75%和50%额定负荷计算。下面讨论几个工况参数的变化情况。

(1) 床层温度cc θ和炉膛出口温度lt

θ'' 100%负荷时由于内外物料循环流量较高,炉膛上下乃至于整个主循环回路的温度基本一致。但低负荷时炉内,物料循环流率显著降低,趋向于鼓泡床,故床层温度显著高于炉膛出口温度。这时为了求得床层温度,就得进行分段计算,进行密相区传热计算。而为了求得炉膛出口温度仍可以进行全炉膛计算。

(2) 密相区燃烧率

为了进行分段计算,就需要知道密相区的燃烧率、上升和下降的物料量和物料温度。经

分析,低负荷时燃烧工况向鼓泡床转化,故燃烧率a

应大于正常运行时的

m

。以100 MWe

级CFB 锅炉为例,正常运行时取

m

0.47,低负荷时取a

0.6。

(3) 上升与下降循环物料的温差

考虑循环物料量降低,故上升与下降物料的温差也应减小,取为3℃。 (4) 烟气速度u 0

烟气速度受煤耗量B j 和烟气体积(由于α增加,体积增加)和烟气温度Q pj 的影响,一般低负荷时烟气速度下降。以100 MWe 机组为例,100%负荷时u 0=5.68 m/s ;75%负荷时u 0=3.81 m/s ;50%负荷时u 0=3.18 m/s 。

(5) 上升的循环物料量

由于负荷降低,分离器效率降低,故循环物料量也相应比满负荷时要降低。降低多少可以通过校核计算求知。就是说,根据锅炉说明书给出低负荷时的床温θcc 或根据实际运行时测出的床温来反求循环物料量。

至于下降和上升的循环物料量比m 也只能通过校核计算求得。

从50%负荷实际计算看出密相区燃烧率变化对物料浓度影响不大,而改变下降与上升的物料量比m 值则对物料浓度影响很敏感。m 减少,则物料浓度C p 减小很多。

物料浓度除按上述校核计算求取外,可按式(4-35)计算。

s

p 83

.2u G C = (4-35)

G s 可由资料根据烟气速度求取,例如图5-2。假定烟气速度为3.18 m/s ,则G s ≈7,则

23.618

.37

83

.2p ==C kg/m 3。 (6) 分离器分离效率η

低负荷时由于烟气量减少,则分离器进口烟气速度降低,因而使分离器效率降低,从而导致循环量G LC 和物料浓度C p 减少。

(7) 烟气辐射层厚度s

烟气辐射层厚度s g 随着负荷的下降而下降,可参照资料计算,但它对传热影响不是很大。以440 t/h 锅炉为例所进行的50%负荷全炉膛计算结果见表4-1~表4-4。其中4种受热面总计传热量为55.36+13.02+24.78+18.80=111.96 MW ;而根据热平衡计算炉内传热量为119.55 MW ,误差为6%。表4-5为相关的440 t/h 锅炉50%负荷性能参数计算结果。

由于床层温度是可控制量,因此计算中通常假定某个低于满负荷的温度作为计算依据。以此为基础,进行炉膛传热计算,得到炉膛出口烟气温度。为便于计算,在积累了大量经验的基

础上,低负荷计算可以根据经验确定床底温度,第五章表5-11给出了经验总结结果,是可以用于设计计算的。

T w T