1、交口处光圈 原因:浇口周围温度过高 解决方案:改变喷嘴温度及/或者改变浇口冷却水路的温度,从而达到最佳的温度,对PC而言,浇口区域温度在110--130度之间为佳,对PMMA而言90—110度为佳; 试模过程中的检测:测量浇口周围的实际温度,适时调整,保证生产稳定; 2、产品表面有明显的浇口痕迹 原因:阀针过短、浇口温度过低、保压压力过大或者时间过长、过长的注塑时间; 解决方案:检测阀针长度,与喇叭口的配合情况;检测喷嘴嘴芯与模具之间的距离;升高喷嘴温度,同时(或者)优化冷却水路温度;在保证产品外观无缩水,尺寸合格的基础下,减少保压的压力值和时间; 试模过程中的检测:当试模过程中如上情况发生时,第一步应该检测阀针是否完全突出模具;要求阀针封闭后,突出模具定模型腔面0.2~0.3mm,并且前端带有0.1mm的弧度; 如果阀针的位置正确,问题有可能归因于保压(压力过大,或者时间过长)或者气缸的压力太小。 如果阀针在浇口后面,有可能是机械问题(阀针过短)或者感温不准,浇口温度过低,浇口锥形部分附着一层冷料薄膜,阀针无法到达底部,在这种情况下,浇口必需用火加热并且手动开关阀针。 如果阀针在正确的位置运动表明阀针长度合适,不然需要调整阀针长度。重新开始试模时,在正确的温度条件下。 如果生产几模后又出现同样的问题,表明浇口的锥形部分的尺寸和阀针不匹配(阀针口部锥面和胶口锥度配合有问题),形成冷料薄膜引起飞边。由于飞边的存在,阀针无法到达正确的位置。在这种情况下,需要拆模并且严格配模。用热风式加热枪清除浇口冷料薄膜后,肉眼就可以核实该问题。 如果浇口区域温度过低:这种情况只要升高喷嘴或模具的温度就可以解决

分类垃圾桶底座热流道注射成型工艺 及模具设计 作者姓名:吴杰 专业名称:机械工程及自动化 指导教师:王二讲师

摘要 本毕业设计论文详细记录了分类垃圾桶底座热流道模具的设计全过程。 本文主要内容包括:垃圾桶的改进方案、制品的选材、制品的工艺分析、注射机的选择及校核、热流道浇注系统的设计、脱模机构的设计、成型零件和结构零件的设计以及相关尺寸的计算校核、排气系统及温控系统的设计、模具材料的选择等注射模设计中的关键问题。其中热流道浇注系统的设计是本次毕业设计的重点。 此外,本文中还包括一篇文献综述。 关键词:垃圾桶底座热流道注射机注射模具

Abstract The thesis of the graduate design notes the whole design processes of the hot runner mould for the rubbish bin pedestal in details. The thesis mainly includes: the improving method of the rubbish bin, the selecting material of the product, the technical analysis of the product, the option and check of the injector machine, the design of hot runner system, the design of the ejection mechanism, the design of the moulding,parts and makeup parts,as well as some key problem in injection mould design. Such as: the calculations of the related sizes, exhausting system and temperature control system, the choices of the mould materials. And the emphasis of this design is the design of the hot runner system. Besides, this thesis includes a literature summary. Key words:rubbish bin pedestal hot runner system injector machine injection mould

热流道的种类与应用 在应用热流道技术时,浇口型式的正确选择至关重要。浇口型式直接决定热流道系统元件的选用及模具的制造与使用。因而根据浇口型式的不同可将热流道系统分成三大类型,既(1)热尖式或称热针式(HOT TIP)热流道系统,(2)浇套式(SPRUE GATING)热流道系统及(3)阀式或称阀针式(VALVE GATING)热流道系统。每种类型的热流道系统都有其重要的τ锰氐阌胧视梅段АT谘∮媒娇谟肴攘鞯老低持掷嗍毙枰 悸呛芏嘁蛩亍?其中最重要的是塑料基体种类与添加剂,零件的重量与尺寸壁厚,零件质量要求,工具寿命及零件产量要求等。一、热尖式热流道系统 这是一种应用最为普遍广泛的热流道系统。各热流道供应商均提供这种系统。虽然来自不同厂家系统上的喷嘴及喷嘴镶件之形状与尺寸有所不同,但工作原理是非常一致的。这就是通过位于喷嘴前端的镶件HOT TIP与冷却系统相结合以对浇口处的塑料成型加工温度进行精确的调整和控制。因而喷嘴镶件HOT TIP的制造材料与形状设计非常重要。各热流道供应商均在HOT TIP的开发研究上投入很大力量。 热尖式(HOT TIP)热流道系统可以用于加工绝大多数结晶型和非结晶型塑料如PP,PE,PS,LCP,PA,PET,PBT,PEEK,POM,PEI,PMMA,ABSPVC,PC,PSU,TPU等。一般说来,热尖式浇口多用于中小尺寸零件的加工,尤其适用于微小零件的加工。浇口截面直径大多在0。5mm —2。0mm之间。浇口截面直径的确定主要由零件重量与壁厚决定,当然也要考虑材料与零件质量要求。若使用截面直径较小的浇口,注射充模阶段结束后浇口封闭的快,零件上浇口痕迹小,零件表面美观质量好。但浇口直径不可过小,否则塑料流经浇口时剪切速率过高,会严重损坏塑料溶体分子链结构或塑料中的添加材料,导致制品质量不合格无法满足使用要求。一个常用的经验做法是根据零件浇口处壁厚来初步确定浇口大小:浇口直径= (0。75 –1。0)零件浇口处壁厚。再结合考虑其他因素。如果是加工容易流动的塑料则可取较小値。如果是加工难流动的塑料或对剪切敏感的塑料则取较大値。还要考虑塑料种类与添加物等。在实际应用中有时需要实际试模来最后确定。热流道供应商应用工程师一个很重要的任务就是帮助用户确定最佳浇口直径。 用户可将热尖式浇口直接开在零件上,亦可将其开在冷浇道上,再将冷浇口开在零件上。这就是热流道与冷流道相结合的一种模具系统。在应用热尖式浇口制作塑料零件时,总会或多或少在零件上留下浇口痕迹。很多时侯浇口痕迹会高出零件表面,影响到零件的美观或影响到与其它零件的装配配合。所以在选择浇口位置时,应尽量将浇口放在零件上的凹进隐蔽处。对于零件美观或配合要求高的应用项目,有时产品设计师必须在零件上人为地设计出一个凹进处以便放置浇口。 一个成功的热尖式热流道系统应用的关键除了正确的浇口大小外,再就是浇口处塑料温度与模具温度的精确控制。在进行模具冷却系统设计时,需要围绕浇口设置独立的冷却回路,以满足对浇口处模具材料有效冷却的需要。对于许多生产项目,甚至需要采用一种专门的水冷浇口镶件以实现对浇口处进行超强冷却。如果浇口处塑料温度与模具温度控制的不好,就会出现两种常见的热尖式浇口的质量与生产障碍现象,既浇口痕迹过大或浇口塑料在开模后流淌(DROOLING)问题。 在应用热尖式浇口系统加工含有高比例玻璃纤维的塑料时,用户一定要选择具有高耐磨性的浇口镶件(HOT TIP)。许多热流道供应商提供用硬质耐磨材料做成的浇口HOT TIP镶件以提高模具使用寿命。 二、浇套式热流道系统 在浇套式热流道系统里,塑料经过畅通的流道(OPEN PIPE)进入模腔。浇口处塑料流动压

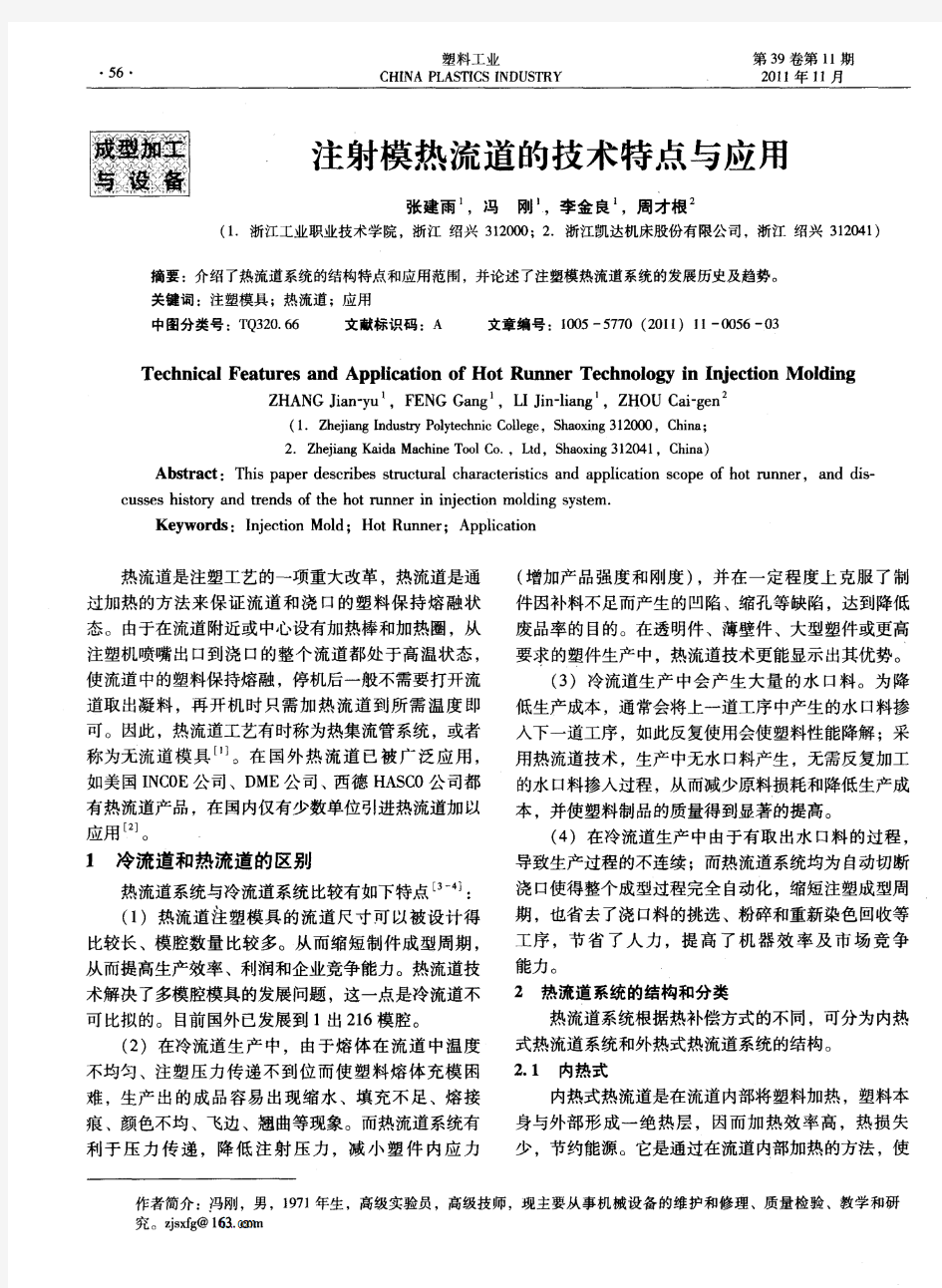

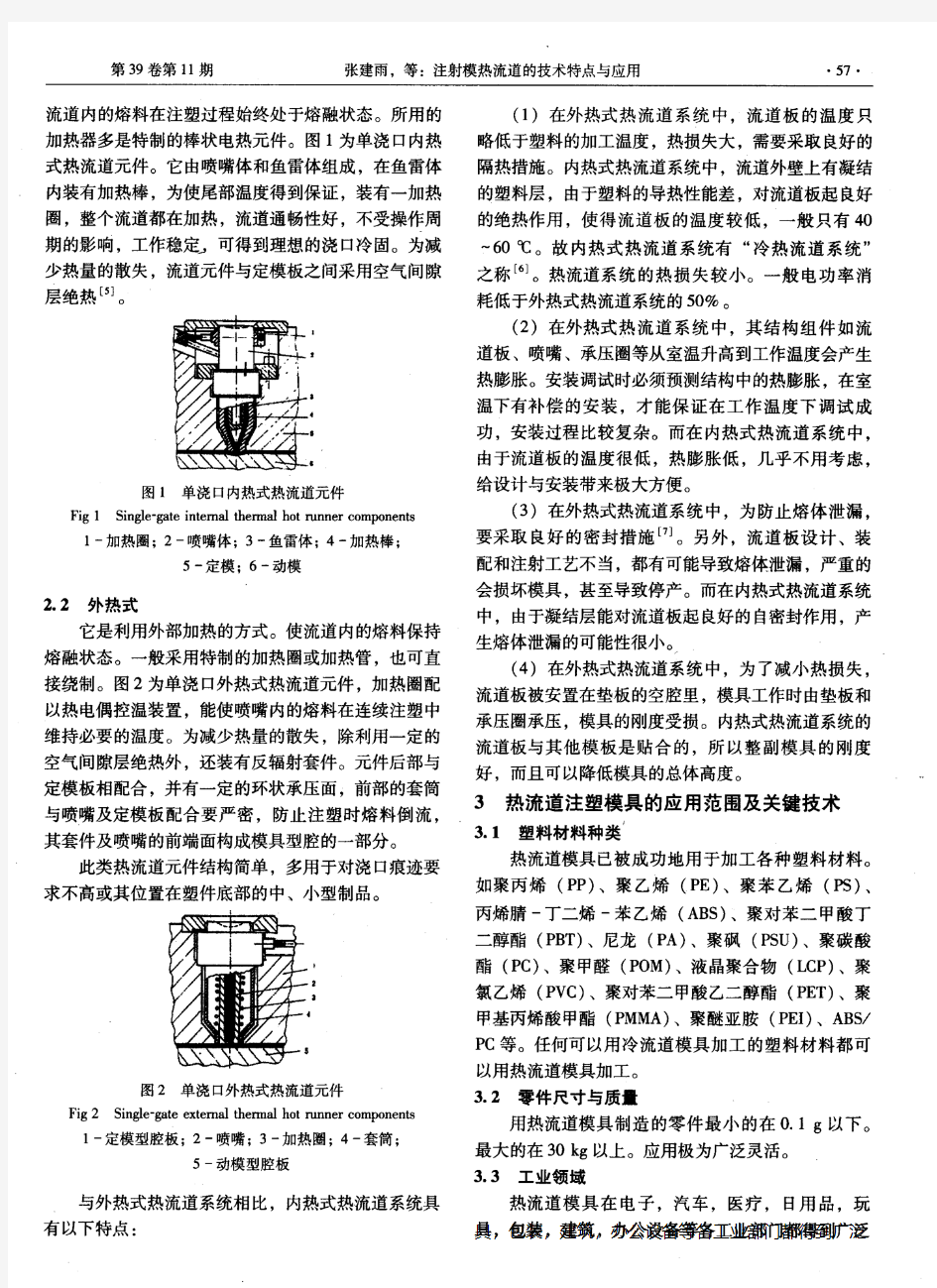

引 言 注射模热流道是通过加热的 办法来保证流道和浇口内 的塑料保持熔融状态。由于在流道附近或中心设有加热圈和加热棒,从注射机喷嘴出口到浇口的整个流道都处于高温状态,使流道中的塑料始终保持熔融,每次开模取件的时不必将流道废料取出,而滞留在热流道系统中的熔料可以在下一次注塑时被注入型腔[1]。 热流道技术省去了冷流道,从而减少原料浪费,避免冷冻时间和后续加工过程,使得产品更加美观,生产效率以及经济效益都有所提高,是塑料注塑成型工艺发展的热点方向。它的应用和推广是推动热塑性塑料注射成型向节能、低耗、高效方向发展的强劲动力,随着塑料工业的发展,热流道技术正不断完善和加快其推广使用。 热流道系统的优缺点 热流道系统的优点 热流道系统与普通流道系统相比较具有如下特点[2]: (1)降低生产成本,提高生产效 率。普通浇注系统中要产生大量的浇注系 统凝料,在生产小制品时,浇注系统凝料 的重量可能超过制品重量。由于塑料在热 流道模具内一直是处于熔融状态,制品不 需修剪浇口,基本上是无废料加工,可节 约大量原材料,降低生产成本。同时在制 品成型后无需修剪,减少了二次加工,同 时也省去了凝料挑选、粉碎和重新染色回 收等工序,省工、省时、节能降耗。 (2)适用树脂范围广。由于热流道温 控系统技术的不断完善及发展,现在热流道 不仅可以用于熔融温度较宽的聚乙烯(PE)、 聚丙烯(PP),同时也能用于加工温度范围窄 的热敏性塑料,如聚氯乙烯(PVC)、聚甲醛 (POM)等,对易产生流涎的聚酰胺(PA),通过 选用阀式热喷嘴也能实现热流道成型。 (3)提高产品质量。流道内压力损 耗小,熔体流动性好,密度容易均匀,避 免注塑件变形、飞边以及尺寸不稳定和色 差等缺陷,改善制品表面质量。精确控制 塑料熔体温度,消除了材料的降解,合理 的控制保压时间,较小的保压压力损失, 使产品的质量得到全面提高。 (4)降低废品率。热流道系统有利于 压力传递,降低注射压力,减小塑件内应 力,增加产品强度和刚度,可以在一定程度 上克服了制件因补料不足而产生的凹陷、缩 孔等缺陷,达到降低废品率的目的。 (5)缩短注射成型周期。因为省去了 取出浇注系统凝料的工作,所以在操作上 与普通流道相比,缩短了开合模行程,不 仅制件的脱模和成型周期缩短,而且有利 于实现自动化生产。消除了废料带来的附 加热量,模具的冷却周期仅为产品的冷却 时间,缩短了加工周期,提高机器效率。 据统计,与普通流道相比改用热流道后模 具的成型周期一般可以缩短30%,从而提高 生产效率、生产利润和企业竞争能力。 (6)可成型较长尺寸的制品。由于 制品脱模时不再带有主流道和分流道,可 以缩短模具的开模距离和合模行程,因而 在同一设备上可以成型尺寸更长的制品。 同时由 于浇注系统塑料保持熔融,流动时 压力损失小,易实现多浇口、多型腔模具 以及大型制品的低压注射。 (7)优化大型薄壁制品的成型。在 注塑模的热流道系统及其应用 文/ 王金水 葛正浩 苏鹏刚 李竞洋 Hot Runner System and its Application in Injection Mould 摘 要:介绍了注塑模热流道技术的概念和优缺点,概述了热流道系统的结构特点,总结了应用热流道系统的关键技术,使用一个典型的热流道模具实例介绍了热流道系统的应用及设计中应该注意的问题,最后阐述了热流道技术的发展动态。 关键词:注塑模具 热流道 关键技术 应用 发展 Abstract: The concept, the advantages and disadvantages of hot runner technology in injection molding is introduced. The structure of the hot runner injection molding technology is summarized. The key technologies of using the hot runner system also mentioned. Used a typical hot runner mould to introduce in the hot runner system's application and some design questions. At last, elaborated the development tendency of hot runner technology. Keywords: Injection mould Hot runner Key technology Application Development

热流道教程 一、热流道的过去现在和未来 二、热流道的原理及概念 三、热流道的优点 四、热流道组成 五、热流道的应用 六、热流道安装 本资料由贝斯特(MoldBest)热流道公司协助制作 https://www.doczj.com/doc/d77985314.html, 一、热流道的历史、现在、未来 作为一项先进的注塑加工技术—热流道技术,在欧美国家的普及使用可以追溯到上个世纪的中期甚至更早,早在1940年12月,E.R.Knowles就取得了热流道技术的专利权。由于热流道具有许多优点,因此,在国外发展比较快,许多塑胶模具厂所生产的模具

50%以上采用了热流道技术,部分模具厂甚至达到80%以上,而在中国,这一技术在近几年才真正得推广和应用。随着模具行业的不断发展,热流道在塑胶模具中运用的比例也逐步提高。但总体不足10%,这个差距相当巨大。 近年来,热流道技术在中国的逐渐推广,这很大程度上是由于我国模具向欧美公司的出口量快速发展带来的。在欧美国家,注塑生产已经依赖于热流道技术。可以这样说,没有使用热流道技术的模具现在已经很难出口,这也造成了很多模具厂家对于热流道技术意识上的转变。 由于很多外国进口的热流道系统价格比较贵,国内很大一部分厂家接受不了,所以就出现了一些国产热流道系统元件。这对于热流道技术在中国的推广有很大的好处。虽然热流道技术已经开始推广,但有的公司使用率达20%以上,一般采用简单的尖咀、通咀。少数公司采用具有世界先进水平的高难度针阀式热咀,但总体上热流道的采用率达不到10%,与国外的50~80%相差太远。 返回 二、热流道的原理 冷流道是指模具入口与产品浇口之间的部分。塑料在流道内靠注塑压力和其本身的热量保持流动状态,流道作为成型物料的一部分,但并不属于产品。所以在我们设计模具的时候既要考虑填充效果,又要考虑怎样通过缩短、缩小流道来节省材料,理想情况是这样,但实际应用中则很难达到两全其美。 热流道又称无流道 是指在每次注射完毕后流道中的塑料不凝固,塑胶产品脱模时就不必将流道中的水口脱出。由于流道中的塑料没有凝固,所以在下一次注射的时候流道仍然畅通。

拉环瓶盖热流道注射模设计 热恒:热恒热流道 介绍拉环瓶盖热流道注射模的浇注系统,并采用针阀控制系统控制模具的注射过程的热流道结构形式,该模具采用热恒热流道公司设计的1模32腔。 热流道注射模在当今世界各工业发达国家和地区均已得到极为广泛的应用。不仅是因为热流道注射模缩短了塑件的成型周期、节约了塑料原料、实现了自动化生产过程,更是因为在热流道模具的成型过程中,塑料熔体的温度在流道系统里能得到准确地控制,尤其在一模多腔的注射模中,流道内的熔体温度能基本保持与注塑机喷嘴的温度大致相同或相近,因而流道内的压力损耗小,熔融塑料以极其均匀的状态流入各个模腔,从而获得品质良好的塑件。热流道注射成型的塑件浇口质量好、脱模后残余应力低、零件变形小。因此,对质量要求高的、生产批量大的塑件均可采用热流道注射模生产。 2塑件结构工艺性塑件结构如图1所示,该塑件是装食用油的瓶子上的下盖,其材料为PE材料,塑件上的M37mm的尺寸与上盖螺纹连接,?39mm尺寸及其倒扣与瓶口装配时,有紧箍环留在瓶颈上起有密封作用,?35mm处有倒扣与上瓶盖实现密封配合。对于这种拉环盖塑件结构采用注射成型工艺时,其分型面

必须选择塑件口部的最大投影面位置,即?42mm处。其浇口位置有两种选择,其一是从塑件顶部的中心进料;其二是从分型面上开设侧浇口进料。对于前者,在注射成型的过程中,熔体能均匀地从塑件顶部中心沿径向和侧壁填充到型腔的其他地方,并将型腔中的气体从分型面上所开设的排气槽和型芯的配合间隙中排出,填充过程均匀一致,易保证塑料成型后的质量;而后者从塑件的一侧进料,填充过程中熔体的流动不均匀,还可能先将分型面上的排气槽堵塞,使塑件顶部产生困气,造成气泡、缺料等缺陷。 3模具结构设计及其工作过程 3.1模具结构 对于从塑件中心顶部进料的形式而言,如采用1模1腔,模具可用直接浇口进料,模架可选用大水口系列,模具结构将会非常简单。但塑件成型后,浇口处需进行二次加工,并对外观质量造成一定的影响,降低生产效率。从效率方面考虑模具采用点浇口结构,这种结构不仅使塑件浇口处的痕迹较小,而且还可实现自动化生产控制过程,再加上塑件批量的要求,模具采用1模32腔的结构形式。模具结构如图2所示。 3.2模具工作过程动、定模合模,熔融塑料经塑化、计量后通过注塑机注入

此文来源于中国注塑财富网: https://www.doczj.com/doc/d77985314.html, 标题:注塑模具热流道技术知识 热流道浇注系统可理解为注射成型机械的延伸。热流道系统的功能是绝热地将热塑性熔体送到成型模具附近或直接送入模具。热流道能够独立地加热,而在注塑模具中热绝缘,这样能够单独补偿因为与“冷”模具接触而造成的热量损耗。热流道模具已被成功地用于加工各种塑料材料,可以用冷流道模具加工的塑料材料几乎都可以用热流道模具加工。其零件最小的在0.1克以下,最大的在30公斤以上。热流道模具在电子、汽车、医疗、日用品、玩具、包装、建筑、办公设备等领域都有着到广泛的应用。 一个成功的热流道模具应用项目需要多个环节予以保障。其中最重要的有两个技术因素:一是塑料温度的控制;二是塑料流动的控制。一个典型的热流道系统由如下几部分组成: 1)热流道板(MANIFOLD); 2) 喷嘴(NOZZLE); 3) 温度控制器; 4)辅助零件。 热流道模具的优点: )缩短制件成型周期; 2)节省塑料原料; 3)减少废品,提高产品质量; 4)消除后续工序,有利于生产自动化; 5)扩大注塑成型工艺应用笵围。 同时也存在模具成本上升、制作工艺设备要求高、操作维修复杂等缺点。 在工业较为发达的国家和地区热流道模具生产极为活跃,热流道模具生产比例不断攀升,甚至有些10人以下的小模具厂都进行热流道模具的生产。但在我国热流道技术的研究才刚刚开始,应用范围局限在规模企业,设计能力相对空白,因而对该技术应用的研究具有极其重要的意义。 1 热流道系统的种类与应用 在应用热流道技术时,浇口型式的正确选择至关重要。浇口型式直接决定热流道系统元

热流道的原理及应用 热流道系统(hot runner systems)起源于注塑工业中的无流道系统,作为一项先进的塑料注塑加工技术,在西方发达国家的普及使用可以追溯到上个世纪的中期甚至更早。热流道具有许多优点,因此,在国外发展比较快,许多塑胶模具厂所生产的模具50%以上采用了热流道技术,部分模具厂甚至达到80%以上。在中国,这一技术在近十年才真正得以全面推广和应用,随着模具行业的不断发展,热流道在塑胶模具中运用的比例也逐步提高,但总体上还未达到国外热流道模具的比例。近年来,热流道技术在中国的逐渐推广,这很大程度上是由于我国模具向欧美公司的出口量快速发展带来的。在欧美国家,注塑生产已经依赖于热流道技术。可以这样说,没有使用热流道技术的模具现在已经很难出口,这也造成了很多模具厂家对于热流道技术意识上的转变。 热流道的原理 冷流道是指模具入口与产品浇口之间的部分。塑料在流道内靠注塑压力和其本身的热量保持流动状态,流道作为成型物料的一部分,但并不属于产品。所以在我们设计模具的时候既要考虑填充效果,又要考虑怎样通过缩短、缩小流道来节省材料,理想情况是这样,但实际应用中则很难达到两全其美。 热流道又称无流道是指在每次注射完毕后流道中的塑料不凝固,塑胶产品脱模时就不必将流道中的水口脱出。由于流道中的塑料没有凝固,所以在下一次注射的时候流道仍然畅通。简要言之,热流道就是注塑机喷嘴的延伸。 热流道模具的特点 目的:解决常规注塑成型经常会有的不利因素a. 填充困难;b. 薄壁大制件容易变形; c. 浇道原材料的浪费; d. 多模腔模具的注塑件质量不一等。 ■缩短制件成型周期 因没有浇道系统冷却时间的限制,制件成型固化后便可及时顶出。许多用热流道模具生产的薄壁小零件成型周期可在5秒钟以下。 ■节省塑料原料 在全热流道模具中因没有冷浇道,所以无生产费料。这对于塑料价格贵的应用项目意义尤其重大。事实上,国际上主要的热流道生产厂商均在世界上石油及塑料原料价格昂贵的年代得到了迅猛的发展。因为热流道技术是减少废料降低原材料费用的有效途径。 ■减少废品,提高产品质量 在热流道模具成型过程中,塑料熔体温度在流道系统里得到准确地控制。塑料可以更为均匀一致的状态流入各模腔,其结果是品质一致的零件。热流道成型的零件浇口质量好,

与普通流道模具相比,热流道模具有省时省料、效率高、质量稳定等显著优点,但曾一度因在使用上易产生故障而影响其广泛应用。随着模具工业的技术进步,热流道模塑在流道熔体温度控制、结构可*性及热流道元件设计制造等方面都有了长足的进步,这使得热流道技术重新得到人们的重视和青睐。 在热流道模具的设计和应用中,有诸多值得考虑和重视的问题,这些问题解决得好坏,直接关系着热流道系统的成败和制品质量。因此,对热流道系统的故障及其成因进行探讨,了解热流道模塑应用中应注意的事项,无疑十分有助于热流道模塑技术的成功运用。 1热流道模塑常见故障分析及其对策 1.1浇口处残留物突出或流涎滴料及表面外观差 1.1.1主要原因 浇口结构选择不合理,温度控制不当,注射后流道内熔体存在较大残留压力。 1.1.2解决对策 (1)浇口结构的改进。通常,浇口的长度过长,会在塑件表面留下较长的浇口料把,而浇口直径过大,则易导致流涎滴料现象的发生。当出现上述故障时,可重点考虑改变浇口结构。热流道常见的浇口形式有直浇口、点浇口和阀浇口。 主流道浇口,其特点是流道直径较粗大,故浇口处不易凝结,能保证深腔制品的熔体顺利注射;不会快速冷凝,塑件残留应力最小,适宜成型一模多腔的深腔制品,但这种浇口较易产生流涎和拉丝现象,且

浇口残痕较大,甚至留下柱形料把,故浇口处料温不可太高,且需稳定控制;特点基本同,但在塑件上的残痕相对较小;的特点是塑件残留应力较小,冷凝速度适中,流涎、拉丝现象也不明显;可应用于大多数工程塑料,也是目前国内外热流道模塑使用较多的一类浇口形式,塑件 质量较高,表面仅留有极小的痕迹;具有残痕小、残留应力低,并不会产生流涎、拉丝现象,但阀口磨损较明显,在使用中随着配合间隙的增大又会出现流涎现象,此时应及时更换阀芯、阀口体。 浇口形式的选择与被模塑的树脂性能密切相关。易发生流涎的低粘度树脂,可选择阀浇口。结晶型树脂成型温度范围较窄,浇口处的温度应适当较高,如POM、PEX等树脂可采用带加热探针的浇口形式。无定型树脂如ABS、PS等成型温度范围较宽,由于鱼雷嘴芯头部形成熔体绝缘层,浇口处没有加热元件接触,故可加快凝结。 (2)温度的合理控制。若浇口区冷却水量不够,则会引起热量集中,造成流涎、滴料和拉丝现象,因此出现上述现象时应加强该区的冷却。 (3)树脂释压。流道内的残留压力过大是造成流涎的主要原因之一。一般情况下,注射机应采取缓冲回路或缓冲装置来防止流涎。 1.2材料变色焦料或降解 1.2.1主要原因 温度控制不当;流道或浇口尺寸过小引起较大剪切生热;流道内 的死点导致滞留料受热时间过长。 1.2.2解决对策 (1)温度的准确控制。为了能准确迅速地测定温度波动,要使热电

多型腔热流道注射模的浇注平衡分析 作者:上海克朗宁技术设备有限公司王建华来源:现代塑料 在一模多腔的注塑成型中,保持塑料熔体在浇注系统中的流动平衡性十分重要。这直接影响到各型腔的填充时间、注射和保压压力,以至体积收缩率的均衡性,进而影响产品的质量。然而,对于冷流道模具的热流道改造,由于模具的模板尺寸、型腔布置和浇口位置都已经固定,要实现自然的平衡流道系统设计已不可行。因此,流道设计仍考虑为非平衡式流道布置,但这又势必会影响产品的质量。 如何在这种流道系统的设计中实现平衡浇注对于模具制造商而言非常关键。近年来,许多模具制造商开始应用热流道技术,并在模具设计中预先使用Moldflow软件进行模拟分析,极大地提高了模具设计的效率和准确性。 本文以克朗宁公司改造一具拥有18模腔的瓶盖热流道注射模为例,深入分析了Moldflow 软件在优化流道设计,尤其是改善浇注平衡方面的应用。针对该注射模从主流道到各型腔的流道长度均不相等的特点,克朗宁公司通过利用Moldflow软件优化流程中各段流道的直径,使塑料熔体从主流道进入各型腔的压力降保持相等,从而保证了熔体能够同一时间充满各型腔,实现了各个型腔制品的平衡浇注成型。 流道直径的初步设计 首先,根据各浇口位置和型腔的布局,确定了如图1所示的流道分布。然后,根据物料的特性、单个型腔的注射量和浇口位置等参数,确定相应的热流道分喷嘴的流道直径为6mm,并由此确定第二层分流道的直径也为6mm。

图1 热流道浇注系统的布置情况(其中,1-主流道喷嘴;2-第一层分流道;3-两层分流道间的中央连接流道;4-两层分流道间的两侧连接流道;5,6-第二层两侧分流道;7,8-第二层中间分流道;9-顶针式喷嘴 和浇口) 一般,在热流道模具中,熔体与流道壁面的热交换和流道截面所产生的摩擦热非常少,因此熔体因温度变化而导致的黏度变化相比冷流道系统也较小。因此,在流动分析中,按熔体在各流道中剪切应力不变的理论,可以得到各级流道直径的计算式(如下述方程所示): 式中,N——流道的分叉数;di——上游流道的直径,mm;di+1——下游流道的直径,mm。 根据流道的分支情况和分喷嘴流道的直径,可计算出第一层分流道的直径为10.9mm。考虑到实际加工和流道中熔体传输的压力损失,可适当增大这一分流道的直径,这里初步确定为12mm。由于两层间连接流道与主流道喷嘴之间的距离较近,流程较短,这时熔体的压力损失相对较小,因此可适当减小连接流道的尺寸,初步确定为8mm。其他各段流道的直径可参见表1。 Moldflow初步填充分析 完成初步设计及三维造型后,可利用Moldflow软件对流道进行填充分析。本次试验所采用的原料为HDPE,各工艺参数设定为:料温为220℃,模具温度为40℃,保压压力为注射压力的80%。 1、填充时间分析 如图2所示,由于主流道喷嘴至各型腔的流程长度不同,因此各型腔的填充时间亦不相同。经测算,流程最长的型腔完成填充需要0.2518s,而最短的流程仅为0.2081s,流动的不平衡性达到了17.3%。这势必会导致各型腔的压力分布不均,进而影响制品的质量。

成都理工大学工程技术学院毕业论文 矿泉水瓶坯热流道注射模具的设计 姓名:XXX 专业:XXX 指导老师:XXX

摘要 这篇论文是对大批量生产的饮料瓶坯进行了热流道注射模具的设计,瓶坯材料为PETP,其熔点较高(260℃左右)。注射成型温度范围较窄,如果一模多腔采用普通的浇注系统,PET熔料的流动性大大下降,甚至凝固。所以只有通过热流道注射成型才可以实现。采用一模两腔加工。对流道直径的设计主要参考了苏娟华的一篇相关论文,对直径进行了优化设计,并利用最小二乘法,对PET塑料的表观粘度和剪切速率关系进行公式化拟合。优化设计的结果与实际应用的热流道之间的最佳经验值接近。根据塑件的特点,模具的侧向分型采用了两跟斜导柱。 关键词:热流道优化设计PET瓶坯侧向分型

Abstract This paper deals with the injection mould with hot runner to inject PET bottles, which leads to higher productivity. The material of bottles is PETP which with a higher melting point, about 260℃around, so it has a narrow range of mounding temperature .If we adopt ordinary mounding System to produce bottles which have more moulds in a cavity. The fluidity of the melting material of PET will greatly decline; indeed freeze, so we adopt injection mould with hot runner to complete the production. The design to the diameter of hot runner and hot gate was consult a paper from Su Juanhua. It deals with the optimal diameter design in injection mould. The computational results of the optimal programming are found to be in good agreement with the experiential data. The work performed in this paper will make a contribution to the application of the hot runner in injection mould. The mould adopts two oblique pillars to detach the mould based the characteristic of the bottles. Key words:hot runners, Optimization, PET bottles, lateral detach the mould

热流道塑料模具设计步骤第一,根据塑件结构和使用要求,确定进料口位置。只要塑件结构允许,在定模镶块内热喷嘴和喷嘴头不与成型结构干涉,热流道系统的进料口可放置在塑件的任何位置上。常规塑件注射成形的进料口位置通常根据经验选择。对于大而复杂的异型塑件,注射成形的进料口位置可运用计算机辅助分析(CAE模拟熔融状塑料在型腔内的流动情况,分析模具各部位的冷却效果,确定比较理想的进料口位置。第二,确定热流道系统的喷嘴头形式。塑件材料和产品的使用特性是选择喷嘴头形式的关键因素,塑件的生产批量和模具的制造成本也是选择喷嘴头形式的重要因素。第三,根据塑件的生产批量和注射设备的吨位大小,确定每模的腔数。第四,由已确定的进料口位置和每模的腔数确定热喷嘴的个数。如果成形某一产品,选择一模一件一个进料口,则只要一个热喷嘴,即选用单头热流道系统;如果成形某一产品,选择一模多腔或一模一腔二个以上进料口,则就要多个热喷嘴,即选用多头热流道系统,但对有横流道的模具结构除外。第五,根据塑件重量和热喷嘴个数,确定热喷嘴径向尺寸的大小。目前相同形式的喷嘴有多个尺寸系列,分别满足不同重量范围内的塑件成形要求。第六,根据塑件结构确定模具结构尺寸,再根据定模镶块和定模板的厚度尺寸选择热喷嘴标准长度系列尺寸,最后修整定模板的厚度尺寸及其他与热流道系统相关的尺寸。第七,根据热流道分流板的形状确定热流道固定板的形状,在其板上布置电源线引线槽,并在热流道分流板、热喷嘴、喷嘴头附近设计足够的冷却水环路。现代热流道技术本文摘自德国Kunststoffe Plast Europe杂志作者为德国勒弗库森的Andreas Lang 随着大量制造的塑料零件变得越来越复杂,热流道系统的使用也变得越来越有必要了。这既可应用于医学技术中重量仅为0.02g的微小零件,也可应用于汽车和建筑部门的重达15kg的大型零件,运输部门甚至还用于可重达30kg更大的的零件。 热流道是注射成型模具中独特的结构元件。简单地说,它可被看成是注射成型机械的延伸。热流道系统的功能是绝热地将热塑性熔体送到成型模具附近或直接送入模具。只要可能,热流道最好能独立地加热,在模具中热绝缘,为的是补偿由于与"冷"模具接触而造成的热量损耗。不同的设计热流道系统基本上按使用的加热系统类型进行分类。有内加热系统、外加热系统和两者组合的系统(图1。在外加热系统中,流道由外部的加热器加热并保持在加工温度。这样,可利

热流道在什么情况下使用? 什么情况下可以使用热流道 产品热敏性敏感的情况下 产品大或者壁薄的情况下 流道过长的情况下 产品量大的情况下 对产品外观或者精度要求高的情况下等 热流道有下列优点: (1)由于主流道和分流道没有成型,因此无需回收利用它们。 (2)有时可进行短周期成型。 (3)有时可减少多腔成型时的尺寸偏差。 (4)减少废品,提高产品质量 在热流道模具成型过程中,塑料熔体温度在流道系统里得到准确地控制。塑料可以更为均匀一致的状态流入各模腔,其结果是品质一致的零件。热流道成型的零件浇口质量好,脱模后残余应力低,零件变形小。所以市场上很多高质量的产品均由热流道模具生产。如人们熟悉的MOTOROLA手机,HP打印机,DELL笔记本电脑里的许多塑料零件均用热流道模具制作。(5)消除后续工序,有利于生产自动化。 制件经热流道模具成型后即为成品,无需修剪浇口及回收加工冷浇道等工序。有利于生产自动化。国外很多产品生产厂家均将热流道与自动化结合起来以大幅度地提高生产效率。 (6)扩大注塑成型工艺应用笵围 许多先进的塑料成型工艺是在热流道技术基础上发展起来的。如PET预成型制作,在模具中多色共注,多种材料共注工艺,STACK MOLD等。 (1)主流道和分流道的回收利用问题 采用冷流道方式的主流道和分流道只要不发生劣化就可以回收利用,因此从材料损失方面来看可以说没有什么不利之处。 但流道的回收利用存在以下几个问题。热流道不存在这些问题,因此可以说这也正是热流道的一个优点。 1-1)回收材料的使用增加了受热历史,因此也增加了热分解、水解以及变色的可能性。特别是当相对流道与产品的比例偏大时,回收比例也会增大,因此更容易发生这些问题。 1-2)在主流道和分流道的保管和粉碎的过程中有可能混入异物。 混入的异物会造成成形品外观不良,有时甚至会破坏成型品。 1-3)如果粉碎材料粒度分布偏大,则可能会因塑化不均而导致成形品不良。 均化粒度或再次挤出又会增加成本并延长受热历史,从而导致劣化。此外,混合使用新料和粉碎

第四章注射成型模具设计——习题答案 一、填空题 1.根据模具总体结构特征,塑料注射模可分为:(1)_单分型面注射模_;(2)_双分型面注射模_;(3)_斜销侧向分型抽芯机构_;(4)_带有活动镶件的注射模_;(5)_自动卸螺纹的注射模_;(6)_定模设置推出机构的注射模_;(7)_哈夫模_等类型。 2.注射成型机合模部分的基本参数有_锁模力__、_模具最大尺寸_、_顶出行程_和_顶出力__等。 3.通常注射机的实际注射量最好在注射机的最大注射量的___80%___以内。 4.注射机的锁模力必须大于型腔内熔体压力与塑料及浇注系统在_分型面上的投影面积之和_的乘积。 5.设计的注射模闭合厚度应满足下列关系:_Hmin≦Hm≦Hmax_。若模具厚度小于注射机允许的模具最小厚度时,则可采用_增加垫块高度或另外加垫板的方法来调整,使模具闭合。 6.注射机顶出装置大致有_中心顶杆机械顶出_、_两侧双顶杆机械顶出_、_中心顶杆液压顶出与两侧双顶杆机械顶出联合作用_、_中心顶杆液压顶出与其他开模辅助油缸联合作用_等类型。 7.注射模的浇注系统由__浇口__、__主流道_、__分流道__、__冷料穴_等组成。 8.主流道—般位于模具_中心位置_,它与注射机的_喷嘴轴心线_重合。 9.注射模分流道设计时,从传热面积考虑,热固性塑料宜用_梯形截面和半圆形截面_分流道;热塑性塑料宜用_圆形_分流道。从压力损失考虑,_圆形截面_分流道最好,从加工方便考虑用__梯形__、_U型或矩形_分流道。 10.在多型腔模具中,型腔和分流道的排列有_平衡式_和_非平衡式_两种。 11.当型腔数较多,受模具尺寸限制时,通常采用非平衡式布置,由于各分流道长度不同,可采用_将浇口设计成不同的截面尺寸_来实现均衡进料,这种方法需经_多次试模和整修_才能实现。 12.注射模型腔与分流道布置时,最好使塑件和分流道在分型面上总投影面积的几何中心和_锁模力_的中心相重合。

HASCO Z标准件系列 Z00 导柱Guide pillar Z01 导柱Guide pillar Z011 导柱Guide pillar Z012 导柱Guide pillar Z013 导柱Guide pillar Z014 导柱Guide pillar Z0141 导柱连接端End piece Z0142 导柱连接端End piece Z015 导柱Guide pillar Z0151 导柱连接端(Z015/…专用)Pillar adapter Z0152 导柱连接端Pillar adapter Z02 顶杆Ejector rod Z022 导管Guide sleeve Z03 导柱Guide pillar Z05 圆锥形管精定位Locating unit, round Z055 圆形垫片Spacer Z056 圆形垫件Spacer Z06 平锥形导块Locating unit Z07 长方形导块Square guide bar Z08 直身方形管位导块Pre-centering unit Z081 方形垫片Spacer disc Z091 方形定位锁块(公)Square interlock Z092 方形定位锁块(母)Square interlock Z093 方形定位锁块(母)Square interlock Z10 导套Guide bush Z10W 自润滑导套Guide bush Z11 导套Guide bush Z11W 自润滑导套Guide bush Z12 滚珠导套Ball guide bush Z13W 自润滑导套Self lubricate. Guide bush Z15W 自润滑垫片Self lubricate. Flat stock Z16W 自润滑垫片Self lubricate. Guide rail Z17 长方形导块(Z07/...专用)Guide retainer Z20 定板导套Centering sleeve Z25 定位销Dowel pin Z26 定位销Dowel pin Z28 六角螺母Hexagon nut Z281 六角螺母Hexagon nut Z282 六角螺母Hexagon nut Z285 螺母Nut for T-slots Z286 螺母Nut for T-slots Z30 胚头内六角螺丝Socket head cap screw

浅谈热流道注射模的应用 摘要:本文针对热流道注射模的结构说明,阐述了热流道模具在注射成型中的优缺点,为设计热流道模具的工作人员提供参考。 关键词:热流道注射模;注射成型;优缺点;参考 on the application of hot runner injection mold xu yonglin abstract: this paper describes the structure of hot runner injection mold, hot runner mold described the advantages and disadvantages in the injection molding, hot runner mold design staff to provide reference. key words: hot runner injection mold;injection molding;advantages and disadvantages;reference 引言: 热流道注射成型技术在塑料成型上算是一项重大的技术革新,它合理的将注塑机喷嘴到模具型腔这段流道的塑料熔体保持了一 定的温度,塑料保持着溶融状态,使反复成型塑件的过程中避免废料的形成,大大的节约了生产成本,提高生产效率。 一、热流道模具在我国的发展现状 作为一项先进的注塑加工技术,热流道技术在欧美国家的普及使用可以追溯到上个世纪的中期甚至更早。而在我国,这一技术的真正推广不过是近十来年时间。近些年来,随着一些欧美公司到我国来采购模具,带动了热流道技术在我国的逐渐推广,曾经在第六

热流道复杂抽芯斜顶出双色注塑模具设计 刘庆东广州工程技术职业学院机电工程系 摘要:分析了某双色注塑件的成型工艺性,该产品尺寸小,外观要求高,结构复杂,并针对塑件在模具中必须倾斜放置导致顶出方向和受力面不垂直造成顶出困难,设计了斜顶出机构;针对产品尺寸小,抽芯部位多且前、后模都要抽芯导致抽芯机构设计困难,设计了T型块、斜导柱、顶针板等抽芯机构;针对二次注射不能在塑件表面进胶且塑件周围满滑块导致浇注系统设计困难,设计了热流道转冷流道的浇注系统。检验结果表明,所设计的双色模具结构合理,动作可靠,可以满足生产要求。 关键词:双色注塑模具;热流道;复杂抽芯机构;斜顶出 前言 相对于传统的单色注射成型,双色注射成型可以使塑件在外观和功能方面得到极大改善,近年来得到越来越广泛的应用。受到生产成本以及生产条件的制约,双色注射成型的塑件在塑料制品中所占比例还较小。双色注射成型具有其独有的成型特点,双色注塑模具与单色注塑模具在结构上的要求不同,国内对于双色注塑模具结构的研究还较少。本文以某塑件的双色注塑模具为例,对双色注塑模具的结构,特别是前、后模的抽芯机构做了较深入的分析。 1塑件工艺性分析 某双色注射成型塑件为形状复杂的壳体,图1为该塑件的外观图,图2为该塑件一次注射成型部分。该塑件的结构特点是:尺寸小,外形尺寸仅为30mm×19mm×18mm;结构复杂,塑件四面皆有侧凸或侧凹。塑件的材料为聚碳酸酯(PC)/丙烯腈-丁二烯-苯乙烯共聚物(ABS),一次注

射的材料为PC,二次注射的材料为ABS。ABS的收缩率为0.5%,PC的收缩率为0.5 %。双色模的收缩率取决于一次注射成型的塑料,二次注射成型的塑料取和一次注射成型的塑料相同的收缩率,因此收缩率取0.5%;塑件的外观品质要求高,外表面不允许有浇口或夹水线的痕迹。 塑件在模具中的摆放位置是一次注射的塑料位于下方,二次注射的塑料位于上方,这样二次注射的塑料就可以完全覆盖在一次注射的塑料之上。分型面取在塑件的最大轮廓处,即一次注射与二次注射的分界处。由图1(a)和图1(b)可见,分型面以下四周皆有侧凸或侧凹需要抽芯,分型面以上前后方向有侧孔需要抽芯。另外,如图1(c)所示,在分型面以上,二次注射的斜面上有许多凸起结构,如果塑件在模具中分型面沿水平放置,则此部位必须在前模一侧设计倾斜的抽芯滑块才能脱模,这样做滑块会在塑件表面留下夹水线而影响外观;要保证塑件外观品质就必须将塑件的分型面在模具中倾斜放置,由此带来的问题就是顶出方向和顶出作用面不垂直,受力不好。 2模具结构设计