机床的分类及适用范围

机床型号的编制方法

机床型号是机床产品的代号,用以简明的表示机床的类型、通用和结构特性、主要技术参数等。GB/T15375-94《金属切削机床型号编制方法》规定,我国的机床型号由汉语拼音字母和阿拉伯数字按一定规律组合而成,适用于各类通用机床和专用机床(组合机床除外)。

1.通用机床型号的编制方法

(1)机床的类代号

用大写的汉语拼音字母表示,并按相应的汉字字意读音。当需要时,每类又可分为若干分类,分类代号用阿拉伯数字表示,放在类代号之前,但第一分类不予表示。机床的类代号、分类代号及其读音见表1。

表1 机床类代号和分类代号

类别车

床

钻

床

镗

床

磨

床

齿轮

加工

机床

螺纹加工

机床

铣

床

刨

插

床

拉

床

锯

床

其它

机床

代

号

C Z T M2M3M Y S X B L G Q

读

音

车钻镗磨二磨三磨牙丝铣刨拉割其(2)机床的通用特性和结构特性代号

通用特性代号位于类代号之后,用大写汉语拼音字母表示。当某种类型机床除有普通型外,还有如表2所示的某种通用特性时,则在类代号之后加上相应特性代号。如“CK”表示数控车床;如果同时具有两种通用特性时,则可按重要程度排列,用两个代号表示,如“MBG”表示半自动高精度磨床。

表2 机床通用特性代号

通用特性高

精

度

精

密

自

动

半自

动

数

控

加工中心

(自动换

刀)

仿

形

轻

型

加重型简式或

经济型

柔性加

工单元

数

显

高

速

代

号

G M Z B K H F Q C J R X S

读

音

高密自半控换仿轻重简柔显速对于主参数相同,而结构、性能不同的机床,在型号种用结构特性区分。结构特性代号在型号无统一含义,它只是在同类型机床中起区分结构、性能不同的作用。当机床具有通用特性代号时,结构特性代号位于通用特性代号之后,用大写汉语拼音字母表示。如CA6140中的“A”和CY6140中的“Y”,均为结构特性代号,它们分别表示为沈阳第一机床厂和云南机床厂生产的基本型号的卧式车床。为了避免混淆,通用特性代号已用的字母和“L”、“0”都不能作为结构特性代号使用。nextpage

(3)机床的组别、系别代号

组、系代号用两位阿拉伯数字表示,前一位表示组别,后一位表示系别。每类机床按其结构性能及使用范围划分为用数字0~9表示的10个组。在同一组机床中,又按主参数相同、主要结构及布局型式相同划分为用数字0~9表示的10个系(组别、系别划分请查阅其它资料)。

(4)机床主参数、设计顺序号及第二主参数

机床主参数是表示机床规格大小的一种尺寸参数。在机床型号中,用阿拉伯数字给出主参数的折算值,位于机床组、系代号之后。折算系数一般是1/10或1/100,也有少数是1。例如,CA6140型卧式机床中主参数的折算值为40(折算系数是1/10),其主参数表示在床身导轨面上能车削工件的最大回转直径为400mm。各类主要机床的主参数及折算系数见表3。

表3 各类主要机床的主参数和折算系数

机床主参数名称折算系数

卧式车床床身上最大回转直径1/10

立式车床最大车削直径1/100

摇臂钻床最大钻孔直径1/1

卧式镗床镗轴直径1/10

坐标镗床工作台面宽度1/10

外圆磨床最大磨削直径1/10

内圆磨床最大磨削孔径1/10

矩台平面磨床工作台面宽度1/10

齿轮加工机床最大工件直径1/10

龙门铣床工作台面宽度1/100

升降台铣床工作台面宽度1/10

龙门刨床最大刨削宽度1/100插床及牛头刨床最大插削及刨削长度1/10

拉床额定拉力(吨)1/1

某些通用机床,当无法用一个主参数表示时,则用设计顺序号来表示。

第二主参数是对主参数的补充,如最大工件长度、最大跨距、工作台工作面长度等,第二主参数一般不予给出。

(5)机床的最大改进顺序号

当机床的性能及结构有重大改进,并按新产品重新设计、试制和鉴定时,在原机床型号尾部加重大改进顺序号,即汉语拼音字母A、B、C……。

(6)其它特性代号与企业代号

其它特性代号用以反映各类机床的特性,如对数控机床,可用来反映不同的数控系统;对于一般机床可用以反映同一型号机床的变型等。其它特性代号可用汉语拼音字母或阿拉伯数字或二者的组合来表示。企业代号与其它特性代号表示方法相同,位于机床型号尾部,用“—”

与其它特性代号分开,读作“至”。若机床型号中无其它特性代号,仅有企业代号时,则不加“—”,企业代号直接写在“/”后面。

根据通用机床型号编制方法,举例如下:

(1) MG1432A:表示高精度万能外圆磨床,最大磨削直径为320mm,经过第一次重大改进,

无企业代号。

(2) Z3040×16/S2:表示摇臂钻床,最大钻孔直径为40mm,最大跨距为1600mm,沈阳第二机

床厂生产。

(3)CKM1116/NG:表示数控精密单轴纵切自动车床,最大车削棒料直径为16mm,宁江机床

厂生产。

2.专用机床型号的编制方法

设计单位代号同通用机床型号中的企业代号。设计顺序号按各单位设计制造专用机床的先后顺序排列。例如,B1-015:表示北京第一机床厂设计制造的第15种专用机床。

关键字:金属切削机床

金属切削机床统一名称和类、组、系划分表

类组系主参数

代号名

称

代

号

名称

代

号

名称

折算系

数

名称

C 车

床

O 仪表车床

3

4

5

6

7

8

9

仪表台式精整车床

仪表转塔车床

仪表卡盘车床

仪表精整车床

仪表卧式车床

仪表棒料车床

仪表轴车床

仪表卡盘精整车床

1/10

1

1/10

1/10

1/10

1

1/10

1/10

床身上最大回转

直径

最大棒料直径

床身上最大回转

直径

床身上最大回转

直径

床身上最大回转

直径

最大棒料直径

车身上最大的回

转直径

床身上最大回转

直径

1 单轴自动车床

1

2

3

4

6

主轴箱固定型自动车

床

单轴纵切自动车床

单轴横切自动车床

单轴转塔自动车床

单轴卡盘自动车床

正面操作自动车床

1

1

1

1

1/10

1

最大棒料直径

最大棒料直径

最大棒料直径

最大棒料直径

床身上最大回转

直径

最大车削直径2

多轴自动、半自动车

床

1

2

4

5

6

7

多轴平行作业棒料自

动车床

多轴棒料自动车床

多轴卡盘自动车床

多轴可调棒料自动车

床

多轴可调卡盘自动车

床

立式多轴半自动车床

立式多轴平行作业半

自动车床

1

1

1/10

1

1/10

1/10

1/10

最大版本料直径

最大版本料直径

卡盘直径

最大版本料直径

卡盘直径

最大车削料直径

最大车削料直径

3 回轮、转塔车床

1

2

3

4

5

6

7

回轮车床

滑鞍转塔车床

棒料滑枕转塔车床

滑枕转塔车床

组合式塔车床

横移转塔车床

立式双轴转塔车床

立式转塔车床

1

1/10

1

1/10

1/10

1/10

1/10

1/10

最大棒料直径

卡盘直径

最大棒料直径

卡盘直径

最大车削直径

最大车削直径

最大车削直径

最大车削直径

8 立式卡盘车床1/10 卡盘直径

4 曲轴及凸轮轴车床0

1

2

3

5

6

7

8

9

旋风切削曲轴车床

曲轴车床

曲轴主轴颈车床

曲轴连杆轴颈车床

多刀凸轮轴车床

凸轮轴车床

凸轮轴中轴颈车床

凸轮轴端轴颈车床

凸轮轴凸轮车床

1/100

1/10

1/10

1/10

1/10

1/10

1/10

1/10

1/10

转盘内孔直径

最大工件回转直

径

最大工件回转直

径

最大工件回转直

径

最大工件回转直

径

最大工件回转直

径

最大工件回转直

径

最大工件回转直

径

最大工件回转直

径

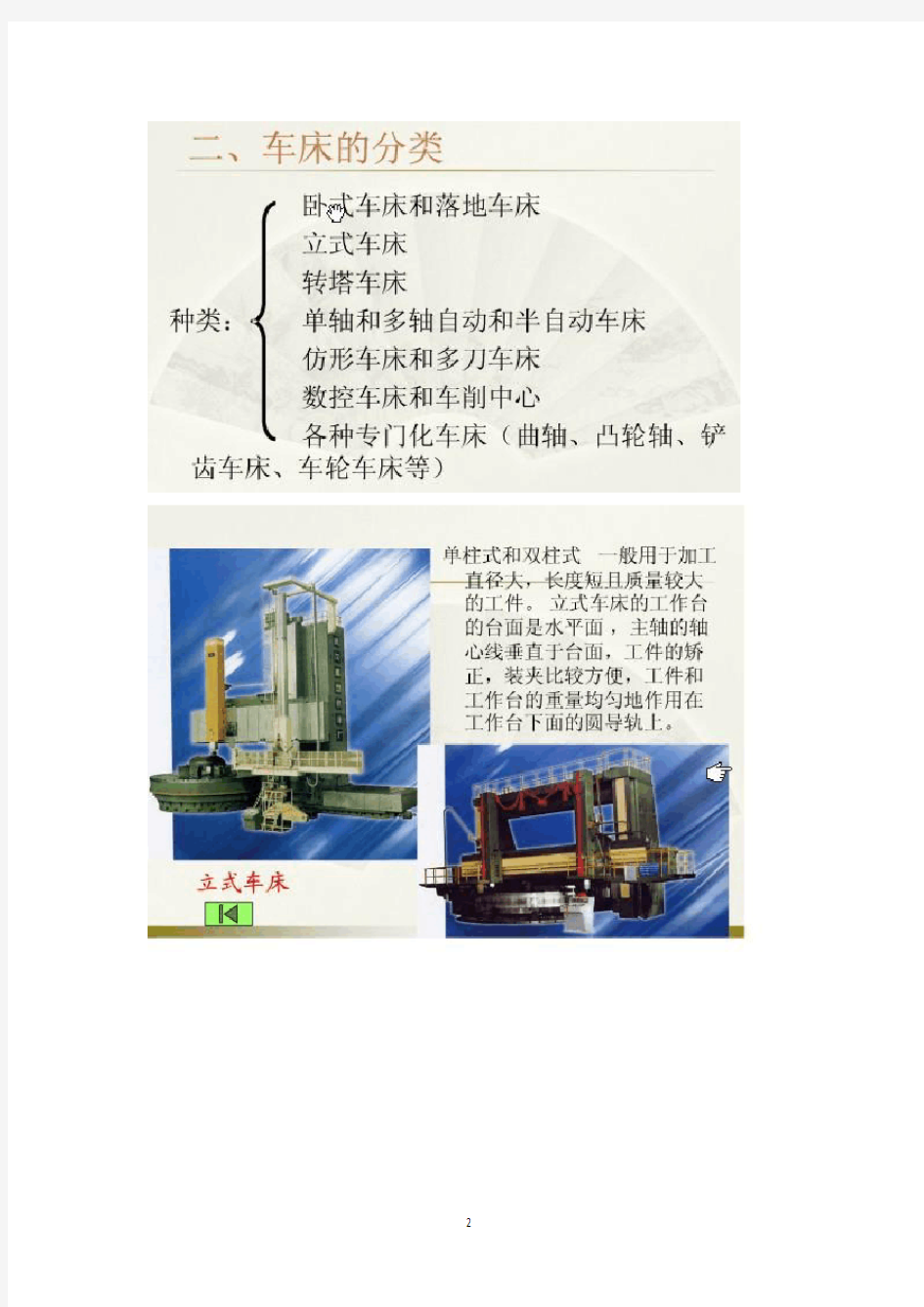

5 立式车床1

2

3

4

5

7

8

单柱立式车床

双柱立式车床

单柱移动立式车床

双柱移动立式车床

工作台移动单柱立式

车床

定梁单柱立式车床

定梁双柱立式车床

1/100

1/100

1/100

1/100

1/100

1/100

1/100

最大车削直径

最大车削直径

最大车削直径

最大车削直径

最大车削直径

最大车削直径

最大车削直径

6 落地及卧式车床0

1

2

3

4

5

落地车床

卧式车床

马鞍车床

轴车床

卡盘车床

球面车床

1/100

1/10

1/10

1/10

1/10

1/10

最大工件回转直

径

床身上最大回转

直径

床身上最大回转

直径

床身上最大回转

直径

床身上最大回转

直径

刀架上最大回转

直径

7 仿形及多刀车床0

1

2

3

转塔仿形车床

仿形车床

卡盘仿形车床

立式仿形车床

1/10

1/10

1/10

1/10

刀架上最大车削

直径

刀架上最大车削

直径

4 5 6 7 8 转塔卡盘多刀车床

多刀车床

卡盘多刀车床

立式多刀车床

异形仿形车床

1/10

1/10

1/10

1/10

1/10

刀架上最大车削

直径

最大车削直径

刀架上最大车削

直径

刀架上最大车削

直径

刀架上最大车削

直径

刀架上最大车削

直径

刀架上最大车削

直径

8 轮、轴、辊、锭及铲

齿车床

1

2

3

4

5

7

9

车轮车床

车轴车床

动轮曲拐销车床

轴颈车床

轧辊车床

钢锭车床

立式车轮车床

铲齿车床

1/100

1/10

1/100

1/100

1/10

1/10

1/100

1/10

最大工件直径

最大工件直径

最大工件直径

最大工件直径

最大工件直径

最大工件直径

最大工件直径

最大工件直径

9 其他车床0

2

3

5

6

7

8

落地镗车床

单能半自动车床

气缸套镗车床

活塞车床

轴承车床

活塞环车床

钢锭模车床

1/10

1/10

1/10

1/10

1/10

1/10

1/10

最大工件回转直

径

刀架上最大车削

直径

床身上最大回转

直径

最大车削直径

最大车削直径

最大车削直径

最大车削直径

类组系主参数

代号名称

代

号

名称代号名称折算系数名称

Z 钻床1

坐标

镗钻

床

3

4

6

台式坐标镗钻床

立式坐标镗钻床

转塔坐标镗钻床

定臂做标镗钻床

1/10

1/10

1/10

1/10

工作台面宽度

工作台面宽度

工作台面宽度

工作台面宽度2

深孔

钻床

1 深孔钻床1/10 最大钻孔直径3

摇臂

钻床

1

2

3

4

5

6

7

摇臂钻床

万向摇臂钻床

车式摇臂钻床

滑座摇臂钻床

坐标摇臂钻床

滑座万向摇臂钻床

无底座式万向摇臂钻床

移动万向摇臂钻床

1

1

1

1

1

1

1

1

最大钻孔直径

最大钻孔直径

最大钻孔直径

最大钻孔直径

最大钻孔直径

最大钻孔直径

最大钻孔直径

最大钻孔直径4

台式

钻床

1

2

3

4

6

抬式钻床

工作台台工钻床

可调多轴台式钻床

转塔台式钻床

台式攻钻床

台式排钻床

1

1

1

1

1

1

最大钻孔直径

最大钻孔直径

最大钻孔直径

最大钻孔直径

最大钻孔直径

最大钻孔直径5

立式

钻床

1

2

3

4

6

7

9

圆柱立式钻床

方柱立式钻床

可调多轴立式钻床

转塔立式钻床

圆方柱立式钻床

立式排钻床

十字工作台立式钻床

升降十字工作台立式钻

床

1

1

1

1

1

1

1

1

最大钻孔直径

最大钻孔直径

最大钻孔直径

最大钻孔直径

最大钻孔直径

最大钻孔直径

最大钻孔直径

最大钻孔直径6

卧式

钻床

2 卧式钻床 1 最大钻孔直径7

铣钻

床

1

4

5

6

7

台式铣钻床

立式铣钻床

龙门式铣钻床

十字工作台立式铣钻床

镗铣钻床

磨铣钻床

1

1

1

1

1

1

最大钻孔直径

最大钻孔直径

最大钻孔直径

最大钻孔直径

最大钻孔直径

最大钻孔直径8

中心

孔钻

1

2

中心孔钻床

平端面中心孔钻床

1/10

1/10

最大工件直径

最大工件直径

关键字:金属切削机床

类组系主参数

代号名

称

代

号

名称代号名称

折算系

数

名称

T 镗

床

2

深孔

镗床

1

2

深孔钻镗床

深孔镗床

1/10

1/10

最大镗孔直径

最大镗孔直径4

坐标

镗床

1

2

3

4

6

立式单柱坐标镗床

立式双柱坐标镗床

卧式单柱坐标镗床

卧式双柱坐标镗床

卧式坐标镗床

1/10

1/10

1/10

1/10

1/10

工作台面宽度

工作台面宽度

工作台面宽度

工作台面宽度

工作台面宽度5

立式

镗床

1

6

7

立式镗床

立式铣镗床

转塔式铣镗床

1/10

1/10

1/10

最大孔直径

镗轴直径

最大镗孔直径6

卧式

铣镗

床

1

2

3

4

5

6

9

卧式镗床

落地镗床

卧式铣镗床

短床身卧式铣镗床

刨台卧式铣镗床

立卧复合铣镗床

落地铣镗床

1/10

1/10

1/10

1/10

1/10

1/10

1/10

镗轴直径

镗轴直径

镗轴直径

镗轴直径

镗轴直径

镗轴直径

镗轴直径7

精镗

床

1

2

3

8

单面卧式精镗床

双面卧式精镗床

双立精镗床

十字工作台立式精镗

床

多工位立式精镗床

1/10

1/10

1/10

1/10

1/10

工作台面宽度

工作台面宽度

最大镗孔直径

最大镗孔直径

最大镗孔直径8

汽车

拖拉

机修

理用

镗床

1

2

3

4

5

6

气缸镗床

缸体轴瓦镗床

连杆瓦镗床

制动鼓镗床

卧式制动鼓镗床

气门座镗床

气缸磨镗床

1/10

1/10

1/10

1/10

1/10

1

1/10

最大镗孔直径

最大镗孔直径

最大镗孔直径

最大镗孔直径

最大镗孔直径

最大镗孔直径

最大镗孔直径9

其他

镗床

0 卧式电机座镗床最大镗孔直径

类组系主参数

代号名

称

代

号

名称

代

号

名称

折算系

数

名称

M 磨

床

仪表

磨床

1

2

3

4

5

6

7

9

仪表无心磨床

仪表内圆磨床

仪表平面磨床

仪表外圆磨床

抛光机

仪表万能外圆磨床

刀具磨床

仪表成形磨床

仪表齿轮磨床

1/10

1/10

1/10

1/10

1/10

1/10

1/10

1/10

1/10

最大磨削直径

最大磨削孔径

工作台面宽度

最大磨削直径

—

最大磨削直径

—

工作台面宽度

最大工件直径1

外圆

磨床

1

3

4

5

6

7

8

无心外圆磨床

宽砂轮无心外圆磨

床

外圆磨床

万能外圆磨床

宽砂轮外圆磨床

端面外圆磨床

多砂轮架外圆磨床

多片砂轮外圆磨床

1

1

1/10

1/10

1/10

1/10

1/10

1/10

最大磨削直径

最大磨削直径

最大磨削直径

最大磨削直径

最大磨削直径

最大回转直径

最大磨削直径

最大回转直径2

内圆

磨床

1

3

5

6

7

8

内圆磨床

带端面内圆磨床

立式行星内圆磨床

深孔内圆磨床

内外圆磨床

立式内圆磨床

1/10

1/10

1/10

1/10

1/10

1/10

最大磨削孔径

最大磨削孔径

最大磨削孔径

最大磨削孔径

最大磨削孔径

最大磨削孔径3

砂轮

机

1

2

3

4

5

落地砂轮机

悬挂砂轮机

台式砂轮机

除尘砂轮机

软轴砂轮机

砂带砂轮机

1/10

1/10

1/10

1/10

1/10

1/10

最大砂轮直径

最大砂轮直径

最大砂轮直径

最大砂轮直径

最大砂轮直径

最大砂轮直径4

坐标

磨床

1

2

单柱坐标磨床

双柱坐标磨床

1/10

1/10

工作台面宽度

工作台面宽度5

导轨

磨床

1

2

3

落地导轨磨床

悬臂导轨磨床

龙门导轨磨床

定梁龙门导轨磨床

1/100

1/100

1/100

1/100

最大磨削宽度

最大磨削宽度

最大磨削宽度

最大磨削宽度6

刀具

磨床

1

3

4

5

6

7

万能工具磨床

拉刀刃磨床

钻头刃磨床

滚刀刃磨床

铣刀盘刃磨床

圆锯片刃磨床

弧齿锥齿轮铣刀盘

1/10

1/10

1

1/10

1/10

1/100

1/10

最大回转直径

最大刃磨拉刀长度

最大刃磨钻头直径

最大刃磨滚刀直径

最大刃磨铣刀直径

最大刃磨锯片直径

最大刃磨铣刀盘直径

8 9

刃磨床

插齿刀刃磨床

矿井钻头刃磨床

1/10

1

最大刃磨插齿刀直径

最大工件直径

7 平面

及端

面磨

床

1

2

3

4

5

6

7

8

卧轴矩台平面磨床

立轴矩太平面磨床

卧轴圆台平面磨床

立轴圆台平面磨床

龙门平面磨床

卧轴双端面磨床

立轴双端面磨床

龙门双端面磨床

1/10

1/10

1/10

1/10

1/10

1/10

1/10

1/10

工作台面宽度

工作台面宽度

工作台面直径

工作台面直径

工作台面宽度

最大砂轮直径

最大砂轮直径

最大砂轮直径

8 曲轴、

凸轮

轴、花

键轴

及轧

辊磨

床

1

2

3

4

5

6

曲轴主轴颈磨床

曲轴磨床

凸轮轴磨床

轧辊磨床

曲线磨床

花键轴磨床

1/10

1/10

1/10

1/10

1/10

1/10

最大回转直径

最大回转直径

最大回转直径

最大磨削直径

最大磨削直径

最大磨削直径

9 工具

磨床

1

2

3

4

5

6

7

8

9

曲线磨床

模具工具磨床

铣刀磨床

钻头沟背磨床

铲齿车刀成形磨床

丝锥铲梢磨床

丝锥沟槽磨床

丝锥方尾磨床

卡观磨床

圆板牙铲磨床

1/10

1/10

1/10

1

1/10

1

1

1

1/10

1

最大磨削长度

工作台面宽度

工作台面宽度

最大钻头直径

最大磨削宽度

最大丝锥直径

最大丝锥直径

最大丝锥直径

最大磨削宽度

最大圆板牙螺纹直径

关键字:金属切削机床

类组系主参数

代号名

称

代

号

名称

代

号

名称

折算系

数

名称

2M 磨

床

1

超精

机

2

3

4

6

7

内圆超精磨

外圆超精磨

无心超精磨

端面超精磨

平面超精磨

1/10

1/10

1/10

1/10

1/10

最大磨削孔径

最大磨削直径

最大磨削直径

最大磨削直径

最大磨削宽度2

内圆

珩磨

1

2

卧式内圆珩磨机

立式内圆珩磨机

1/10

1/10

最大珩孔直径

最大珩孔直径

机 3

4

8

9

摇臂式内圆珩磨机

龙门式内圆珩磨机

框架式内圆珩磨机

多轴立式顺序内圆珩

磨机

1/10

1/10

1/10

1/10

最大珩孔直径

最大珩孔直径

最大珩孔直径

最大珩孔直径

3 外圆

及其

他珩

磨机

1

2

5

外圆珩磨机

平面珩磨机

球面珩磨机

1/10

1/10

1/10

最大珩磨直径

最大珩磨宽度

最大珩磨直径

4 抛光

机

2

4

5

6

7

8

半导体抛光机

内圆抛光机

曲轴抛光机

薄板抛光机

落地抛光机

台式抛光机

钢带抛光机

1/10

1/10

1/10

1/10

1/10

1/10

1/10

抛光轮直径

抛光轮直径

最大回转直径

最大抛光宽度

抛光轮直径

抛光轮直径

最大抛光轮宽度

5 砂带

抛光

及磨

削机

床

1

3

4

5

6

7

8

9

无心砂带抛光机

外圆砂带抛光机

平面砂带抛光机

砂带机

凸轮轴砂带抛光机

无心砂带磨床

外圆砂带磨床

平面砂带磨床

万能砂带磨床

1/10

1/10

1/10

1/10

1/10

1/10

1/10

1/10

1/10

最大抛光直径

最大抛光直径

最大抛光宽度

砂带宽度

最大回转直径

最大磨削直径

最大磨削直径

最大磨削宽度

最大磨削宽度

6 刀具

刃磨

及研

磨机

床

1

2

3

4

5

6

7

8

9

万能刀具刃磨床

圆板牙刃磨床

车刀刃研磨机

梳刀刃磨床

铰刀刃磨床

成形铣刀刃磨床

丝锥刃磨床

铰刀研磨机

锉丝板研磨机

剪切刀片刃磨床

1/10

1

1

1

1

1

1

1

1

1/100

最大回转直径

最大圆板牙螺纹直径

最大车刀宽度

最大梳刀直径

最大铰刀直径

最大铣刀直径

最大丝锥直径

最大铰刀直径

最大磨削宽度

最大磨削长度

7 可转

位刀

片磨

削机

床

1

2

可转位刀片双端面研

究床

可转位刀片周边磨床

可转位刀片负倒刃磨

床

1/10

1

1

研磨盘直径

最大刀片内切圆直径

最大刀片内切圆直径

8 研磨

机

1

2

平面研磨机

内外圆研磨机

1/10

1

研磨盘直径

最大研磨直径

3 4 6 7 9 立式内圆研磨机

双盘研磨机

曲面研磨机

中心孔研磨机

挤压研磨机

1/10

1/10

1/10

1/10

1

最大研磨直径

研磨盘直径

最大研磨宽度

最大工件直径

磨料挤出率

9 其他

磨床

1

3

4

5

6

螺旋面磨床

多用磨床

中心钻铲磨床

中心孔磨床

立式万能磨床

凸轮磨床

1/10

1/10

1

1/10

1/10

1/10

最大回转直径

最大回转直径

最大磨削直径

最大工件直径

最大磨削直径

最大回转直径

关键字:金属切削机床

类组系主参数

代号名称

代

号

名称

代

号

名称

折算

系数

名称

3M 磨床1

球轴

承套

圈沟

磨床

1

2

3

4

5

6

轴承套圈端面沟磨床

摆式轴承内圈沟磨床

摆式轴承外圈沟磨床

轴承内圈沟磨床

轴承外圈沟磨床

调心轴承内圈沟磨床

调心轴承外圈沟磨床

1/10

1/10

1/10

1/10

1/10

1/10

1/10

最大工件孔径

最大工件孔径

最大工件直径

最大工件孔径

最大工件直径

最大工件孔径

最大工件直径2

滚子

轴承

套圈

滚道

磨床

1

2

3

4

5

6

7

8

轴承套圈内圆磨床

轴承内圈滚道磨床

轴承内圆挡边磨床

轴承外圆滚道磨床

轴承套圈端面磨床

调心轴承内圆滚道磨床

轴承外圆滚道挡边磨床

轴承内圆滚道挡边磨床

轴承外圆挡边磨床

1/10

1/10

1/10

1/10

1/10

1/10

1/10

1/10

1/10

最大磨削孔径

最大工件孔径

最大工件孔径

最大工件直径

最大工件直径

最大工件孔径

最大工件直径

最大工件孔径

最大工件直径3

轴承

套圈

超精

机

1

2

3

4

5

6

9

轴承内圈沟超精机

轴承外圈沟超精机

轴承内圈滚道超精机

轴承外圈滚道超精机

调心轴承内圈滚道超精

机

调心轴承外圈滚道超精

机

1/10

1/10

1/10

1/10

1/10

1/10

1/10

最大工件孔径

最大工件直径

最大工件孔径

最大工件直径

最大工件直径

最大工件直径

最大工件孔径

轴承套圈端面超精机

5 叶片

磨削

机床

1

2

3

5

6

7

横磨叶背仿形磨床

横磨叶盆仿形磨床

纵磨叶片仿形磨床

叶片前后缘倒角机

叶片根部仿形磨床

叶片榫头磨床

1/10

1/10

1/10

1/10

1/10

1/10

最大工件长度

最大工件长度

最大工件长度

最大工件长度

最大工件长度

最大工件长度

6 滚子

加工

机床

1

2

3

4

5

6

7

8

9

圆锥滚子无心磨床

圆锥滚子超精机

圆柱滚子超精机

圆柱滚子无心超精机

圆柱滚子端面研磨机

圆锥滚子球形端面磨床

圆锥滚子球形端面研磨

机

滚子端面超精机

球面滚子无心磨床

球面滚子球形端面磨床

1

1

1

1

1

1

1

1

1

1

最大工件直径

最大工件直径

最大工件直径

最大工件直径

最大工件直径

最大工件直径

最大工件直径

最大工件直径

最大工件直径

最大工件直径

7 钢球

加工

机床

1

2

4

6

7

8

9

立式钢球磨球机

立式钢球研球机

立式钢球光球机

钢球磨球机

钢球研球机

钢球无心磨床

钢球光球机

1/10

1/10

1/10

1/10

1/10

1

1/10

砂轮直径

研球板直径

光球板直径

砂轮直径

研球板直径

最大钢球直径

光球板直径

8

气

门、

活塞

及活

塞环

磨削

机床

2

3

5

7

8

气门座面斜棱磨床

活塞环倒角磨床

活塞环端面磨床

活塞椭圆磨床

活塞环外圆超精机

活塞销超精机

1

1/10

1/10

1/10

1/10

1

最大磨削直径

最大磨削直径

最大磨削直径

最大磨削直径

最大磨削直径

最大磨削直径

9

汽

车、

拖拉

机修

磨机

床

2

3

4

5

6

7

8

曲轴修磨机

气门磨床

气门座修磨机

气门座研磨机

制动片修磨机

气缸平面修磨机

气缸珩磨机

1/10

1

1

1/10

1/10

最大修磨直径

最大磨削直径

最大磨削直径

—

—

最大磨削宽度

最大珩孔直径

关键字:金属切削机床

类组系主参数

代号名

称

代

号

名

称

代

号

名称

折算

系数

名称

Y 齿

轮

加

工

机

床

1

2

3

4

5

6

8

仪

表

齿

轮

加

工

机

小模数齿轮滚齿机

小模数轴齿轮滚齿机

小模数齿轮铣齿机

小模数端面齿轮滚齿机

小模数齿轮插齿机

小模数齿轮刨齿机

小模数齿轮抛光机

1/10

1/10

1/10

1/10

1/10

1/10

1/10

最大工件直径

最大工件直径

最大工件直径

最大工件直径

最大工件直径

最大工件直径

—2

1

2

3

4

5

6

7

8

9

锥

齿

轮

加

工

机

弧齿锥齿轮磨齿机

弧齿锥齿轮粗切机

弧齿锥齿轮铣齿机

直齿锥齿轮刨齿机

直齿锥齿轮粗切机

锥齿轮研齿机

直齿锥齿轮磨齿机

直齿锥齿轮铣齿机

直齿锥齿轮拉齿机

弧齿锥齿轮拉齿机

1/10

1/10

1/10

1/10

1/10

1/10

1/10

1/10

1/10

1/10

最大工件直径

最大工件直径

最大工件直径

最大工件直径

最大工件直径

最大工件直径

最大工件直径

最大工件直径

最大工件直径

最大工件直径3

1

2

3

4

5

6

7

8

滚

齿

及

铣

齿

机

滚齿机

摆线齿轮铣齿机

非圆齿轮铣齿机

非圆齿轮滚齿机

双轴滚齿机

卧式滚齿机

蜗轮滚齿机

球面蜗轮滚齿机

1/10

1/10

1/10

1/10

1/10

1/10

1/10

1/10

最大工件直径

最大工件直径

最大工件直径

最大工件回转直径

最大工件直径

最大工件直径

最大工件直径

最大工件直径4

1

2

3

6

7

8

剃

齿

及

珩

齿

机

立式剃齿机

剃齿机

轴齿轮剃齿机

珩齿机

蜗杆珩轮珩齿机

内齿珩轮珩齿机

1/10

1/10

1/10

1/10

1/10

1/10

最大工件直径

最大工件直径

最大工件直径

最大工件直径

最大工件直径

最大工件直径5

1

2

3

4

5

6

8

插

齿

机

插齿机

端面齿插齿机

非圆齿轮插齿机

万能斜齿插齿机

人字齿轮插齿机

扇形齿轮插齿机

齿条插齿机

1/10

1/10

1/10

1/10

1/10

1/10

1/10

最大工件直径

最大工件直径

最大工件回转直径

最大工件直径

最大工件直径

最大工件直径

最大工件长度

6 0 花花键轴铣床1/10 最大铣削直径

2 4 键

轴

铣

床

万能花键轴铣床

瓦楞辊铣床

1/10

1/10

最大铣削直径

最大铣削直径

7 0

1

2

3

4

5

6

齿

轮

磨

齿

机

碟形砂轮磨齿机

锥形砂轮磨齿机

蜗杆砂轮磨齿机

成形砂轮磨齿机

大平面砂轮磨齿机

内齿轮磨齿机

摆线齿轮磨齿机

1/10

1/10

1/10

1/10

1/10

1/10

1/10

最大工件直径

最大工件直径

最大工件直径

最大工件直径

最大工件直径

最大工件顶圆直径

最大工件直径

8 0

1

2

5

6

7

8

9

其

他

齿

轮

加

工

机

车齿机

齿轮挤齿机

内齿轮挤齿机

齿条铣齿机

人字齿轮铣齿机

人字齿轮刨齿机

弧面锥链轮刨齿机

蜗杆珩轮修磨机

1/10

1/10

1/10

1/10

1/10

1/10

1/10

1/10

最大工件直径

最大工件直径

最大工件直径

最大工件直径

最大工件直径

最大工件直径

最大工件直径

最大工件直径

9 0

1

2

3

4

5

8

9

齿

轮

倒

角

及

检

查

机

锥齿轮淬火机

轴锥齿轮淬火机

锥齿轮倒角机

齿轮倒角机

齿轮倒棱机

锥齿轮滚动检查机

弧齿锥齿轮铣刀盘检查

机

齿轮噪声检查机

1/10

1/10

1/10

1/10

1/10

1/10

1/10

1/10

最大工件直径

最大工件直径

最大工件直径

最大工件直径

最大工件直径

最大工件直径

最大刀盘直径

最大工件直径

关键字:金属切削机床

类组系主参数

代号名

称

代

号

名

称

代

号

名称

折算

系数

名称

S 螺

纹

加

工

机

床

3

套

丝

机

套丝机

1

最大套丝直径4

攻

丝

机

1

2

4

台式攻丝机

立式功丝机

螺母功丝机

柜式功丝机

1

1

1

1

最大套丝直径

最大套丝直径

最大套丝直径

最大套丝直径

6 7 8 卧式钻孔攻丝机

板牙功丝机

卧式功丝机

1

1

1/10

最大套丝直径

最大套丝直径

最大套丝直径

6 螺

纹

铣

床

1

2

3

5

丝杠铣床

螺纹铣床

短螺纹铣床

万能螺纹铣床

蜗杆铣床

1/10

1/10

1/10

1/10

1/10

最大铣削直径

最大铣削直径

最大铣削直径

最大铣削直径

最大工件直径

7 螺

纹

磨

床

2

3

4

5

6

7

8

9

丝锥磨床

螺纹磨床

丝杠磨床

万能螺纹磨床

内螺纹磨床

蜗杆磨床

滚刀铲磨床

小模数滚刀铲磨床

1/10

1/10

1/10

1/10

1/10

1/10

1/10

1/10

最大磨削直径

最大工件直径

最大工件直径

最大工件直径

最大磨削直径

最大工件直径

最大工件直径

最大工件直径

8 螺

纹

磨

床

5

6

7

8

9

螺母车床

丝杠车床

螺纹车床

丝锥螺纹车床

多头螺纹车床

1

1/100

1/10

1/10

1/10

最大车削直径

最大工件长度

最大车削直径

最大车削直径

最大车削直径

关键字:金属切削机床

类组

系

主参数

代号名

称

代

号

名

称

代

号

名称

折算

系数

名称

X 铣

床

仪

表

铣

床

1

2

3

4

5

6

台式工具铣床

台式车铣床

台式仿形铣床

台式超精铣床

立式台铣床

卧式台铣床

1/10

1/10

1/10

1/10

1/10

1/10

工作台面宽度

工作台面宽度

工作台面宽度

工作台面宽度

工作台面宽度

工作台面宽度1

悬

臂

及

滑

枕

铣

1

2

3

6

7

悬臂铣床

悬臂镗铣床

悬臂镗铣床

定镗铣床

卧式滑枕铣床

立式滑枕铣床

1/100

1/100

1/100

1/100

1/100

1/100

工作台面宽度

工作台面宽度

工作台面宽度

工作台面宽度

工作台面宽度

工作台面宽度

床

2 龙

门

铣

床

1

2

3

4

6

7

8

龙门铣床

龙门镗铣床

龙门镗铣床

定梁龙门铣床

定梁龙门镗铣床

龙门移动铣床

定梁龙门移动铣床

落地龙门镗铣床

1/100

1/100

1/100

1/100

1/100

1/100

1/100

1/100

工作台面宽度

工作台面宽度

工作台面宽度

工作台面宽度

工作台面宽度

工作台面宽度

工作台面宽度

工作台面宽度

3 平

面

铣

床

1

3

4

5

6

8

圆台铣床

立式平面铣床

单柱平面铣床

双柱平面铣床

端面铣床

双端面铣床

落地端面铣床

1/100

1/100

1/100

1/100

1/100

1/100

1/100

工作台面直径

工作台面宽度

工作台面宽度

工作台面宽度

工作台面宽度

工作台面宽度

最大铣轴垂直移动距离

4 仿

形

铣

床

1

2

3

4

5

6

7

平面刻模铣床

立替刻模铣床

平面仿形铣床

立体仿形铣床

立式立体仿形铣床

叶片仿形铣床

立式叶片仿形铣床

1/10

1/10

1/10

1/10

1/10

1/10

1/10

缩放仪中心距

缩放仪中心距

最大铣削宽度

最大铣削宽度

最大铣削宽度

最大铣削宽度

最大铣削宽度

5 立

式

升

降

台

铣

床

1

2

3

4

5

6

7

8

立式升降台铣床

立式升降台镗铣床

摇臂铣床

万能摇臂铣床

摇臂镗铣床

转塔升降台铣床

立式滑枕升降台铣床

万能滑枕升降台铣床

圆弧铣床

1/10

1/10

1/10

1/10

1/10

1/10

1/10

1/10

1/10

工作台面宽度

工作台面宽度

工作台面宽度

工作台面宽度

工作台面宽度

工作台面宽度

工作台面宽度

工作台面宽度

工作台面宽度

6 卧

式

升

降

台

铣

床

1

2

3

4

5

6

卧式升降台铣床

万能升降台铣床

万能回转头铣床

万能摇臂铣床

卧式回转头铣床

广用万能铣床

卧式滑枕升降台铣床

1/10

1/10

1/10

1/10

1/10

1/10

1/10

工作台面宽度

工作台面宽度

工作台面宽度

工作台面宽度

工作台面宽度

工作台面宽度

工作台面宽度

7 床

身

铣

床

1

2

3

4

床身铣床

转塔床身铣床

立柱移动床身铣床

立柱移动转塔床身铣床

1/100

1/100

1/100

1/100

工作台面宽度

工作台面宽度

工作台面宽度

工作台面宽度

各类机床型号分类标准化管理部编码-[99968T-6889628-J68568-1689N]

课题1 金属切削机床 金属切削机床是用刀具切削的方法将金属毛坯加工成机器零件的机器,它是制造机器的机器,所以又称为“工作母机”,习惯上简称为机床。机床是机械制造的基础机械,其技术水平的高低,质量的好坏,对机械产品的生产率和经济效益都有重要的影响。金属切削机床诞生到现在已经有一百多年了,随着工业化的发挥咱,机床品种越来越多,技术也越来越复杂。我国第三次工业普查的结果表明,截止到1995年底,我国机床拥有量为383.52万台,其中金属切削机床为298.39万台,已占机床总数的77.80%。 一、金属切削机床的分类、型号与主要技术参数 机床主要是按加工方法和所用刀具进行分类,根据国家制定的机床型号编制方法,机床分为11大类: 车床,钻床,镗床,磨床,齿轮加工机床,螺纹加工机床,铣床,刨插床,拉床,锯床和其他机床。 在每一类机床中,又按工艺范围,布局型式和结构性能分为若干组,每一组又分为若干个系(系列)。 除了上述基本分类方法外,还有其它分类方法: 1.按照万能性程度,机床可分为: ①通用机床:这类机床的工艺范围很宽,可以加工一定尺寸范围内的多种类型零件,完成多种多样的工序。如,卧式车床,万能升降台铣床,万能外圆磨床等。 ②专门化机床:这类机床的工艺范围较窄,只能用于加工不同尺寸的一类或几类零件的一种(或几种)特定工序。如,丝杆车床,凸轮轴车床等。 ③专用机床:这类机床的工艺范围最窄,通常只能完成某一特定零件的特定工序。如,加工机床主轴箱体孔的专用镗床,加工机床导轨的专用导轨磨床等。它是根据特定的工艺要求专门设计,制造的,生产率和自动化程度较高,使用于大批量生产。组合机床也属于专用机床。 2.按照机床的工作精度,可分为普通精度机床,精密机床和高精度机床。 3.按照重量和尺寸,可分为仪表机床,中型机床(一般机床),大型机床(质量大于10t),重型机床(质量在30t以上)和超重型机床(质量在100t以上)。 4.按照机床主要器官的数目,可分为单轴,多轴,单刀,多刀机床等。 5.按照自动化程度不同,可分为普通,半自动和自动机床。自动机床具有完整的自动工作循环,包括自动装卸工件,能够连续的自动加工出工件。半自动机床也有完整的自动工作循环,但装卸工件还需人工完成,因此不能连续地加工。

由上述可知,机床型号是由汉语拼音字母和阿拉伯数字按一定的规律组合而成的。 例如:CM6132型精密卧式车床,型号中的字母和数字含义如下: (1)机床的类代号 用大写的汉语拼音字母表示。必要时,每类可分为若干分类。机床的类代号,按其相对应的汉字字音读音。机床的类和分类代号见下表 (2)机床特性代号 机床特性分为通用特性和结构特性。 1)通用特性代号 用大写的汉语拼音字母表示,位于类代号之后。

例如 CK6140型车床。K表示该车床具有程序控制特性,写在类别代号C之后。通用特性代号有固定的含义,见下表。 2)结构特性 它只在同类机床中起区分机床结构、性能不同的作用。 当型号中有通用特性代号时,结构特性代号排在通用特性代号之后,否则结构特性代号直接排在类代号之后。 例如 CA6140型卧式车床型号中的“A” 是结构特性代号,以区分与C6140型卧式车床主参数相同,但结构不同。 (3)机床的组、系代号 每类机床划分为十个组,每个组又划分为十个系(系列),分别用一位阿拉伯数字表示,位于类代号或特性代号之后。系代号位于组代号之后。 (4)机床的主参数代号 机床主参数在机床型号中用折算值表示,位于组、系代号之后。 主参数等于主参数代号(折算值)除以折算系数。 例如卧式车床的主参数折算系数为1/10,所以CA6140型卧式车床的主参数为400mm。 常见机床的主参数名称及折算系数见下表。 (5)机床的重大改进顺序号 当机床的结构、性能有更高的要求,并需按新产品重新设计、试制和鉴定时,按改进的先后顺序选用A、B、C、…等汉语拼音字母(但“I、O”两个字母不得选用),加在型号基本部分的尾部,以区别原机床型号。 例如 M1432A表示经第一次重大改进后的万能外圆磨床。

课题1金属切削机床 金属切削机床是用刀具切削的方法将金属毛坯加工成机器零件的机器,它是制造机器的机器,所以又称为“工作母机”,习惯上简称为机床。机床是机械制造的基础机械,其技术水平的高低,质量的好坏,对机械产品的生产率和经济效益都有重要的影响。金属切削机床诞生到现在已经有一百多年了,随着工业化的发挥咱,机床品种越来越多,技术也越来越复杂。我国第三次工业普查的结果表明,截止到1995年底,我国机床拥有量为383.52万台,其中金属切削机床为298.39万台,已占机床总数的77.80%。 一、金属切削机床的分类、型号 机床主要是按加工方法和所用刀具进行分类,根据国家制定的机床型号编制方法,机床分为11大类: 车床,钻床,镗床,磨床,齿轮加工机床,螺纹加工机床,铣床,刨插床,拉床,锯床和其他机床。 在每一类机床中,又按工艺范围,布局型式和结构性能分为若干组,每一组又分为若干个系(系列)。 除了上述基本分类方法外,还有其它分类方法: 1.按照万能性程度,机床可分为: ①通用机床:这类机床的工艺范围很宽,可以加工一定尺寸范围内的多种类型零件,完成多种多样的工序。如,卧式车床,万能升降台铣床,万能外圆磨床等。 ②专门化机床:这类机床的工艺范围较窄,只能用于加工不同尺寸的一类或几类零件的一种(或几种)特定工序。如,丝杆车床,凸轮轴车床等。 ③专用机床:这类机床的工艺范围最窄,通常只能完成某一特定零件的特定工序。如,加工机床主轴箱体孔的专用镗床,加工机床导轨的专用导轨磨床等。它是根据特定的工艺要求专门设计,制造的,生产率和自动化程度较高,使用于大批量生产。组合机床也属于专用机床。 2.按照机床的工作精度,可分为普通精度机床,精密机床和高精度机床。 3.按照重量和尺寸,可分为仪表机床,中型机床(一般机床),大型机床(质量大于10t),重型机床(质量在30t以上)和超重型机床(质量在100t以上)。 4.按照机床主要器官的数目,可分为单轴,多轴,单刀,多刀机床等。

关键字:金属切削机床 金属切削机床统一名称和类、组、系划分表

2 3 4 5 7 8 双柱立式车床 单柱移动立式车床 双柱移动立式车床 工作台移动单柱立式 车床 定梁单柱立式车床 定梁双柱立式车床 1/100 1/100 1/100 1/100 1/100 1/100 最大车削直径 最大车削直径 最大车削直径 最大车削直径 最大车削直径 最大车削直径 6 落地及卧式车床0 1 2 3 4 5 落地车床 卧式车床 马鞍车床 轴车床 卡盘车床 球面车床 1/100 1/10 1/10 1/10 1/10 1/10 最大工件回转直 径 床身上最大回转 直径 床身上最大回转 直径 床身上最大回转 直径 床身上最大回转 直径 刀架上最大回转 直径 7 仿形及多刀车床0 1 转塔仿形车床 仿形车床 1/10 1/10 刀架上最大车削 直径

2 3 4 5 6 7 8 卡盘仿形车床 立式仿形车床 转塔卡盘多刀车床 多刀车床 卡盘多刀车床 立式多刀车床 异形仿形车床 1/10 1/10 1/10 1/10 1/10 1/10 1/10 刀架上最大车削 直径 刀架上最大车削 直径 最大车削直径 刀架上最大车削 直径 刀架上最大车削 直径 刀架上最大车削 直径 刀架上最大车削 直径 刀架上最大车削 直径 8 轮、轴、辊、锭及铲 齿车床0 1 2 3 4 5 7 车轮车床 车轴车床 动轮曲拐销车床 轴颈车床 轧辊车床 钢锭车床 立式车轮车床 1/100 1/10 1/100 1/100 1/10 1/10 1/100 最大工件直径 最大工件直径 最大工件直径 最大工件直径 最大工件直径 最大工件直径 最大工件直径

类 别 车 床 钻 床 镗 床 磨床 齿轮加 工机床 螺纹加 工机床 铣 床 刨 插 床 拉 床 特种加 工机床 锯 床 其他 车床代 号 C Z T M 2M 3M Y S X B L D G Q 读 音 车钻镗磨磨磨牙丝铣刨拉电割其 机床型号应完整地表示出机床的名称、主要技术参数与性能。 目前我国机床型号是按GB/T 15375-1994 金属切削机床型号编制方法》编制的。型号由基本部分和辅助部分组成,中间用“/” 隔开,读作“之”。前者需统一管理,后者纳人型号与否由企业自定。型号构成如下: 由上述可知,机床型号是由汉语拼音字母和阿拉伯数字按一定的规律组合而成的。 例如:CM6132型精密卧式车床,型号中的字母和数字含义如下: (1)机床的类代号 用大写的汉语拼音字母表示。必要时,每类可分为若干分类。机床的类代号,按其相对应的汉字字音读音。机床的类和分类代号见下表 (2)机床特性代号 机床特性分为通用特性和结构特性。 1)通用特性代号 用大写的汉语拼音字母表示,位于类代号之后。

例如 CK6140型车床。K表示该车床具有程序控制特性,写在类别代号C之后。通用特性代号有固定的含义,见下表。 2)结构特性 它只在同类机床中起区分机床结构、性能不同的作用。 当型号中有通用特性代号时,结构特性代号排在通用特性代号之后,否则结构特性代号直接排在类代号之后。 例如 CA6140型卧式车床型号中的“A” 是结构特性代号,以区分与C6140型卧式车床主参数相同,但结构不同。 (3)机床的组、系代号 每类机床划分为十个组,每个组又划分为十个系(系列),分别用一位阿拉伯数字表示,位于类代号或特性代号之后。系代号位于组代号之后。 (4)机床的主参数代号 机床主参数在机床型号中用折算值表示,位于组、系代号之后。 主参数等于主参数代号(折算值)除以折算系数。 例如卧式车床的主参数折算系数为1/10,所以CA6140型卧式车床的主参数为400mm。 常见机床的主参数名称及折算系数见下表。 机床名称主参数名称主要数折算系数 卧式车床床身上最大回转直径1/10 摇臂钻床最大钻孔直径1 卧式坐标镗床工作台面宽度1/10 外圆磨床最大磨削直径1/10 立式升降台铣床工作台面宽度1/10 卧式升降台铣床工作台面宽度1/10 龙门刨床最大刨削宽度1/100 牛头刨床最大刨削长度1/10 (5)机床的重大改进顺序号 当机床的结构、性能有更高的要求,并需按新产品重新设计、试制和鉴定时,按改进的先后顺序选用A、B、C、…等汉语拼音字母(但“I、O”两个字母不得选用),加在型号基本部分的尾部,以区别原机床型号。 例如 M1432A表示经第一次重大改进后的万能外圆磨床。

各类机床型号分类 This manuscript was revised on November 28, 2020

课题1 金属切削机床 金属切削机床是用刀具切削的方法将金属毛坯加工成机器零件的机器,它是制造机器的机器,所以又称为“工作母机”,习惯上简称为机床。机床是机械制造的基础机械,其技术水平的高低,质量的好坏,对机械产品的生产率和经济效益都有重要的影响。金属切削机床诞生到现在已经有一百多年了,随着工业化的发挥咱,机床品种越来越多,技术也越来越复杂。我国第三次工业普查的结果表明,截止到1995年底,我国机床拥有量为383.52万台,其中金属切削机床为298.39万台,已占机床总数的77.80%。 一、金属切削机床的分类、型号与主要技术参数 机床主要是按加工方法和所用刀具进行分类,根据国家制定的机床型号编制方法,机床分为11大类: 车床,钻床,镗床,磨床,齿轮加工机床,螺纹加工机床,铣床,刨插床,拉床,锯床和其他机床。 在每一类机床中,又按工艺范围,布局型式和结构性能分为若干组,每一组又分为若干个系(系列)。 除了上述基本分类方法外,还有其它分类方法: 1.按照万能性程度,机床可分为: ①通用机床:这类机床的工艺范围很宽,可以加工一定尺寸范围内的多种类型零件,完成多种多样的工序。如,卧式车床,万能升降台铣床,万能外圆磨床等。 ②专门化机床:这类机床的工艺范围较窄,只能用于加工不同尺寸的一类或几类零件的一种(或几种)特定工序。如,丝杆车床,凸轮轴车床等。 ③专用机床:这类机床的工艺范围最窄,通常只能完成某一特定零件的特定工序。如,加工机床主轴箱体孔的专用镗床,加工机床导轨的专用导轨磨床等。它是根据特定的工艺要求专门设计,制造的,生产率和自动化程度较高,使用于大批量生产。组合机床也属于专用机床。 2.按照机床的工作精度,可分为普通精度机床,精密机床和高精度机床。 3.按照重量和尺寸,可分为仪表机床,中型机床(一般机床),大型机床(质量大于10t),重型机床(质量在30t以上)和超重型机床(质量在100t以上)。 4.按照机床主要器官的数目,可分为单轴,多轴,单刀,多刀机床等。 5.按照自动化程度不同,可分为普通,半自动和自动机床。自动机床具有完整的自动工作循环,包括自动装卸工件,能够连续的自动加工出工件。半自动机床也有完整的自动工作循环,但装卸工件还需人工完成,因此不能连续地加工。

普通机床的类别代号集团标准化办公室:[VV986T-J682P28-JP266L8-68PNN]

普通机床的类别代号 由上述可知,机床型号是由汉语拼音字母和阿拉伯数字按一定的规律组合而成的。 例如:CM6132型精密卧式车床,型号中的字母和数字含义如下: (1)机床的类代号 用大写的汉语拼音字母表示。必要时,每类可分为若干分类。机床的类代号,按其相对应的汉字字音读音。机床的类和分类代号见下表 (2)机床特性代号 机床特性分为通用特性和结构特性。 1)通用特性代号 用大写的汉语拼音字母表示,位于类代号之后。 例如CK6140型车床。K表示该车床具有程序控制特性,写在类别代号C之后。通用特性代号有固定的含义,见下表。 2)结构特性 它只在同类机床中起区分机床结构、性能不同的作用。 当型号中有通用特性代号时,结构特性代号排在通用特性代号之后,否则结构特性代号直接排在类代号之后。 例如CA6140型卧式车床型号中的“A”是结构特性代号,以区分与C6140型卧式车床主参数相同,但结构不同。 (3)机床的组、系代号 每类机床划分为十个组,每个组又划分为十个系(系列),分别用一位阿拉伯数字

表示,位于类代号或特性代号之后。系代号位于组代号之后。 (4)机床的主参数代号 机床主参数在机床型号中用折算值表示,位于组、系代号之后。 主参数等于主参数代号(折算值)除以折算系数。 例如卧式车床的主参数折算系数为1/10,所以CA6140型卧式车床的主参数为400mm。 常见机床的主参数名称及折算系数见下表。 (5)机床的重大改进顺序号 当机床的结构、性能有更高的要求,并需按新产品重新设计、试制和鉴定时,按改进的先后顺序选用A、B、C、…等汉语拼音字母(但“I、O”两个字母不得选用),加在型号基本部分的尾部,以区别原机床型号。 例如M1432A表示经第一次重大改进后的万能外圆磨床。

普通机床的类别代号 Prepared on 24 November 2020

由上述可知,机床型号是由汉语拼音字母和阿拉伯数字按一定的规律组合而成的。例如:CM6132型精密卧式车床,型号中的字母和数字含义如下: (1)机床的类代号用大写的汉语拼音字母表示。必要时,每类可分为若干分类。机床的类代号,按其相对应的汉字字音读音。机床的类和分类代号见下表 (2)机床特性代号机床特性分为通用特性和结构特性。1)通用特性代号用大写的汉语拼音字母表示,位于类代号之后。例如 CK6140型车床。K表示该车床具有程序控制特性,写在类别代号C之后。通用特性代号有固定的含义,见下表。 2)结构特性它只在同类机床中起区分机床结构、性能不同的作用。当型号中有通用特性代号时,结构特性代号排在通用特性代号之后,否则结构特性代号直接排在类代号之后。例如 CA6140型卧式车床型号中的“A” 是结构特性代号,以区分与C6140型卧式车床主参数相同,但结构不同。 (3)机床的组、系代号每类机床划分为十个组,每个组又划分为十个系(系列),分别用一位阿拉伯数字表示,位于类代号或特性代号之后。系代号位于组代号之后。 (4)机床的主参数代号机床主参数在机床型号中用折算值表示,位于组、系代号之后。主参数等于主参数代号(折算值)除以折算系数。例如卧式车床的主参数折算系数为1/10,所以CA6140型卧式车床的主参数为400mm。常见机床的主参数名称及折算系数见下表。

(5)机床的重大改进顺序号当机床的结构、性能有更高的要求,并需按新产品重新设计、试制和鉴定时,按改进的先后顺序选用A、B、C、…等汉语拼音字母(但“I、O”两个字母不得选用),加在型号基本部分的尾部,以区别原机床型号。例如 M1432A表示经第一次重大改进后的万能外圆磨床。

机床型号编制 滕州市龙泉中杰机床为您提供 GB/T15375-94是现行机床型号编制标准 其中:(1)有“()”的代号或数字,当无内容时则不表示,若有内容则不带括号; (2)有“○”符号者,为大写的汉语拼音字母; (3)有“△”符号者,为阿拉伯数字; (4)有“”符号者,为大写的汉语拼音字母,或阿拉伯数字,或两者兼有之。 在整个型号规定中,最重要的是:类代号、组代号、主参数以及通用特性代号和结构特性代号。 (一)机床的类代号:见上表 (二)特性代号: 1.通用特性代号 2. 代号予以区分,如A、D、E等。 (三)机床的组系代号:同类机床因用途、性能、结构相近或有派生而分为若干组。

C5 立式车床, 其中,C51 单柱立式车床、C52 双柱立式车床 (四)机床主参数代号:反映机床加工性能的主要数据。表4-4

(五)机床型号举例 CA6140 C 车床(类代号) A 结构特性代号 6 组代号(落地及卧式车床) 1 系代号(普通落地及卧式车床) 主参数(最大加工件回转直径400mm) XKA5032A X铣床(类代号) K 数控(通用特性代号) A (结构特性代号) 50 立式升降台铣床(组系代号) 32 工作台面宽度320mm(主参数) A 第一次重大改进(重大改进序号)MGB1432 M 磨床(类代号) G 高精度(通用特性代号) B 半自动(通用特性代号) 14 万能外圆磨床(组系代号) 32 最大磨削外径320mm(主参数)C2150×6 C 车床(类代号) 21 多轴棒料自动车床(组系代号) 50 最大棒料直径50mm(主参数) 6 轴数为6(第二主参数)

各类机床型号分类

课题1金属切削机床 金属切削机床是用刀具切削的方法将金属毛坯加工成机器零件的机器,它是制造机器的机器,所以又称为“工作母机”,习惯上简称为机床。机床是机械制造的基础机械,其技术水平的高低,质量的好坏,对机械产品的生产率和经济效益都有重要的影响。金属切削机床诞生到现在已经有一百多年了,随着工业化的发挥咱,机床品种越来越多,技术也越来越复杂。我国第三次工业普查的结果表明,截止到1995年底,我国机床拥有量为383.52万台,其中金属切削机床为298.39万台,已占机床总数的77.80%。 一、金属切削机床的分类、型号 机床主要是按加工方法和所用刀具进行分类,根据国家制定的机床型号编制方法,机床分为11大类: 车床,钻床,镗床,磨床,齿轮加工机床,螺纹加工机床,铣床,刨插床,拉床,锯床和其他机床。

在每一类机床中,又按工艺范围,布局型式和结构性能分为若干组,每一组又分为若干个系(系列)。 除了上述基本分类方法外,还有其它分类方法: 1.按照万能性程度,机床可分为: ①通用机床:这类机床的工艺范围很宽,可以加工一定尺寸范围内的多种类型零件,完成多种多样的工序。如,卧式车床,万能升降台铣床,万能外圆磨床等。 ②专门化机床:这类机床的工艺范围较窄,只能用于加工不同尺寸的一类或几类零件的一种(或几种)特定工序。如,丝杆车床,凸轮轴车床等。 ③专用机床:这类机床的工艺范围最窄,通常只能完成某一特定零件的特定工序。如,加工机床主轴箱体孔的专用镗床,加工机床导轨的专用导轨磨床等。它是根据特定的工艺要求专门设计,制造的,生产率和自动化程度

较高,使用于大批量生产。组合机床也属于专用机床。 2.按照机床的工作精度,可分为普通精度机床,精密机床和高精度机床。 3.按照重量和尺寸,可分为仪表机床,中型机床(一般机床),大型机床(质量大于10t),重型机床(质量在30t以上)和超重型机床(质量在100t以上)。 4.按照机床主要器官的数目,可分为单轴,多轴,单刀,多刀机床等。 5.按照自动化程度不同,可分为普通,半自动和自动机床。自动机床具有完整的自动工作循环,包括自动装卸工件,能够连续的自动加工出工件。半自动机床也有完整的自动工作循环,但装卸工件还需人工完成,因此不能连续地加工。 二、机床的技术经济指标 (一)工艺可能性:可以完成的加工工序、零件的材料和尺寸、毛坯、生产规模等;

机床的分类及适用范围

机床型号的编制方法 机床型号是机床产品的代号,用以简明的表示机床的类型、通用和结构特性、主要技术参数等。GB/T15375-94《金属切削机床型号编制方法》规定,我国的机床型号由汉语拼音字母和阿拉伯数字按一定规律组合而成,适用于各类通用机床和专用机床(组合机床除外)。 1.通用机床型号的编制方法 (1)机床的类代号 用大写的汉语拼音字母表示,并按相应的汉字字意读音。当需要时,每类又可分为若干分类,分类代号用阿拉伯数字表示,放在类代号之前,但第一分类不予表示。机床的类代号、分类代号及其读音见表1。 表1 机床类代号和分类代号

类别车 床 钻 床 镗 床 磨 床 齿轮 加工 机床 螺纹加工 机床 铣 床 刨 插 床 拉 床 锯 床 其它 机床 代 号 C Z T M2M3M Y S X B L G Q 读 音 车钻镗磨二磨三磨牙丝铣刨拉割其(2)机床的通用特性和结构特性代号 通用特性代号位于类代号之后,用大写汉语拼音字母表示。当某种类型机床除有普通型外,还有如表2所示的某种通用特性时,则在类代号之后加上相应特性代号。如“CK”表示数控车床;如果同时具有两种通用特性时,则可按重要程度排列,用两个代号表示,如“MBG”表示半自动高精度磨床。 表2 机床通用特性代号 通用特性高 精 度 精 密 自 动 半自 动 数 控 加工中心 (自动换 刀) 仿 形 轻 型 加重型简式或 经济型 柔性加 工单元 数 显 高 速 代 号 G M Z B K H F Q C J R X S 读 音 高密自半控换仿轻重简柔显速对于主参数相同,而结构、性能不同的机床,在型号种用结构特性区分。结构特性代号在型号无统一含义,它只是在同类型机床中起区分结构、性能不同的作用。当机床具有通用特性代号时,结构特性代号位于通用特性代号之后,用大写汉语拼音字母表示。如CA6140中的“A”和CY6140中的“Y”,均为结构特性代号,它们分别表示为沈阳第一机床厂和云南机床厂生产的基本型号的卧式车床。为了避免混淆,通用特性代号已用的字母和“L”、“0”都不能作为结构特性代号使用。nextpage (3)机床的组别、系别代号

课题1 金属切削机床 金属切削机床是用刀具切削的方法将金属毛坯加工成机器零件的机器,它是制造机器的机器,所以又称为“工作母机”,习惯上简称为机床。机床是机械制造的基础机械,其技术水平的高低,质量的好坏,对机械产品的生产率和经济效益都有重要的影响。金属切削机床诞生到现在已经有一百多年了,随着工业化的发挥咱,机床品种越来越多,技术也越来越复杂。我国第三次工业普查的结果表明,截止到1995年底,我国机床拥有量为万台,其中金属切削机床为万台,已占机床总数的%。 一、金属切削机床的分类、型号与主要技术参数 机床主要是按加工方法和所用刀具进行分类,根据国家制定的机床型号编制方法,机床分为11大类: 车床,钻床,镗床,磨床,齿轮加工机床,螺纹加工机床,铣床,刨插床,拉床,锯床和其他机床。 在每一类机床中,又按工艺范围,布局型式和结构性能分为若干组,每一组又分为若干个系(系列)。 除了上述基本分类方法外,还有其它分类方法: 1.按照万能性程度,机床可分为: ①通用机床:这类机床的工艺范围很宽,可以加工一定尺寸范围内的多种类型零件,完成多种多样的工序。如,卧式车床,万能升降台铣床,万能外圆磨床等。

②专门化机床:这类机床的工艺范围较窄,只能用于加工不同尺寸的一类或几类零件的一种(或几种)特定工序。如,丝杆车床,凸轮轴车床等。 ③专用机床:这类机床的工艺范围最窄,通常只能完成某一特定零件的特定工序。如,加工机床主轴箱体孔的专用镗床,加工机床导轨的专用导轨磨床等。它是根据特定的工艺要求专门设计,制造的,生产率和自动化程度较高,使用于大批量生产。组合机床也属于专用机床。 2.按照机床的工作精度,可分为普通精度机床,精密机床和高精度机床。 3.按照重量和尺寸,可分为仪表机床,中型机床(一般机床),大型机床(质量大于10t),重型机床(质量在30t以上)和超重型机床(质量在100t以上)。 4.按照机床主要器官的数目,可分为单轴,多轴,单刀,多刀机床等。 5.按照自动化程度不同,可分为普通,半自动和自动机床。自动机床具有完整的自动工作循环,包括自动装卸工件,能够连续的自动加工出工件。半自动机床也有完整的自动工作循环,但装卸工件还需人工完成,因此不能连续地加工。 二、机床的技术经济指标 (一)工艺可能性:可以完成的加工工序、零件的材料和尺寸、毛坯、生产规模等;

各类机床型号分类内部编号:(YUUT-TBBY-MMUT-URRUY-UOOY-DBUYI-0128)

课题1 金属切削机床 金属切削机床是用刀具切削的方法将金属毛坯加工成机器零件的机器,它是制造机器的机器,所以又称为“工作母机”,习惯上简称为机床。机床是机械制造的基础机械,其技术水平的高低,质量的好坏,对机械产品的生产率和经济效益都有重要的影响。金属切削机床诞生到现在已经有一百多年了,随着工业化的发挥咱,机床品种越来越多,技术也越来越复杂。我国第三次工业普查的结果表明,截止到1995年底,我国机床拥有量为万台,其中金属切削机床为万台,已占机床总数的%。 一、金属切削机床的分类、型号与主要技术参数 机床主要是按加工方法和所用刀具进行分类,根据国家制定的机床型号编制方法,机床分为11大类: 车床,钻床,镗床,磨床,齿轮加工机床,螺纹加工机床,铣床,刨插床,拉床,锯床和其他机床。 在每一类机床中,又按工艺范围,布局型式和结构性能分为若干组,每一组又分为若干个系(系列)。 除了上述基本分类方法外,还有其它分类方法: 1.按照万能性程度,机床可分为:

①通用机床:这类机床的工艺范围很宽,可以加工一定尺寸范围内的多种类型零件,完成多种多样的工序。如,卧式车床,万能升降台铣床,万能外圆磨床等。 ②专门化机床:这类机床的工艺范围较窄,只能用于加工不同尺寸的一类或几类零件的一种(或几种)特定工序。如,丝杆车床,凸轮轴车床等。 ③专用机床:这类机床的工艺范围最窄,通常只能完成某一特定零件的特定工序。如,加工机床主轴箱体孔的专用镗床,加工机床导轨的专用导轨磨床等。它是根据特定的工艺要求专门设计,制造的,生产率和自动化程度较高,使用于大批量生产。组合机床也属于专用机床。 2.按照机床的工作精度,可分为普通精度机床,精密机床和高精度机床。 3.按照重量和尺寸,可分为仪表机床,中型机床(一般机床),大型机床(质量大于10t),重型机床(质量在30t以上)和超重型机床(质量在100t以上)。 4.按照机床主要器官的数目,可分为单轴,多轴,单刀,多刀机床等。 5.按照自动化程度不同,可分为普通,半自动和自动机床。自动机床具有完整的自动工作循环,包括自动装卸工件,能够连续的自动加工出工件。半自动机床也有完整的自动工作循环,但装卸工件还需人工完成,因此不能连续地加工。 二、机床的技术经济指标 (一)工艺可能性:可以完成的加工工序、零件的材料和尺寸、毛坯、生产规模等;