汽车模具保险杠设计

李宙宏

随着社会的发展,消费者和汽车制造商对汽车的外观要求越来越高,以前只有在高档汽车上使用的内分形保险杠开始平民化普及,这样使得模具制造技术难度提升,本文根据汽车保险杠的特点,来设计注塑模具

1.制品工艺分析

汽车保险杠根据车型的不同,尺寸大小有所不同

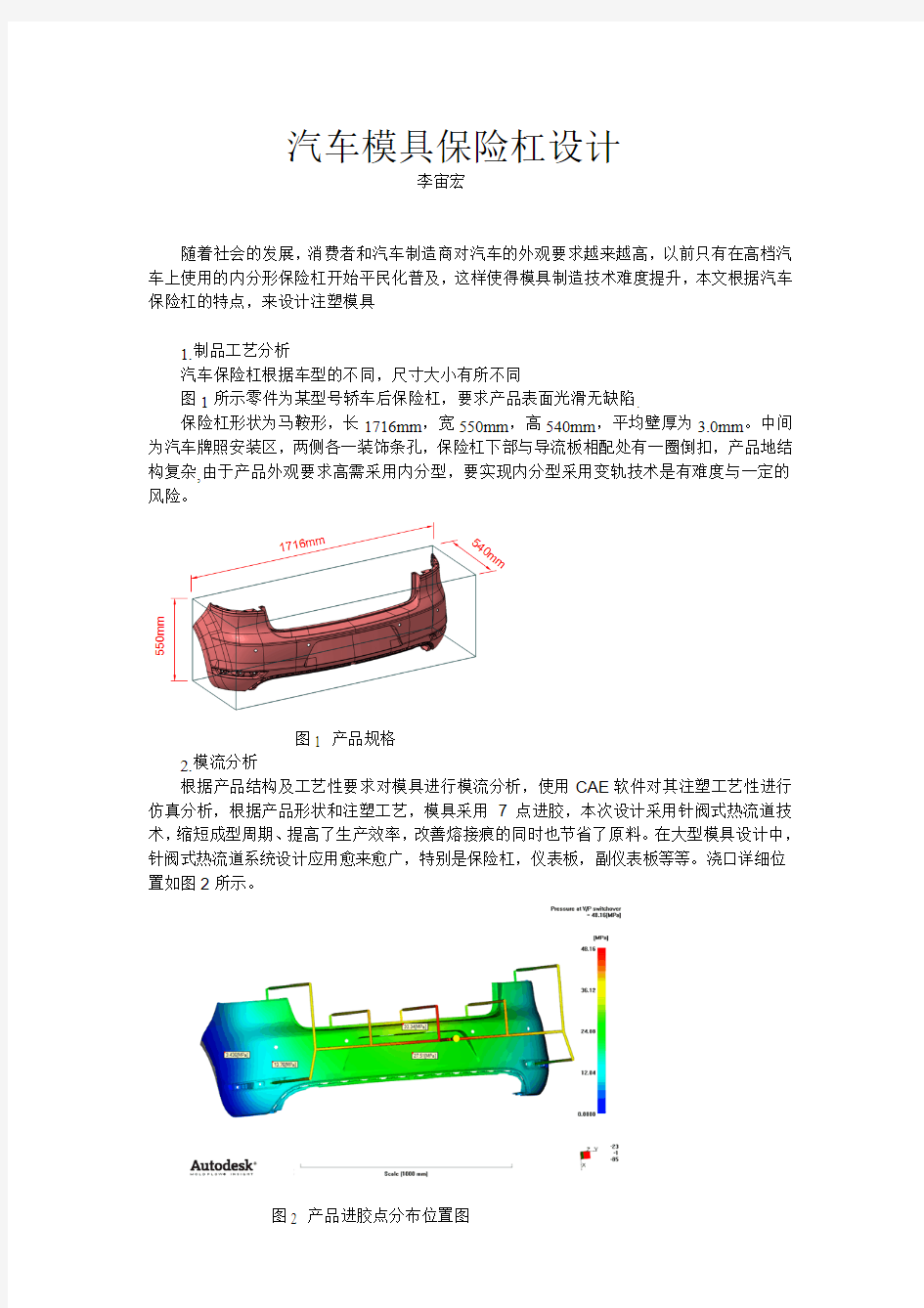

图1所示零件为某型号轿车后保险杠,要求产品表面光滑无缺陷.

保险杠形状为马鞍形,长1716mm,宽550mm,高540mm,平均壁厚为3.0mm。中间为汽车牌照安装区,两侧各一装饰条孔,保险杠下部与导流板相配处有一圈倒扣,产品地结构复杂,由于产品外观要求高需采用内分型,要实现内分型采用变轨技术是有难度与一定的风险。

图1 产品规格

2.模流分析

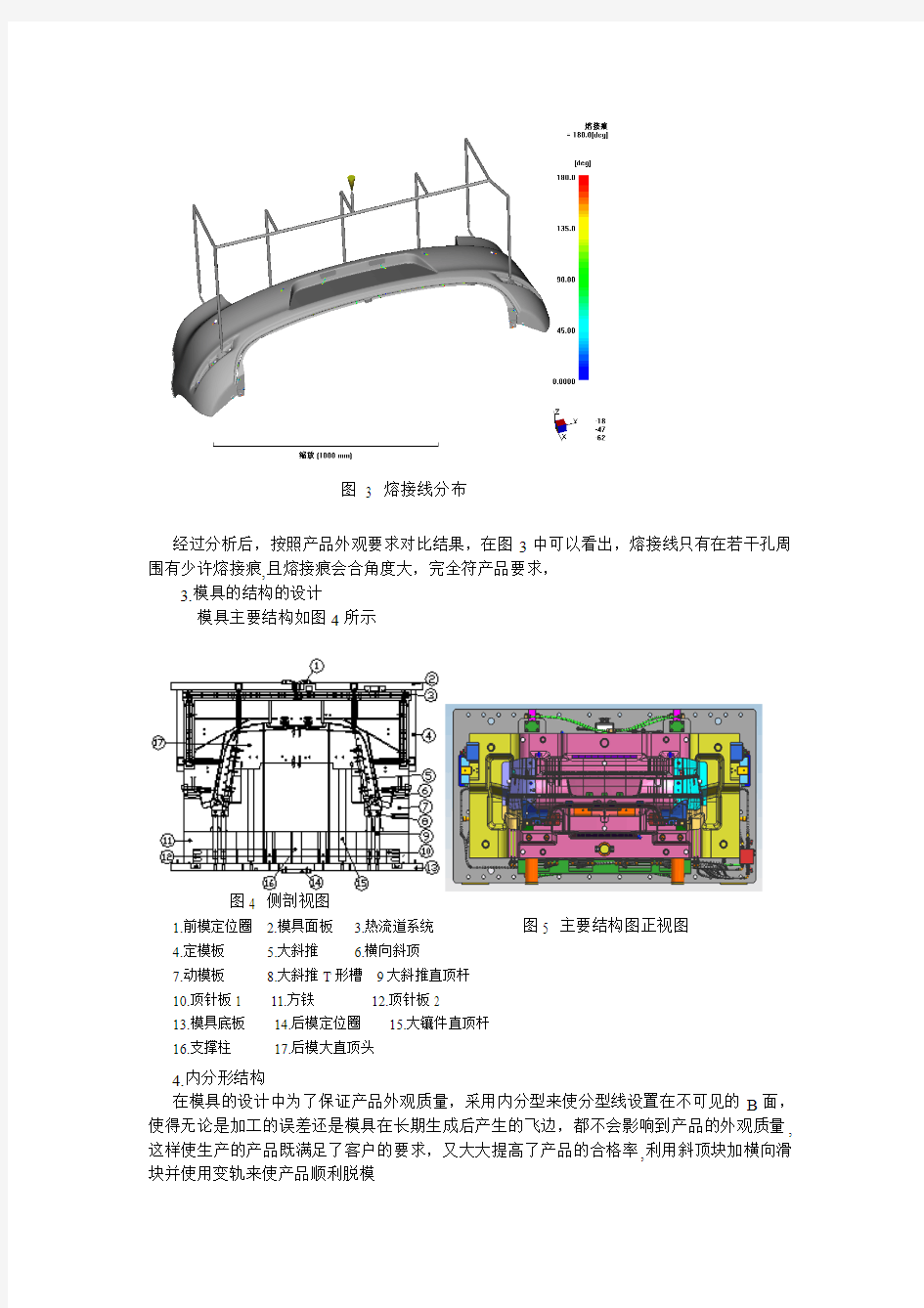

根据产品结构及工艺性要求对模具进行模流分析,使用CAE软件对其注塑工艺性进行仿真分析,根据产品形状和注塑工艺,模具采用7点进胶,本次设计采用针阀式热流道技术,缩短成型周期、提高了生产效率,改善熔接痕的同时也节省了原料。在大型模具设计中,针阀式热流道系统设计应用愈来愈广,特别是保险杠,仪表板,副仪表板等等。浇口详细位置如图2所示。

经过分析后,按照产品外观要求对比结果,在图3中可以看出,熔接线只有在若干孔周围有少许熔接痕,且熔接痕会合角度大,完全符产品要求,

3.模具的结构的设计

模具主要结构如图4所示

4.内分形结构

在模具的设计中为了保证产品外观质量,采用内分型来使分型线设置在不可见的B 面,使得无论是加工的误差还是模具在长期生成后产生的飞边,都不会影响到产品的外观质量,这样使生产的产品既满足了客户的要求,又大大提高了产品的合格率,利用斜顶块加横向滑块并使用变轨来使产品顺利脱模

图 3 熔接线分布图5 主要结构图正视图

图4 侧剖视图

1.前模定位圈

2.模具面板

3.热流道系统

4.定模板

5.大斜推

6.横向斜顶

7.动模板 8.大斜推T 形槽 9大斜推直顶杆 10.顶针板1 11.方铁 12.顶针板2 13.模具底板 14.后模定位圈 15.大镶件直顶杆 16.支撑柱 17.后模大直顶头

图7 内分形斜推与横向滑动变轨3D示意图

横向斜顶5在斜推块3中运动,末端通过导轨6与动模连接。T形导轨6为多角度导轨控制横向斜顶5的运动。

通过设定注塑机程序,在一定的开模距离内开模的同时使顶出系统与定模相对位置保持不变。与此同时内部,斜推向后移动,而斜推内横向滑块由于导轨6的作用暂使得横向滑块与定模保持位置不变,这样使定模与动模之间产生可让产品变形的空间,如上图 9 ,继续开模。这时斜推内横向滑块由导轨6的作用,迫使横向滑块向内移动,同时使产品变形脱离定模倒扣。如上图 10 。此时动、定模再打开,到最后顶出时又通过导轨6的作用使横向滑块变形回复到原来状态,如上图 11。进行第二次顶出将塑件推出,以利取件。

5.结束语

合理的设计汽车保险杠注塑模具。根据产品的结构,设计了内分型变形脱模机构,实现了产品两侧整体变形脱模.实践证明,汽车注塑保险杠模具使用内分形,该模具脱模机构运行灵活,结构稳定可靠

第一步,合模状态

图9第二步,大斜顶后退 图 10 第三步,产品变形完

1.前模板

2.后模板

3.斜推块

4.直推杆

5.横向斜顶

6.T形导

图8 产品变形脱模示意图

图 11 第四步,变轨结束

汽车前保险杠 汽车前保险杠是汽车最重要的外观件之一,不但要具有足够的强度和刚性,汽车发生碰撞事故时能起到缓冲作用,保护车体,还要追求和车体造型和谐与统一,并实现本身的轻量化。为了达到这种目的,目前轿车的前保险杠主体都采用了塑料,俗称塑料保险杠由注塑模具注射成型。 一、塑件结构分析 汽车前保险杠形状类似于马鞍形,具体结构见图1。材料为PP+EPDM-T20,收缩率取0.95%。其中的PP中文名聚丙烯,是保险杠的主要材料,EPDM中文名三元乙丙橡胶,它能够提高保险杠外罩的弹性,而T20是指材料中加上20%的滑石粉,它可以提高保险杠外罩的刚度性。 塑件的特点是: (1)形状复杂,尺寸大,壁厚相对较小,属于大型薄壁塑件。 (2)塑件碰穿、插穿孔多,加强筋多,注射成型熔体流动阻力大。 (3)塑件内侧有三处倒扣,每一处的侧向抽芯都相当困难。 图1汽车前保险杠结构图 二、模具结构分析

前保险杠主体注塑模具采用内分型面,通过热流道,并由顺序阀控制进胶。两侧倒扣采用大斜顶套横向斜顶加直顶的结构,最大外形尺寸2500×1560×1790mm,模具结构详见图2。 图2前保险杠注塑模具结构图 1.定模固定板; 2.承板; 3.热流道板; 4.定位圈; 5.一级热射嘴; 6.气阀; 7.阀针; 8.二级热射嘴; 9.动模固定板;10.方铁;11.推杆固定板;12.推杆底板;13.支撑柱;14.动模方导柱;15.推杆;16.动模板;17.支撑脚;18.定模方导柱;19.定目板;20.斜推杆;21、29.转销;22、28.斜顶;23、34.导轨;24、27.动模镶件;25、26.直顶;30.斜推杆;31、39.护杆;32、33、40、41.导向柱;35、36、37.推杆;38.定位块; 42.耐磨块;43.侧抽芯;44.弹簧;45.限位块 1、成型零件设计 本模具的3D图见图3,模具设计时采用了先进的内分型面技术,详见图4。其优点是分型夹线隐藏在保险杠的非外观面上,在汽车上装配后看不到,不会影响外观。但这种技术在难度与结构上都要比外分型保险杠复杂,技术风险也较高,模具成本与模具价格也会高于外分型保险杠很多,但因外观美观,在中高档汽车中被广泛应用,见图3。 图3前保险杠注塑模具立体图

主要内容 一、保险杠模具基本结构、材料及结构审核 二、保险杠产品细节设计对模具的影响 三、保险杠产品分型面选取基本原则 四、保险杠内分型模具实例讲解 五、交流讨论 六、培训小结

一、保险杠模具基本结构、材料及审核 1、基本结构:公司在模具知识方面已经做了很多的相关培训,大家对注射模具知识有了一定的了 解,保险杠模具基本结构与其它的注射模具差不多,但由于汽车保险杠产品的特殊性,对模具结构的要求会有所不同,我们可以理解为特殊结构的模具。

2、保险杠模具常用材料: 目前市场上模具钢材料比较繁多,有近百个品种,不同的刚材价格差别比较大,我们在模具材料选定时主要从a.经济性、b.硬度、c.抛光性能、d.加工性能、e.耐腐蚀性、f.耐久性等方面来考虑。主要的模具钢供应商有瑞典一胜百、日本大同、舞钢、龙记(模胚)等。针对保险杠模具常用的材料有:好的型腔用2738(预硬钢)的材料、型芯用P20(需调质),材料的硬度在28-32HRC;一般都是用P20材料,型芯用S55C钢(需调质),这些钢材都是加工性能都是很好的。不管是2738、P20、S55C等刚材,都是要进行调质处理,调整后标准硬度在28- 32HRC。当然对模具的使用硬度越高越好,但硬度再高的话将很难加工。像导柱、导套、耐磨块、锁紧块等零件对其硬度要求要高一些,一般的在55—60HRC。 3、保险杠模具设计图样审核要点: 1)装配图审核。零件的装配关系是否明确、配合代号标注的是否恰当合理、零件标注是否齐全、与明细表中的序号是否对应、有关的说明是否有明显的标记、整个模具的标注化程度如何; 2)零件图审核。零件号、名称、加工数量是否有明显标注、尺寸公差和行位公差标注是否合理齐全。成型零件容易磨损部位是否预留了修模量。哪些零件有超高精度要求,这种要求是否合理。各 个零件的材料选择是否合理,热处理要求和表面粗糙度要求是否合理。 3)制图方法审核。其方法是否正确,是否符合有关规范表中(包括工厂企业的规范标准)、图面表达的几何图形与技术内容是否理解。

注塑件模具设计应注意的几大要点 模具工业是制造业中的一项基础产业,是技术成果转化的基础,同时本身又是高新技术产业的重要领域,在欧美等工业发达国家被称为“点铁成金”的“磁力工业”。美国工业界认为“模具工业是美国工业的基石”;德国则认为它是所有工业中的“关键工业”;日本模具协会也认为“模具是促进社会繁荣富裕的动力”,同时也是“整个工业发展的秘密”,是“进入富裕社会的原动力”。 一、开模方向和分型线 每个注塑产品在开始设计时首先要确定其开模方向和分型线,以保证尽可能减少抽芯滑块机构和消除分型线对外观的影响。 1、开模方向确定后,产品的加强筋、卡扣、凸起等结构尽可能设计成与开模方向一致,以避免抽芯减少拼缝线,延长模具寿命。 2、开模方向确定后,可选择适当的分型线,避免开模方向存在倒扣,以改善外观及性能。 二、脱模斜度 1、适当的脱模斜度可避免产品拉毛(拉花)。光滑表面的脱模斜度应≥0.5度,细皮纹(砂面)表面大于1度,粗皮纹表面大于1.5度。 2、适当的脱模斜度可避免产品顶伤,如顶白、顶变形、顶破。 3、深腔结构产品设计时外表面斜度尽量要求大于内表面斜度,以保证注塑时模具型芯不偏位,得到均匀的产品壁厚,并保证产品开口部位的材料强度。

三、产品壁厚 1、各种塑料均有一定的壁厚范围,一般0.5~4mm,当壁厚超过4mm时,将引起冷却时间过长,产生缩印等问题,应考虑改变产品结构。 2、壁厚不均会引起表面缩水。 3、壁厚不均会引起气孔和熔接痕。 四、加强筋 1、加强筋的合理应用,可增加产品刚性,减少变形。 2、加强筋的厚度必须≤(0.5~0.7)T产品壁厚,否则引起表面缩水。 3、加强筋的单面斜度应大于1.5°,以避免顶伤。 五、圆角 1、圆角太小可能引起产品应力集中,导致产品开裂。 2、圆角太小可能引起模具型腔应力集中,导致型腔开裂。 3、设置合理的圆角,还可以改善模具的加工工艺,如型腔可直接用R刀铣加工,而避免低效率的电加工。 4、不同的圆角可能会引起分型线的移动,应结合实际情况选择不同的圆角或清角。 六、孔 1、孔的形状应尽量简单,一般取圆形。

改性聚丙烯汽车保险杠 高材0911 贾建明 行业现状 据有关资料介绍, 1990 年世界每辆汽车平均用PP 料 22. 5kg , 1995 年为38kg ,1998 年达到45kg 。我国在汽车塑料化方面起步较晚, 目前车用塑料仅占整车质量的 5 %~6 % 。随着我国轿车工业的发展及一些引进车型的大量投产, 使国内车用塑料用量平均水平提高到国外80 年代中后期水平。在车用塑料品种构成中,欧洲和日本较为相近, 主要以聚丙烯( PP) 为主, 约占总量的28 % ,其中80 %以上用于生产保险杠。这不仅因为PP 成本低, 更由于轻量化、可循环再用等独特优点。汽车塑料保险杠的发展与各国的立法及技术发展有关。美国在1966 年公布了汽车安全法,规定当车速为5km/ h ( 现已提高到 8km/ h) 时,保障汽车安全构件在汽车冲撞时不碎裂。由此在美国出现了用热塑性聚氨酯( TPU ) 、三元乙丙橡胶( EPDM ) 及反应注塑成型聚氨酯( R IM PU R ) 材料处理的金属保险杠。欧洲许多国家也推出了类似的安全法规,规定车速2. 5km/ h时,保险杠不碎裂。国外许多塑料及汽车厂家都致力于汽车保险杠的研究。目前用作汽车保险杠的材料主要有 PP、PC 、 PC/ PBT 、TPO 。 国外情况。 近年来,随着PP复合技术和塑料成型加工技术的进展,使用PP 改

性材料生产的保险杠已占70 %。改性PP保险杠具有成本低、质量轻、可循环再用等优势,用量正逐渐增大, 并正取代其他各种类型的保险杠。1976年,意大利菲亚特公司采用德国赫斯特公司聚丙烯与乙丙共聚物的共混料制作出世界上第一副保险杠,并使用在F IA T 126型小轿车上。此后, PP 作为一种物美价廉的新型通用塑料在汽车领域内广泛应用。日本在塑料保险杠的开发方面始终处于世界的前列。日本本田CR2X 型汽车是世界上较早采用注射模塑法生产改性汽车保险杠的汽车。日产汽车公司和三菱油化公司也研制了由PP 嵌段共聚物、苯乙烯弹性体和聚烯烃系乙丙橡胶3 种组分配成的新材料制作的保险杠。用该体系生产的保险杠具有高刚性、耐冲击性、抗损伤并具有良好的光泽、弹性和涂装性。将保险杠装车后, 在8km/ h受冲撞时可不碎裂,并具有复原的弹性。 国内情况 我国聚丙烯在汽车工业中的应用起步较晚,远落后于发达国家,目前车用塑料仅占整车质量的5 %~10%。近些年,我国引进了几条轿车

汽车保险杠注射工艺分析及注射模设计 发表时间:2019-01-16T10:04:59.573Z 来源:《电力设备》2018年第26期作者:崔鸽白音苏都 [导读] 摘要:随着经济的快速发展,人们生活水平得到提高,物质生活越来越好,汽车几乎成为了人们出行必备的交通工具。 (吉利汽车研究院(宁波)有限公司浙江宁波 315000) 摘要:随着经济的快速发展,人们生活水平得到提高,物质生活越来越好,汽车几乎成为了人们出行必备的交通工具。汽车后保险杠是汽车最重要的外观件之一,早期的汽车后保险杠采用金属制造,但现代的汽车后保险杠都采用塑料,由模具注射成型。塑料保险杠不但成本大大降低,缓冲性能好,比金属更具有弹性,更能吸收撞击力,而且可以自动回弹和自动修复。后保险杠外形尺寸大,结构复杂,外观要求很高,所以模具设计难度也非常高。 关键词:汽车保险杠;注射工艺;注射模设计 汽车保险杠的质量是汽车安全问题中重要的一环。汽车在发生轻微碰撞后,保险杠可以吸收碰撞能量,即使汽车发生严重碰撞,冲击力也会通过保险杠系统合理地分配给整个车身,避免造成过大的局部变形,从而保护乘客的安全,因此,汽车保险杠对于材料的要求十分严格。 1汽车保险杆的发展情况 1896年卡尔本茨发明了第一辆汽车(三轮汽车),当时的汽车没有保险杠,只有一个安装喇叭和车灯用的金属横梁,后来为了达到美观的效果,增加了装饰用的前盖板,这就是最初的保险杆原型。随着交通事故的频繁发生,人们逐渐意识到保险杠对车辆及行人的保护作用,有人考虑在前盖板上增加保护功能,具体采用与前横梁留有一定间隙的保险杠盖板,后来进一步发展成在保险杠盖板与横梁之间增加能吸能缓冲的橡胶构件,这样做能够很大程度降低汽车对行人的冲击,这种结构最终演变成后来的金属保险杠总成。随后汽车保险杠又出现了由外板、缓冲材料和横梁三部分组成的保险杠结构。近些年随着各行各业技术的大力发展,新型的保险杠结构也不断涌现,如液压吸能式、带气腔式等。另外,出于保护行人的要求,现在国外也在研究安全气囊式保险杠。 2成型保险杠模具结构介绍 以普通整车车身作为参考,保险杠长1.5~2.5m,宽0.5~1m,纵深深度0.5~1m。假设某一保险杠外形尺寸为1720mm×940mm×540mm,按此塑件外形尺寸设计的注射模尺寸大概在2500mm×1200mm×2000mm。 对于保险杠,通常在两侧轮毂区域都有装配挡泥板用的翻边,此翻边倒扣量大,在注射模上需要设置斜顶块进行脱模。按常规的设计方法,由于保险杠呈U型,在斜顶块的前端会出现锐角,为了避免在注射模零件上出现锐角,会在斜顶块的前端设置一个直顶结构。直顶结构的作用既要能将塑件均匀地顶出,又要能避免斜顶块前端出现锐角。由于保险杠左右两端呈对称结构,可以把注射模中两侧斜顶块前端的直顶结构连接成一体,尽管保险杠造型千差万别,但其成型注射模的基本结构都是类似的大直顶块与大斜顶块形式。 3汽车保险杠注射模设计 3.1动模 动模型芯采用五片相拼,其中单数型芯共(三块)为固定型芯,固定在动模板上。双数型芯(两块)则为活动型芯,做成型和顶出用,通过推杆固定在推板上。每个活动型芯用三个推杆,推杆与动模板之间由于滑动连接增加了导套,回程时由定模在分型面上推动活动型芯使其复位。为使其复位对正另外两边亦增加了斜面,对单数型芯,利用键将其定位,防止其左右移动而卡住活动型芯,上下则由动模板的周边定位。 3.2侧模 侧模每个零件有两处,为局部侧孔,在模具的上下方向利用斜导柱进行侧抽,其中左件有一避让排汽管的内凹也需侧抽,故侧抽滑块比右件大。考虑安装和调试的方便性,将斜导柱装在锁紧块上再固定于定模板上,侧抽斜角16°、22°各一处。由于侧抽行程小,故其复位弹簧设计在模具内。 3.3塑件顶出 除成型型芯的顶出外每个塑件还加了五个推杆一并顶出 3.4模具冷却 由于塑件大且注射温度较高,需进行强制冷却。本模具在定模,动模固定型芯上都加设了水道,不仅如此,还在顶出型芯上加了冷却水道,水从一顶杆中进,在型芯内循环后从另一顶杆中出。 4模具制造 由于产品的三维曲面特征,故模具加工难度大,主要是模具加工面复杂,包括成型型面(三维)和分型型面(两维半),模具尺寸大(1500mm×750mm),尽管采用了5轴数控铣床,但有些零件在加工过程中还是需多次装夹。模具设计采用了二维和三维相结合的方式,在二维用AutoCAD软件,三维用UG软件,先将塑件产品设计的数模转入UG,在UG中进行动、定模、侧滑块的三维设计,其中一些分型面也借助了UG软件的相应功能将其找出,自动编程也是在UG中进行的。其模具加工过程如下: (1)模架制造,包括四周边的锁紧扣。 (2)定模加工,由UG软件编程加工,先加工型腔,后加工侧滑块斜楔安装处等。 (3)动模板加工,即加工动模型芯的安装沉池,侧滑块安装处等。 (4)动模型芯部分(除型面)加工,加工各动模型芯的周边斜面。 (5)将动模型芯装配入动模板,进行紧固(活动型芯需另加装备)后,加工动模型面和分型面,并与定模研配好后,加工出塑件壁厚 5mm。 (6)拆开动模型芯对8、9、11、12四型芯之未加工型面进行再加工。 (7)侧滑块的加工与研配,在加工过程中应尽量减少零件的安装次数,因为多次定位会降低模具精度。 5模具工作过程 模具开启时,动、定模分开,浇注系统凝料由拉料杆拉住,与塑件一起随动模移动,开模一段距离后,动模停止运动,注塑机顶杆推动推板,推板带动斜顶、推杆推出塑件,合模时推出机构在氮气弹簧和复位杆强制复位作用下复位。

前言保险杠设计指南

1、简要说明 1.1该部分综述 1.1.1产品简介 汽车保险杠是吸收缓和外界冲击力,保护车身前后部的安全装置,有着很强的造型美观功能,追求和车体造型的和谐统一。 随着汽车工业的发展,汽车保险杠作为一种重要的安全装置也走向了革 新的道路.今天的轿车前后保险杠除了保持原有的保护功能外,还要追求与车体造型和谐与统一,追求本身的轻量化. 为了达到这种目的,目前轿车的前后保险杠采用了塑料,人们称为塑料保险杠。保险杠是重要的外观件安全件。保险杠在碰撞时充分吸收能量,保护车辆的功能件能正常工作,行人碰撞时,降低对人体的伤害程度。 现今,汽车保险杠一般为塑料组成,可以达到美观、吸能、和轻量化的目的,是乘用车的重要外饰件 1.1.2产品分类 塑料保险杠由外板蒙皮、缓冲材料和横梁三部分组成。外板蒙皮和缓冲材料由塑料材料制成,横梁为厚度为1.5mm的钢板冲压,可以有多层板焊接而成。 1.2设计该产品的目的 塑料保险杠具有强度、刚性和装饰性,从安全上看,汽车发生碰撞事故时能起到缓冲作用,保护前后车体;从外观上看,可以很自然的与车体结合在一块,浑然成一体,具有很好的装饰性,成为装饰轿车外型的重要部件。 1.3适用范围 塑料保险杠适用于乘用车前后端。

前言1.4零部件构成图 S18前保险杠构成图

S18后保险杠构成图 1.5产品开发工艺介绍 通常情况下本体注塑成型,横梁冲压成型,发泡式缓冲器发泡成型。1.6产品开发流程介绍 产品开发有10个阶段,从P0到P9。 开发设计阶段的流程,在本设计指南中不过多介绍,主要说明一下开发阶段从P3以后的主要流程。 1、试制阶段:试制的目的是对设计进行验证,并对设计进行确认; 2、模具、检具开发阶段:经过试制阶段,对设计进行验证,并对设计进行改 进后,可以对设计进行确认。此后,进行零件正式模具的开发; 3、正式模具件装车验证,进行产品改进,并相应调整、修改模具,使产品更 加完善,品质更好; 4、发放造型样板,制作外观件; 5、制定材料、总成试验大纲,进行零部件材料、性能试验; 6、对产品进行“工装样件认可”(OTS认可)。至此,完成产品的开发工作。***注:需要特别强调的是,在开发阶段,无论是对试制零件,还是正式模具件,都要对此进行必要的尺寸检查,确认符合图纸和数据后,才可进行装车验证。否则,所有的验证工作,就没有正确的依据。*** 2、设计构想(思想、理念) 2.1设计原则 2.1.1相关法规 低速碰撞: NA & Europe Mandatory Bumper Low Speed Impact Regulations

冲压模设计中五要素 冲压模设计的总原则:在满足制件使用要求情况下,力求使模具的结构简单,劳动量小,材耗少成本低,操作安全。所以在模具设计时应保持良好的工艺性。冲压模设计内容包括:分析产品制件图、安排冲压工艺方案、确定坯料、选用设备、模具设计。以上内容模具设计是核心。根据笔者长期工厂实践经验,要想设计一套冲压性能好、经济性强的冲压模,就必须在冲压模设计中考虑以下五要素,从而减少失误,提高效率。 一、冲压制件工艺分析 在模具设计时,首先了解制件设计的成熟性,产品生产批量。 1、冲压件结构工艺性分析 ①冲压件的结构在能满足使用性能的前提下,力求结构简单,尽量对称,避免长悬臂或深切口。 ②冲压件的外形和内腔转角要尽量避免尖角。 ③冲压件的孔径不能太小,孔距不宜太小,应符合JB4378—87之规定。 2、冲压件在尺寸精度及表面粗糙度的要求 ①冲裁件精度最好控制在IT9级以下,表面粗糙度在Ra12.5~3.2um之间。 ②弯曲件精度最好控制在IT11级以下。 ③拉深件精度最好控制在IT13级以下。 3、冲压模设计应保证冲压有良好的成形质量 ①冲裁件的尺寸精度和断面质量 ②弯曲件的最小弯曲半径 ③拉深件的Rd和Rp的确定 金属冲压件的检验除根据图纸外,其未注尺寸公差依JB4379-87之规定,毛刺高度依JB4329-85之规定。 4、冲压模设计应满足冲压件生产批量的要求,生产批量划分依产品外形尺寸大小、 重量和企业来分,一般有小批、中批、大批、大量四个量次。 在设计模具结构型式首先是考虑生产批量,一般来说,单工序模、通用模、组合模、简易模等,结构简单,造价低,适于小批生产及新产品试制,其中也可用于中、大批生产简单零单。 复合模、级进模结构复杂,造价高。但生产率高,适于中、大批生产,其中复合模结构紧凑,冲压件精度高,故应用最广。级进模结构大,复杂,但其生产率高、安全、更适于大批、大量生产或自动化生产。 5、模具工作部分各参数的确定应保持制件的尺寸精度,除此之外还应考虑如何延长模具的使用寿 命。 6、模具设计应考虑冲压件能方便、完好、安全地从模具和压力机上取出。 二、冲压材料 1、模具设计人员应对冲压件图纸上规定的材料再进行评定分析,发现不妥可向产品设计人员提出 建议,使冲压用材料达到如下要求:材料应保证使用的前提下有足够的冲压性能。例如对于深拉深件,必须用GB5213—85《深冲压用冷轧薄钢板和钢带》。对于要求表面光洁、厚度偏差小、机械性能稳定的钢质冲压件,应选用GB710—88《冷轧优质碳素结构钢板和钢带》。 2、冲压模设计应把节约材料、降低生产成本、提高经济效益作为重要指标,因为材料费用占冲压 件成本子50%左右,所以在设计模具时应优化排样,减少搭边量。 3、冲压模设计时应考虑材料机械性能、材料表面质量、材料的外形质量等。 4、多工位级进模只能在定宽带材保证供应的情况下采用,否则材料浪费严重。

落料拉伸冲孔复合模具设计

题目: 落料拉伸冲孔复合膜设计 分院:机械与电子学院 姓名:沈星星 学号: 20093729 专业:模具设计与制造 指导老师:焦锡岩 毕业论文答辩时间: 2012-6-14 前言 随着工业发展,冲压模具的应用越来越广泛。同时由于产品更新换代速度

的加快,除了要保证模具设计质量以外,对模具设计效率的要求也越来越高。为了促进我国冲压模具技术的发展,从计算机技术、先进加工技术及装备、其它新技术与冲压模具等方面分析了我国冲压模具的技术现状。结果表明:经过几十年的发展,我国的冲压模具总量位居世界第三位,加工技术装备基本已与世界先进水平同步。 本文首先分析了复合模具的工艺结构,介绍了复合模具的设计,重点介绍了模具的结构、凹凸模的设计、冲裁力的计算以及冲压机的选型。其次详细阐述了落料拉深冲孔复合模的工艺设计与结构设计过程、对拉深凸模、落料凹模、落料拉深凹凸等模具主要的成型零件以及各种标准零件进行设计计算和选择,基本上确定了落料拉深冲孔复合模的整体结构框架。本文设计的复合模具适用于加工几何尺寸较大、形状复杂、精度要求较高的冲压类零件,通过理论分析和大量的工程实践探索,在模具上采用了一些特殊机构,可使操作简单,提高生产效率,对提高企业的市场竞争力有着现实的意义。通过了复合模具的设计,可以将传统的分模加工合二为一,使落料、拉深、冲孔一次成形,避免了分模加工中定位误差的生产,从而保证了质量,降低了成本,提高了生产效率。

目录 \ 前言 (Ⅰ) 目录 (Ⅱ) 第1章绪论 (1) 1.1冲压模具简介 (2) 1.1.1 冲压成形与冲压模具的概念 2 1.1.2 冲压模具的分类 (2) 1.2 本课题主要研究的内容及意义 (3) 第2章复合模具总体方案的分析与确定 (5) 2.1 工艺方案分析 (5) 2.1.1 工件的分析 (5) 2.1.2 落料拉深工艺分析 (5) 2.2工艺方案的确定 (6) 第3章主要的工艺参数计算 (7) 3.1 毛坯尺寸的计算 (7) 3.2 排样 (7) 3.3 工序压力计算 (8) 3.4 冲压设备的选择 (9) 第4章主要工作部分尺寸计算 (11) 4.1 落料刃口尺寸计算 (11) - Ⅱ-

第四章:注塑成型五大要素解析 章节前言:对于学习注塑成型技术的基础知识,单纯地效仿前辈的作业方式或一味地看书面的理论知识未必能够快速提升自身的技能。应首先理解注塑成型的各工艺要素,说到工艺要素可能大家都能说出来,如:压力、速度、位置、时间、温度、环境等,但要做到真正理解并合理的运用并非易事,有的甚至十年、二十年都不一定能完全理解其相互关系,因为本行业的从业者每天都需要跟这几大要素打交道,所以理解每个要素至关重要,下面就各大要素来作重点 1. 2., 。 1 。 较好,在填充时其型腔阻力小,一般情况下可使用较低的射胶速度来填充型腔。如ABS、HIPS、GPPS、POM、PMMA、PC+ABS、Q胶、K胶、HDPE、等常用的中粘度塑料其流动性稍差,在产品外观光泽度要求不高或产品肉厚适中(产品壁厚或骨位厚度达1.5MM以上)的情况下射胶速度可用中速来填充,反之需依照产品结构或外观要求来适当提高填充速度。如PC、PA+GF、PBT+GF,LCP等工程塑料流动性较差,在填充时一般需要高速射胶,尤其是增加GF(玻璃纤维)的材料,若射胶速度过慢则造成产品表面浮纤(表面银纹状)严重。

2.熔胶速度的控制;此参数在日常工作中是最容易被忽略的工艺之一,因大多数同仁认为该工艺对成型影响不大,参数随便调整都能做出产品来,但在注塑成型中熔胶参数是同射胶速度一样重要的,熔胶速度可直接影响到熔体混炼效果,成型周期等重要环节,在后面的章节中会作详细的介绍。 3.开锁模速度的控制;主要针对不同的模具结构来设置不同的参数,如两板平面模具在启动锁模低压前调整高速锁模及在产品脱离模具型腔后调整至快速开模可有效提高生产效率。但有行位的模具在调整开锁模的速度时需根据行位的 4. 然; 3. 1. 在考50G130MM, 算不来),至于如何用射胶位置控制各种成型制品的不良现象,在后面的章节将会详细讲解。 2.熔胶位置的控制; 概括地理解为应对成型制品的所需射胶量来设置熔胶距离,多数同仁无视熔胶的三段切换位置,只会关注熔胶终点位置,当然;一般难度的成型制品在调整熔胶位置时不必对其进行快慢速或高低背压的切换,照样可以达到所需

毕业设计(论文) 设计说明书 题目轿车后保险杠内支撑架 冲压工艺及模具设计 专业机械设计制造及其自动化 班级08级机械制造2班 学生李蕊 指导教师安治国 重庆交通大学 2012年

前言 模具,是以特定的结构形式通过一定方式使材料成型的一种工业产品,同时也是能成批生产出具有一定形状和尺寸要求的工业产品零部件的一种生产工具。大到飞机、汽车,小到茶杯、钉子,几乎所有的工业产品都必须依靠模具成型。用模具生产制件所具备的高精度、高一致性、高生产率是任何其它加工方法所不能比拟的。模具在很大程度上决定着产品的质量、效益和新产品开发能力,所以模具又有“工业之母”的荣誉称号。模具又是“效益放大器”,用模具生产的最终产品的价值,往往是模具自身价值的几十倍、上百倍。 模具生产的工艺水平及科技含量的高低,已成为衡量一个国家科技与产品制造水平的重要标志,它在很大程度上决定着产品的质量、效益、新产品的开发能力,决定着一个国家制造业的国际竞争力。 我国的模具行业近年来发展很快,据不完全的统计,目前模具生产厂点共有2万多家,从业人员50万人,全年模具产值约360亿元,总量供不应求,出口约2亿美元,进口约10亿美元。当前,我国模具行业的发展具有以下特征:大型、精密、复杂、长寿命中高档模具及模具标准件发展速度快于行业总体发展水平,塑料模和压铸模成比例增长;专业模具厂家数量及其生产能力增加就快;“三资”企业及私营企业发展迅速;股份制改造步伐加快等。从地区分布来看,以珠江三角洲和长江三角洲为中心的东南沿海地区快于中西部地区,南方的发展快于北方。目前发展最快、模具生产最集中的省份是广东和浙江,其模具产值约占全国中产值的60%以上。我国的模具总量虽然已位居世界第三,但设计制造的水平总体落后于德、美、日、法、意等发达国家,模具的商品化和标准化程度总体低于国际水平。 随着工业产品质量的不断提高,冲压产品生产正呈现多品种、少批量,复杂、大型、精密,更新换代速度快的变化特点,冲压模具正向高效、精密、长寿命、大型化方向发展。为适应市场变化,随着计算机技术和制造技术的迅速发展,冲压模具设计与制造技术正由手工设计、依靠人工经验和常规机械加工技术向以计算机辅助设计(CAD)、数控切削加工、数控电加工为核心的计算机辅助设计与制造(CAD/CAM)技术转变。冲压成形理论及冲压工艺加强冷冲压变形基础理论的研究,以提供更加准确、实用、方便的计算方法,正确地确定冲

本科毕业设计说明书 汽车保险杠注射模具设计 摘要:随着汽车工业的发展,汽车保险杆作为一种重要的安全装置走向了革新的道路,保险杆除了有保护功能外,还要追求与车体造型的和谐与统一,追求本身的轻量化和表亮化。本文叙述了其注塑模具设计的一般流程,包括塑胶件的工艺分析;模具具体结构的设计;及模具各种2D、3D工程图的绘制;热流道技术;注塑成型设备的选择;相关参数的计算与说明等等。相比其他注塑模设计,本文采用目前模具设计中先进的热流道技术,包括喷嘴的设计、流道板的具体参数的选择与设计等等。本塑件是一个宽度 1.6米左右,高0.3米左右,厚度2.5~4厘米之间的汽车后保险杠。塑件整体尺寸较大,无螺纹,所以不需要涉及螺纹设计。这次设计的模具的顶出方式采用简单脱模机构中的顶杆脱模机构。顶杆脱模机构是最典型的简单脱模机构,它结构简单,制造容易且维修方便。在整个设计工作中,本文主要运用3D软件Pro/E以及CAD软件来完成产品的造型。此外还利用CAD绘制了模具装配图以及各种成型零件图。这是第一次利用绘图软件对整套模具进行设计,对所学知识进行了全面巩固,意义重大! 关键词:热流道;注塑模设计;Pro/E; CAD

Bumper Mould Design Abstract:The birth of mobile phones has changed many people's living habits, and the cell phone charge at GM because of its exceptional circumstances (price, convenience, etc.) get more people liked it, so in our lives was widely used. Block, which is connected rechargeable cell phone battery charging devices and the key positions. This paper describes the design of its injection mold of the general processes, including plastic pieces of technology analysis; specific structure of the mold and die various 2 D, 3D rendering of the plan; hot runner technology; injection molding equipment choice of the relevant parameters Calculation and description, and so on. The plastic parts are a width of 1.6 meters, 0.3 meters high, the thickness of 2.5 to 4 cm between the car rear bumper. Overall size larger plastic parts, non-threaded, so do not involve thread design. The design of the mold ejection ejection mechanism with a simple way of mandrel pulling mechanism. Mandrel ejection mechanism is the most typical simple stripping mechanism, its simple structure, easy to manufacture and easy https://www.doczj.com/doc/fc13412876.html,pared to other injection mold design, mold design currently used in this paper in the hot runner advanced technologies, including the nozzle design, flow-specific parameters of choice and design, and so on. Throughout the design work in this paper use 3 D software Pro / E to complete the modeling products. In addition, also has drawn up the mold assembly drawing as well as each kind of Molding Parts drawing using CAD . This is that the first time makes use of the software drawing to carry out design on package mould , have carried out all-round consolidation on what be learned knowledge,The significance is significant! Keywords:Hot Runner;Injection Mould Design;Pro/E; CAD

实现汽车保险杠快速化注塑成型的研究与应用 赵理罗毅黄冬 东风本田汽车有限公司合成树脂科 【摘要】目前汽车保险杠的生产主要采用PP(聚丙烯)树脂,通过成型机与模具一次注塑成型。本文通过详细研究保险杠成型各道工序与工艺条件,提出了缩短注塑成型周期的具体方法,采用模具开合,制品顶出与退回,取出机夹取制品三个步骤最大化重叠实现节拍快速化,并成功应用于实际生产。 【关键词】汽车保险杠注塑成型工艺优化 1.汽车保险杠加工工艺简介 1.1汽车保险杠历史沿革 20世纪70年代以前汽车的前后保险杠都还是以金属材料为主,用厚度为3毫米以上的钢板冲压成U形槽钢,表面处理镀铬,与车架纵梁铆接或焊接在一起,与车身有一段较大地间隙,像是一件附加上去的部件。 车与树脂的关系开始于1926年福特distributor汽车使用的保护罩,HONDA于1958年开始使用树脂材料成型摩托车的保护罩,并且在内外装部品上也使用了树脂材料。但是树脂材料在汽车中的普及还只是处于起步阶段。 随着工业技术的发展,汽车保险杠作为一种重要的安全装置也走向了革新的道路,特别是以小轿车为主的小型汽车和微型汽车,前后保险杠除了保持原有的保护功能以外,还要追求与车体造型的和谐和统一,追求本身轻量化。而塑料被用做汽车保险杠就容易实现以上诸多要求,塑料的结构特性使其具有缓冲性好,重量轻,比金属材料更易加工制造等。同时,塑料保险杠具有成本低、耐腐蚀、成设计自由度大等优点。 经过多年的发展,汽车保险杠目前形成了以PP(聚丙烯)材料为主材,并加入一定比例的橡胶或弹性体材料、无机填料(滑石粉为主)、色母粒、助剂等,通过注塑成型进行生产的模式。 1.2保险杠注塑成型简介 注塑成型是将粒状或粉状塑料加入注塑成型机机料筒,经过加热融化呈流动状态,然后在注塑机的移动螺杆快速而又连续的压力下,从料筒前端喷嘴中以很高的压力和很快的速度

?用刚性凸模冲压平板毛坯,当毛坯外形尺寸 生切向收缩,变形只发生在与凸模接触的区域内,此时即为平板毛坯的局部胀形。 D>3d 局部胀形可以压制加强筋、凸包、花纹图 2、圆柱空心毛坯的胀形 ?可获得形状复杂的空心曲面零件。 ?常采用刚模胀形、固体软模胀形或液(气)压胀形。 刚模胀形: -锥形芯块

液压胀形: 在无摩擦状态下成形,极少出现不均匀变形 ?直接加液压的胀形方法(图a) 1-上模2-轴头3-下模4-管坯 液压胀形适用于表面质量和精度要求较高的复杂形状零件。 3、张拉成形 (一)特点及模具形式 如图,毛还两端被夹入钳口中,凸模向上移动,使毛坯与模具逐渐贴合,终了时再对毛坯作少量补拉。 采用拉形,一方面可以增大材料变形程度,另一方面能够减小甚至消除弯曲时材料内部的压应力成分,从而达到减小零件回弹、增强零件刚度的目的。

?在凸模力作用下,变形区材料受双向拉应力作用,沿切向和径向产生伸长变形,材料在变形区内、外部之间不发生流动,成形面积的扩大主要靠厚度变薄获得,胀形时毛坯厚度变薄。 ?在双向拉应力条件下卸载后回弹很小,毛坯贴模性与定形性较好,易得到变形区无压应力,不会起皱,零件表面光滑、质量好,所以曲率小的曲面

胀形区过渡部分圆角不能太小,否则该处容易严重减薄而引起破裂。一、平板毛坯的局部胀形 (一)压加强肋 常用的加强肋形式和尺寸见表5-1。 ?加强肋能够一次成形的条件 式中 成形前的原始长度; 成形后加强肋的曲线轮廓长度;深度较大的局部胀形法 b)最后成形ε0 -=l l l p l l 0

如果计算结果不满足上述条件,则应增加工序。 预成形b)最后成形 压凸包时,凸包高度受到材料性能参数、模具几何形状及润滑条件的影响,

汽车保险杠模内分型结构分析 摘要:本文阐述了汽车保险杠模的基本结构以及开模过程的要点,通过对保险杠注射模分析验证了内分型模结构,分析了内分型模的成型过程,为汽车保险杠模的设计提供参考。 关键词:分型线内分型结构汽车保险杠 1引言 注射模分型面位置选择与形状设计的合理性,不仅关系模具的复杂程度,也关系模具的质量、工作状态和操作方便程度,因此分型面的设计是模具设计的重点。随着技术的不断发展,消费者对汽车外观以及质量的要求越来越高。轿车的保险杠及保险杠上的宽体饰条和镀铬饰条等的装饰对轿车的外形影响比较大。因此,汽车保险杠注射模设计分为外分型结构和内分型结构的设计。与内分型结构相比,外分型结构设计比较简单,而且加工过程简便,但对零部件的加工和装配精度要求很高,要求其塑件分型线的结合面小于0.1mm。对于存在的问题,内分型结构设计的模型可以解决这个问题。 在图1中显示,汽车保险杠的侧边端部横截面,A面为外部可视面,内翻面B为轮罩安装面,基本不可视。传统模具设计中,为避免倒钩形成,分型面设置在A面与B面过渡圆角外侧C处(该处的外圆曲率最大),处于可视面。但是该处由于模具制造精度及注射生产过程中存在磨损,分型线处经常会出现错位及飞边,严重影响塑件的外观质量。 内分型模具将分型线设置在不可见的B面,无论是加工误差还是长期使用后产生的飞边,都不会影响塑件的外观质量,既满足生产要求,又提高了塑件的合格率。 2内分型模结构 内分型模结构是注射模设计、制造的难点,目前国内模具企业中掌握这项技术的厂家还不是很多。在高档汽车中采用内分型模结构和相关技术的企业,国内主要以大众汽车为主。下面以形状比较复杂的保险杠为例,说明内分型模结构。内分型模采用内分型及二次推出结构,如图2所示。塑件与定模型腔的倒扣位置处有5.5mm的干涉,如采用常规斜面推出,开模时会因塑件拉坏而影响精度和损坏模具。为使塑件能顺利出模,斜推过程中必须让出足够空间,使塑件在局部弹性变形范围内顺利出模,因此避免斜推块与定模型腔碰撞是设计要点。解决方法: (1)开模时在氮气弹簧及拉模扣的作用下,定模型腔与斜推块同步动作,斜推块带动拉块一起运动,也就是开模时利用氮气弹簧推动推杆固定板和推板,保持推板与定模型腔的相对位置。

基于并行工程汽车保险杠热流道模具设计【摘要】随着汽车工业的发展,汽车保险杆作为一种重要的安全装置走向了革新的道路,保险杆除了有保护功能外,还要追求与车体造型的和谐与统一,追求本身的轻量化和表亮化。本文叙述了其注塑模具设计的一般流程,包括塑胶件的工艺分析;模具具体结构的设计;及模具各种2D、3D工程图的绘制;热流道技术;注塑成型设备的选择;相关参数的计算与说明等等。相比其他注塑模设计,本文采用目前模具设计中先进的热流道技术,包括喷嘴的设计、流道板的具体参数的选择与设计等等。在整个设计工作中,本文主要运用3D软件Pro/E来完成产品的造型,此外还利用了UG4.0软件对塑件进行模流分析。 【关键词】热流道;注塑模设计;UG4.0;Pro/E; CAD Based on Concurrent Engineering phone batteries on hot runner mold design 【Abstract】The birth of mobile phones has changed many people's living habits, and the cell phone charge at GM because of its exceptional circumstances (price, convenience, etc.) get more people liked it, so in our lives was widely used.Block, which is connected rechargeable cell phone battery charging devices and the key positions.This paper describes the design of its injection mold of the general processes, including plastic pieces of technology analysis; specific structure of the mold and die various 2 D, 3D rendering of the plan; hot runner technology; injection molding equipment choice of the relevant parameters Calculation and description, and so on.pared to other injection mold design, mold design currently used in this paper in the hot runner advanced technologies, including the nozzle design, flow-specific parameters of choice and design, and so on. Throughout the design work in this paper use 3 D software Pro / E to plete the modeling products, in addition to the use of plastic parts UG4.0 software to die flow analysis. 【Keywords】Hot Runner;Injection Mould Design;UG4.0;Pro/E; CAD

第1章绪论 1.1 选题的背景、目的及意义 从我国参加WTO后,机械制造业迎来了前所未有的发展机会,我国正渐渐成为“世界制造中心”。制造业为了增强竞争实力,提高产品质量和出产效能,改进原材料利用率,节约能源,普遍地选用各种模具成形工艺更换传统的切削加工工艺。当前机械、汽车、电子信息、轻工等工业产品有60% 到80%的工件选用模具成形工艺。 在成形模具的加工中,冷冲压模具加工具备很多的优势,我国着重发展的精密、高效模具种类中最重要的是多工位的连续模与多功能的模具。尤其是机械、仪表行业、电子、电气的体积小,形状复杂,精度要求比较高的金属制件,普遍的使用多工位级进模生产。 在现代冲压技术中,发展连续级进型模具有重要地位,尤其是对冲压件需要大批量生产的,更该选用多工位级进模进行加工制造。多工位级进模与普通模具相比,提高劳动生产率和设备利用率,高精度定位和精确的距离测量系统的尺寸,高精度的生产,表面质量好。选用多工位连续模作为设计课题是非常具有现实意义的。 1.2 国内外研究状况和相关领域中已有的研究成果 因冷冲压拥有众多突出的优势,所以在机械制造、电子、电器等各行各业中都获得了普遍的使用。涵盖汽车的覆盖件,小到钟表及仪器、仪表元件,大多是采用冷冲压方法得到的。当前,选择冷冲压工艺所获得的冲压成品,在现代汽车、仪器、电器、拖拉机、电机、仪表及各种电子产品和人们日常生活中,都有着十分重要得地位。根据一个大略的统计,在汽车的加工制造行业里有着六至七成的零件都是选用冲压得工艺制成的,整个汽车工业总劳动量的25%至30%是由冷冲压生产所占有的劳动量来完成的。在机电及仪器、仪表生产中使用冷冲压工艺,加工制成了60%至70%的零件。在电子类产品中,占到零件总数的约85%及以上的零件是由冷冲压件组成的。在飞机、导弹、各类枪弹与炮弹的生产加工中也是有相当大的部分是由冲压件来组成的。各种金属产品在人们的日常生活使用的,冲压材料占有更加重要的数量和比重,如铝锅,不锈钢餐具,陶瓷盆等冷冲压产品。占到世界钢产量60%至70%以上的板材、管材及其它各类型材,其中很大的一部分是经过冲压加工制成成品的。在许多先进的工业国家,对冲压和模具制造的高度重视,使得模具工业已成为一个重要的产业部门,而冲压生产则成为生产高质量先进机电产品生产的重要手段。 目前,国内相当多的模具企业普及了计算机绘图,应用各种CAD软件进行模具设计。我国东风汽车公司模具厂、第一汽车模具中心等都能制造加工代表当代模具技术水平的汽车覆盖件模具。他们使用CAD/CAE/CAM 的技术,加工方法,冲压模具的质量和性能,已达到或接近国际水平。第一汽车厂模具制造有限公司制造的大红旗轿车的左/右前和翼板拉深模和发动机罩外板拉深模均采用CAD/CAE/CAM技术及高速铣削加工技术,模具具有精度高,质地好等优点,基本上达到国际水平。多工位连续级进模和多功能模具是我国重点发展的精密,高效模具种类。另外,国内已可制造出的铁心精密自动叠片多功能模具已经具备了自动冲切、叠压、铆合、计数、分组、转子铁心扭斜和安全保护等功能。生产电动机定子、转子双回转叠片的硬质合金连续模的步距精度已可达2um,寿命可以达到1亿次以上。用于生产集成电路引线框架的20到30个工位的连续模,用于生产电子枪零件的硬质合金连续模和生产空调散热片的连续模均已达到较高的水准。在国外,ADP公司的转塔式冲床车间中,有9台转塔式冲床,用来生产面板类零件,对剪切模具的改进,缩短磨刀和换模时间,每周可提高冲床生产时间7小时,大大降低了模具成本,提高了生产效率。我国模具与工业发达国家相比在技