Timig unit type VESA-1

1.装置描述

1.1应用:

VESA-1定时装置是应用OSA系列分油机排渣自动控制和监视。利用电子储存程序控制分离筒在预定排渣时间中是否优先置换分离筒的产物、是否随后冲洗排渣。如果故障发生,发出声光信号,并在控制板上用发光二极管指示故障部分(light emitting diode LED )。排渣时间决定于液体中的固体含量不产生巨大影响,以保证分离效果和避免排渣时损失。

1.2 装置

时间装置组成除控制箱外,安装相应的管路。包含脏油、水、和分油机操作水、干净油和排出水监视装置以及必要的装置。

1.5 工作模式:

开关S7设定“P”分油、“CL”澄清“PS”分油机串联操作,控制程序能够提供以下操作模式:P=净化器CL=澄清器PS=串联操作两部分油机两级分油

2.存储程序控制器

在设计上,电子定时装置是又一组存储程序控制系统(SPS),可又控制部分控制各种可读可写存储器来达到执行不同程序。程序通过电气-机械中的继电器及相关电路来达到程序的目的。EPROMs 能够根据需要进行安装并可通过紫外线灯来改写。

VESA-1定时器已经安装程序,如果修改或外延程序,EPROMs必须更换。定时器有电子线路输入到中央处理单元(开关、按钮等)和输出控制相应的电气元件(电磁阀、泵的控制、警报等)。

输入(DC 24v)和输出(DC24v 或24-240v AC决定于功能)是同传统的控制系统一样的电气—机械。

可调整的时间程序通过对数字调节器的输入进行赋值。这些属于内部输入和输出。

电子控制单位(KSPS 145)是根据实际功能采用所有元件装在印刷电路板上标准设计

2.1结构:电子控制单元(KSPS145)是安装在控制箱的门和压进的保护窗。数字调节器、数字指示、袖珍指示和发光二极管装在保护窗的前面以便进行调节或指示程序次序。控制元件(开关、按钮开关)安装在保护窗的下面。外部主要的接线都在控制箱中,包括:

①分离电路的电子输入的电源DC24V.

②监视分油机排渣的电流测量继电器0.1—1A。

③电子输出抗干扰的RC元件。

④控制电路的自动切除电路。

3.安装

控制箱:时间单元安装在墙上或接近分离机的支持架。如果可能,安装位置应避免阳光的直射,其他方面,数字调节和发光二极管应避免破损,避免电子时间单元受热。

当安装时间单元在墙上,必须保持20MM以上的间隙。安装尺寸详见安装图。时间单元附近的安装孔必须用专用的垫圈。

尽管按钮和开关是防潮的,电子单元用玻璃进一步保护,建议不要安装在潮气太大的地方,并在控制箱中加装加热器(10W)。为了保持时间单元温度的恒定,电源主开关应一直保持在开的位置。4.电气连接:

时间单元的额定电压是220V、50HZ或60HZ。特殊的版本可以110V AC。VESA-1A控制箱没有控制变压器。

①电源供给板:电源提供部分

②控制部分:装要EPROM记忆存储的程序。

③一个或多个外部输入板

④一个或多个外部输入板⑤一个或多个内部输入和输出电路。

5.模块装置:

①电源部分: NT 015-220 part NO. 0005-3788-020 (220V)

输入电压220V,40—60HZ +10%/-20% 输出电压: 12VDC 电源消耗:50V A

这个插入摸板,覆盖散热片,提供电源给电子控制装置。同时有元件监视工作状况和功能。保证在工作时散热片覆盖。

②控制部分KSTE-KS-1K-SM:PART NO. 0005-4055-010

中央逻辑单元(CLU) 石英时钟脉冲发生器,1024字容量,周期5MS, 数据或程序:紫外线擦写EPROM。

③输入模板4.02.200.212 part no. 005-4043-000

八路无延时输入正极信号24vDC, -20/+10%,16mA 24V

输入开关电压17V DC 电流信号是通过光电偶合传输,

⑤输出模板4.02.200.209 part NO.0005-4037-010

八路输出,八个正常开路和一个共用,开关容量:电阻负载6A≤250vAC 感性负载 2.5A≤250V ⑥输出模板:4.02.200.207 part NO.005-4037-000

四个继电器输出开关容量:阻性负载6A≤250vAC 感性负载2.5A≤250V

输出电路的信号作用于继电器的线圈,继电器触点动作作为信号。

⑦输入/输出模板4.02.200.504 part No. 0005-4053-000 内部的输入和输出信号(数字调节器、数字指示、发光二极管)。

⒌数字调节器和数字指示器:数字调节器用于手动调节程序的时间或程序的次数。发光二极管显示

以完成的次数或已经过的预设时间,预设的程序时间决定于电源的频率。

5.1一位数字调节和显示器EM 09.1.01 PART NO. 005-4067-020

该调节器是不排渣冲洗程序的排渣次数。

5.2两位数字调节器和数字显示器EM 10.1.0.1 PART NO. 0005-4067—040

设定水封水脉冲时间间隔,以保证分离筒的密封。

5.3 三位数字调节器和数字显示器EM 11.1.0.1 part no. 0005-4067-010

设定分离时间,总排渣之间的时间间隔。

5.4 三位数字调节器EM 05.1.2.1 part no. 0005-4068-000

工作水脉冲时间,总排渣期间分离桶打开的时间。

5.5 二位数字调节器EM08.3.0.1 part no. 0005-4068-010

辅助功能。

5.6二位数字调节器EM 07.3.0.1 part no. 0005-4068-020

辅助功能。

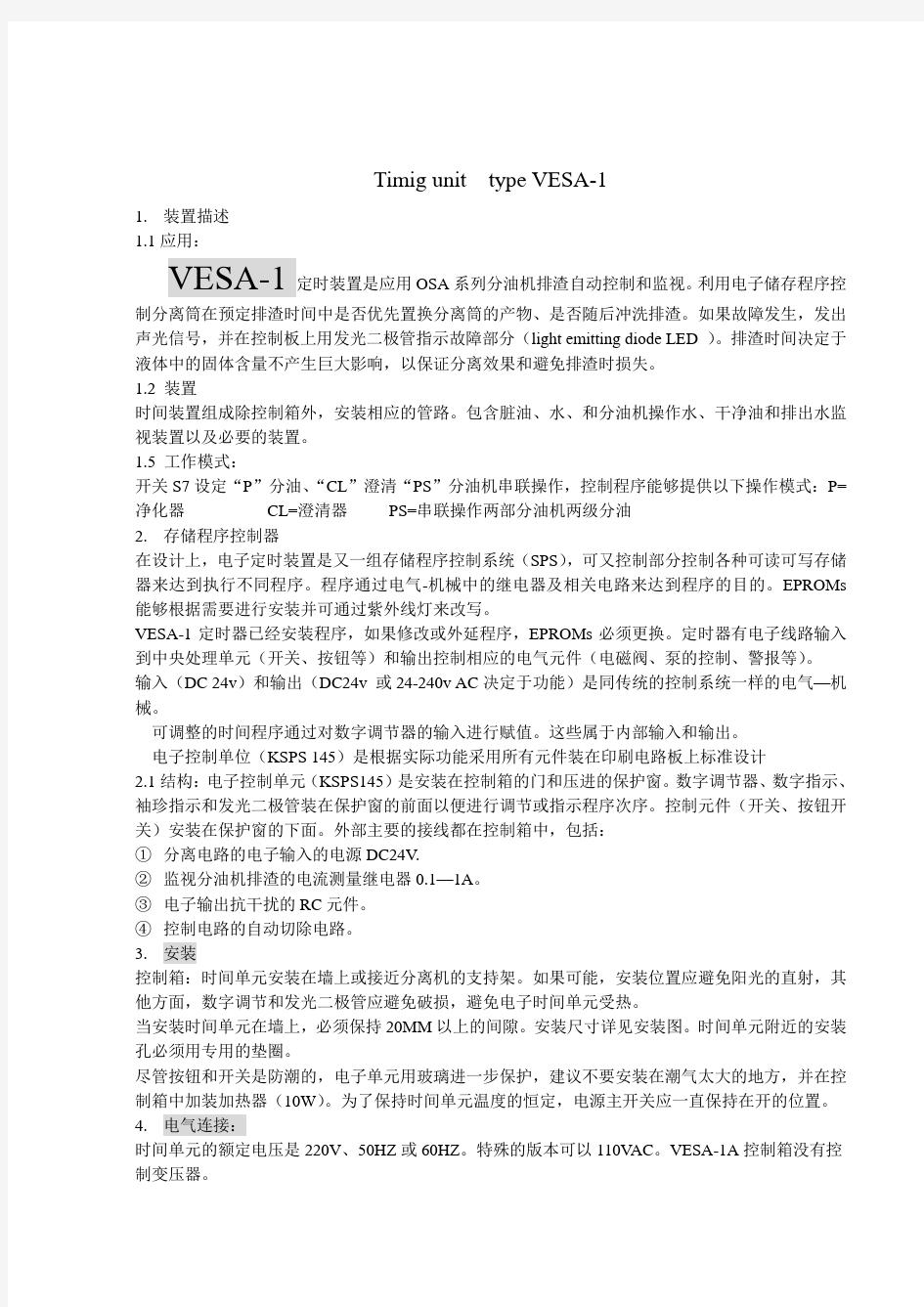

6.排渣程序

对分离桶必须进行定期的排渣,要结合产生物和程序的情况。VESA-1时间单元通过选择开关来设定不同的排方式。

从分离桶置换析出物在排渣之前,冲洗跟在其后。

6.1.2 排渣调节的条形图:

a) 总排渣没有置换和冲洗排渣

分油

等待d1

置换d2

排渣d3

等待d4(分离桶速度恢

复)

给油d5

b)

分油

等待d1

置换d2

排渣d3

等待d4(分离桶速度恢

复)

给油d5

c)

分油

等待d1

置换d2

排渣d3

等待d4(分离桶速度复)

给油d5

d) 总排渣没有置换,随后冲洗排渣

分油

等待d1

置换d2

排渣d3

等待d4(分离桶速度恢

复)

给油d5

6.2选择操作模式

6.2.1 单台操作:

a) 开关S7置于“P”时间单元使分油机处于分油程序。

b) 选择开关S7置于“CL”:时间单元按照“澄清”程序,排渣程序中给油顺序是自动的。

c) 选择开关S7置于“PS”对于单台操作按照a)。

7.分离时间的设定:

使用时间自动程序,分油速率的变化和燃油中所含杂质来计算分油时间的设定,如果这些参数没变化,就没有必要进行计算。分油时间决定于燃油中含杂质。

8.水封水时间设定:分离桶中水量会因蒸发而减少,在分油过程中间隔的补充水以防止分离桶过

早打开。水量的调整是通过合适的时间继电器,它通过控制工作水管线上的电磁阀V3。另外,工作水脉冲领先于给油阀动作。

9.选择“冲洗排渣”选择开关S3置于“冲洗”位置。当S3 置于ON位置,每次总排渣后没必

要进行冲洗。预设排渣次数在一位数字调节器中显示冲洗前总排渣次数。

10.选择监视排渣

11.1监视排渣的目的:当采用总排渣操作时,分离桶中的固体物质增加会导致分离桶速度下降,马

达电流增加。测量继电器在预定时间内监视增加的电流。如果油渣量不增加,那么是工作水量不足(电磁阀V3故障,水压太低,滤器脏)或摩擦片磨损过大。这种故障可以从“工作水”

故障指示出来。同时程序中断,给油电磁阀切断,并发出声光警报。

11.2 调整值:

①监视时间:分离桶开始排渣和检测马达电流峰值之间的时间,增加一秒作为监视时间d8。

排渣开始后电流恢复时间4秒,设定d8为5秒。

②测量继电器K1:测量继电器是电位计“AN”调整动作值“AB”调整释放值。

‘AN’0.1-1A 电流峰值I MAX=20A I AN=I MAX-2=18A。

‘AN’的调整值E AN=I AN/r=18/50=0.36A

…AB? 0.5—0.95 E AB=0.95XE AN=0.95X0.36=0.342A

12.时间单元的设定和操作

当主电源开关闭合,发光二极管…~?闪亮指示时间单元处于可用状态.此时数字指示器指示灯发亮并指示为零。在主开关闭合的同时警报系统投入。

起动程序前必须设定分油机操作模式:

①选择开关S7在P、CL或PS。

②选择开关S2在‘DISPLACEMENT’如果在程序要求在总排渣之前进行置换。

③选择开关S3在‘FLUSHING’如果在总排渣之后进行冲洗排渣,该开关就要在ON。

④冲洗排渣’数字调节器上,设定经总排渣的次数后进行冲洗。

⑤‘间隔’数字调节器,设定水封水的脉冲。

⑥‘脉冲’数字调节器,设定水封水给水的时间。

⑦设定分油时间。

一旦程序被设定,它可以通过开关S4进行起动,只有马达起动信号才可以使程序开始。

13.没有置换和冲洗排渣的总排渣

S1时钟LED闪,马达指示灯亮,数字显示器读数为零。

S4 …separating?程序LED亮,起动d1。

d3 工作水阀LED亮,分离桶通过工作水排渣。

d4运行,分离桶速度恢复。

d5有电,补水和置换水电磁阀有电,给油在分油程序。

LED,工作水脉冲在脏油给油之前。

LED亮。

分油过去时间:

S1,时钟LED闪,马达指示灯亮,数字显示器读数为零,接通S2‘排放’。

S4 …separating?程序LED亮,起动d1。

d2,补水和置换水电磁阀LED亮,V2打开。

‘排渣’启动,工作水阀打开V3.

启动,分离桶速度恢复。

d5启动,补水和置换水电磁阀打开,v2.

S1,时钟LED闪,马达指示灯亮,数字显示器读数为零,接通S3‘冲洗’。

S4 …separating?程序LED亮,起动d1。

‘排渣’启动,工作水阀打开V3.

启动,分离桶速度恢复。

d5启动,补水和置换水电磁阀打开,v2.

S4 …separating?程序LED亮,起动d1。

d2,补水和置换水电磁阀LED亮,V2打开。

‘排渣’启动,工作水阀打开V3.

启动,分离桶速度恢复。

启动,补水和置换水电磁阀打开,v2.

LED亮。

S1,时钟LED闪,马达指示灯亮,数字显示器读数为零,接通S2‘排放’,接通

S3‘冲洗’。

(等待)S4 …separating?程序LED亮,起动d1。

d2,补水和置换水电磁阀LED亮,V2打开。

‘排渣’启动,工作水阀打开V3.

启动,分离桶速度恢复。

启动,补水和置换水电磁阀打开,v2.

?程序LED亮,起动d1。

d2,补水和置换水电磁阀LED亮,V2打开。

‘排渣’启动,工作水阀打开V3.

启动,分离桶速度恢复。

启动,补水和置换水电磁阀打开,v2.

V3打开。

LED亮。

1.分油的操作

起动分油机后,起动自动冲洗程序:

–合上主电源开关S1,时钟信号闪动, …clock?。

–将开关S7打到‘P?。

–开关S2置于…displacement?,如果采用置换排渣程序。

ˉ开关S3置于‘flushing?, 如果采用冲洗排渣的排渣程序。

ˉ如果包括冲洗排渣程序,预设定冲洗次数,

–设定水封水的脉冲间隔。

–设定水封水脉冲的时间。

–设定分油时间。

–打开油泵的给油进口阀。

–打开电加热器的电源。

当油在预热时是通过分油机带动的泵,使油经两位三通阀循环,分油的程序不能起动,等到油温达到要求时,才起动分油程序。

在油温低指示灯没有熄灭之前起动分油程序,经程序延时后,故障监视系统关闭给油和加热器。油温达到设定值时,打开S4。启动分油程序之前,进行排渣。通常在排渣时关闭加热器。打开给油电磁阀,补水和置换水,工作水。分离桶的泄漏、密封令的损坏、齿轮损坏、给油泵损坏、滤器堵塞、冲洗水的涌入的造成油或水的排出,将会指示出来‘PAL?或‘FAH?油温低也会指示出来。发生故障时经过延时后,发出声光报警,关断加热器。可以通过S5来复位。如果故障不能立即找出。对分离桶将进行排渣几次,如果不能排除故障,检查工作程序。油温低在排渣时不进行报警。

2.停止分油机

①关闭加热器电源,让油继续在加热器中循环几分钟,因为加热器有余热。

②关闭给油阀。

③关闭给水阀。

④操作开关S3到…flushing?。

⑤设定冲洗-排渣的次数为1 。

⑥设定开关S4到开,在冲洗排渣后进行一次排渣。

⑦在冲洗后立即将S4到关,这样分离桶不会自动给水。

⑧关闭分油机马达电源。

⑨关上刹车。

⑩关闭出油阀,控制阀空气,工作水。

电子时间单元

时间单元在主电源中断或故障时必须重新启动。定时器和数字调节器返回开始位置。电磁阀失电,油在系统中进行循环。在延长中断的情况下,将进行起动程序。电路的故障大部分是由于外部元件的损坏引起,首先检查时间单元外部电路,压力开关、温度表、开关、按钮、电磁阀、外部信号和连接线。为保护短路和过载,安装自动开关。

外部的故障可以根据常规的检查办法,不必要专业的电子知识。电路板的结构是内部单一的故障,损坏的元件必须整体更换。

时间单元内部的故障的维修需要专业,故障可以在检测器中显示出来,它要求知道是内部或外部故障。外部是开关按钮、电磁阀、信号、导线等。内部的故障是时间单元内部的元件,这时需要整体更换。

程序的每一步都在数字调节器上显示出来。

故障指南

时钟信号绿灯不亮,是控制板或电源部分损坏。

输入相关故障:

假定故障:置换程序不动作;V2不亮。‘displacement’输入故障。‘displacement’的数字号是0737。将数字器设定在0737,扳动‘S’信号灯不亮,确认输入故障。

大部分的故障是时间单元的外部,按钮的接触、连接线和按钮本身的故障容易检查出来。时间单元的电路连接图显示出S2,DC24V的电压存在于‘010’和‘00S’之间。如果没有电压,故障存在于时间单元外部。如果电压存在就更换对应的电路板。更换电路板后仍然不成功,故障存在于控制单元的电路板。在这种情况下EPROMS必须更换,故障仍然存在的话,电源板有问题,或程序储存器故障。

输出的相关故障:

假定故障:开关‘S4’“分油”打开,分离桶不排渣,可能的原因是水压低或阀没打开,但都检查了,不能解决问题。

结论:工作水电磁阀的控制部分故障。

检查:输出相关表标示‘工作水’是0425,连接线是‘041’。数字调节器设定在‘0425’然后打开开关‘S4’程序起动排渣。工作水打开的时间,信号灯‘SIGNAL’一直亮。时间单元只有指示灯?signal?或中央单元没有接收到输入信号、输出信号,可能有几种原因:

①‘信号’灯亮:控制部分正常,故障存在于输出模板或工作水的外部接线,电磁阀本身的故障。检查外部接线,或更换输出模板。

②‘信号’灯不亮:中央控制部分损坏,必须更换。如果输出决定于输入,信号灯没有指示,检查输入电路。电路图显示工作水电磁阀的电压是220V,该电压可以测量,‘041’测量结果如下:没有电压;输出板故障必须更换。

…ready?继电器

电源部分NT015上安装?ready?继电器指示时间单元的故障,转换开关的触点可以指示中央系统的故障,如果系统的时钟发生器故障,继电器输出警报信号,只有总电源开关关断后才能复位。‘clock’同‘ready’相关连,发光表示程序在运行

更换电路板

关断电源在更换电路板之前。确保半导体不被放电损坏,尽可能不用手触摸

确保电路板插在正确的位置,否则电路板不会工作甚至会损坏,各个电路板都要号码。

更换定时器

关闭电源;打开时间单元;分离电缆接头;从前部取出定时器。

更换程序的储存器

改变程序就必须更换储存器EPROMS,或储存器损坏。EPROMS很容易地从控制电路板上取下,将滑动开关打到OFF位置,进行更换。

没有时间单元的分油操作

?切断时间单元的电源开关‘S’。

?关断‘工作水’的进口阀。

?关断‘补水和置换水’的进口阀。

?关断‘控制空气’的进口阀。

ALFALAVAL(阿法拉伐)分油机排渣原理 ALFALAVAL(阿法拉伐)分油机是船舶油品处理设备的主流品牌,在此以其FOPX-607型分油机为例解析其排渣原理。分油机是一种离心式沉淀设备,作用是将待分离油中的杂质颗粒和水分分离,基本原理是利用分离盘之间的微小间隙和分油机高速旋转的离心力将杂质颗粒和水分等密度较大的成分分离出去。实际上,原始原理与一杯有杂质的水杂质的沉淀过程是一样的,水中杂质受重力作用而向下运动,对于高速旋转的分离桶中的待分油,除受重力作用,还有离心力里,之于所受重力,离心力大了NN多,杂质快速向外运动。根据流体力学,固体杂质颗粒在分离盘中的径向速度为: 式中符号分别为:杂质与纯油的密度差,Kg/m3;杂质颗粒的直径,m;分离盘的旋转角速度,rad/s;分离盘的分离半径,m;燃油的绝对粘度,kg/m·s; 工作水高速旋转产生的对滑动底盘的动压头以及开启水高速旋转产生的对滑动圈的动压头可由下式得到: 式中符号分别为:工作水或开启水进入其水空间的入口处半径,m;工作水或开启水其水空间的最大半径,m;水的密度Kg/m3;水的旋转角速度rad/s; 上式忽略了工作水和开启水进口压力的影响,当工作水或开启水在其腔室高速旋转时产生的动压头足以密封滑动底盘和克服滑动圈弹簧弹力。 阿法拉伐分油机排渣过程如下图解: W:密封圈;I:排渣口;K:滑动底盘;X:密封堵头;Y1:开启室;N:定量环;Y2:定量室;L:滑动圈;0:弹簧;R:密封圈;M1:Y1的泄水小孔;M2:Y2的泄水小孔;W15:开启水; W16:工作水

图1正常分油运行 W:密封圈;I:排渣口;K:滑动底盘;X:密封堵头;Y1:开启室;N:定量环;Y2:定量室;L:滑动圈;0:弹簧;R:密封圈;M1:Y1的泄水小孔;M2:Y2的泄水小孔;W15:开启水;W16:工作水。 图2准备排渣 图3排渣中

(EPC60控制)分油机操作指导 1. 起动前准备 1.1 分油机润滑油位在正常位置. 1.2 燃 ( 滑 ) 油系统各阀处于正常开闭位置. 1.3 水压/控制空气压力正常. 1.4 分油机马达应为顺时针转向. 2. 起动程序 2.1 电源开关放“ON”位置. 2.2 在屏幕显示“停止,Standstill—Start Questions required” 按启动钮

2.3 用和选择“是YES”或“否NO”,选中后(值闪烁)按键。分 别如实回答以下问题,(P型机仅回答 B项)。 A 是否解体过分油机?(Has the bowl been dismantled? Yes, No). 如选择“ No”则第2和第3个问题会跳过 B 是否按说明书组装分油机?(Assembled according to manual? Yes, No). C 分离筒是否清洁过? (Bowl cleaned? Yes, No ). 2.4 屏幕显示“启动供给泵, to start feed pump ,press start button”. 按钮,启动供给泵. 2.5(如配置了加热器)屏幕显示“启动加热器”to start heater press start button”. 按钮,启动加热器 等待油温上升,当供油温度达到低限设定值以上. 2.6屏幕显示“启 动分油机,to start separator press start button”. 按钮,启动分油机马达并观 察启动电流, 震动, 噪音, 确定电流稳定在一个稳定值. 当分油机达到全速时. 2.7屏幕显示“按启动钮启动分离程序,to start separation press start button”. 按钮,启动分离程序.

分油机操作的一般程序 1.启动前检查 检查分油机上以及周围环境 检查分油机润滑油箱油位》油尺刻度的二格 检查滑油系统或燃油系统上的阀应处于正确位置 检查水压,水质,气压,气质,应符合阿法拉伐要求 2.启动 合上启动箱主电源开关以及EPC 50 控制电源的开关(控制箱内)和电加热器开关。 将选择开关置于Man位,开启供给泵并检查PT1压力值 按下EPC 50面板 Heater Button,开启加热器, 按下EPC 50 面板Separation Button,绿灯闪 EPC 提出三个问题 Has the bowl dismantled? Assembling according to manual? Bowl cleaned? <按+ Yes,- No> 常规启动时第一个回答No,按一下“—” 启动分油机Starter (观察电流,振动,马达声音,分油机声音,有无异常) 分油机到既定转速和温度压力正常后会自动进入程序阶段(若standby 时间设为Fa55=0) 若Fa55不为0,面板上将出现STANDBY,再按下EPC 50 面板Separation Button,进入程序阶段 只有当分离筒解体碟片清洁后的初次启动,回答三个yes,则分油机会进入校对模式启动。 3.分油机正常分油 通过按“+”查看各运行参数温度压力流量等 调定PT4 约 2 Bar 温度设定滑油90度,燃油98度 并通过流量旁通伐调节适当流量,以获得满意分离效率 分油期间可按排渣按钮可进行手动排渣。 4.停车 按下EPC 50 面板Stop Button 黄灯闪 分油机和泵,加热器会自动程序停止 为安全起见,关电加热器电源(400、440V),以及蒸汽截止伐。 5.应急停车 按下红色Emergency Button。30~40分钟后,待分油机完全停止后(转速为0),关掉电源,然后再开电源即复位。6.报警复位 Alarm reset 为报警复位按钮,按一下为确认,再按一下为复位。若确认后没有采取解救措施而进行复位,则报警可以复位但会继续出现报警。 7.参数设置 按下Enter 后‘ Time to discharge P1 30’ is shown, 并‘1 ’在闪,按下Enter 一次后‘30’闪,此时按+,—,改变设置,再按Enter 一次,并回到1 闪状态,按+到下一参数修改。 同时按“+,—”退出菜单 8.注意事项 严禁在分油机上搁置杂物和棉纱 严禁在分油机有较大振动和异常声音时排渣 只有在分油机完全停止时再进行分油机的解体 分油机若长时间停止不用,按要求每周将分油机开启并至分离转速运行15分钟。润滑油的更换应严格按说明书要求。具体安全注意事项应仔细阅读说明书

轻重油转换的操作规程 MDO/HFO CHANGEOVER OPERATION 1、热油锅炉使用轻油运行后,启动并保持重油分油机持续运 行使重油日用柜的重油得到不断的净化和加温; Start and keep running HFO purifier to heat HFO inside service tank and make them continually cleaned after thermal oil heater running with MDO; 2、打开相关热油阀门进行重油日用柜的加热使其温度达到 约85度; Open related thermal oil valves to heat HFO inside service tank up to about 85 ℃; 3、提前2个小时打开燃油管路的电伴热或者热油伴热进行燃 油管路的保温,管路保温温度维持在65-75度; Start electrical or thermal oil trace heating for HFO pipeline 2 hours before changeover,keep trace heating temperature 65-75℃; 4、先慢慢转动重油日用柜出口到锅炉的进油三通转换阀到 重油位置(不可转动过快,否则可能引起燃油泵出口压力问 题或锅炉故障),然后转动回油三通转换阀到重油日用柜; First turn changeover valve for forward fuel oil to HFO slowly(Could not turn it quickly,or it will possibly cause discharge and vacuum pressure problems on fuel oil pumps

第二节分油机 船舶柴油机所用的燃油在使用前必须经过净化处理,除去其中的水分和杂质。而柴油机系统润滑油在使用过程中应循环净化,除去其润滑过程中产生和进入的各种杂质。油料净化中的核心环节是离心分离,离心分离的最主要设备是离心式分油机

一、分油机的工作原理 分油机分离筒简图 1-立轴;2-分离筒本体;3-分离盘; 4-分离筒盖;5-进油管;6-出油管;7-出水管8-分杂盘; 9-重力环(比重环);10-盘架(有孔);11-排渣孔;12-分离盘上盖;13-油水分界面; 14-盘架(无孔);15-滑动底盘;16-排水向心泵;17-排油向心泵 1 2 4 13 15 10 14 11 7 6 5 (a ) (b ) 16 17 17

1、分杂机分离原理 ) /(4.17622s m r R d v r ?????= ωρ (6-1) 式中:△ρ――杂质与纯油的密度差,kg/m 3 ; d 一一杂质的直径,m ; ω一一分离盘的旋转角速度, rad/s ; R 一一 分离盘的半径,m ; r 一一燃油的动力粘度,Pa/s 。

2、分水机的分离原理及排出方法 目前分油机油水分界面的位置由两种方式控制。一种是由被称做“重力 盘”(比重环)的内径来确定的: E D D D D 2 12323 2 -- = (6-2) 式中 : D 1 一一出油口直径,固定不变,mm ; D 2 一一出水口直径(重力盘的内径),可以选择,mm ; D 3 一一油、水分界面的直 径,mm ; E 一一在某分离温度时油、水密度的比值。 Y 分水机工作原理

另一种分油机的比重环被分杂盘8代替, 另外,两种分油机(有比重环和无比重环)被分离出并聚集在分离筒外围的水分,在排渣期间,随着分油机的排渣操作筒杂质一同被排出分离筒。 净油出

抽油机电机负载自动跟踪节能器推广应用 【摘要】抽油机电机负载自动跟踪节能器,由控制系统调整执行系统的主要工作元件可控硅的导通角,实现电容实时动态补偿,实现抽油机工作方式与油井的实际负荷及环境的最佳匹配,从而减少能源浪费,提高抽油机电机的运行效率。现场应用35口井结果表明,该技术实现了有功节电率6.46%、综合节电率6.91%。 【关键词】节能器;能量补偿;节能效果 1 问题的提出 目前我厂有抽油机7214口井,在用的节能设备主要有节能抽油机、节能电机和节能控制箱,全厂节能覆盖率85.42%。为了进一步降低抽油机单井能耗,提高系统效率,我们推广电机负载自动跟踪节能器,通过对电动机负载情况对电机运转情况的实时检测和分析,实现电容器组进行快速智能投切组合,从而使实现抽油机工作方式与油井的实际负荷及环境条件的最佳匹配,从而降低电机能耗,提高抽油机电机的运行效率。 2011年在45kW、55kW电机装机功率不同条件下,对该产品的节电效果进行评价,从而优化使HECY-380型抽油机电机负载自动跟踪节能器与电机达到最佳的匹配,提高电机的运行效率。 2 工作原理及结构特点 2.1 工作原理 抽油机电机负载自动跟踪节能器的工作原理是对电流的实时跟踪补偿,由控制系统调整执行系统的主要工作元件可控硅的导通角,实现电容实时动态补偿,电流较大是(有功功率较高时),可控硅导通角减小,电容补偿量随之减少,反之,可控硅导通角增加,电容补偿量增加,实现节能。 无功功率补偿的是把具有容性功率负荷的装置与感性功率负荷并联接在同一电路,当容性负荷释放能量时,感性负荷吸收能量;而感性负荷释放能量时,容性负荷却在吸收能量,能量在两种负荷之间互相交换。这样,感性负荷所吸收的无功功率可由容性负荷输出的无功功率中得到补偿,这就是无功功率补偿的基本原理。其原理如图1所示。 图1 电容补偿原理图 2.2 自动跟踪节能器结构组成 图2 控制面板图3 控制面板上显示屏

Timig unit type VESA-1 1.装置描述 1.1应用: VESA-1定时装置是应用OSA系列分油机排渣自动控制和监视。利用电子储存程序控制分离筒在预定排渣时间中是否优先置换分离筒的产物、是否随后冲洗排渣。如果故障发生,发出声光信号,并在控制板上用发光二极管指示故障部分(light emitting diode LED )。排渣时间决定于液体中的固体含量不产生巨大影响,以保证分离效果和避免排渣时损失。 1.2 装置 时间装置组成除控制箱外,安装相应的管路。包含脏油、水、和分油机操作水、干净油和排出水监视装置以及必要的装置。 1.5 工作模式: 开关S7设定“P”分油、“CL”澄清“PS”分油机串联操作,控制程序能够提供以下操作模式:P=净化器CL=澄清器PS=串联操作两部分油机两级分油 2.存储程序控制器 在设计上,电子定时装置是又一组存储程序控制系统(SPS),可又控制部分控制各种可读可写存储器来达到执行不同程序。程序通过电气-机械中的继电器及相关电路来达到程序的目的。EPROMs 能够根据需要进行安装并可通过紫外线灯来改写。 VESA-1定时器已经安装程序,如果修改或外延程序,EPROMs必须更换。定时器有电子线路输入到中央处理单元(开关、按钮等)和输出控制相应的电气元件(电磁阀、泵的控制、警报等)。 输入(DC 24v)和输出(DC24v 或24-240v AC决定于功能)是同传统的控制系统一样的电气—机械。 可调整的时间程序通过对数字调节器的输入进行赋值。这些属于内部输入和输出。 电子控制单位(KSPS 145)是根据实际功能采用所有元件装在印刷电路板上标准设计 2.1结构:电子控制单元(KSPS145)是安装在控制箱的门和压进的保护窗。数字调节器、数字指示、袖珍指示和发光二极管装在保护窗的前面以便进行调节或指示程序次序。控制元件(开关、按钮开关)安装在保护窗的下面。外部主要的接线都在控制箱中,包括: ①分离电路的电子输入的电源DC24V. ②监视分油机排渣的电流测量继电器0.1—1A。 ③电子输出抗干扰的RC元件。 ④控制电路的自动切除电路。 3.安装 控制箱:时间单元安装在墙上或接近分离机的支持架。如果可能,安装位置应避免阳光的直射,其他方面,数字调节和发光二极管应避免破损,避免电子时间单元受热。 当安装时间单元在墙上,必须保持20MM以上的间隙。安装尺寸详见安装图。时间单元附近的安装孔必须用专用的垫圈。 尽管按钮和开关是防潮的,电子单元用玻璃进一步保护,建议不要安装在潮气太大的地方,并在控制箱中加装加热器(10W)。为了保持时间单元温度的恒定,电源主开关应一直保持在开的位置。4.电气连接: 时间单元的额定电压是220V、50HZ或60HZ。特殊的版本可以110V AC。VESA-1A控制箱没有控制变压器。

抽油机国内外研究现状与发展趋势 一.国内抽油机研发现状 油机是有杆抽油系统中最主要举升设备。根据是否有游梁,可分为游梁式抽油机和无游梁式抽油机。经过一百多年的实践和不断的改进创新,抽油机不管是结构形式还是在使用功能上,都产生了很大的变化。特别是近几十年来,世界对原油的需求量不断加大,对油田深度开采的能力有了更进一步的要求,在很大程度上加快了抽油机技术发展的速度,催生出多种类型。目前, 国内抽油机制造厂有数十家, 产品类型已多样化, 但游梁式抽油机仍处于主导地位。根据公开发表的资料统计, 我国现有6 大类共45 种新型抽油机[ 1] , 并且每年约有30 种新型抽油机专利, 十多种新试制抽油机[2] , 已形成了系列, 基本满足了陆地油田开采的需要。各种新型节能游梁式抽油机如双驴头式抽油机、前置式抽油机、异相曲柄平衡抽油机、前置式气平衡抽油机、下偏杠铃系列节能抽油机[ 3]和用窄V 形带传动的常规抽油机等均已在全国各个油田推广应用, 并取得了显著的经济效益。长冲程、低冲次的无游梁式抽油机的研制也取得了一些进展, 如由胜利油田研制的无游梁链条抽油机, 经过国内十几个油田稠油及丛式井的推广使用[4], 在低冲次抽油和抽稠油方面已初见成效。此外, 桁架结构的滑轮组增距式抽油机、滚筒式长冲程抽油机已在某些油田进行了工业试验[5]; 齿轮增距式长冲程抽油机的研制工作也取得了新的进展; 质量轻、成本低、便于调速和调整冲程的液压抽油机经过几年的研制和工业性试采油, 也积累了一定的经验[6]。其他型式新颖的抽油机如数控抽油机、连续抽油杆抽油机、车载抽油机、磨擦式抽油机、六连杆游梁式抽油机和斜直井抽油机等也正处于不断改造和试生产过程中[7]。然而,游梁式抽油机的缺点是不容易实现长冲程低冲次的要求,因而不能满足稠油井、深抽井和吉气井采油作业的需要。同时,长冲程低冲次的无游梁式抽油机的性能尚有待完善 (如油田正在使用的链条式抽油机还存在链条寿命短、换向冲击载荷大和钢丝绳易断、导轨刚.度不足容易变形等问题),而且品种规格还很少,不能适应当前石油工业的发展[8]。液压抽油机至今仍处在研制阶段[9] 二·国外抽油机的研发现状 目前,世界上生产抽油机的国家主要有美国、俄罗斯、法国、加拿大和罗马尼亚等[10]。为了减少能耗, 提高采油经济效益, 近年来国外研制与应用了许多节能型抽油机。例如异相型抽油机节电15%~ 35%; 前置式抽油机节电368% 前置式气平衡抽油机节电35% 轮式抽油机节电50%~ 80% 大圈式抽油机节电30%; 自动平衡抽油机节电30% ~ 50%; 低矮型抽油机节电5% ~20%; ROTAFLEX 抽油机节电25% 智能抽油机节电174%; 螺杆泵采油系统节电40%~ 50% [11]。近年来国外很重视改进和提高抽油机的平衡效果, 使抽油机得到更精确平衡。近年来, 为了节约能耗、提高采油经济效益, 国外研制与应用了许多节能型抽油机, 在采油实践中, 取得较好的使用效果。如变平衡力矩抽油机, 可使上冲程平衡力矩大于下冲程力矩。前置式气平衡抽油机, 由于可在动态下调节气平衡, 平衡效果较好。气囊平衡抽油机有90% 以上载荷得到平衡[12]。双井抽油机可利用两口油井抽油杆柱合理设计得到更精确的平衡。自动平衡抽油机可保证在上下冲程每一瞬间得到较精确的平衡效果[13]。近年来国外研制与应用了多种类型长冲程抽油机, 其中包括增大冲程游梁抽油机、增大冲程无游梁抽油机和长冲程无游梁抽油机[14]。 1 前置式气平衡抽油机美国工J uf kin 公司生产的A 系列前置式气平衡抽油机具有较好的技术经济指标, 抽油机重量减轻40 %, 尺寸缩小3 5 % , 动载荷

船上关键性设备操作规程编写须知 Ship key equipment operation procedures editing instruction 1.目的Objective 本须知旨在规范船舶关键性设备操作规程的编写。 This notice is written for regulate the vessel key equipment operating rules 2.适用范围Applicable scope 本须知适用船上关键性设备操作规程的编制管理。 This notice applies to the editing administration rules of key equipment on board the operational. 3.职责Obligation 船舶各设备主管人员及适任人员负责主管设备操作规程的编写,部门长负责审核,船长批准后交机务部备案。 Each vessel equipment supervisor and eligibility personnel responsible competent for writing equipment operating rules, minister is responsible for auditing, long after the approval by the captain, it should be sent to maintenance department for recording, 4.船舶应编写“操作规程”的设备至少包括如下(如有): The equipments what vessels shall write "operating rules" for are including at least as follows (if any) : 4.1.四机一炉:主机、副机、锚机、舵机包括应急舵、锅炉(废气/燃油/热油炉); Four engines and one boiler: main engine, vice machine, windlass, steering gear includes emergency helm, boiler (gas/fuel/hot oil furnace); 4.2.另有:绞缆机、分油机、空压机、舷梯、救生艇机、救生艇架、本船独特的机械设备 等; In addition: mooring winch, oil purifier, air compressor, the ramp, lifeboat machine, lifeboat frame, this ship unique mechanical equipments, etc 4.3.通导设备、蓄电池充放电; Communication and guide apparatus, storage battery charging and discharging 4.4.应急设备:应急发电机、配电(并车)操作、应急消防泵、大型固定灭火系统等;Emergency equipment: emergency generator, distribution (and engine) operation and emergency fire pump, large fire extinguishing system, etc; 4.5.防污设备:生活污水处理装置、油污水处理装置及焚烧炉等。 Anti-pollution equipment: sewage treatment plant, oil the sewage treatment equipment and incineration installation, etc 5.操作规程编写时的注意事项: The attention notices in operation rules: 5.1.编写前应认真研读设备的说明书,它是编写的依据。 The compiler should studied the specification carefully before compilation as which is the basic of compilation. 5.2.设备说明上有操作规程的,应予以沿用,但须注意安装环境、管系、附件等对设备的影 响。 Equipment illustrate with the operational rules should be used, but must pay attention to influence of the installation environment, tube system, accessories, etc. to the equipment. 5.3.编写时,还应注明:设备的特殊性(如有的话)规定;遥控主副机的机旁操纵试验方 法;控制程序试验及报警的方法。对防污染设备还须规定其具体排放条件和排放标准。When compile, still clearly indicate: equipment particularity (if any) regulation; remote main/vice engine manipulating test method; control program test and alarm method. For pollution prevention equipment also shall be required concrete discharge conditions and emission standard. 6.编写操作规程时,可依照下列次序的内容 When edit operation procedures, who should in accordance with the following sequence: 6.1.使用条件(指外部条件而言):如主机操作,必须接到驾驶台(船长)通知、舷梯收 放应船舶靠妥后进行。 Service conditions(depend on external condition): such as main engine which must receive bridge (captain) notice or the gangway ladder must be settled after vessel berthed.

离心式分油机的工作原理 未经净化分离的燃油由纯油、水份和机械杂质组成,它们的密度各不相同,其中纯油的密度最小,机械杂质密度最大,水分密度居中。如果把燃油置于高速回转的分离筒中,燃油随同分离筒高速回转,燃油中的纯油、水分和机械杂质便处在离心力场中。与沉淀分离利用重力场一样,油、水和机械杂质所产生的离心惯性力各不相同,就会沿着离心力的方向分层。机械杂质的离心惯性力最大,留在分离筒的最外圈;纯油的离心惯性力最小,汇聚在转轴附近;水份则位于两者之间。机械杂质、水份、纯油的离心惯性力要比本身的重力大几千倍,使用离心分油机可以缩短燃油净化时间,提高净化效果。 分油机是船舶油品处理设备的主流品牌,在此以其FOPX-607型分油机为例解析其排渣原理。分油机是一种离心式沉淀设备,作用是将待分离油中的杂质颗粒和水分分离,基本原理是利用分离盘之间的微小间隙和分油机高速旋转的离心力将杂质颗粒和水分等密度较大的成分分离出去。实际上,原始原理与一杯有杂质的水杂质的沉淀过程是一样的,水中杂质受重力作用而向下运动,对于高速旋转的分离桶中的待分油,除受重力作用,还有离心力里,之于所受重力,离心力大了NN多,杂质快速向外运动。根据流体力学,固体杂质颗粒在分离盘中的径向速度为: 式中符号分别为:杂质与纯油的密度差,Kg/m3;杂质颗粒的直径,m;分离盘的旋转角速度,rad/s;分离盘的分离半径,m;燃油的绝对粘度,kg/m·s; 工作水高速旋转产生的对滑动底盘的动压头以及开启水高速旋转产生的对滑动圈的动压头可由下式得到:式中符号分别为:工作水或开启水进入其水空间的入口处半径,m;工作水或开启水其水空间的最大半径,m;水的密度Kg/m3;水的旋转角速度rad/s; 上式忽略了工作水和开启水进口压力的影响,当工作水或开启水在其腔室高速旋转时产生的动压头足以密封滑动底盘和克服滑动圈弹簧弹力。 FOPX排渣功能和步骤 ①部分排渣 A、步骤1—排渣前 分离筒排渣操纵系统与工作水箱和程序控制设备相联,上电磁阀控制密封工作水,下电磁阀控制开启工作水。由于滑动底盘下部工作水接触面大于上部与处理液的接触面,滑动底盘保持在上面位置,关闭排渣口。板式滑动圈在弹簧作用下关闭泄水口。此时分油机处于分油工作状态,泥渣聚积于分离筒周壁。 B、步骤2—排渣 部分排渣不必停止分油。排渣程序控制器发出脉冲信号,打开开启水电磁阀,让工作水进入滑动圈上部开启室,此时两个电磁阀同时开启,而不影响配水室的水位。 滑动圈上部开启室有一泄放喷嘴。由于进入开启室的水量大于喷嘴排出水量,在离心力作用下滑动圈上的液压力逐渐增大,当作用力超过弹簧力时,滑动圈向下移动。泄水孔打开,滑动底盘下部密封水高速通过泄水孔进入开启室,增大了滑动圈开启力和下移速度。 C、步骤3—排渣 滑动圈移到下面位置,水通过在滑动圈上若干斜孔从开启室溢流到它的下部空间。 在开启水电磁阀保持开启之时,继续供水给开启空间,随着滑动底盘下部水位向外移,向上的力减小,当该力小于分离筒内液体的向下力时,滑动底盘下落打开排渣口进行排渣。 D、步骤4—密封 滑动圈下部由滑动圈和定量环组成一个密封室,也有泄水喷嘴。由于进入密封室内的水多于泄水喷嘴排出的水量,在离心力作用下逐渐建立起一定量的水环,使水施加在滑动圈下面向上的力逐渐增大,当该力和弹簧力的合力超过开启室向下的液压力时,滑动圈上移。 滑动底盘下部腔室内流出的水跟快,滑动圈下面的密封室很快充满形成一个密封力。 排渣期间,密封水电磁阀保持开启,由于流入滑动底盘下部的水量小于排出的水量,因此在部分排渣时并不会对开启步骤有多大影响,而在密封步骤时,在密封水管路中的工作水则将关闭排渣口。 E、步骤5—密封 从滑动底盘下部空间排出的水将滑动圈下部密封室充满到和上部开启空间的水位一样,滑动圈在下部弹簧力作用下关闭。滑动底盘下部的密封水开始建立,当下部水压超过分离筒内水压力时,滑动底盘上移,关闭分离筒排渣。

抽油机智能控制系统 抽油机智能控制系统专门针对油田节能降耗,自动化,数字化的生产开发的新一代控制系统。抽油机智能控制系统,根据抽油机的特殊负载情况专门设计产品。该系统配置在常规游梁式抽油机上,采用先进的功率电子技术、计算机技术和控制技术,实现抽油机的智能控制,达到节能、自控和提高抽汲能力的目的,进而提高了抽油系统的系统效率。该系统配置了高性能矢量型变频器,内含直流电抗器,输入电抗器,输出电抗器,减少了对电网的谐波干扰,提高了电网质量;内含RFI无线电射频干扰滤波器,极大改进了抗干扰和抗雷击功能;内含制动单元,能够有效地释放制动能量,形成集成控制,适应抽油机的特殊应用。抽油机智能控制系统是以“以人为本”设计理念使产品更具人性化。能进行远程状态监视和控制。根据各种功能模块和相应的传感器的检测,将油井实测的相关数据、参数通过无线网络传输至数控中心进行运算比对,并通过矢量变频调速技术对抽油机进行动态监测控制,以达到高效节能的自动化、数字化的控制目的。该产品具有以下特性: 1.控制系统具有周期性采集示功图的功能。 2.可在线实时监控油井工作状态信息。 3.可根据井况实现自动间歇式抽油模式 4.具有测量三相交流电压、电流、有功功率、功率因数等电参量的功能。5.可实现无线电台、无线以太网、光纤以太网、GPRS网络进行数据传输和远程控制功能。 6.具有对电机启动堵转、过载、欠压、过压、缺相、短路、欠载报警保护功能。7.具有工频和变频,手动和自动,远程和就地等多种工作模式的选择。8.高性能矢量控制变频交流电动机驱动,系统出现报警时,可自动转换为工频状态运行,确保油井不停机、不停产。 9.适用于标准电机和高滑差电机 10.本控制装置可取代原有的任何控制柜、软启动器、补偿器,功率因素达到0.90以上,节能幅度:15%以上。 11.宽工作温度范围,控制柜具有温控功能,温控器为机械触点式,温控范围75℃~-50℃,温控组件为合金加热板和风扇。 12.户外标准柜体,专利设计,防护等级高 .适用井况 1. 工作环境特别恶劣的油井 2.需要间歇工作的油井 3.经常改变井况的油井(如:注气井,注水井) 4.低于设计能力的油井 5.经常断杆的油井 6. 水平井 7. 高含气井 8.经常结腊的油井 .技术规范 冲次 1~12次/分 上下速比 R≤1-3 电机功率范围 P≤75KW 输入电源电压三相AC,380 v

分油机 分油机原理: 1重力分离:放在静止的容器中的混合液体,在重力的作用下,较重的部分会缓慢沉降到底部;较轻的液体升到上部。根据不同的液体比重,在沉降罐上设置不同的出口,可以实现连续的分离,沉淀;较重的成分会在沉降罐底部形成沉淀层。 2离心分离:在快速旋转的离分机转鼓中,千倍于重力的离心力取代重力,分离和沉淀在快速进行,大大缩短了只依靠重力进行分离的时间。 分离的目的: 1将固体杂质从液体中分离出来 2将两种密度不同的,不相溶的液体分离,同时分离出所含有的固体颗粒3将固体中含有的液体分离出来 ALAF 分油机基本结构

分离的温度: 某些种类液体的分离速度会因温度的升高而加快,温度影响液体的粘度和密度,在整个分离过程中必须保持恒定。 低粘度的液体更容易分离,通过加热可降低粘度。 两种液体的密度相差越大越容易分离,提高温度能增大密度差。 油水界面 为了能得到较好的分离效果,在分离片组和外壳之间的油水分界面必须保持在最佳位置。这就靠比重环来实现,根据油类的不同类型选择不同的比重环,一个孔径大的比重环将油水界面向轮鼓边缘运动,造成出水口跑油,反之小口径比环,会造成有种带水。 分油机过程: 1.密封 启动分油机,等分油机运行稳定时,将控制阀打开补偿位,进行下部密封,同时缓慢打开水封水阀进行水封,观察污水口有水流出时,关闭水封水。 2.分油 缓慢打开进油阀,此阀不能开的太快,以免造成流量过大,破坏水封造成跑油。观察净油出油口,适量调节进油阀,控制出油量。 3.排渣 关闭进油阀,打开水封水阀,进行赶油,当看到出油口有水流出时,迅速关闭水封水阀,同时将控制阀由补偿位转到开启位,然后听到“嘭”的一声,分离筒本体下落,打开排渣口,进行排渣。 故障处理 1有异味

《船舶设备操作规程》 轮 公司 人员批准。 轮船舶设备操作规程目录

SOM-MILAN-001 主机操作规程 备车程序 一 运行前的检查: 1 检查膨胀水箱水位及水质;检查淡水冷却系统相关阀门(寒冷气温时注意正确转换暖 缸阀);启动淡水循环泵并检查压力和运转情况。 2 检查主机海水冷却系统及中间轴承冷却水相关阀门是否在相应位置,主海水泵预备 妥。 3 检查滑油循环油柜油位。调速器油位,增压器轴承油位,减速齿轮箱油位,中间轴承 油位。检查滑油系统相关阀门的位置,启动滑油泵,检查滑油压力,并作适当调节。 (低温环境,滑油加温维持40°C)。 4 检查主机燃油日用柜油位和油质并放残,确认燃油系统进出口阀门开关正确,检查滤 器通透性(必要时驱气)。 5 检查燃油调节机构连接和灵活性。并确认各缸油门刻度均在“0”位。 6 保持启动空气瓶压力在以上,空气瓶放残。打开进气道放残考克放残并关闭。 7 确认主机齿轮箱离合器处于脱排状态,示功阀全开。主机及飞轮附近无障碍物。 二待机准备: 1 确保滑油泵预润滑5分钟以上。 2 ,把操纵手柄扳至STOP停车位置,合上盘车机,盘车正常后脱开。将盘车杆插在盘车 杆支架里 3 在与驾驶台对时钟,对车钟后,启动空气管阀门打开1/3,控制空气管阀门打开,操 纵手柄在STOP停车位置,按下启动操作阀按扭,执行吹车,检查有无杂物冲出,确认正常后关闭示功考克。 4 接通控制箱的保护和报警电路,确认报警灯闪亮。 5 启动燃油燃油供应单元,正确设定油泵的工作选择开关,粘度计各参数。 6 确认主机各系统温度压力均正常。主机海水泵可在主机进入工作状态后启动。 三启动: 1 全开启动空气阀。 2 机旁启动,把操纵手柄扳至START启动位置,压下启动操作阀按钮启动主机成功后松 开启动操作阀按钮,操纵手柄扳至运转位置,主机在惰速下运转。 集控室启动,把操纵手柄扳至运行位,按下启动按钮,主机启动,在惰速下运转。 检查主机各系统运转工况,确认一切正常后,关闭启动空气阀。 3 在得到驾驶台确认后,进行正倒车合排试验。 4 确认一切正常后,转至驾驶台控制,由驾驶台进行正倒车合排试验。如一切正常,则 主机就处于备车怠速状态。

抽油机智能控制系统的设计设计说明

毕业设计说明书 题目:油烟机智能控制系统的设计 题目类型:?理论研究?实验研究?工程设计?工程技术研究?软件开发

毕业论文(设计)原创性声明 本人所呈交的毕业论文(设计)是我在导师的指导下进行的研究工作及取得的研究成果。据我所知,除文中已经注明引用的内容外,本论文(设计)不包含其他个人已经发表或撰写过的研究成果。对本论文(设计)的研究做出重要贡献的个人和集体,均已在文中作了明确说明并表示谢意。 作者签名:日期: 毕业论文(设计)授权使用说明 本论文(设计)作者完全了解**学院有关保留、使用毕业论文(设计)的规定,学校有权保留论文(设计)并向相关部门送交论文(设计)的电子版和纸质版。有权将论文(设计)用于非赢利目的的少量复制并允许论文(设计)进入学校图书馆被查阅。学校可以公布论文(设计)的全部或部分内容。保密的论文(设计)在解密后适用本规定。 作者签名:指导教师签名: 日期:日期:

注意事项 1.设计(论文)的内容包括: 1)封面(按教务处制定的标准封面格式制作)2)原创性声明 3)中文摘要(300字左右)、关键词 4)外文摘要、关键词 5)目次页(附件不统一编入) 6)论文主体部分:引言(或绪论)、正文、结论7)参考文献 8)致谢 9)附录(对论文支持必要时) 2.论文字数要求:理工类设计(论文)正文字数不少于1万字(不包括图纸、程序清单等),文科类论文正文字数不少于1.2万字。 3.附件包括:任务书、开题报告、外文译文、译文原文(复印件)。 4.文字、图表要求: 1)文字通顺,语言流畅,书写字迹工整,打印字体及大小符合要求,无错别字,不准请他人代写 2)工程设计类题目的图纸,要求部分用尺规绘制,部分用计算机绘制,所有图纸应符合国家技

起动前的检查 在起动前除应检查滑油油位、刹车装置、分离筒和摩擦离合器、各种阀件的开关位置是否符合要求外,还应检查中间排渣柜的油是否过多(过多时排走),空气气源是否正常,并将程序控制单元的电源开关置于“1”(接通),程序开关设在“停止”位置,以上准备工作完成后,可进行起动操作。 起动和运转 首先起动供油泵,起动分油机加热器,然后起动分油机。分油机加速过程约2 min,在此期间要注意观察分油机起动器上的电流表指针变化是否正常,应确保无不正常噪音或振动发生。待分油机达到正常转速,燃油已加热到所要求的温庋,便可进行分油作业。此时只要将程序控制单元上的程序开关置于“开”的位置,分油机便可自动地进行分油。 分油机的操作与管理 一、分油机的启动操作 1.分油机的启动操作 (1)脱开刹车装置 (2)人工转动原动机确认灵活 (3)打开上盖,人工转动分离筒确认灵活后和上上盖并锁紧 (4)检查齿轮箱油位油质油质不好应更换,油位不足应添加,过多应查明原因 (5)检查油泵油杯中油脂量,不足应添加 (6)检查有关油水柜中的液位,应符合要求 (7)检查有关油水气系统的温度值,应符合要求 (8)检查有关油水气系统的阀,应在正确的开关状态 (9)检查自动控制设备,应无缺陷 (10)按起动按钮,当电流转速达到正常值时,按分油程序逐步操作 二、分油机的分油及排渣操作 1.分油机的分油操作 (1)分水机 1)分离筒通入工作水封住排渣口 2)分离筒上部引水建立水封,当出水口出水说明水封完成,关闭引水阀 3)先开分油机出油阀,知道达到需要的分油量,然后使进油阀开度固定 4)适当调整加热温度,使之达到规定值 (2)分杂机

造船厂安全操作规程286个 安全质量管理体系作业指导书安全操作规程修改记录表版本号/修改号修改理由与内容编写审核批准生效日期3/0换版编写组xx、7、20目录序号文件编号安全操作规程名称1WI501员工基本安全操作规程2WI502-1钳工基本安全操作规程3WI502-2电工基本安全操作规程4WI502-3起重工安全操作规程5WI502-4搬运工安全操作规程6WI502-5木工作业安全操作规程7WI502-6木工防火安全操作规程8WI502-7铜工(管子工)安全操作规程9WI502-8装配工(铆工)安全操作规程10WI502-9焊工安全操作规程11WI502-10二氧化碳焊工安全操作规程12WI502-11氩弧焊工安全操作规程13WI502-12碳刨工安全操作规程14WI502-13自动、半自动焊工安全操作规程15WI502-14自动、半自动切割工安全操作规程16WI502-15冷加工安全操作规程17WI502-16火工安全操作规程18WI502-17铸工安全操作规程19WI502-18铸造炉工安全操作规程20WI502-19铸造清砂工安全操作规程21WI502-20机加工安全操作规程22WI502-21机械切削工安全操作规程23WI502-22牛头刨床工安全操作规程24WI502-23龙门刨床工安全操作规程25WI502-24金属锯料工安全操作规程26WI502-25动力头切削工安全操作规程27WI502-26磨锯工安全操作规程28WI502-27热喷涂工安全操作规程29WI502-28汽车司机安全操作规程30WI502-29铲车和叉车司机安全操作规程31WI502-30轮胎吊司机安全操作规程32WI502-31汽车修理工安全操作规程33WI502-32厨工安全操作规程34WI502-33仓管员安全操作规程35WI502-34勤杂工安全操作规程36WI502-35绿化工安全操作规程37WI502-36清洁(含现场清洁)工安全操作规程38WI503用电基本安全操作规程39WI504船上用电安全操作规程40WI505用电设备和线路检修安装安全操作规程41WI506手持式电动工具安全操作规程42WI507手电钻安全操作规程43WI508手提行灯安全操作规程44WI509电加热器安全操作规程45WI510电热水器安全操作规程46WI511轴承自控加热器安全操作规程47WI512烘炉、烘箱安全操作规程48WI513电器试验台安全操作规程49WI514半自动绕线机安全操作规程50WI515盐水缸安全操作规程51WI516耐压试验安全操作规程52WI517电动液压泵安全操作规程53WI518手摇液压泵安全操作规程54WI519电动试压泵安全操作规程55WI520电动葫芦安全操作规程56WI521手拉葫芦安全操作规程57WI522风动葫芦安全操作规程58WI523

第1章船舶分油机系统概述 船用分油机一般是指自动排渣分油机,它是在一般 分油机的基础上加装了活动底盘、配水盘、密封环、滑动环及复位弹簧等部件。 1.1分油机的基本结构 分油机的类型有很多,但是基本结构和工作过程大同小异。现以ALFA-LAVALMMPX型自动排渣分油机为例加以说明。该分油机机体下部安装着分离筒的传动机构。分离筒由马达经摩擦离合器、涡轮机构驱动,以较高速度旋转。分离筒是分油机的核心部件,图1显示出了其分离筒和自动 A E.顶盘; F.L.滑动 进油口; R. VV)和分 (E), 旋转, 分离 排出。 机。 后流向下部,再经盘架的分配孔进入分离盘间,被分离盘片分成若干层的油随分离筒一起高速转动。由于外围有一层水封,故能防止油从出口跑掉。从油中分出的水将挤兑原来的水封水,使之经顶盖(E)和分离筒盖(F)、重力环(AA)间的环形空间,由向心水泵排出。油中的机械杂质将穿过水封区被甩出聚集在分离筒内壁上,然后定期自动或手动排出。净油则连续地经过盘架和顶盖间的环形通道,由向心油泵排出。 在分离筒内油水因密度不同而形成油水分界的圆柱形面叫油水分界面。分界面以内的空间是油,分界面以外的空间为水和杂质。有水分界面的位置非常重要,其直接影响油的分离质量,其最佳位置应在分离盘的外边缘,从而使油能充分利用分离通道的全部长度,达到最佳的分离效果。若油水分界面向内移动进入分离盘组件,则造成分离盘片堵塞,被油携带的若干水滴和细小杂质将分

离不出而随油一起排出分离筒,降低了分离效果。若分界面向外移动,一方面会降低从水中分离出油的效果,从而造成水中带油,另一方面,有可能破坏水封,造成油经出水口流出,即出水口跑油。 油水分界面的位置是由重力环的内径来确定的。重力环内径增大,油水分界面向外移。重力环内径减小,油水分界面向内移。所分离的油密度越大,选用的重力环内径应越小。为此,每台分油机均附带有一套不同内径的重力环已被选用。 1.3分油机的工作过程 该分油机的工作过程可以自动控制也可以手动控制,具体过程如下: 启动、密封:当进行分油作业时,启动分油机,3-5min后达到额定转速(表现为分油机启动控制箱上的电流表有较高的启动电流下降为一个稳定的额定工作电流),水阀16打开,密封和补偿水 进口(P 2)进水,密封水经配水盘进入滑动底盘下部的密封水腔(Y 2 )。由于此时在弹簧(O)的 层, )和配油器(D (S 进口( 以利阀(X 每