无铅锡膏应用介绍

东莞永安科技有限公司员工内部培训资料

概述:赵长利 2008-7-18 由于环境保护的需要电子工业领域无铅焊接几乎全面导入了,经过多年的努力各个公司都在SMT焊接方面有很多成功的经验,为了更好的交流无铅焊接的经验,现把这些成功的经验总结如下且平面化,用于员工的内部培训。

一》开印刷网:

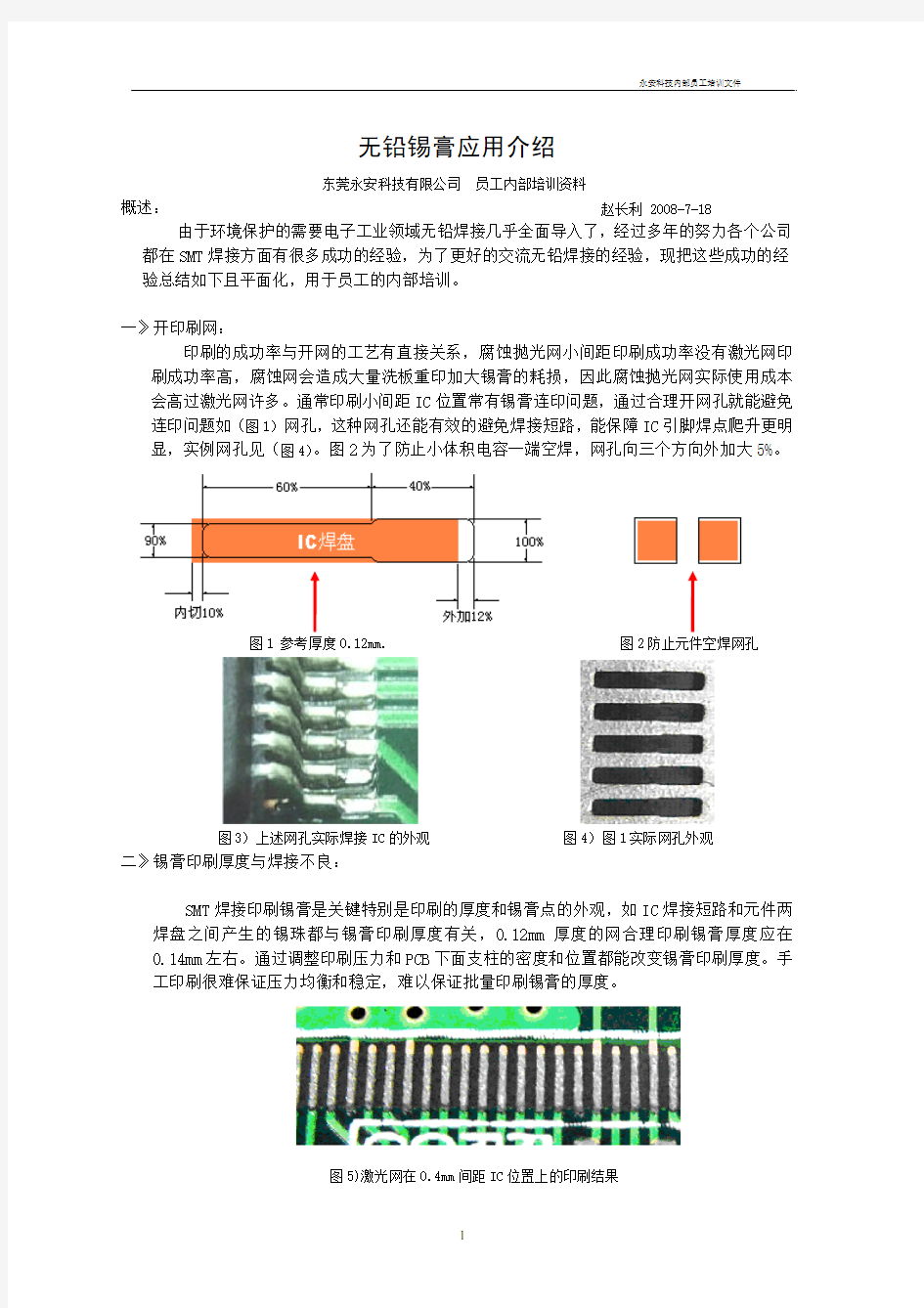

印刷的成功率与开网的工艺有直接关系,腐蚀抛光网小间距印刷成功率没有激光网印刷成功率高,腐蚀网会造成大量洗板重印加大锡膏的耗损,因此腐蚀抛光网实际使用成本会高过激光网许多。通常印刷小间距IC位置常有锡膏连印问题,通过合理开网孔就能避免连印问题如(图1)网孔,这种网孔还能有效的避免焊接短路,能保障IC引脚焊点爬升更明显,实例网孔见(图4)。图2为了防止小体积电容一端空焊,网孔向三个方向外加大5%。

图1 参考厚度0.12mm. 图2防止元件空焊网孔

图3)上述网孔实际焊接IC的外观图4)图1实际网孔外观

二》锡膏印刷厚度与焊接不良:

SMT焊接印刷锡膏是关键特别是印刷的厚度和锡膏点的外观,如IC焊接短路和元件两焊盘之间产生的锡珠都与锡膏印刷厚度有关,0.12mm厚度的网合理印刷锡膏厚度应在

0.14mm左右。通过调整印刷压力和PCB下面支柱的密度和位置都能改变锡膏印刷厚度。手

工印刷很难保证压力均衡和稳定,难以保证批量印刷锡膏的厚度。

图5)激光网在0.4mm间距IC位置上的印刷结果

三》合格焊点外观:

各公司都有明确的SMT焊点判定合格的标准。通常QC是依据下列4个外观做出对焊点合格与否的判定,也称之为焊点合格的4条标准。

1)焊锡扩散焊盘面积的90% 以上。(合理的网孔条件)

2)焊点有明显的马鞍型爬升。

3)焊点焊锡应扩散平滑无氧化变色,周边无明显锡渣、锡珠。

4)焊点周边松香扩散平滑,松香及PCB无高温氧化变色。

图6)SMT元件的焊点外观图7)IC的焊点外观

四》含银3.0-4.0%锡膏焊接参考温度曲线:

图8)某无铅DVD板实测焊接温度曲线

4-1)锡膏焊接温度曲线分析:

100-150℃或160℃

锡膏中的有机活性剂成份在100-150℃或160℃的高温作用下,才能发挥对金属氧化层面的浸润作用,所以必须在100-150℃时间段要设置充足的时间,发挥锡膏的浸润作用。

曲线很快升过150℃会使锡膏中的活性剂,没有获得足够浸润时间发挥她的作用.由于焊盘金属表面涂层及PCB层数不同100-150℃时间段60-120秒,锡膏就有足够的时间浸润焊盘,焊盘金属浸润不彻底焊盘的锡自然扩散不良。正常的情况下浸润时间的设置:PCB 裸铜焊盘60-70秒,PCB镍浸金焊盘65-75秒,PCB镀镍金焊盘70-80秒,

150-200℃

这个时间段是元件及PCB预热的时间段,这个时间段锡膏在高温的作用下会继续保持浸润金属表面,应该保证PCB和大小元件能均衡升温才有利于焊接降低不良率。过快会造成PCB板及元件温升不够,产生元件立起和小间距 IC冷焊,大焊点爬升不良。PCB 及元件大小不同50-80秒的时间就能保证PCB板及元件都能预热到合理的温度,有效的避免元件立起、IC爬升不良等问题。通常大于85秒会使锡膏失去部分焊接活力。

200-225℃

这个温区是锡膏熔化的关键区域,必须在锡膏失去活性前发挥它的重要作用(焊接活性),焊点要在很短的时间内获得足够的能量,才能使锡有良好的爬升和扩散,约90%的扩散是在这个阶段完成的, 建议在15秒左右完成,才能使锡膏和PCB整体获得足够的能量即热能。太慢会失去锡膏的焊接活力降低拉正元件的自然特性及焊点锡的平滑度.

225-242+5℃

在这个温区松香在高温的作用下能协助焊锡进一步扩散和爬升,因而能保障锡分子浸入被焊金属的深度和巩固焊接的牢固度。温度过高时间过长会引起焊点变色,电路板上的白色印字及松香氧化变黄影响外观.这个时间段通常是25-35秒即可

242+5-217℃

这个温区为降温区通常在30-40秒内完成,对焊点、元件和PCB都会安全的降温,这个时间过长也同样会引起PCB白色印字和松香氧化变黄影响外观.锡膏熔点以上的焊接时间应65-80秒。焊接时间不足造成的问题见九-7项。

4-2)BGA 的焊接参考曲线:

图9)某公司焊接BGA不良率小于0。5%,气泡面积小于10%的板面实测曲线为了更好的解决体积较大BGA焊接可靠性的问题,必须考虑BGA预热到合理的温度,曲线最好在150-200℃设置适合BGA升温的曲线凸起,这样可以在较短的时间内做到BGA与其它元件共同预热到合理的温度,而不必为了此目的过份延长150-200℃时间段,即可保持锡膏的焊接活性又能保证BGA的预热温度,能有效的降低BGA焊接不良率。依靠提高曲线峰顶温度来保障BGA的焊接良好不是好方法要,会是板上其它耐热性不好的元件加大损坏量,多层板会有层间起泡的个案,还可使BGA焊点气泡扩大。

4-3)焊接多层PCB的曲线:

曲线100-150℃的时间段要长一些,原因是要使多层板内部有可靠平稳的升温条件,时间的长短与PCB的层数有关。层数多的板时间就要更长些,通常在70-120秒之间多层板内部足以能保证有可靠平稳的升温。

五》锡膏保存使用前的解冻和搅动恢复粘度:

5-1)存储保质期: 5-10℃低温存储,以生产日期计算有效期六个月。

5-2)解冻时间:常温下4小时。

5-3)恢复粘度:手工搅动4-5分钟,每分钟40-60次。离心式机械搅拌2-3分

钟,室温低于15度搅拌3-4分钟。

5-4)印刷后焊接时间:小于或等于2小时。

图10)机械搅拌前必须取出防干盖,重新盖好密闭盖和上盖并旋紧。

5-6)锡膏的回收:下班、中修或一段时间内(2小时以上)斩停印刷,网上锡膏

应尽快收回到锡膏瓶内,搅拌摊平盖好密闭盖和上盖,6-8小

时内不再印刷请冷藏。重新使用需要手工搅动2-3分钟,一瓶

新锡膏最多重复开盖使用三次。现场存放要避免高温。

六》温度曲线测试:

6-1)温度曲线测试是必要的:

曲线测试仪是目前比较好的测试方法,自动记录的曲线可供工程技术人员分析改善焊接出现的问题。仪器定期(6个月)请有执照的效准部门效准,确保测试温度和时间的准确性。由于PCB板的材质、厚度、纤维量、层数不同它们之间曲线差异会很大见下图,不能用一块工装PCB板代替所有的板,必须用实际焊接同一批次的PCB板测试曲线。

0.8mm厚度与1.6mm厚度的板在同一设置的炉温下,曲线差异。

6-2)手工测试:

没有装备曲线测试仪,手工也能比较准确的测试板面温度曲线。从50度开始每10秒钟记录一次PCB板在炉内的温度,直到PCB温度降到锡膏熔点以下为止。在坐标纸上按格画点,再连成线即可是板面温度曲线。

图11)300度数字温度计 10米长温度传感线 PCB板

6-3)每天测试焊接温度曲线是必要的:

每天焊接前管理人员通常要看每个温区的设置温度和实际显示温度是否相同,判定设备是否正常是不够的,不能相信自己的眼睛。必须测试温度曲线才能发现温度显示正常的假象。实例:8温区回焊炉设置的温度与实际温度显示是正常的,测试后发现曲线两红线之间有问题如图12曲线就是上述情况的真实记录。

图12)第5温区风机已经损坏的曲线。

七》焊接锡珠的判定方法和对策:

1).焊点周边微弱锡珠的判定:

图13)焊点周边有可见微弱锡珠

焊点周边产生可见微弱锡珠,通常与锡膏和焊盘金属及元件的氧化物有直接关系,氧化物在高温的作用下会爆裂导致崩弹微弱锡珠。要判定三个方面1)锡膏锡粉含氧量高。

2)PCB焊盘金属表面氧化量过大。3)元件的金属焊接面氧化。经过3个方面的判定就能分析出焊接产生微弱锡珠的准确原因。

1-1.锡膏锡粉氧化的简单判定方法:

用厚度0.2mm名片纸在中间部位打5mm左右的孔做简单的网,锡膏印在0.6-0.8mm厚的白磁板上,把磁板放入260+5度的锡炉表面待锡膏熔化成球型,轻轻夹出锡炉冷却,正常视力观察球型周边,不应有明显微弱锡珠.产生微弱锡珠的主要原因是锡膏含氧量大.

图14)合格锡点外观

1-2.判定PCB板能否产生微弱锡珠的简单方法:

用判定好的锡膏印刷一块试验PCB板不贴装元件放入回流焊中,取出后观察在PCB板焊盘的周边应该无明显微弱锡珠产生. PCB板焊盘产生微弱锡珠的原因是焊盘氧化或有杂质,这些有害物质在高温的作用下会产生爆裂崩弹出微弱锡珠。

图15)未产生微弱锡珠的PCB外观

1-3.判定元件能否产生微弱锡珠的简单方法:

将判定合格的同一批次PCB板印刷锡膏(要使用确认好的锡膏),粘贴待试验元件后送入回流焊机,取出PCB后观察元件周边是否产生微弱锡珠,产生微弱锡珠的主要

原因是元件的焊接面氧化造成的.

2).元件两焊盘之间锡珠的对策:

由于锡膏印刷厚度超过焊点实际的需要量,满足焊点扩散需要量以外多余的锡,撞击形成元件两焊盘之间的锡珠。对策:1)可加大印刷压力减少锡膏厚度。2)必要时可

开防锡珠槽网孔。

图16)锡珠位置图17)防珠槽网孔印刷外观

八》PCB板漏电的分析:

1.锡膏焊接后绝缘阻抗低(疑似漏电)。

首先要分析锡膏的焊接绝缘阻抗,用标准板图18和图19可测试焊接后的绝缘阻抗。

简便参考方法:将图18清洗干净放入55度恒温温箱干燥后取出,印刷锡膏后放入高温箱预热100度2分钟,再放入255+5℃锡炉表面熔化锡膏15秒以上(或更长时间),取出待板待达到室温后,可测试常温常湿条件下的绝缘电阻。可选用DC 100V电压测试,通常阻抗大于Ω就不会影响电子电路的性能。

图18)绝缘电阻测试板外观图19)绝缘电阻测试仪外观

2.插座漏电的原因之一:

锡膏经过判定后焊接PCB板有插座漏电的个案,通常是插座的金属针在电镀的时候未能清洗干净,有电镀液体的残留当然是微量的,这些残留物质在焊接的高温作用下会扩散进入焊点的松香,松香连接了焊点造成插座整体或局部绝缘阻抗低,并不是100%漏电只是一部分。这些金属针上的电镀残留物质遇到50℃以上的水能很快溶解。

3.不可忽视的手汗和工作台的导电物质:

用工作一小时以上的手在图18板面擦一擦,再用绝缘电阻测试仪测试即可发现板的阻抗降低了很多,电路板避免手汗的干扰戴手套操作是必要的。工作台上有体积微小的金属渣和桌面防静电橡胶的粉末,这些物质粘在PCB板上也能造成漏电个案。

九》温度曲线与焊点外观的关系《4X曲线分析法》:

温度曲线的设置与焊点外观是有直接关系的,影响焊点的外观主要有4个时间段,因为这4个时间段在焊点外观确认之前是未知数“X”,4个未知数称为“4X”。通过不良焊点外观分析是哪个时间段存在问题,改善相应的时间段既能有效的改善焊点外观,解决焊接不良,为《4X曲线分析法》。100-150或160℃为X1段,150-200℃为X2段,200-225℃为X3段,225-242+5℃为X4段。

图20)曲线四段的划分

9-1)IC焊盘扩撒不良:

图21)焊盘扩散不良图22)改善后的结果

焊盘扩散不良主要是X1段时间短,只要适当延长X1的时间即可改善,正常的抗氧化裸铜焊盘X1段需要60-70秒,镀金镍焊盘要适当延长到70-80秒,总的来说要给锡膏充足的时间使其在X1段发挥浸润焊盘金属的作用。

9-2)锡膏量不够导致焊盘扩散不良:

图23)无足够锡扩散的焊点外观图24)印刷锡膏量不够需加长网孔

图23焊点前部为三角型扩散,不是锡不扩散而是锡不够扩散的用量,原因是锡膏印刷量小造成的无锡扩散,将网孔向外加长10-12%左右加大印刷锡膏量即可改善。

9-3)IC或元件焊点爬升不良(冷焊):

图25)爬升不良的焊点图26)改善后的结果

图25 IC焊点爬升不明显有假焊的嫌疑,通常称之为冷焊。特别是较大体积的密脚IC因预热时间段短,没有到达合理的预热温度就进入了焊接温区,IC相对合理的预热温度冷,锡不能与未达到合理预热温度的元件形成良好焊接爬升。所以要延长X2时间段改善,这个时间段65-70秒PCB达到合理的预热温度,就可改善焊点的爬升。大型金属壳插接件X2需要80秒,有利于它的焊接。X2时间段大于85秒后会降低锡膏一部分活力。

9-4)元件立件或空焊:

图27)立件图28)元件一端空焊

元件立件图27或元件空焊图28的准确原因是X2段时间太短元件预热不均衡造成的,只要适当延长X2时间段就能有明显的改善。严重氧化的元件通过调整温度曲线改善不会明显,只能将不良率集中的某种元件进行更换。图28现象除调整温度曲线措施外,再配合图2网孔不良率就会明显降低到令人满意。

9-5)焊点平滑度差:

图29)焊点不平滑图30)改善后的效果

造成焊点不平滑的主要原因是锡膏失去焊接活力,在X3时间段回流焊机的任务非常繁重,既要进一步提高PCB和元件的温度,又要迅速熔化锡膏扩散焊盘和焊点爬升,这些动作都需要极大的能量来配合。改善的方法:要加快X3时间段保障锡膏的焊接活力,才有焊点的平滑度和拉正元件的自然特性。温度上升的速度与设备本身有直接的关系。

9-6)元件焊接偏位:

图31)元件偏位图32)容易元件偏位的焊盘

图31元件偏位也是X3时间段过长温升速度慢,焊点形成表面涨力的速度和力度不够,因而没能拉正元件,通过调整曲线是可以改善的。如图32同一元件焊盘大小不一或焊盘上有沉铜孔漏锡都会影响元件位置,这种情况调整曲线改善并不明显。

9-7)PCB印字变色元件周边松香变色:

图33)PCB焊接后变色的印字图34)PCB焊接后正常的印字颜色

出现图33的情况,请检查温度曲线X4段温度过高或时间过长会造成图33现象。X4段应为25-35秒峰顶温度240+5℃如果在这个温度和时间内PCB印字不会严重变色图34,焊点的松香也不会明显变色应是微微淡黄色且透明状态,通常客户是能接受的。

9-8)无引线IC焊点无明显爬升:

35)改善前的焊点图36)改善后的焊点

造成无明显爬升的原因有三方面,1是IC引脚氧化严重有拒焊现象。2是IC预热温度不够,焊锡没有爬升的温度条件。3是印刷锡膏点不完整,或是锡膏不够爬升用量网孔不做内切向外加大5-10%。如延长X2时间段过长会影响锡膏焊接活力的,可不必增加X2时间过长只是把回流焊机中间温区设置温度适当提高,类似BGA曲线但没那么严格。以上2-3项措施就能明显改善无引脚IC焊点的爬升。

十》其它问题:

1)密脚IC焊接短路:

图37)无规律的焊接短路

图37为密脚IC特别是0.4mm间距IC更容易连焊,解决问题的好方法就是合理开网。参考图 1开激光电抛光网孔,它有良好的印刷成功率和焊接成功率,某公司采用图1网孔后焊接0.4mm间距IC综合不良率小于1% 。印刷锡膏PCB底部要平坦才能减少PCB 在印刷压力作用下的向下变形,适当调整印刷的压力保证印刷锡膏的实际厚度,能减少IC焊接短路。有规律的短路请检查网孔是否有局部损坏。

2)焊盘有拒焊:

图38图39焊盘拒焊造成焊锡扩散不良,锡为大小不等的球形近似荷叶上的水珠。

图38、39是焊盘有拒焊性造成的,PCB板超过保质期、氧化或焊盘金属表面有杂质都会造成拒焊现象。PCB拒焊不是随便讲的,要按行业的“可焊性试验方法”进行判定,可请供应商协助处理恢复可焊性。

3)镀镍金板双面板焊接注意事项:

图40镀镍金板焊盘扩散不良图41镀镍金板焊盘良好外观造成图40现象有两种可能:

第一种可能是镍金电镀不良产生拒焊,这种情况任何锡膏对此改善不明显。对策:可请供应商恢复PCB的可焊性,或请供应商提供“可焊性试验方法”作可焊性认证。

第二种可能是焊接第一面设备底温设置过高,干扰加大了第二面焊盘的氧化造成图40现象。对策:可降低焊接第一面的底温,减少对焊盘的干扰能缓解焊盘氧化,也可先焊接有密脚IC的一面。

应急措施:在IC位置事先用防静电刷横竖刷环保助焊剂(F936焊接不留痕迹)可改善一部分氧化轻一些焊盘的可焊性,这只是应急措施。图40与图41是同一厂家的板只是批次不同。

4)修焊IC的注意事项:

修焊IC常涂一些无色无松香的环保助焊剂帮助焊锡流动,修焊后必须吹200℃度的高温风20-30秒用于挥发IC下面及周边的助焊活剂成份,否则修焊过后PCB上未挥发的助焊剂会腐蚀IC下面的线条和氧化焊点使其电路板早期失效。

人工补焊后未吹热风,因而氧化的焊点

5)无铅喷锡板的焊接:

无铅喷锡板小间距IC焊接不良是目前较普遍的事,目前尚无低成本有效的措施控制

喷锡的厚度和氧化量,PCB焊盘上的氧化锡消耗了锡膏中大量的活性剂,表面上看很象是锡膏焊接活力不够导致的锡扩散不良.由于环保锡膏受到SGS的约束不能无休止的增加锡膏的活性剂,所以不能依靠锡膏增加活性剂解决喷锡不良造成的后果。

必须焊接喷锡板的时候可通过网孔的配合会降低IC焊接不良,图1网孔将宽度100%部分加宽到110%即可,其它数据不变。温度曲线峰顶温度要在PCB“可焊性试验温度”

基础上加3-5度,才能符合锡膏与喷锡PCB焊接的物理条件,产品RND工程化的时候需要考虑整板元器件是否能耐受这个温度。两项措施并用会降低小间距IC焊接不良。

图42喷锡板,上述两措施焊接的IC

6)镀锡插接件焊接不良:

镀锡插接件常出现焊接不良,主要是空焊。对策:请供应商提供“可焊性试验温度”设置SMT温度曲线要参考这一重要数据。通常供应商提供的数据是245度,设置焊接温度曲线峰顶温度,要在这个温度上加3-5度,锡膏就有合理的条件与镀锡插接件良好焊接。若PCB其它元件不能接受250度的温度,可采用镀“可焊镍”的插接件,“可焊性试验温度”会低一些,因而可降低PCB的焊接温度,但它的价格会高一些。降低成本是企业追求的目标,但采购工程人员要考虑整板其它元件耐受温度的能力。

图43峰顶温度250度焊接的镀锡插接件良好的外观

7)IC焊接整板敲击后NG:

IC焊接后敲击不良,主要是IC最大的焊点假焊(冷焊)图44。测试温度曲线峰顶温度240度,217度以上焊接时间仅为50秒,改善217度以上焊接时间到65秒,焊接时间改善后批量电路板经过震动台震动IC未见焊接不良。图45,改善后的焊点外观。

图44 IC焊接敲击后不良图45 改善焊接时间后的IC

8)IC焊点不平滑:

图46 0.4mm间距IC焊锡流动性不好焊点不平滑,实测温度曲线X3时间段24秒显然过长,改善到15秒后焊点的平滑度明显改善了,改善后的焊点外观见图47。

图46不平滑的焊点图47改善后的焊点

9)元件PCB焊盘的配合:

为降低物料成本一些元件变更成小体积元件,但元件焊盘没能及时变更,造成焊接严重立件难以克服,主要原因是焊盘过宽元件短小见图48,不能满足正常焊接的要求。

图48)焊盘与元件配合不适当

10)插座空焊及开网:

下图插座下面的1 2 6 脚常有空焊,恰好PCB焊盘1 2 6脚设置了过线孔,设计上的缺陷造成了过线孔漏锡引起空焊。正常开网孔是向外加10%就能满足插座的爬升用锡,同时也要考虑过线孔漏锡,要把过线孔也当焊盘开网孔是可减少插座焊接不良率。

焊盘漏锡,插座空焊插座焊盘适合的网孔

11)圆柱型元件焊接牢固度不够:

圆柱型元件焊接面大,需要更多的锡膏才能有焊接的牢固度,通常网的厚度要考虑IC

间距通常网厚0.12mm但大元件上锡量不足。只有在开网孔的时候大元件焊盘网孔加大5-10%(见图2)或更多(通过试验确定)才能解决圆柱型元件焊接牢固度的问题。

锡量少的焊点外观向外三个方向加大网孔

12)有关焊点中的气泡:

IC引脚后部焊点、BGA锡球、无引脚IC的底部散热面等都存在气泡问题,锡膏品牌对这些气泡的大小并不是完全决定的因素。某公司采用多家品牌锡膏都没有较好的收益,后用C7H2无铅锡膏经相关多项改善焊接BGA,抽检5块板检查BGA气泡,透视图像经电脑处理后其中的一个BGA随意采样18个点,锡球实际焊接焊盘面积大于94%,气泡最大的为6%,现将编号D5锡球图像(红圈为电脑处理后的实际气泡面积4.65%,绿圈是气泡小于10%的设定标记图49)及电脑分析记录表图50如下:

图49)红色为气泡图50)D5编号既是图49锡球气泡面积

通过试验证实,焊点气泡与锡膏金属成份、PCB焊盘金属表层及焊接温度温曲线都有关,某一方面的改善都不会令人满意,只有综合性的改善才能达到减少气泡的愿望。

13)由于运输震动BGA锡球下部断裂:

这种情况不多见,断裂原因有两个方面,镀镍金板BGA焊盘镀镍金层未处理好的情况下,会出现镀层脱落因而造成锡球与PCB焊盘断裂。还有一方面是锡膏金属延展性不够会造成焊点断裂,更换含4%银锡膏可改善焊点金属的延展性,缓解因锡膏金属延展性问题造成的锡球与PCB断裂的问题。

14)清洗网孔和印刷刀是SMT焊接质量的保证:

每次印刷完必须清洗干净网孔,特别是粘在网孔内的陈旧性干枯锡粉,它极大的影响印刷效果。最佳的清洗方法是用超声波清洗机才能洗净网孔内的锡粉,没有清洗机请在网上加一些清洗剂,浸泡到所有的网孔1分钟左右,用手轻敲网面网孔内的陈旧性干枯锡粉就会脱落离开网孔,用显微镜观察网孔判定是否再次清洗。

图51)洗净的腐蚀网孔图52)洗净的激光网孔

印刷刀要浸泡清洗剂2-3分钟,刷净刀及刀架的锡膏。用于防止干枯的锡膏块掉在网上混在锡膏里形成锡膏异物,影响锡膏的正常印刷。

15)(0.3%银)锡膏焊接参考温度曲线:

含0.3%银锡膏熔点227度所以焊接温度较高,焊接温度低会影响元件焊接牢固度,采用0.3%银锡膏可以降低成本但要慎重考虑元件和PCB耐受温度的能力,不可降低焊接温度使用含0.3%银锡膏,以免焊接牢固度等问题的出现。

某0.8mm 2层板实测温度曲线

以上意见只代表个人,为内部员工培训资料。

无铅低温锡膏系列 Sn42/Bi58 一.简介 低温锡膏是设计于当今SMT生产工艺的一种免清洗型焊锡膏。采用特殊的助焊膏与氧化物含量极少的球形锡粉炼制而成。具卓越的连续印刷解像性;此外,本制品所含有的助焊膏,采用具有高信赖度的低离子性活化剂系统,使其在回焊之后的残留物极少且具有相当高的绝缘阻抗,无需清洗也能拥有极高的可靠性。另外,本公司低温锡膏系列可提供不同合金成份、不同锡粉粒径以及不同的金属含量,以满足客户不同产品及工艺的要求。 二.产品特点 1.印刷滚动性及落锡性好,对低至0.3mm间距焊盘也能完成精美的印刷(T6); 2.连续印刷时,其粘性变化极少,钢网上的可操作寿命长,超过12小时仍不会变干,仍保持良好的印刷效果; 3.印刷后数小时仍保持原来的形状,基本无塌落,贴片元件不会产生偏移; 4.具有极佳的焊接性能,可在不同部位表现出适当的润湿性; 5.可适应不同档次焊接设备的要求,无需在充氮环境下完成焊接,在较宽的回流焊炉温范围内仍可表现良好的焊接性能。用“升温---保温式”或“逐步升温式”两类炉温设定方式均可使用; 6.焊接后残留物极少,颜色很浅且具有较大的绝缘阻抗,不会腐蚀PCB,可达到免洗的要求; 7.具有较佳的ICT测试性能,不会产生误判; 8.有针对BGA产品而设计的配方,可解决焊接BGA方面的难题。 9.可用于通孔滚轴涂布(Paste in hole)工艺。 三.技术特性 1.产品检验所采用的主要标准和方法:ANSI/J-STD-004/005/006;JIS Z 3197-86;JIS Z 3283-86;IPC-TM-650 2.锡粉合金特性 (1)

版本修改记录 1. 目标和目的 03 2. 有效性或范围 03 3. 职责 03 4. 技术术语和缩略语 03 5. 程序描述 04 系统更新 09 其他相关文件 09 表单 09 文件存档 09 文件。 版本修改记录 02

1.目标和目的: 依据锡膏的规格书及锡膏的特性明确锡膏的贮存、使用证 和管理方法;确保锡膏有效使用,保产品焊接质量。 2.有效性或范围:

3.职责: 3.1 仓库负责锡膏的入 库、存储、发放、锡膏资料审核保存; 3.2 生产人员负责锡膏 的领用; 3.3 质量人员负责锡膏 的使用过程监督; 3.4 工程人员负责文件 的定义、设备流程正常运转。 4. 技术术语和缩略语: 5. 程序描述 本规定所订定标准,适用于本公司所有型号为: M705-S101ZH-S4 的千住无铅锡膏。 E 出 6OH Sn 96.5%\Ag3.0%\Cu0.5% 4.2 RoHS : RoHS 是由欧盟立法制定的一项强制性标准,它的全称是《关于限制在电子电器 设备中使用 某些有害成分的指令》 4.1 SAC305 :锡、银、 铜三种金属的百分比分别是: (Restricti on of Hazardous Substa nces)

5.2锡膏的验收: 仓库收料时,必须检查锡膏厂商及型号为 M705-S101ZH-S4(S n96.5% Ag3% CuO.5%) 检验人员联系质量工程师 确定是退料还是正常 入库使用 验收时确认外包装无破损,容器内有均匀分布多处冰袋,且冰袋无破损、功能未失效, 可简单感知内部温度大约在 0-10 C 之间,否则拒收; 图2容器标签内容 作业流程图 5.2.1 :千住Senju (无卤锡膏)-SMIC ,瓶装为500g 、粉红色瓶,如有异常,由 (锡膏标签内容见图 2 ); 5.2.2 仓库收料时,确认收料日期在锡膏生产日期延后 度 检测报告; 3个月内,并含有 ROHS 检测报告和粘 5.2.3 '11 Ppoduct: M?O5-S1O1ZH-^ A D 3: / "*Lot :Goeozeol / w Net ;500G uaise&Mwucr * Vai :2010/12/7 uaHrNDODna 住 厂 SBNJU UTT AL (SHANGHKOOO L LTO 二千性(上fc 》有s 腔w] rsnMMWrf QVlHt * tot bnA Ann or WOT ?bt can 讨 HodHt wlyvi W uvwmv NwwfeM wtiw pQ?d)t?t vM ir?rirton hug 0? 4 “1 DCd U H PRECAUTION

一. 目的 为了使SMT的印刷效果满足工艺要求,确保回流炉后贴片PCBA的品质,制定此标准。 二. 范围 本标准参照IPC规范所制定,适用于本公司内部SMT工厂对印刷效果的判定,包括红胶工艺与锡膏工艺。 三. 判定标准内容 锡膏印刷判定标准 3.1.1 Chip 1608,2125,3216锡膏印刷标准 图 1 标准: 1.锡膏无偏移。 2.锡膏量,厚度均匀,厚度。 3.锡膏成型佳,无崩塌断裂。 4.锡膏覆盖焊盘90%以上。 图 2 合格: 1.钢网的开孔有缩孔但锡膏仍有85%覆盖焊盘。 2.锡量均匀。 3.锡膏厚度于规格要求内。 4.依此判定为合格。 图 3 不合格: 1.锡膏量不足。 2.两点锡膏量不均。 3.印刷偏移超過20%焊盘。 4.依此判定为不合格。

3.1.2 MINI(SOT)锡膏印刷标准 图 4标准: 1.锡膏无偏移。 2.锡膏完全覆盖焊盘。 3.三点锡膏量均匀,厚度 4.依此为SOT零件锡膏印刷标准。 图 5 合格: 1.锡膏量均匀且成形佳。 2.厚度合乎规格。 3.85%以上锡膏覆盖。 4.偏移量少于15%焊盘。 5.依此应判定为允收。 图 6 不合格: 1.锡膏85%以上未覆盖焊盘。 2.严重缺锡。 3.依此判定为不合格。 3.1.3 Diode,Melf,MelF,RECT陶磁电容锡膏印刷标准

图 7 1. 锡膏印刷成形佳。 2. 锡膏无偏移。 3. 厚度。 4. 如此开孔可以使热气排除,以免造成气流使零件偏 移。 5. 依此应为标准要求。 图 8 合格: 1. 锡膏量足 2. 锡膏覆盖焊盘有85%以上。 3. 锡膏成形佳。 4. 依此应为合格。 图 9 不合格: 1. 20%以上锡膏未完全覆盖焊盘。 2. 锡膏偏移量超过20%焊盘。 3. 依此判定为不合格。 3.1.4 LEAD PITCH=1.25mm 零件锡膏印刷标准 标准: 1. 各锡膏几近完全覆盖各焊盘。 2. 锡膏量均匀,厚度在。 3. 锡膏成形佳,无缺锡、崩塌。 热气宣泄道 锡膏印刷偏移超过20% 焊盘 W W=焊盘宽

目录 0 版本修改记录02 1. 目标和目的03 2. 有效性或范围03 3. 职责03 4. 技术术语和缩略语03 5. 程序描述04 6 系统更新09 7 其他相关文件09 8 表单09 9 文件存档09 版本修改记录

1. 目标和目的: 依据锡膏的规格书及锡膏的特性明确锡膏的贮存、使用和管理方法;确保锡膏有效使用,保证产品焊接质量。 2. 有效性或范围:

本规定所订定标准,适用于本公司所有型号为:M705-S101ZH-S4的千住无铅锡膏。 3. 职责: 3.1 仓库负责锡膏的入库、存储、发放、锡膏资料审核保存; 3.2 生产人员负责锡膏的领用; 3.3 质量人员负责锡膏的使用过程监督; 3.4 工程人员负责文件的定义、设备流程正常运转。 4. 技术术语和缩略语: 4.1 SAC305:锡、银、铜三种金属的百分比分别是:Sn96.5%\Ag3.0%\Cu0.5%; 4.2 RoHS:RoHS是由欧盟立法制定的一项强制性标准,它的全称是《关于限制在电子电器 设备中使用某些有害成分的指令》(Restriction of Hazardous Substances)。 5. 程序描述 5.1 流程图

图1 作业流程图 5.2 锡膏的验收: 5.2.1 仓库收料时,必须检查锡膏厂商及型号为:千住Senju(无卤锡膏)-SMIC M705-S101ZH-S4(Sn96.5% Ag3% Cu0.5%),瓶装为500g、粉红色瓶,如有异常,由检验人员联系质量工程师确定是退料还是正常入库使用(锡膏标签内容见图2); 5.2.2 仓库收料时,确认收料日期在锡膏生产日期延后3个月内,并含有ROHS检测报告和粘 度检测报告; 5.2.3 验收时确认外包装无破损,容器内有均匀分布多处冰袋,且冰袋无破损、功能未失效, 可简单感知内部温度大约在0-10℃之间,否则拒收; 图2 容器标签内容

锡膏检验规范 1. 本规范引用下列下列标准: JIS C 6408印刷线路板所用铜片之通论 JIS H 3100铜和铜合金、薄板及铜片 JIS Z 3197锡膏助焊剂合成松香的检验方法 JIS Z 3282软性锡膏 JIS Z 8801筛选测试 2. 与本规范有关连之国际标准 第一部份:分类,标签和包装?ISO 9454-1:1990软性锡膏助焊剂的分类和资格 第一部份:测定挥发性、热重损失试验?检验方法?ISO 9455-1:1990软性锡膏助焊剂 2. 定义为使本规范易于达成目的,定义名词如下: (1) 锡膏:锡铅合金粉末和膏状助焊剂的混合物。 (2) 助焊剂活性:助焊剂能够提升液态融锡在基板表面之沾锡力程度。 (3) 助焊剂效率:助焊剂的功效表现在焊接过程中。 (4) 活性剂:用以提升助焊剂能力。 (5) 合成松香:助焊剂中天然或合成松香。 (6) 松香:自松树所提炼之树脂,加以蒸馏所得之自然硬性树脂,或称橡胶松香、木材松香,或酸性指数为130以上之长油松香。 (7) 改良式松香:不同松香种类之混合松香,但无法归类于松香分类之中。 (8) 松香助焊剂:助焊剂的主要成份为松香,形式为溶剂之溶液或膏状物。 (9) 助焊剂残留物:溶锡加热之后,残留于基板之上的助焊剂物质。 10) 塌陷:锡膏印刷后干燥或加热中,其外观上的改变。 (11) 粘滞力:锡膏粘着于基板上的力量。 (12) 锡球:在锡膏熔化之后,基板表面,出现许多小球状颗粒。 (13) 锡溅:锡膏凝固后,散布不一的形状 (14) 不沾锡:溶锡无法粘着于基板表面上。 3. 种类锡膏种类的定义是取决于不同锡铅球粉末等级、锡球的外形、尺寸和助焊剂成份品质等分类:如下列表一 1.等级E之锡膏是用在如电子设备仪器中之高品质的焊点需求上。 2.等级A之锡膏是用在一般普通的电路、电气设备中。 4. 品质锡铅粉末和助焊剂的品质如下要求 4.1锡膏锡铅粉末须依标准JIS Z 3282制作,并混合均匀,锡粉表面须平滑有光泽,且没有其他小粒子粘附。其它粉末表面的状态必须经由买卖双方协议(1) 锡粉的外观锡粉将被区分为球型(S)和不规则(I)两种,球型意指锡粉型。

目录 0版本修改记录02 1.目标和目的03 2.有效性或范围03 3.职责03 4.技术术语和缩略语03 5.程序描述04 6系统更新09 7其他相关文件09 8表单09 9文件存档09 版本修改记录

1. 目标和目的: 依据锡膏的规格书及锡膏的特性明确锡膏的贮存、使用和管理方法;确保锡膏有效使用,保证产品焊接质量。 2. 有效性或范围:

本规定所订定标准,适用于本公司所有型号为:M705-S101ZH-S4的千住无铅锡膏。 3. 职责: 3.1仓库负责锡膏的入库、存储、发放、锡膏资料审核保存; 3.2生产人员负责锡膏的领用; 3.3质量人员负责锡膏的使用过程监督; 3.4工程人员负责文件的定义、设备流程正常运转。 4.技术术语和缩略语: 4.1SAC305:锡、银、铜三种金属的百分比分别是:Sn96.5%\Ag3.0%\Cu0.5%; 4.2 RoHS:RoHS是由欧盟立法制定的一项强制性标准,它的全称是《关于限制在电子电器 设备中使用某些有害成分的指令》(Restriction of Hazardous Substances)。 5. 程序描述 5.1流程图

图1 作业流程图 5.2锡膏的验收: 5.2.1仓库收料时,必须检查锡膏厂商及型号为:千住Senju(无卤锡膏)-SMIC M705-S101ZH-S4(Sn96.5% Ag3% Cu0.5%),瓶装为500g、粉红色瓶,如有异常,由检验人员联系质量工程师确定是退料还是正常入库使用(锡膏标签内容见图2); 5.2.2 仓库收料时,确认收料日期在锡膏生产日期延后3个月内,并含有ROHS检测报告和粘 度检测报告; 5.2.3 验收时确认外包装无破损,容器内有均匀分布多处冰袋,且冰袋无破损、功能未失效, 可简单感知内部温度大约在0-10℃之间,否则拒收; 图2 容器标签内容

锡膏质量的判定标准 我认为我们在购买焊锡膏是要供应提供承认书,基本上要包括以下几点: 1锡膏性能、 2成分及其比例 3 SGS报告 4黏稠度 5使用期限 6在存放温度存放时间 7解冻时间 8存放温度 9使用温度 10生产车间的温度存放时间 一个锡膏品牌及开型号的使用,必需要经过一系列的前期测试和实际生产测试,以下为常用前期测试方法与测试作用:分两大块测试项目: (1)锡膏特性测试: 1.粘度测试:该测试结果对锡膏印刷及贴装影响较大; 2.坍塌测试: 3.锡球测试:锡球测试是测试锡膏回流后,在PCB板面及元件引脚是否出现的小锡球现象; 4.粘着力测试:粘着力测试非常重要,对于测试在高速贴片过程中,锡膏对电子元件的粘接能力; ` (2)助焊剂特性测试: 1.扩展率测试:衡量锡膏活化性能的一个指标; 2.铜镜测试(助焊剂引起的腐蚀)测试助焊剂的腐蚀性; 3.铬酸银试纸测试:测试方法是用铬酸银试纸来测试助焊剂中是否含有Cl-及Br- 4.氟点测试:通过往锆茜紫的颜色变化来判断助焊剂剂中是否含有氟化物; 5.铜板腐蚀测试:测试助焊剂残留在极端条件下的腐蚀性; 6.表面绝缘阻抗:测试印上助焊剂之后的线路板在高温、高湿条件下的电绝缘性; 7.锡膏的水溶性电阻测试:测试助焊剂系统的电导率, 反映出助焊剂的种类. 8.电子迁移测试:测试焊点的绝缘阻抗是否下降,测试在高温和潮湿的环境中,在外电压的

作用下,焊点是否生长出毛刺状的金属丝: ---其实以上锡膏测试为通用测试,有些项目锡膏供应商附上的测试报告就已经有测试结果,作为使用我们厂商来说只有看附上的测试报告的数据,真正做的只有锡膏特性的测试及焊后的效果检验;但依此来评价一品牌型号的好坏比较片面,而且每一种产品所适用或使用效果需经过一系列试验及焊接后期稳定性等测试方可定论,没有好坏,只有合不合适或更佳。

中温无铅锡膏简介: 华创精工科技中温无铅锡膏的成分为Sn64/Ag1/Bi35,熔点为178℃,作业实际温度需求200-220℃(Time 30-60Sec),为目前最适合的环保焊接材料。由于低温作业提升制造良率,中温无铅锡膏广泛应用于高频头、插件PCB板、遥控器,对不能承受高温PCB板具有良好的上锡性及焊接牢固度。中温无铅锡膏具备高抗力性及优良的印刷性能,回焊后焊点饱满且表面残留物极少无需清洗,符合环保RoHS禁用物质标准,已通过SGS检测认证。华创精工科技中温无铅锡膏,众多厂商的信心选择,欢迎来电咨询和订购! 中温无铅锡膏的特性表: 项目特性测试方法 金属含量Sn64/Ag1/Bi35 JIS Z 3282 (1999) 锡分粒度24-45um IPC-TYPE 3 熔点178℃根据DSC测量法 印刷特性>0.3mm JIS Z 3284 4 锡粉形状球形JIS Z 3284 (1994) 助焊剂含量11±0.2 JIS Z 3284 (1994) 含氯量<0.1% JIS Z 3197 (1999) 粘度180±20Pa's PCU型粘度计,Ma1co1m制造,25℃以下 测试 600±50Kcps 水萃取液电阻率>1*104ΩCM JIS Z 3197(1997) 绝缘电阻测试>1*1011ΩJIS Z 3284(1994) 塌陷性<0.15mm 印刷在陶瓷板上,在150℃加热60秒 的陶瓷 锡珠测试很少发生印刷在陶瓷板上,熔化及回热后,在50 倍之显微镜之观察 扩散性>89% JIS Z 3197 (1986) 6.10 铜盘侵蚀测试合格,无侵蚀JIS Z 3197 (1986) 6.6.1 残留物测试合格JIS Z 3284 (1994) 中温无铅锡膏的储存及使用方法:

无铅锡膏应用介绍 东莞永安科技有限公司员工内部培训资料 概述:赵长利 2008-7-18 由于环境保护的需要电子工业领域无铅焊接几乎全面导入了,经过多年的努力各个公司都在SMT焊接方面有很多成功的经验,为了更好的交流无铅焊接的经验,现把这些成功的经验总结如下且平面化,用于员工的内部培训。 一》开印刷网: 印刷的成功率与开网的工艺有直接关系,腐蚀抛光网小间距印刷成功率没有激光网印刷成功率高,腐蚀网会造成大量洗板重印加大锡膏的耗损,因此腐蚀抛光网实际使用成本会高过激光网许多。通常印刷小间距IC位置常有锡膏连印问题,通过合理开网孔就能避免连印问题如(图1)网孔,这种网孔还能有效的避免焊接短路,能保障IC引脚焊点爬升更明显,实例网孔见(图4)。图2为了防止小体积电容一端空焊,网孔向三个方向外加大5%。 图1 参考厚度0.12mm. 图2防止元件空焊网孔 图3)上述网孔实际焊接IC的外观图4)图1实际网孔外观 二》锡膏印刷厚度与焊接不良: SMT焊接印刷锡膏是关键特别是印刷的厚度和锡膏点的外观,如IC焊接短路和元件两焊盘之间产生的锡珠都与锡膏印刷厚度有关,0.12mm厚度的网合理印刷锡膏厚度应在 0.14mm左右。通过调整印刷压力和PCB下面支柱的密度和位置都能改变锡膏印刷厚度。手 工印刷很难保证压力均衡和稳定,难以保证批量印刷锡膏的厚度。 图5)激光网在0.4mm间距IC位置上的印刷结果

三》合格焊点外观: 各公司都有明确的SMT焊点判定合格的标准。通常QC是依据下列4个外观做出对焊点合格与否的判定,也称之为焊点合格的4条标准。 1)焊锡扩散焊盘面积的90% 以上。(合理的网孔条件) 2)焊点有明显的马鞍型爬升。 3)焊点焊锡应扩散平滑无氧化变色,周边无明显锡渣、锡珠。 4)焊点周边松香扩散平滑,松香及PCB无高温氧化变色。 图6)SMT元件的焊点外观图7)IC的焊点外观 四》含银3.0-4.0%锡膏焊接参考温度曲线: 图8)某无铅DVD板实测焊接温度曲线 4-1)锡膏焊接温度曲线分析: 100-150℃或160℃ 锡膏中的有机活性剂成份在100-150℃或160℃的高温作用下,才能发挥对金属氧化层面的浸润作用,所以必须在100-150℃时间段要设置充足的时间,发挥锡膏的浸润作用。 曲线很快升过150℃会使锡膏中的活性剂,没有获得足够浸润时间发挥她的作用.由于焊盘金属表面涂层及PCB层数不同100-150℃时间段60-120秒,锡膏就有足够的时间浸润焊盘,焊盘金属浸润不彻底焊盘的锡自然扩散不良。正常的情况下浸润时间的设置:PCB 裸铜焊盘60-70秒,PCB镍浸金焊盘65-75秒,PCB镀镍金焊盘70-80秒,

使用手册 1、选取本公司系列锡膏 客户可根据自身产品及工艺的要求选择相应的合金成份、锡粉大小及金属含量(查看下一页的合金含量表),对于一般锡铅系焊接体系我们建议选择Sn63/Pb37或Sn62/Pb36/Ag2(焊接含银电极)合金成份。 2、使用前的准备 (1)“回温” 锡膏通常要用冰箱冷,冷藏温度为5-10℃为佳。故从冷箱中取出锡膏时, 需先经“回温”才能打开瓶盖使用。 回温方式:不开启瓶盖的前提下,放置于室温中自然解冻; 回温时间:4小时左右 注意:①末经充足的“回温”,千万不要打开瓶盖; ②不要用加热的方式缩短“回温”时间。 (2)搅拌 锡膏在“回温”后,于使用前要充分搅拌。 搅拌方式:手工搅拌或机器搅拌均可; 搅拌时间:手工:4分钟左右机器:1-3分钟; (适当的搅拌时间因搅拌方式、装置及环境温度等因素而不同,应在事前多做试验来确定) 3、印刷 (1)印刷方式 人工印刷或使用半自动和自动印刷机均可. (2)钢网印刷作业条件 ES系列锡膏为非亲水性产品,对温度不敏感,可以在较高的温温度为80%)条件下仍能使用。 以下是我们认为比较理想的印刷作业条件。针对某些特殊的工艺要求作相

4、刷后的停留时间 锡膏印刷后,应尽快完成元器件的贴装,并过炉完成焊接,以免因搁置太久导致锡膏表面变干,影响元件贴装及焊接效果,一般建议时间不超过12小时。 5、回焊温度曲线(以Sn63/Pb37为例) 以下是我们建议的热风回流焊工艺采用的温度曲线,可经用作回焊炉温度设定的参考。该温度曲线可有效减少锡膏的垂流性必以及锡球的发生,对绝大多数的产品和工艺条件均适用。 温度(0℃) 250 200 150 100 50 0 30 60 90 120 150 180 210 240 270 300 330 360 A、预热区 要求:升温速率为1.0-3.0℃/秒; B、浸濡区(加热通道的) 要求:温度 时间: 升温速度: C、回焊区 要求:最高温度: 时间:

1.目的: 检验SMT生产线锡膏印刷质量,确保产品的品质.2.范围: 适用于本厂SMT所有产品的锡膏厚度检测。 3.检验标准规范: 3.13.2锡膏测试仪机器操作方法参照工程部的《锡膏厚度测试仪AT-WI-02-03》。 3.3A :钢网厚度为0.10mm ,标准工艺下限=0.075mm ,上限=0.13mm ,中间值=0.10mm 。 B :钢网厚度为0.12mm ,标准工艺下限=0.095mm ,上限=0.15mm ,中间值=0.12mm 。 3.43.53.63.7 4.1 4.2 4.3 4.4请做好防静电措施(戴好静电手环和静电手套) 基准点的选择原则:三个基准点尽量呈三角形,选择同类型区域(全是铜箔或全是基板绿油上)测试点的选择原则:测试点需分布在PCB的不同方位,且优先选择IC等间距小的关键元器件,以保证锡膏印刷出来的均匀性,如某个区域没有印刷锡膏,则在其他区域增加一个测试点。制作:(签名/日期)审核:(签名/日期)批准:(签名/日期)锡膏厚度测试仪测试标准规范 AT-WI-02-04A/01/1版 次页 码4、注意事项: 质量体系 作业指导IPQC对自己负责的产线的印锡产品进行测量并记录测量数据,新产品测量频率为连续测量25组数 据供做CPK分析,其它已量产的产品在有时生产时,每天测量一次并记录,每片PCB板上选取四个测量点进行测量。 锡膏厚度在测量完后记录的值为面积平均高度,针对钢网厚度不同,上下限控制线标准有所改变,具体如下: 按锡膏测试仪操作规范步骤进行操作,每测完一个PAD ,仪器自动生成一个报告。检查界面报告 不良项中数据(包括偏位、少锡、多锡、连锡等),如有出现不良,依据图标显示位置采用3D 电子显微镜观察确认。 每次抽测完毕后,必须将测试自动生成的数据,手动输入到电脑的《X-R 控制图》图表中,方便生产查询《X-R 控制图》图表自动生成的CPK 值,以便制程控制。 东莞市安泰电子科技有限公司 锡膏厚度标准的上下限为:钢网厚度+0.03mm/-0.025mm;如:钢网厚度为0.12mm,那么锡膏的厚度标准为:0.095mm~0.15mm。文件编号测试时未发现不良,该产线可以继续正常生产。如在检测过程中出现不良时,要求生产主管、工程人员来确认。如发现有不良,则生产线必须立即停止生产,由品质开出《品质异常单》,生产、工程必须针对不良进行分析改善,并将分析结果记录与《品质异常单》中。对于已印刷出来的产品区分标识,要求生产部对此批产品做全检。 工程人员找出不良原因后进行改善时,生产线应该先投产8pcs ,由工程人员对其进行100%检测,如全部合格并有IPQC 确认改善有效后,方可以进行批量正常生产。

SMT无铅工艺对无铅锡膏的几个要求 杨庆江张辛郁 (Henkel Loctite (China) Co.,Ltd.) 摘 要:SMT无铅工艺的步伐越来越近,无铅锡膏作为无铅工艺的重要一环,它的性能表现也越来越多引起人们的关注。本文结合汉高乐泰公司的最新无铅锡膏产品Multicore?96SC LF320 AGS88分析了无铅锡膏如何满足无铅工艺的几个要求。 关键词:SMT无铅工艺 Sn/Ag/Cu合金 低温回流 空洞水平 众所周知铅是有毒金属,如不加以控制,将会对人体和周围环境造成巨大而深远的影响。欧洲议会2003年底已经通过立法,要求从2006年7月开始,在欧洲销售的电气和电子设备不得含有铅和其它有害物质。中国等国家的相关法律也正在酝酿之中。由此可见,SMT的无铅工艺已经成为我们必然的选择。本文以无铅锡膏的研发为基础,针对无铅工艺带来的几个问题,如合金的选择、印刷性、低温回流、空洞水平等展开讨论,同时,向大家介绍了最新一代无铅锡膏产品Multicore?96SC LF320 AGS88相应特性。 1.无铅合金的选择 为了找到适合的无铅合金来替代传统的Sn-Pb合金,人们曾做过许多的尝试。这是因为无铅合金的选择需要考虑的因素很多,如熔点、机械强度、保质期、成本等。表1列举了三种主要无铅合金的比较结果。 合金类型 熔点(度)主要问题 Tin Rich 209—227 熔点稍有升高 Tin Zinc (Bi) 190 容易氧化,保质困难 Tin Bi 137 强度很差 表1 三种无铅合金的比较结果 人们最终把目标锁定在富含Tin的合金上,在富含Tin的合金中,Sn/Ag/Cu 系列又成为选择的目标。而Sn,Ag,Cu三种合金成份比例的确定也经历了一段探索的过程,这主要是考虑到焊点的机电性能,如抗拉强度、屈服强度、疲劳强度、塑性、导电率等等。最终两种具有相同熔点(217°C)且性能相似的合金成分:SnAg3Cu0.5(96.5%Sn,3%Ag,0.5%Cu)和SnAg3.8Cu0.7(95.5%Sn,3.8%Ag,0.7%Cu)成为无铅合金的主要选择。其中,SnAg3Cu0.5被日本、韩国厂商广泛采用,欧美企业更多选择 SnAg3.8Cu0.7合金。以上两种合金Multicore?均可以提供,代号分别为97SC和96SC。 2.印刷性 由于Sn/Ag/Cu合金的密度(7.5 g/mm3)比Sn-Pb合金的密度 (8.5g/mm3) 低,使用该种合金的无铅焊锡膏的印刷性比有铅锡膏差一些,如容易粘刮刀等。尽管如此,由于保证锡膏的良好的印刷性对于提高SMT的生产效率、降低成本十分重要,在合金成分相同的情况下,只有通过助焊剂成分的调

锡膏评估内容 目的:从锡膏的成分,性能,焊接外观以及可靠性方面进行详细评估。 一.测试项目及相关的仪器,标准依据 二.评估内容及方法 1.锡粉的合金组成 1)目的:确认合金的成分与不纯物比例是否符合测试标准规格。 2)测试标准:请参考J-STD-006 3)测试仪器:火花直读光谱仪 4)测试方法:

A)从锡膏中取样约250g,并用溶剂洗净锡膏中的flux。 B)加热使其成为锡块。 C)将锡块样本放置在火花放射光谱仪上,进行测试。 D)约在30 秒之后,电脑将自动打印出设定测试的合金不纯物比例的列表。5)判定标准:合金比例与不纯物比例必须符合J-STD-006 的标准规格。 6)测试结果记录 2.锡粉的粒径与形状 1)目的:良好的锡粉形状与粒径范围,将有助于印刷时的下锡性。 2)测试标准J-STD-005 IPC-TM-650 2.2.14 3) 测试仪器:激光粒度仪 4)测试方法:使用80 倍以上的显微镜观察锡粉外观。并利用随机取样的方式计算出锡粉的 粒径分布范围,同时观察锡粉的形状是否呈现为“真球形”或者是“不定形状”。 5) 测试结果记录 3. 粘度测试/触变性测试 1)目的:测试锡膏粘度以及触变系数(TI),确保锡膏的印刷品质及保持良好的下锡性。 2)测试标准:JIS-Z-3197 3)测试仪器:Malcom PCU-205 型粘度计,刮刀,超声波清洗器 4)测试方法: A)将焊锡膏放在室温(25℃)里2-3 小时。 B)打开锡膏罐,用刮刀小心搅拌1-2 分钟 C)将锡膏放在容器的恒温槽 D)回转速度调整在10RPM,温度设定在25.0℃,约3 分钟确认被转子所吸取的锡膏出现在 排出口上,停止回转,等到温度回复稳定。 E)温度调整稳定后,设定10RPM。读取3 分钟后的读数。 F)接着设定3RPM 的回转速度,在回转状态下于6 分钟时读数,再设定30RPM 的回转速度, 在回转状态下于3 分钟时读数。 G)设置模式为option A,仪器会自动设置回转速度10→3→4→5→10→20→30→10RPM 变 化,读取3,10,30,10RPM 时的粘度值。 H)Ti=Log(3RPM 的粘度/30RPM 的粘度)/Log(18.0/1.8) 5)判定标准:是否符合所定的规格值。 6)检验结果 4.金属含量 1)目的:确保锡膏的金属含量在一定范围内。 2)测试标准:IPC-TM-650 2.2.20 3)测试仪器及试剂:陶瓷杯,加热炉,丙三醇,刮刀,电子天平

目录 0 版本修改记录 02 1. 目标和目的 03 2. 有效性或范围 03 3. 职责 03 4. 技术术语和缩略语 03 5. 程序描述 04 6 系统更新 09 7 其他相关文件 09 8 表单 09 9 文件存档 09 版本修改记录

1. 目标和目的: 依据锡膏的规格书及锡膏的特性明确锡膏的贮存、使用和管理方法;确保锡膏有效使用,保证产品焊接质量。 2. 有效性或范围:

本规定所订定标准,适用于本公司所有型号为:M705-S101ZH-S4的千住无铅锡膏。 3. 职责: 3.1 仓库负责锡膏的入库、存储、发放、锡膏资料审核保存; 3.2 生产人员负责锡膏的领用; 3.3 质量人员负责锡膏的使用过程监督; 3.4 工程人员负责文件的定义、设备流程正常运转。 4. 技术术语和缩略语: 4.1 SAC305:锡、银、铜三种金属的百分比分别是:Sn96.5%\Ag3.0%\Cu0.5%; 4.2 RoHS:RoHS是由欧盟立法制定的一项强制性标准,它的全称是《关于限制在电子电器设 备中使用某些有害成分的指令》(Restriction of Hazardous Substances)。 5. 程序描述 5.1 流程图

图1 作业流程图 5.2 锡膏的验收: 5.2.1 仓库收料时,必须检查锡膏厂商及型号为:千住Senju(无卤锡膏)-SMIC M705-S101ZH-S4(Sn96.5% Ag3% Cu0.5%),瓶装为500g、粉红色瓶,如有异常,由检验人员联系质量工程师确定是退料还是正常入库使用(锡膏标签内容见图2); 5.2.2 仓库收料时,确认收料日期在锡膏生产日期延后3个月内,并含有ROHS检测报告和粘 度检测报告; 5.2.3 验收时确认外包装无破损,容器内有均匀分布多处冰袋,且冰袋无破损、功能未失效, 可简单感知内部温度大约在0-10℃之间,否则拒收;

如何设定回流焊温度曲线 如何设定回流焊温度曲线 首先我们要了解回流焊的几个关键的地方及温度的分区情况及回流焊的种类. 影响炉温的关键地方是: 1:各温区的温度设定数值 2:各加热马达的温差 3:链条及网带的速度 4:锡膏的成份 5:PCB板的厚度及元件的大小和密度 6:加热区的数量及回流焊的长度 7:加热区的有效长度及泠却的特点等 回流焊的分区情况: 1:预热区(又名:升温区) 2:恒温区(保温区/活性区) 3:回流区 4 :泠却区 那么,如何正确的设定回流焊的温度曲线 下面我们以有铅锡膏来做一个简单的分析(Sn/pb) 一:预热区 预热区通常指由室温升至150度左右的区域,在这个区域,SMA平稳升温,在预热区锡膏的部分溶剂能够及时的发挥。元件特别是集成电路缓慢升温。以适应以后的高温,但是由于SMA表面元件大小不一。其温度有不均匀的现象。在些温区升温的速度应控制在1-3度/S 如果升温太快的话,由于热应力的影响会导致陶瓷电容破裂/PCB变形/IC芯片损坏同时锡膏中的溶剂挥发太快,导致锡珠的产生,回流焊的预热区一般占加热信道长度的1/4—1/3 时间一般为60—120S 二:恒温区 所谓恒温意思就是要相对保持平衡。在恒温区温度通常控制在150-170度的区域,此时锡膏处于融化前夕,锡膏中的挥发进一步被去除,活化剂开始激活,并有效的去除表面的氧化物,SMA表面温度受到热风对流的影响。不同大小/不同元件的温度能够保持平衡。板面的温差也接近最小数值,曲线状态接近水平,它也是评估回流焊工艺的一个窗口。选择能够维持平坦活性温度曲线的炉子将提高SMA的焊接效果。特别是防止立碑缺陷的产生。通常恒温区的在炉子的加热信道占60—120/S的时间,若时间太长也会导致锡膏氧化问题。导致锡珠增多,恒温渠温度过低时此时容易引起锡膏中溶剂得不到充分的挥发,当到回流区时锡膏中的溶剂受到高温容易引起激烈的挥发,其结果会导致飞珠的形成。恒温区的梯度过大。这意味

中山市鼎明科技有限公司 承认书 产品:LED固晶锡膏 型号:DM-6000 客户: 发行日期:

一、锡膏的简介 1、导热率: 锡膏一般用于金属之间焊接,其导热系数为67W/m·K 左右,远大于现在通用的导电银胶。因此,在LED 晶圆封装等领域锡膏可代替现有的导电银胶和导热胶等封装材料,从而实现更好的导热效果,且大大降低封装成本。 2、晶片尺寸: 锡膏粉径为10-25μm(5-6#粉),能有效满足 5 mil-75 mil(0.127-1.91mm)范围大功率晶片的焊接。 3、固晶流程: 备胶--取胶和点胶--粘晶--共晶焊接。固晶机点胶周期可达240ms,粘晶周期150ms,固晶速度快,产率高。 4、焊接性能:可耐长时间重复点胶,焊点饱满光亮,空洞率小于5%,固晶可靠性 好,质量稳定。 5、触变性:采用粒径均匀的超细锡粉和高触变性的助焊膏,触变性好,不会引起晶片的漂移, 低粘度,为15000-25000cps,可根据点胶速度调整大小。 6、残留物: 助焊剂特殊配方,焊接后助焊剂残留物透明、不发黄、残留物极少,将固晶后的LED 底座置于恒温箱中,残留物及底座金属不变色,且不影响LED 的发光效果。 7、机械强度:焊接机械强度比银胶高,焊点经受10 牛顿推力而无破坏和晶片掉落现象。共晶 焊接强度是原银胶粘结强度的 5 倍,不存在长时间工作后银胶硫化变黑,等问题。 8、焊接方式: 固化能适用于回流焊固化、加热板固化、红外发热固化工艺,将回流炉的温度直接设定在合金共晶温度焊接即可,焊接固晶过程可在5min 内完成,而银胶一般为30min,减少了固晶能耗。 二、组成及成分

无铅锡膏试样报告 目的:验证适普无铅锡膏SP601的印刷性、可焊性以及焊接外验证车间环境:车间温度:25.5度 车间湿度:40% 设备型号:印刷机—EKRA II X4 回流炉—HELLER 1809 EXL-N 一:锡膏资料 锡膏型号:601 合金成分:Sn96.5Ag3.0Cu0.5 颗粒大小:25~45μm 3# ? 助焊剂含量:11% 二.印刷 1 2.锡膏成型效果 锡膏在fine pitch、BGA等元件的印刷性,是否有桥接、少锡等不良

整体印刷效果良好,大、小QFP 、BGA 位置下锡量充足,脱模、成型良好,边缘清晰,无渗锡、模糊现象。 三:冷坍塌试验 按IPC J-STD-005 3.6.1要求,冷坍塌试验要求在温度25±5℃,湿度50±10%RH 环境下静置15分钟后观察锡膏成型变化。热坍塌试验要求在160±10℃ 的环境下静置6~10分钟后降至室温,再观察锡膏成型变化(未完成)。试验所需网板开孔方式如下图

鉴于条件所限,本次坍塌试验采用实板观察0.4pitchQFP和BGA位置,静置时间延长至2小时。

大、小0.4pitchQFP、BGA位置的锡膏在车间环境下静置2小时后成型均保持良好,无坍塌变形现象。 四:浸润性试验 按IPC-TM-650 2.4.45,浸润性试验要求 1.新鲜铜板用于测试 2.8mil厚模板开直径5mm圆孔 3.铜板清洁后,在铜板上印刷锡膏,室温下1小时后过回流炉,观察锡膏扩展情况。 4.相同的铜板室温下存放72小时后过回流炉,观察扩展情况。 鉴于时间限制,本次浸润试验利用回流炉对铜板进行快速强氧化来替代室温存放72小时的自 然氧化,并采用了自制的模板印刷,开孔直径9mm,厚度约1mm。 最高温度:247.67度 220以上时间:58S 轨道速度:65cm/min (附炉温曲线)

有限公司 支持性程序文件 页 码:1/5 标题:SMT无铅锡膏制程工艺设计规范版 本:A0 1 目的 为落实预防失误,不断改进的质量方针,规范公司无铅锡膏制程产品的设计工艺,规范公司无铅锡膏制程产品的制造工艺。 2范围 适用于有限公司(以下简称:)无铅锡膏制程(以下简称:无铅制程)产品的设计控制与制造工艺设置。 3 职责 工程部:依照研发部提供文件和设计样机,完成生产工艺的设计、选定相关使用耗材。完成炉温曲线的设计,钢板的开设及钢板开设文件的受控。对产品治具的评估,完成产品贴装程式的 制作和校正。完成工程样机的制作,生产过程的作业指导书,并完成SMT新机种试产报 告。完成产品贴装程式。 质量部:对样机的零件和耗材进行RoHS测试,完成测试报告。对无铅耗材及零件管控进行稽核,完成QC工程图。对产品无铅制程的流程符合RoHS进行稽核,完成产品的检验规范并根据 EBOM进行及时更新。 制造部:按照工程部提供之产品无铅制程作业指导书进行作业,维护生产车间日常5S。 研发部:提供产品的输出文件和样机。样机的产品规格书和零件规格承认书,并对不符合无铅锡膏制程技术要求的零件是否可用给出结论。零件耐温清单,可推荐使用之耗材。规定该产品 的IPC610D接受等级。按照此设计规范进行样机设计,并按照工程部给出的评审结果进行 进行必要修改,修改后的样机须在进行评审。 4 规范 4.1研发部无铅制程设计规范 4.1.1 根据研发部设计开发计划,在设计样机完成定型时,由研发部项目组向工程部和质量部提交样机,产品规格书(包括客户规格书与规格书),主要零件规格承认书(包括PCB、IC、BGA、 QFP及其他对热冲击敏感之零件),EBOM(EXCEL格式)、PCB(PROTEL的PCB格式)、零件耐温清单(EXCEL格式)、制程种类确定对推荐耗材资料(耗材详细资料,应包括所含成分,推 荐炉温曲线等参数资料)等电子档文件和工程交接注意事项。 4.1.2研发部选用无铅制程产品的所有零件需符合RoHS。 4.1.3研发部在产品PCB制图时,因明确标识mark点允许的偏移量以及PCB的弯曲度。进行产品PCB 选型时需对PCB板玻化温度进行确认,以保证产品在过回焊炉后不会出现因玻化温度过低造成变形。如无法满足时,需明确告知工程部进行工装制具的方案设计以确保产品不变形。同时需对板材的热冲击性进行确认。标准如下(参考UL对板材热冲击性的要求):

工作文件锡膏检测方法文件编号:版本号:页数:生效日期: 1.0目的 通过规范焊膏的检测方法,确保焊膏的品质符合产品规格。 2.0适用范围 本公司用于高品质电子组装的各类焊膏 3.0引用标准 ANSI/J-STD-005,1995年1月 所有标准都会被修订,本检验方法将力求使用最新版本的标准 4.0参考标准 ANSI/J-STD-004A 5.0检验方法 5.1 焊膏中金属含量、焊剂含量(重量)的测定 5.2 焊膏中卤素含量的测定 5.3 焊膏粘度和Ti测试 5.4 焊膏焊料球测试 5.5 焊膏润湿性测试 5.6 焊膏坍塌性测试 5.7 锡膏印刷性测试 5.1焊膏中金属含量、焊剂含量(重量)的测定 5.1.1 目的 测定焊膏中的金属含量与焊剂含量。 5.1.2 仪器 锡炉,电子天平,烘箱,烧杯 5.1.3试剂和试样 焊膏50克,丙酮 5.1.4测试步骤 A 准确称量20克左右焊膏试样于烧杯(A)中(精确到0.001克) B 加热试样到温度比焊膏中焊粉熔点高25℃,小心倾出上层焊剂溶液于一已称重容器(B)中,然后冷却。 C 用50mL丙酮提取金属中残留的焊剂,虑出金属,再反复用丙酮提取(50mL*3),虑出金属,放在50℃烘箱中干燥,直至重量恒定,然后准确称量金属重量(精确到0.001克)。 D计算: 金属含量%=(提取金属重量/焊膏样品重量)*100% 焊剂含量%=100% - 金属含量% 5.2焊膏中卤素含量的测定 5.2.1 原理 用水萃取助焊剂中的卤化物,然后用硝酸银进行滴定.卤化物含量以助焊剂中氯化物的百分含量来表示。 5.2.2 仪器 A.分析天平(精确至0.001g) B.量筒:20ml和50ml C.容量瓶:1000ml D.烧杯:100ml E.分液漏斗:125ml F.锥形瓶:250ml

标题:锡膏承认检验规格书 Title: Solder p aste sp ecification and ins pection standard

一、目的: 本标准规定了锡膏的检验项目、方法、要求和可接受标准,以统一设计规则、检验标准,消除误 解,以及为IQC 制定 QI (来料检验规范)和各部门对锡膏品质判定提供参考依据。 、适用范围: 适用于所有无铅锡膏的来料检验(包括免洗与水洗两种锡膏)。 、检验流程: 1、进行测量和实验前的准备工作。 2. 、委派经培训合格的检验人员进行测量和实验工作。 3、配备合适且经过校对合格的检验仪器和相关的工具和夹具。 4、准备所需要的文件、资料(如图纸、规格书、数据记录表格等等),理解清楚后方可进行检验工 作。 针对性: 本规范主要针对锡膏的【作业性】与【特性】两大主轴作为验证的标准。所谓【作业性】是指锡 膏在生产作 业上与相关设备(如印刷机、钢板、回焊炉….等)的搭配能力;所谓的【特性】是指使用 锡膏用于产品后所需进行的各项焊点外观判定及相关的电性测试。 五、内容: 此检验规范,除了本公司利用现有的测试仪器进行检测实验之外,厂商也需提供一些由认证单位 所验证的报告证明 书作为凭证,证明书内容所需检测项目请参考以下内容。 1、 简述如下: (A )特性: 电子物料规格书 Electro nic Material Sp ecificatio n 制定 Pred By 饶利军 版本 Rev. A 标题:锡膏承认检验规格书 Title: Solder p aste sp ecification and ins pection standard 页次 Sheet 2/8 四、一般规格: 功能要求: 1、 零件的设计、结构和尺寸按照相应的零件图纸; 2、 存储环境: 密封包装,温度0C ~10C / 5 C ~10C 。开封后物料保存环境参考 MSD 或材料说明 3、 测试环境: 室内温度:20 r 至30 C,相对湿度:20-70%。 4、 顶次项目 2助焊剂含有量 3維测试 縮 力测就— 目的 确认粒碗围与钢板)1酬适用搭配性 瞬询悍潴鞋标准值不觎±0?瞄 谢认鶴菊跚SM 九以肪止于謹移 动礪飞)件 !! 备注 由厂商愍证叭于般时进脚 由厂于戡时进行 由厂WKiM 于般时进蒯 5牖臓测试 & E 卩刷性测测翩諭E 卩刷也ffiZE 卩刷质量 由厂《测试证叭于进货8?觎 由 樋師试