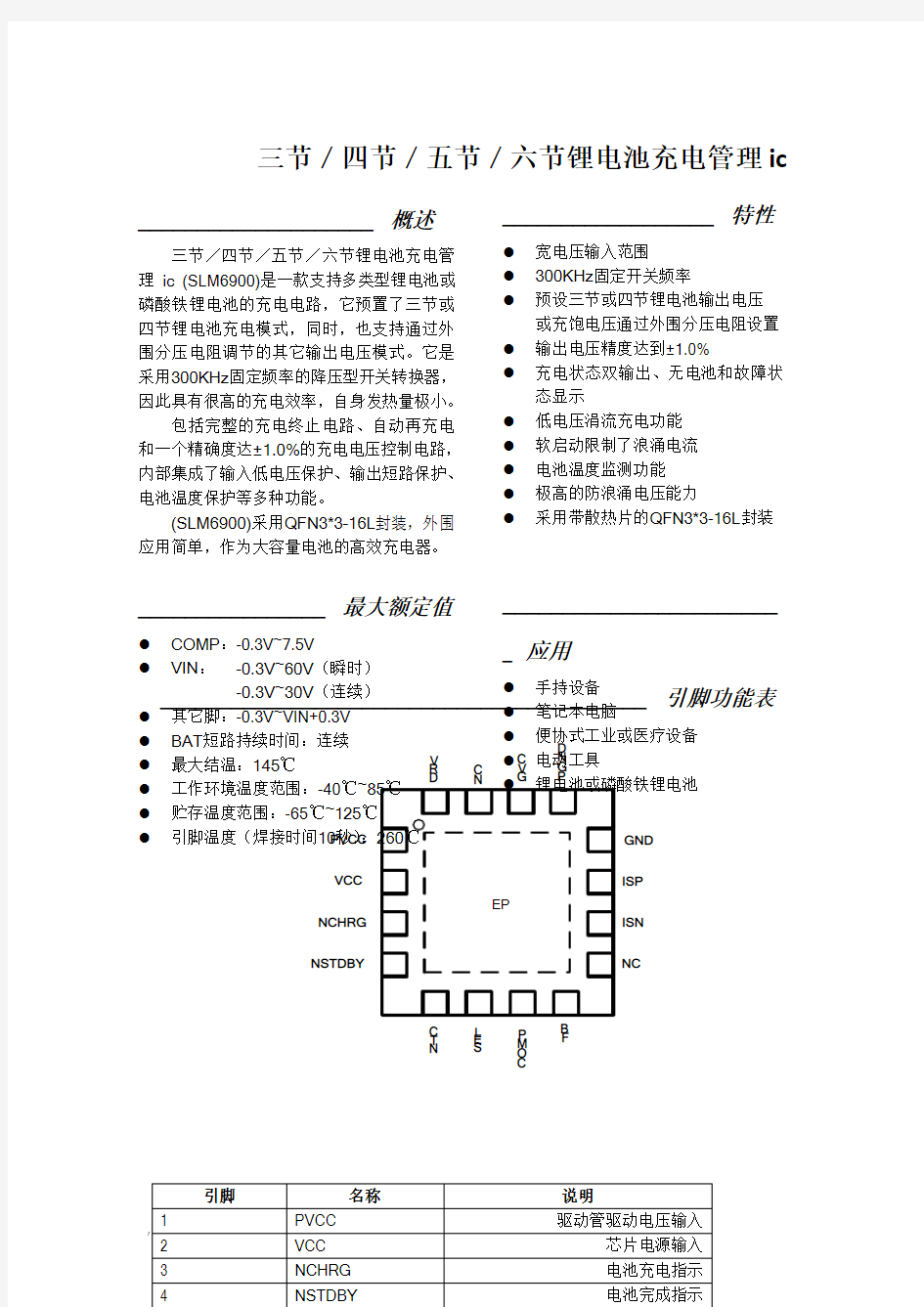

三节/四节/五节/六节锂电池充电管理ic

设定电阻器和充电电流采用下列公式来计算:

R S=0.12 / I BAT(电流单位A,电阻单位Ω)

举例:需要设置充电电流1.2A,带入公式计算得

R S I BAT

0.1 ohm 1.2A

0.067 ohm 1.8A

0.05 ohm 2.4A

0.033 ohm 3.6A

表1. RS与充电电流对应关系

_______________ 充电终止当充电电流在达到最终充满电压之后降至约I TERM时,充电循环被终止。

芯片内部含有充电电压电流监测模块,当监测到充电电压达到V FLOAT,充电电流低于I TERM时,SLM6900即终止充电循

___________________________________________ 典型应用

图1. 典型应用电路

(预置三节及四节锂电池充电模式)

_____________________________________________ 典型应用

图2. 典型应用电路

(外围分压电阻调节的其它输出电压模式)

____________________________________________ 封装描述

QFN3x3-16L封装外形尺寸

一图看懂特斯拉汽车电池供应产业链 特斯拉简介特斯拉(Tesla),是一家美国电动车及能源公司,产销电动车、太阳能板、及储能设备。总部位于美国加利福尼亚州硅谷的帕罗奥多(PaloAlto),2003年最早由马丁艾伯哈德(MarTInEberhard)和马克塔彭宁(MarcTarpenning)共同创立,2004年埃隆马斯克(ElonMusk)进入公司并领导了A轮融资。创始人将公司命名为特斯拉汽车(TeslaMotors),以纪念物理学家尼古拉特斯拉(NikolaTesla)。 特斯拉第一款汽车产品Roadster发布于2008年,为一款两门运动型跑车。2012年,特斯拉发布了其第二款汽车产品ModelS,一款四门纯电动豪华轿跑车;第三款汽车产品为ModelX,豪华纯电动SUV,于2015年9月开始交付。特斯拉的下一款汽车为Model3,首次公开于2016年3月,并将于2017年末开始交付。 特斯拉的电池系统电池系统是电动车的动力来源,是整个产业链中最核心的系统成分。以特斯拉ModelS为例,其电池系统(锂电池+电池管理系统)成本占比为56%,而传统的轿车发动机占比大约只有15%-25%。到了2016年,电池系统的成本占比有所下降,且成本结构也有所变化,单体电池的成本占到了83%,电池管理系统的成本占比约为13%,剩余4%为电池冷却系统。 通过对特斯拉电池系统的构成以及特斯拉配套充电设施进行详尽的梳理,我们可以对特斯拉的电池产业链有一个直观、深入的认识,对于其它新能源汽车也可以起到触类旁通的作用。目前电池系统的成本是制约特斯拉及其它新能源汽车发展最主要的因素之一,了解了电池系统就相当于拥有了解开新能源汽车产业的钥匙。 电动车要想具备实用性,就必须考量它一次充电后的续航性及其充电的便捷性,要了解这两点就必须关注其电池的构造以及充电设备的充电速度和设备分布。 ModelS曾推出的搭配电池功率型号有40、60、70、75、85、90、100kWh,对于85kWh 及以上型号,还有一些提供更出色的动力性能的性能版可供选择,比如Perf版和Ludicrous 版。不同的型号,每次充满电所能最大行驶的距离和最大马力不同。随着技术的进步和为

简述 M1056是一款完整的单级锂离子电池采用恒定电流/恒定电压线性充电器。其底部带有散热片的SOP-8/MSOP-8封装与较少的外部元件数目使得M1056成为便携式应用的理想选择。M1056可以适合USB电源和适配器电源工作。M1056采用了内部PMOSFET架构,加上防倒充电路,所以不需要外部隔离二极管,热反馈可对充电电流进行自动调节,以便在大功率操作或高环境温度条件下对芯片温度加以限制。充电电压固定于4.2V,而充电电流可通过一个电阻器进行外部设置。当充电电流在达到最终浮充电压之后降至设定值1/10时,M1056将自动终止充电循环。 当输入电压(交流适配器或USB电源)被拿掉时,M1056自动进入一个低电流状态,将电池漏电流降至2uA以下。M1056在有电源时也可置于停机模式,以而将供电电流降至50uA。 M1056的其他特点包括电池温度检测、欠压闭锁、自动再充电和两个用于指示充电、结束的LED状态引脚。 特点 高达1000mA的可编程充电电流 无需MOSFET、检测电阻器或隔离二极管 用于单节锂离子电池、采用SOP封装的完整线性充电器 恒定电流/恒定电压操作,并具有可在无过热危险的情况下实现充电速率最大化的热调节功能 精度达到±1%的4.2V预设充电电压·用于电池电量检测的充电电流监控器输出 自动再充电 充电状态双输出、无电池和故障状态显示 C/10充电终止 待机模式下的供电电流为50uA 2.9V涓流充电 软启动限制了浪涌电流 电池温度监测功能 封装: SOP8-PP/MSOP8-PP 应用 移动电话、PDA MP3、MP4播放器 数码相机 电子词典 GPS 便携式设备、各种充电器 典型应用图

特斯拉电动汽车动力电池管理系统解析 1. Tesla目前推出了两款电动汽车,Roadster和Model S,目前我收集到的Roadster 的资料较多,因此本回答重点分析的是Roadster的电池管理系统。 2. 电池管理系统(Battery Management System, BMS)的主要任务是保证电池组工作在安全区间内,提供车辆控制所需的必需信息,在出现异常时及时响应处理,并根据环境温度、电池状态及车辆需求等决定电池的充放电功率等。BMS的主要功能有电池参数监测、电池状态估计、在线故障诊断、充电控制、自动均衡、热管理等。我的主要研究方向是电池的热管理系统,因此本回答分析的是电池热管理系统 (Battery Thermal Management System, BTMS). 1. 热管理系统的重要性 电池的热相关问题是决定其使用性能、安全性、寿命及使用成本的关键因素。首先,锂离子电池的温度水平直接影响其使用中的能量与功率性能。温度较低时,电池的可用容量将迅速发生衰减,在过低温度下(如低于0°C)对电池进行充电,则可能引发瞬间的电压过充现象,造成内部析锂并进而引发短路。其次,锂离子电池的热相关问题直接影响电池的安全性。生产制造环节的缺陷或使用过程中的不当操作等可能造成电池局部过热,并进而引起连锁放热反应,最终造成冒烟、起火甚至爆炸等严重的热失控事件,威胁到车辆驾乘人员的生命安全。另外,锂离子电池的工作或存放温度影响其使用寿命。电池的适宜温度约在10~30°C之间,过高或过低的温度都将引起电池寿命的较快衰减。动力电池的大型化使得其表面积与体积之比相对减小,电池内部热量不易散出,更可能出现内部温度不均、局部温升过高等问题,从而进一步加速电池衰减,缩短电池寿命,增加用户的总拥有成本。 电池热管理系统是应对电池的热相关问题,保证动力电池使用性能、安全性和寿命的关键技术之一。热管理系统的主要功能包括:1)在电池温度较高时进行有效散热,防止产生热失控事故;2)在电池温度较低时进行预热,提升电池温度,确保低温下的充电、放电性能和安全性;3)减小电池组内的温度差异,抑制局部热区的形成,防止高温位置处电池过快衰减,降低电池组整体寿命。 2. Tesla Roadster的电池热管理系统 Tesla Motors公司的Roadster纯电动汽车采用了液冷式电池热管理系统。车载电池组由6831节18650型锂离子电池组成,其中每69节并联为一组(brick),再将9组串联为一层(sheet),最后串联堆叠11层构成。电池热管理系统的冷却液为50%水与50%乙二醇混合物。

概述 FM2113内置高精度电压检测电路和延迟电路,是用于单节锂离子/锂聚合物可再充电电池的保护IC 。此IC 适合于对单节锂离子/锂聚合物可再充电电池的过充电、过放电和过电流进行保护。 特点 高精度电压检测电路 各延迟时间由内部电路设置(无需外接电容) 有过放自恢复功能 工作电流:典型值3uA ,最大值6.0uA (VDD=3.9V ) 连接充电器的端子采用高耐压设计(CS 端和OC 端,绝对最大额定值是20V ) 允许0V 电池充电功能 宽工作温度范围:-40℃~+85℃ 采用SOT23-6封装 产品应用 1节锂离子可再充电电池组 1节锂聚合物可再充电电池组 引脚示意图及说明 SOT23-6 引脚号 引脚名称 引脚说明 1234 5 6 OD CS OC NC VDD VSS 1 OD 放电控制用MOSFET 门极连接端 2 CS 过电流检测输入端,充电器检测端 3 OC 充电控制用MOSFET 门极连接端 4 NC 悬空 5 VDD 电源端,正电源输入端 6 VSS 接地端,负电源输入端

FM2113(文件编号:S&CIC1162) 单节锂电池保护IC 电气特性

FM2113(文件编号:S&CIC1162) 单节锂电池保护IC

FM2113(文件编号:S&CIC1162) 单节锂电池保护IC *3、C1有稳定VDD电压的作用,请不要连接0.01μF以下的电容。 *4、使用MOSFET的阈值电压在过放电检测电压以上时,可能导致在过放电保护之前停止放电。 *5、门极和源极之间耐压在充电器电压以下时,N-MOSFET有可能被损坏。 工作说明 正常工作状态 此IC持续侦测连接在VDD和VSS之间的电池电压,以及CS与VSS之间的电压差,来控制充电和放电。当电池电压在过放电检测电压(VDL)以上并在过充电检测电压(VCU)以下,且CS端子电压在充电过流检测电压(VCIP)以上并在放电过流检测电压(VDIP)以下时,IC的OC和OD端子都输出高电平,使充电控制用MOSFET和放电控制用MOSFET同时导通,这个状态称为“正常工作状态”。此状态下,充电和放电都可以自由进行。 注意:初次连接电芯时,会有不能放电的可能性,此时,短接CS端子和VSS端子,或者连接充电器,就能恢复到正常工作状态。 过充电状态 正常工作状态下的电池,在充电过程中,一旦电池电压超过过充电检测电压(VCU),并且这种状态持续的时间超过过充电检测延迟时间(TOC)以上时,FM2113会关闭充电控制用的MOSFET(OC端子),停止充电,这个状态称为“过充电状态”。 过充电状态在如下2种情况下可以释放: 不连接充电器时, (1)由于自放电使电池电压降低到过充电释放电压(VCR)以下时,过充电状态释放,恢复到正常工作状态。 (2)连接负载放电,放电电流先通过充电控制用MOSFET的寄生二极管流过,此时,CS端子侦测到一个“二极管正向导通压降(Vf)”的电压。当CS端子电压在放电过流检测电压(VDIP)以上且电池电压降低到过 充电检测电压(VCU)以下时,过充电状态释放,恢复到正常工作状态。 注意:进入过充电状态的电池,如果仍然连接着充电器,即使电池电压低于过充电释放电压(VCR),过充电状态也不能释放。断开充电器,CS端子电压上升到充电过流检测电压(VCIP)以上时,过充电状态才能释放。 过放电状态 正常工作状态下的电池,在放电过程中,当电池电压降低到过放电检测电压(VDL)以下,并且这种状态持续的时间超过过放电检测延迟时间(TOD)以上时,FM2113会关闭放电控制用的MOSFET(OD端子),停止放电,这个状态称为“过放电状态”。 过放电状态的释放,有以下三种方法: (1)连接充电器,若CS端子电压低于充电过流检测电压(VCIP),当电池电压高于过放电检测电压(VDL)时,过放电状态释放,恢复到正常工作状态。 (2)连接充电器,若CS端子电压高于充电过流检测电压(VCIP),当电池电压高于过放电释放电压(VDR)时,过放电状态释放,恢复到正常工作状态。 (3)没有连接充电器时,如果电池电压自恢复到高于过放电释放电压(VDR)时,过放电状态释放,恢复到正常工作状态,即“有过放自恢复功能”。 放电过流状态(放电过流检测功能和负载短路检测功能)

特点 ·锂电池正负极反接保护; ·高达500mA 的可编程充电电流; ·无需MOSFET 、检测电阻器或隔离二极管; ·用于单节锂离子电池 ·恒定电流/恒定电压操作,并具有可在无过热危险的情况下实现充电速率最大化的热调节功能; ·可直接从USB 端口给单节锂离子电池充电; ·精度达到±1%的4.2V 预设充电电压; ·最高输入可达9V ; ·自动再充电; ·2个充电状态开漏输出引脚; ·C/10充电终止; ·待机模式下的供电电流为40uA ; ·2.9V 涓流充电器件版本; ·软启动限制了浪涌电流; ·采用6引脚SOT-23封装。 应用 ·充电座 ·蜂窝电话、PDA 、MP3播放器 ·蓝牙应用 典型应用 500mA 单节锂离子电池充电器 绝对最大额定值 ·输入电源电压(V CC ):-0.3V ~9V ·PROG :-0.3V ~V CC +0.3V ·BA T :-4.2V ~7V ·CHRG :-0.3V ~10V ·BA T 短路持续时间:连续 ·BA T 引脚电流:500mA ·PROG 引脚电流:800uA ·最大结温:145℃ ·工作环境温度范围:-40℃~85℃ ·贮存温度范围:-65℃~125℃ ·引脚温度(焊接时间10秒):260℃ 400mA 电流完整的充电循环(600mAh ) 描述 一款完整的单节锂离子电池充电器,带电池正负极反接保护,采用恒定电流/恒定电压线性控制。其SOT 封装与较少的外部元件数目使得便携式应用的理 想选择。 可以适合USB 电源和适配器电源工作。 由于采用了内部PMOSFET 架构,加上防倒充电路,所以不需要外部检测电阻器和隔离二极管。热反馈可对充电电流进行自动调节,以便在大功率操作或高环境温度条件下对芯片温度加以限制。充满电压固定于4.2V ,而充电电流可通过一个电阻器进行外部设置。当电池达到4.2V 之后,充电电流降至设定值1/10,将自动终止充电。 当输入电压(交流适配器或USB 电源)被拿掉时,自动进入一个低电流状态,电池漏电流在2uA 以下。的其他特点包括充电电流监控器、欠压闭锁、自动再充电和两个用于指示充电结束和输入电压接入的状态引脚。 尚亿微电子 李华 GS1407 GS1407GS1407GS1407GS1407GS1407GS1407GS1407TEL135********Q1839845898

智能型锂电池管理系统(BMS) 产品简介 【系统功能与技术参数】 晖谱智能型电池管理系统(BMS),用于检测所有电池的电压、电池的环境温度、电池组总电流、电池的无损均衡控制、充电机的管理及各种告警信息的输出。特性功能如下: 1.自主研发的电池主动无损均衡专利技术 电池主动无损均衡模块与每个单体电芯之间均有连线,任何工作或静止状态均在对电池组进行主动均衡。均衡方式是通过一个均衡电源对单只电芯进行补充电,当某串联电池组中某一只单体电芯出现不平衡时对其进行单独充电,充电电流可达到5A,使其电压保持和其它电芯一致,从而弥补了电芯的不一致性缺陷,延长了电池组的使用时间和电芯的使用寿命,使电池组的能源利用率达到最优化。 2.模块化设计 整个系统采用了完全的模块化设计,每个模块管理16只电池和1路温度,且与主控制器间通过RS485进行连接。每个模块管理的电池数量可以从1~N(N≤16)只灵活设置,接线方式采用N+1根;温度可根据需要设置成有或无。 3.触摸屏显示终端 中央主控制器与显示终端模块共同构成了控制与人机交互系统。显示终端使了带触摸按键的超大真彩色LCD屏,包括中文和英文两种操作菜单。实时显示和查看电池总电压、电池总电流、储备能量、单体电池最高电压、单体电池最低电压、电池组最高温度,电池工作的环境温度,均衡状态等。 4.报警功能 具有单只电芯低电压和总电池组低电压报警延时功能,客户可以根据自己的需求,在显示界面中选择0S~20S间的任意时间报警或亮灯。 5.完善的告警处理机制 在任何界面下告警信息都能以弹出式进行滚动显示。同时,还可以进入告警信息查询界面进行详细查询处理。 6.管理系统的设置 电池电压上限、下限报警设置,温度上限报警设置,电流上限报警设置,电压互差最大上限报警设置,SOC初始值设置,额定容量,电池自放电系数、充电机控制等。 7.超大的历史数据信息保存空间 自动按时间保存系统中出现的各类告警信息,包括电池的均衡记录。 8.外接信息输出 系统对外提供工业的CANBUS和RS485接口,同时向外提供各类告警信息的开关信号输出。 9.软件应用 根据需要整个系统可以提供PC管理软件,可以将管理系统的各类数据信息上载到电脑,进行报表的生成、图表的打印等。 10.参数标准 电压检测精度:0.5% 电流检测精度:1% 能量估算精度:5%

随着手持设备业务的不断发展,对电池充电器的要求也不断增加。要为完成这项工作而选择正确的集成电路 (IC),我们必须权衡几个因素。在开始设计以前,我们必须考虑诸如解决方案尺寸、USB标准、充电速率和成本等因素。必须将这些因素按照重要程度依次排列,然后选择相应的充电器IC。本文中,我们将介绍不同的充电拓扑结构,并研究电池充电器IC的一些特性。此外,我们还将探讨一个应用和现有的解决方案。 锂离子电池充电周期 锂离子电池要求专门的充电周期,以实现安全充电并最大化电池使用时间。电池充电分两个阶段:恒定电流 (CC) 和恒定电压 (CV)。电池位于完全充满电压以下时,电流经过稳压进入电池。在CC模式下,电流经过稳压达到两个值之一。如果电池电压非常低,则充电电流降低至预充电电平,以适应电池并防止电池损坏。该阈值因电池化学属性而不同,一般取决于电池制造厂商。一旦电池电压升至预充电阈值以上,充电便升至快速充电电流电平。典型电池的最大建议快速充电电流为1C(C=1 小时内耗尽电池所需的电流),但该电流也取决地电池制造厂商。典型充电电流为~0.8C,目的是最大化电池使用时间。对电池充电时,电压上升。一旦电池电压升至稳压电压(一般为4.2V),充电电流逐渐减少,同时对电池电压进行稳压以防止过充电。在这种模式下,电池充电时电流逐渐减少,同时电池阻抗降低。如果电流降至预定电平(一般为快速充电电流的10%),则终止充电。我们一般不对电池浮充电,因为这样会缩短电池使用寿命。图1 以图形方式说明了典型的充电周期。 线性解决方案与开关模式解决方案对比 将适配器电压转降为电池电压并控制不同充电阶段的拓扑结构有两种:线性稳压器和电感开关。这两种拓扑结构在体积、效率、解决方案成本和电磁干扰(EMI) 辐射方面各有优缺点。我们下面介绍这两种拓扑结构的各种优点和一些折中方法。 一般来说,电感开关是获得最高效率的最佳选择。利用电阻器等检测组件,在输出端检测充电电流。充电器在CC 模式下时,电流反馈电路控制占空比。电池电压检测反馈电路控制CV 模式下的占空比。根据特性集的不同,可能会出现其他一些控制环路。我们将在后面详细讨论这些环路。电感开关电路要求开关组件、整流器、电感和输入及输出电容器。就许多应用而言,通过选择一种将开关

解读电池管理系统(B M S)的现状与未来 导读:?在新能源电动汽车上也有俗称的“三大件”:电池、电机和电控,由于新能源电动汽车在全球范围内仍是较新的行业,各国企业的起步相差并不大。本文重点给大家介绍新能源电动汽车“三大件”里的电控(业内普遍称之为电池管理系统BMS)。 随着新能源概念的普及推广,新能源汽车也逐步走入了千家万户,新能源汽车作为寻常百姓的新购车选择已经开始侵占着原本属于传统燃油汽车的市场,作为目前新能源汽车最大的市场,中国的企业依靠着新能源汽车首次与国外企业站在同一起跑线,不断涌现的新技术新工艺,让中国的新能源汽车行业有了更充足的底气去放眼世界,心系未来。 提到传统燃油汽车的核心关键自然离不开俗称的“三大件”:发动机、底盘以及变速箱,在这“三大件”上,中国技术落后以德日美为首的国外汽车厂商已是共识。而在新能源电动汽车上也有俗称的“三大件”:电池、电机和电控,由于新能源电动汽车在全球范围内仍是较新的行业,各国企业的起步相差并不大,这也让我国企业在汽车这个1886年发明至今的多用途动力驱动工具上拥有了与国外企业一较高下的条件。本文重点给大家介绍新能源电动汽车“三大件”里的电控(业内普遍称之为电池管理系统BMS)。 新能源电动汽车与传统燃油汽车最大的区别是用动力电池作为动力驱动,而作为衔接电池组、整车系统和电机的重要纽带,电池管理系统BMS的重要性不言而喻,国内外许多新能源车企都将电池管理系统作为企业最核心的技术来看待,最着名的例子就是大家耳熟能详的特斯拉,特斯拉的电动汽车“三大件”中,电池来自于松下,电机来自于台湾供应商,而只有电池管理系统是特斯拉自主研发的核心技术,2008年-2015年期间特斯拉所申请的核心知识产权大都与电池管理系统相关,由此可见电池管理系统对于新能源汽车的重要性。而国内,电池管理系统BMS的研发生产主要集中在这三类企业: 1、新能源汽车厂商,代表企业:比亚迪 2、电池PACK厂商,代表企业:沃特玛、普莱德 3、专业BMS厂商,代表企业:惠州亿能、深圳国新动力 电池管理系统BMS到底有什么作用? 电池管理系统BMS是一个本世纪才诞生的新产品,因为电化学反应的难以控制和材料在这个过程中性能变化的难以捉摸,所以才需要这么一个管家来时刻监督调整限制电池组的行为,以保障使用安全,其主要功能为: 1、准确估测动力电池组的荷电状态 准确估测动力电池组的荷电状态 (State of Charge,即SOC),即电池剩余电量,保证SOC维持在合理的范围内,防止由于过充电或过放电对电池的损伤,从而随时预报混合动力汽车储能电池还剩余多少能量或者储能电池的荷电状态。 2、动态监测动力电池组的工作状态 在电池充放电过程中,实时采集动力电池组中的每块电池的端电压和温度、充放电电流及电池包总电压,防止电池发生过充电或过放电现象。同时能够及时给出电池状况,挑选出有问题的电池,保持整组电池运行的可靠性和高效性,使剩余电量估计模型的实现成为可能。除此以外,还要建立每块

锂电池保护板工作原理 锂电池保护板根据使用IC,电压等不同而电路及参数有所不同,下面以DW01 配MOS管8205A进行讲解: 锂电池保护板其正常工作过程为: 当电芯电压在2.5V至4.3V之间时,DW01 的第1脚、第3脚均输出高电平(等于供电电压),第二脚电压为0V。此时DW01 的第1脚、第3脚电压将分别加到8205A的第5、4脚,8205A内的两个电子开关因其G极接到来自DW01 的电压,故均处于导通状态,即两个电子开关均处于开状态。此时电芯的负极与保护板的P-端相当于直接连通,保护板有电压输出。 2.保护板过放电保护控制原理:

当电芯通过外接的负载进行放电时,电芯的电压将慢慢降低,同时DW01 内部将通过R1电阻实时监测电芯电压,当电芯电压下降到约2.3V时DW01 将认为电芯电压已处于过放电电压状态,便立即断开第1脚的输出电压,使第1脚电压变为0V,8205A内的开关管因第5脚无电压而关闭。此时电芯的B-与保护板的P-之间处于断开状态。即电芯的放电回路被切断,电芯将停止放电。保护板处于过放电状态并一直保持。等到保护板的P 与P-间接上充电电压后,DW01 经B-检测到充电电压后便立即停止过放电状态,重新在第1脚输出高电压,使8205A内的过放电控制管导通,即电芯的B-与保护板的P-又重新接上,电芯经充电器直接充电。 4.保护板过充电保护控制原理: 当电池通过充电器正常充电时,随着充电时间的增加,电芯的电压将越来越高,当电芯电压升高到4.4V时,DW01 将认为电芯电压已处于过充电电压状态,便立即断开第3脚的输出电压,使第3脚电压变为0V,8205A内的开关管因第4脚无电压而关

特斯拉电动汽车动力电池管理系统 解析 1.Tesla目前推出了两款电动汽车,Roadster 和Model S,目前我收集到的 Roadster的资料较多,因此本回答重点分析的是 Roadster的电池管理系统。 2.电池管理系统(Battery Management System, BMS)的主要任务是保证电池组工作在安全区间内,提供车辆控制所需的必需信息,在出现异常时及时响应处理,并根据环境温度、电池状态及车辆需求等决定电池的充放电功率等。 BMS勺主要功能有电池参数监测、电池状态估计、在线故障诊断、充电控制、自动均衡、热管理等。我的主要研究方向是电池的热管理系统,因此本回答分析的是电池热管

理系统(Battery Thermal Man ageme nt System, BTMS). 1.热管理系统的重要性 电池的热相关问题是决定其使用性能、安全性、寿命及使用成本的关键因素。首先,锂离子

电池的温度水平直接影响其使用中的能量与功率性能。温度较低时,电池的可用容量将迅速发生衰减,在过低温度下(如低于0° C)对电池进行充电,则可能引发瞬间的电压过充现象,造成内部析锂并进而引发短路。其次,锂离子电池的热相关问题直接影响电池的安全性。生产制造环节的缺陷或使用过程中的不当操作等可能造成电池局部过热,并进而引起连锁放热反应,最终造成冒烟、起火甚至爆炸等严重的热失控事件,威胁到车辆驾乘人员的生命安全。另外,锂离子电池的工作或存放温度影响其使用寿命。电池的适宜温度约在10~30° C之间,过高或过低的温度都将引起电池寿命的较快衰减。动力电池的大型化使得其表面积与体积之比相对减小,电池内部热量不易散出,更可能出现内部温度不均、局部温升过高等问题,从而进一步加速电池衰减,缩短电池寿命,增加用户的总拥有成本。 电池热管理系统是应对电池的热相关问题,保证动力电池使用性能、安全性和寿命的关键技术之一。热管理系统的主要功能包括:1)在电池温度较高时进行有效散热,防止产生热失控事故;2)在电池温度较低时进行预热,提升电池

成组锂电池串联充电时,应保证每节电池均衡充电,否则使用过程中会影响整组电池的性能和寿命。常用的均衡充电技术有恒定分流电阻均衡充电、通断分流电阻均衡充电、平均电池电压均衡充电、开关电容均衡充电、降压型变换器均衡充电、电感均衡充电等。而现有的单节锂电池保护芯片均不含均衡充电控制功能;多节锂电池保护芯片均衡充电控制功能需要外接CPU,通过和保护芯片的串行通讯(如I2C总线)来实现,加大了保护电路的复杂程度和设计难度、降低了系统的效率和可靠性、增加了功耗。 本文针对动力锂电池成组使用,各节锂电池均要求充电过电压、放电欠电压、过流、短路的保护,充电过程中要实现整组电池均衡充电的问题,设计了采用单节锂电池保护芯片对任意串联数的成组锂电池进行保护的含均衡充电功能的电池组保护板。仿真结果和工业生产应用证明,该保护板保护功能完善,工作稳定,性价比高,均衡充电误差小于50mV。 锂电池组保护板均衡充电基本工作原理 采用单节锂电池保护芯片设计的具备均衡充电能力的锂电池组保护板示意图如图1所示。其中:1为单节锂离子电池;2为充电过电压分流放电支路电阻;3为分流放电支路控制用开关器件;4为过流检测保护电阻;5为省略的锂电池保护芯片及电路连接部分;6为单节锂电池保护芯片(一般包括充电控制引脚CO,放电控制引脚DO,放电过电流及短路检测引脚VM,电池正端VDD,电池负端VSS等);7为充电过电压保护信号经光耦隔离后形成并联关系驱动主电路中充电控制用MOS管栅极;8为放电欠电压、过流、短路保护信号经光耦隔离后形成串联关系驱动主电路中放电控制用MOS管栅极;9为充电控制开关器件;10为放电控制开关器件;11为控制电路;12为主电路;13为分流放电支路。单节锂电池保护芯片数目依据锂电池组电池数目确定,串联使用,分别对所对应单节锂电池的充放电、过流、短路状态进行保护。该系统在充电保护的同时,通过保护芯片控制分流放电支路开关器件的通断实现均衡充电,该方案有别于传统的在充电器端实现均衡充电的做法,降低了锂电池组充电器设计应用的成本。

开关型单节、两节锂离子/锂聚合物充电管理芯片HB6298A 1、功能简述 1.1、特性 ●适用于单节或两节锂离子/锂聚合物高效率充电器设计 ● 0.5%的充电电压控制精度 ●恒压充电电压值可通过外接电阻微调 ●智能电池检测 ●内置功率MOSFET ●软启动 ●开关频率400KHz ●可编程充电电流控制,最大充电电流可达1.5A ●防反相保护电路可防止电池电流倒灌 ● NTC 热敏接口监测电池温度 ● LED充电状态指示 ● CYCLE-BY-CYCLE电流限制,短路检测、保护 ●输入管脚最大耐压18V ●工作环境温度范围:-20℃~70℃1.2、应用 ●手持设备,包括医疗手持设备 ● Portable-DVD,PDA,移动蜂窝电话及智能手机 ●移动仪器 ●自充电电池组 ●独立充电器 1.3、概述 HB6298A为开关型单节或两节锂离子/锂聚合物电池充电管理芯片,非常适合于便携式设备的充电管理应用。HB6298A集内置功率MOSFET、高精度电压和电流调节器、预充、充电状态指示和充电截止等功能于一体,采用TSSOP20封装。HB6298A对电池充电分为三个阶段:预充(Pre-charge)、恒流(CC/Constant Current)、恒压(CV/Constant Voltage)过程,恒流充电电流通过外部电阻决定,最大充电电流为 1.5A.HB6298A 集成CYCLE-BY-CYCLE电流限制、短路保护,确保充电芯片安全工作.HB6298A集成NTC热敏电阻接口,可以采集、处理电池的温度信息,保证充电电池的安全工作温度. 2、HB6298A应用电路 图2.1、HB6298A应用示意图

锂电池保护芯片均衡充电设计 常用的均衡充电技术包括恒定分流电阻均衡充电、通断分流电阻均衡充电、平均电池电压均衡充电、开关电容均衡充电、降压型变换器均衡充电、电感均衡充电等。成组的锂电池串联充电时,应保证每节电池均衡充电,否则使用过程中会影响整组电池的性能和寿命。而现有的单节锂电池保护芯片均不含均衡充电控制功能;多节锂电池保护芯片均衡充电控制功能需要外接CPU,通过和保护芯片的串行通讯(如I2C总线)来实现,加大了保护电路的复杂程度和设计难度、降低了系统的效率和可靠性、增加了功耗。 ?本文针对动力锂电池成组使用,各节锂电池均要求充电过电压、放电欠电压、过流、短路的保护,充电过程中要实现整组电池均衡充电的问题,设计了采用单节锂电池保护芯片对任意串联数的成组锂电池进行保护的含均衡充电功能的电池组保护板。仿真结果和工业生产应用证明,该保护板保护功能完善,工作稳定,性价比高,均衡充电误差小于50mV。 ?锂电池组保护板均衡充电基本工作原理 ?采用单节锂电池保护芯片设计的具备均衡充电能力的锂电池组保护板示意图如图1所示。其中:1为单节锂离子电池;2为充电过电压分流放电支路电阻;3为分流放电支路控制用开关器件;4为过流检测保护电阻;5为省略的锂电池保护芯片及电路连接部分;6为单节锂电池保护芯片(一般包括充电控制引脚CO,放电控制引脚DO,放电过电流及短路检测引脚VM,电池正端VDD,电池负端VSS等);7为充电过电压保护信号经光耦隔离后形成并联关系驱动主电路中充电控制用MOS管栅极;8为放电欠电压、过流、短路保护信号经光耦隔离后形成串联关系驱动主电路中放电控制用MOS管栅极;9为充电控制开关器件;10为放电控制开关器件;11为控制电路;12为主电路;

锂电池充电电路图 锂电池是继镍镉、镍氢电池之后,可充电电池家族中的佼佼者.锂离子电池以其优良的特性,被广泛应用于: 手机、摄录像机、笔记本电脑、无绳电话、电动工具、遥控或电动玩具、照相机等便携式电子设备中。 一、锂电池与镍镉、镍氢可充电池: 锂离子电池的负极为石墨晶体,正极通常为二氧化锂。充电时锂离子由正极向负极运动而嵌入石墨层中。放电时,锂离子从石墨晶体内负极表面脱离移向正极。所以,在该电池充放电过程中锂总是以锂离子形态出现,而不是以金属锂的形态出现。因而这种电池叫做锂离子电池,简称锂电池。 锂电池具有:体积小、容量大、重量轻、无污染、单节电压高、自放电率低、电池循环次数多等优点,但价格较贵。镍镉电池因容量低,自放电严重,且对环境有污染,正逐步被淘汰。镍氢电池具有较高的性能价格比,且不污染环境,但单体电压只有1.2V,因而在使用范围上受到限制。 二、锂电池的特点: 1、具有更高的重量能量比、体积能量比; 2、电压高,单节锂电池电压为3.6V,等于3只镍镉或镍氢充电电池的串联电压; 3、自放电小可长时间存放,这是该电池最突出的优越性; 4、无记忆效应。锂电池不存在镍镉电池的所谓记忆效应,所以锂电池充电前无需放电; 5、寿命长。正常工作条件下,锂电池充/放电循环次数远大于500次; 6、可以快速充电。锂电池通常可以采用0.5~1倍容量的电流充电,使充电时间缩短至1~2小时; 7、可以随意并联使用; 8、由于电池中不含镉、铅、汞等重金属元素,对环境无污染,是当代最先进的绿色电池; 9、成本高。与其它可充电池相比,锂电池价格较贵。 三、锂电池的内部结构: 锂电池通常有两种外型:圆柱型和长方型。 电池内部采用螺旋绕制结构,用一种非常精细而渗透性很强的聚乙烯薄膜隔离材料在正、负极间间隔而成。正极包括由锂和二氧化钴组成的锂离子收集极及由铝薄膜组成的电流收集极。负极由片状碳材料组成的锂离子收集极和铜薄膜组成的电流收集极组成。电池内充有有机电解质溶液。另外还装有安全阀和PTC元件,以便电池在不正常状态及输出短路时保护电池不受损坏。 单节锂电池的电压为3.6V,容量也不可能无限大,因此,常常将单节锂电池进行串、并联处理,以满足不同场合的要求。字串5 四、锂电池的充放电要求; 1、锂电池的充电:根据锂电池的结构特性,最高充电终止电压应为4.2V,不能过充,否则会因正极的锂离子拿走太多,而使电池报废。其充放电要求较高,可采用专用的恒流、恒压充电器进行充电。通常恒流充电至4.2V/节后转入恒压充电,当恒压充电电流降至100mA 以内时,应停止充电。 充电电流(mA)=0.1~1.5倍电池容量(如1350mAh的电池,其充电电流可控制在135~2025mA之间)。常规充电电流可选择在0.5倍电池容量左右,充电时间约为2~3小时。 2、锂电池的放电:因锂电池的内部结构所致,放电时锂离子不能全部移向正极,必须保留一部分锂离子在负极,以保证在下次充电时锂离子能够畅通地嵌入通道。否则,电池寿命就相应缩短。为了保证石墨层中放电后留有部分锂离子,就要严格限制放电终止最低电压,也就是说锂电池不能过放电。放电终止电压通常为3.0V/节,最低不能低于2.5V/节。电池放

智能锂电池充电管理方案(1) 2012-07-30 21:59:37 来源:21ic 关键字:智能锂电池充电管理 1 引言 锂离子电池是上世纪九十年代发展起来的一种新型二次电池。由于锂离子电池具有能量密度高和循环寿命长等一系列的优点,因此很快在便携式电子设备中获得广泛应用,也获得了锂电池生产商的青睐。 锂离子电池主要由正极活性材料,易燃有机电解液和碳负极等构成。因此,锂离子电池的安全性主要是由这些组件间的化学反应引起。 在使用中,根据锂电池的结构特性,最高充电终止电压应低于4.2 V,绝对不能过充,否则会因正极锂离子拿走太多,产生危险。其充放电要求较高,一般应采用专门的恒流、恒压充电器进行充电。通常恒流充电至设定值后转入恒压充电,当恒压充电至0.1 A 以下时,应停止充电。 锂电池的放电由于内部结构所致,放电时锂离子不能全部移向正极,必须保留一部分锂离子在负极,以保证下次充电时锂离子能够畅通地嵌入通道。否则,电池寿命会缩短,因此在放电时需要严格控制放电终止电压。 因此,设计一套高精度锂离子充电管理系统对于锂离子电池应用是至关重要的。本文介绍的智能化锂电池充电系统是专门为锂电池设计的高端技术解决方案。该系统适用于锂离子/镍氢/铅酸蓄电池单体及整组进行实时监控、电池均衡、充放电电压、温度监测等,采用了电压均衡控制、超温保护等智能化技术,是功能强大、技术指标完善的动力电池充电管理系统。 2 系统构成与设计 充电系统主要由n 个(可扩充)充电模块和上位PC 机监控软件组成。支持充电过程编程,可按恒流充电、恒压充电等多种工况进行相应组合设置工作步骤,除了具有硬件过压过流保护,还允许用户定义每个通道的过电压、过电流等参数值,具备数据采集、存储、通讯及分析功能,具有掉电保护功能,不丢失数据。另外还配置锂电池管理系统,它主要由充电机、主控单元、数采单元和人机界面组成,硬件组成框图如图1 所示。

摘要 本文主要介绍的智能化锂电池充电系统是专门为锂电池设计的高端技术解决方案。该系统适用于锂离子、镍氢、铅酸蓄电池单体及整组进行实时监控、电池均衡、充放电电压、温度监测等,采用了电压均衡控制、超温保护等智能化技术,是功能强大、技术指标完善的动力电池充电管理系统[ 1]。 关键词:智能化锂电池恒流恒压充电系统SMBus1.1 引言 随着社会经济的迅速发展,移动电话、数码相机、笔记本电脑等便携式电子产品的普及,消费者对电池电能要求日渐提高;人们希望在获得大容量电能的同时, 能够尽量减轻重量, 提高整个电源系统的使用效率和寿命。锂电池作为上世纪九十年代发展起来的一种新型电池[ 2], 因具有能量密度高、性能稳定、安全可靠和循环寿命长等一系列的优点,很快在便携式电子设备中获得广泛应用,更获得了广大消费者的青睐。由此可见,设计一套高精度锂电池充电管理系统对于锂电池应用至关重要。 1 锂电池充放电原理 锂电池主要由正极活性材料、易燃有机电解液和碳负极等组件构成[ 3]。因此,锂电池的安全性能主要是由这些组件间的化学反应所决定的。 根据锂电池的结构特性,锂电池的最高充电电压应低于4.2 V[ 4],不能过充,否则会因正极锂离子拿走太多,发生危险。其充放电要求较高,一般采用专门的恒流恒压充电器进行充电。通常恒流充电至设定值后转入恒压充电状态,当恒压充电至0.1 A以下时[ 5],应立即停止充电。 锂电池的放电由于内部结构所致,放电时锂离子不能全部移向正极,必须保留一部分锂离子在负极[ 6],以保证下次充电时锂离子能够畅通地嵌入通道。否则电池寿命会缩短,因此在放电时需要严格控制放电终止电压。

电池管理系统国内外研究现状 国外电池管理系统研究现状 国外在电动汽车的发展与研究上,相对国内起步较早。在外国的高校与研究机构中,针对电池管理系统中的部分功能,如SOC、SOH的计算[16-20]进行了大量的研究,针对整个系统的研究还比较的少,BMS的研究主要集中在汽车相关企业中。特别是近年来一些大型汽车生产制造商以及汽车零配件供应商针对各类型的电池进行深入的研究与探索,对电动汽车及其动力电池做了大量具有针对性的试验,取得了一系列研究成果,并成功商业化生产了一系列BMS。这些企业针对电池建立了适应性很强的通用电池模型,以及针对各类型电池也建立了适用范围有限的复杂电池模型,促成了动力电池及其关键材料的进步并成功量产了满足电动汽车性能要求的动力电池,一些公司已经成功开发了适用于电动汽车的电池管理系统[21-22]。其中比较有代表性的电池管理系统有:来自德国的Mentzer Electronic GmbH和Werner Retzlaff为领导的团队开发的BADICHEQ系统;还有同样来自德国的B.Hauck设计的BATTMAN系统;日本丰田汽车生产的Pruis混合动力电动汽车上所使用的电池管理系统;以及近年来风靡全球的美国电池汽车制造商特斯拉纯电动汽车上所使用的电池管理系统。日本青森工业研究中心长期以来一直致力于BMS 的实际应用;美国Villanova 大学和US Nanocorp公司共同开发适用于各种电池类型的SOC 模糊逻辑预测。

国内电池管理系统研究现状 国内在电动汽车的起步相对国外较晚,但是发力更猛,目前,国内致力于电池管理系统研究工作的企业、研究所以及高校有很多,已经成功研发出一系列电池管理系统[23-28]。北京交通大学与惠州亿能电子合作开发的BMS成功的应用在08年奥运纯电动大巴上,哈尔滨工业大学和北京理工大学联合成立的哈尔滨冠拓公司研发的BMS被应用在一些国产电动汽车品牌上。但是由于许多关键技术的瓶颈还没有突破,使得已经装车运行的电池管理系统与整车以及所使用的电池之间匹配度不高,偶有新闻报道汽车行驶故障以及安全隐患,使得电动汽车在市场上的口碑不高,因此电池管理系统在国内还有很大的发展空间。下表归纳了国内电池管理系统在发展中所遇到的问题,以及在2020年应当得到改进与发展的突破点。 表1-2 电池管理系统的发展现状与发展规划 Table1-2 Current situation and development plan of battery management system 项目现状发展规划2015指标2020指标 电芯SOC估算不准确或难以 量产实现提高估算精度基于安时积 分算法的加 入各类修正 基于安时积分算法 的加入各类修正 电芯及Pack热管理无管理或简单 散热处理 提高电池的安全 性记忆延长电池 使用寿命 强制通风管 道结构及设 计,水冷 自然风,空调用于散 热以及散出热量的 再利用 充电策略两段式或三段 式充电策略提高电池使用寿 命,提高充电速 度 脉冲充电方 式或三段式 充电 研发可快充的新型 材料应用于动力电 池 电池模组内均衡被动式充电均 衡 延长续航里程被动式均衡主动均衡

解读电池管理系统(B M S)的现状与未来导读:?在新能源电动汽车上也有俗称的“三大件”:电池、电机和电控,由于新能源电动汽车在全球范围内仍是较新的行业,各国企业的起步相差并不大。本文重点给大家介绍新能源电动汽车“三大件”里的电控(业内普遍称之为电池管理系统BMS)。 随着新能源概念的普及推广,新能源汽车也逐步走入了千家万户,新能源汽车作为寻常百姓的新购车选择已经开始侵占着原本属于传统燃油汽车的市场,作为目前新能源汽车最大的市场,中国的企业依靠着新能源汽车首次与国外企业站在同一起跑线,不断涌现的新技术新工艺,让中国的新能源汽车行业有了更充足的底气去放眼世界,心系未来。 提到传统燃油汽车的核心关键自然离不开俗称的“三大件”:发动机、底盘以及变速箱,在这“三大件”上,中国技术落后以德日美为首的国外汽车厂商已是共识。而在新能源电动汽车上也有俗称的“三大件”:电池、电机和电控,由于新能源电动汽车在全球范围内仍是较新的行业,各国企业的起步相差并不大,这也让我国企业在汽车这个1886年发明至今的多用途动力驱动工具上拥有了与国外企业一较高下的条件。本文重点给大家介绍新能源电动汽车“三大件”里的电控(业内普遍称之为电池管理系统BMS)。 新能源电动汽车与传统燃油汽车最大的区别是用动力电池作为动力驱动,而作为衔接电池组、整车系统和电机的重要纽带,电池管理系统BMS的重要性不言而喻,国内外许多新能源车企都将电池管理系统作为企业最核心的技术来看待,最着名的例子就是大家耳熟能详的特斯拉,特斯拉的电动汽车“三大件”中,电池来自于松下,电机来自于台湾供应商,而只有电池管理系统是特斯拉自主研发的核心技术,2008年-2015年期间特斯拉所申请

题目:基于单片机的智能锂电池充电管理系统设计系部:电子信息系 专业:应用电子技术 学号: _ 学生姓名: ___ ____ 指导教师: _____ ___ 职称: ______ ___ 目录 1摘要 (2) 1.1 课题研究的背景 (3) 1.2镍氢电池、镍镉电池与锂离子电池之间的差异 (4) 1.3 课题研究的意义 (5) 2 电池的充电方法与充电控 (6) 2.1电池的充电方法和充电器 (5) 2.1.1 电池的充电方法 (5) 2.2 充电控制技术 (9) 2.2.1 快速充电器介绍 (9) 2.2.2 快速充电终止控制方法 (10) 3锂电池充电器硬件设计 (12) 3.1 AT89C51 (13) 3.2 电压转换及光耦隔离电路部分 (15)

3.3 充电控制电路部分 (17) 3.3.1 MAX1898充电芯片充电芯片充电芯片充电芯片 (17) 4 锂电池充电器软件设计 (22) 4.1程序功能 (22) 4.2 主要变量说明 (22) 4.3 程序流程图 (23) 致谢 (28) 参考文献 (29) 1摘要 本课题设计是一种基于单片机的锂离子电池充电器,在设计上,选择了简洁、高效的硬件,设计稳定可靠的软件,详细说明了系统的硬件组成,包括单片机电路、充电控制电路、电压转换及光耦隔离电路,并对本充电器的核心器件—MAX1898充电芯片、AT89C2051单片机进行了较详细的介绍。阐述了系统的软硬件设计。以C语言为开发工具,进行了详细设计和编码。实现了系统的可靠性、稳定性、安全性和经济性。 该智能充电器具有检测锂离子电池的状态;自动切换充电模式以满足充电电池的充电需要;充电器短路保护功能;充电状态显示的功能。在生活中更好的维护了充电电池,延长了它的使用寿命。 关键词:充电器;单片机;;锂电池;MAX1898 Abstract:This topic design is one kind lithium ion battery charger which is based on Single Chip, in the design, it has chosen succinctly, the highly effective hardware, the design stable reliable software, explained in detail system's hardware composition, including the monolithic integrated circuit electric circuit, the charge control electric circuit, the voltage transformation and the light pair isolating circuit, and to this battery charger's core component - MAX1898 charge chip, at89C2051 monolithic integrated circuit has carried on the detailed introduction. Elaborated system's software and hardware design. Take the C language as the development kit, has carried on the detailed design and the code. Has realized system's reliability, the stability, the security and the efficiency. The intelligence battery charger has the examination lithium ion battery's