摘要

弧齿锥齿轮结构的复杂性和独特性,给其设计与制造带来一定的困难。我国传统弧齿锥齿轮加工方法主要是利用格里森机床。而数控技术是弧齿锥齿轮加工的一个发展趋势。

本文将数控多轴联动加工与弧齿锥齿轮加工技术相结合,基于三维工程软件强大的造型功能及相关接口技术,利用VC++创建参数输入人机界面及软件数据传输通道,尝试开发基于四轴加工中心的弧齿锥齿轮数控加工方法。

所做工作包括:利用UG的建模功能生成铣刀盘:并创建刀具库;根据铣刀盘的结构、类型和被加工齿轮的特征建立数学模型,再根据假想平顶齿轮原理和展成加工方法,计算刀位轨迹并利用VC++实现刀位轨迹的参数化;进而在UG/CAM环境下模拟仿真:最后采用特殊的后处理技术,生成适合在四轴联动加工中心下加工弧齿锥齿轮的数控代码。

关键词:弧齿锥齿轮:加工中心:铣刀盘;展成加工Abstract

1绪论

1.1引言

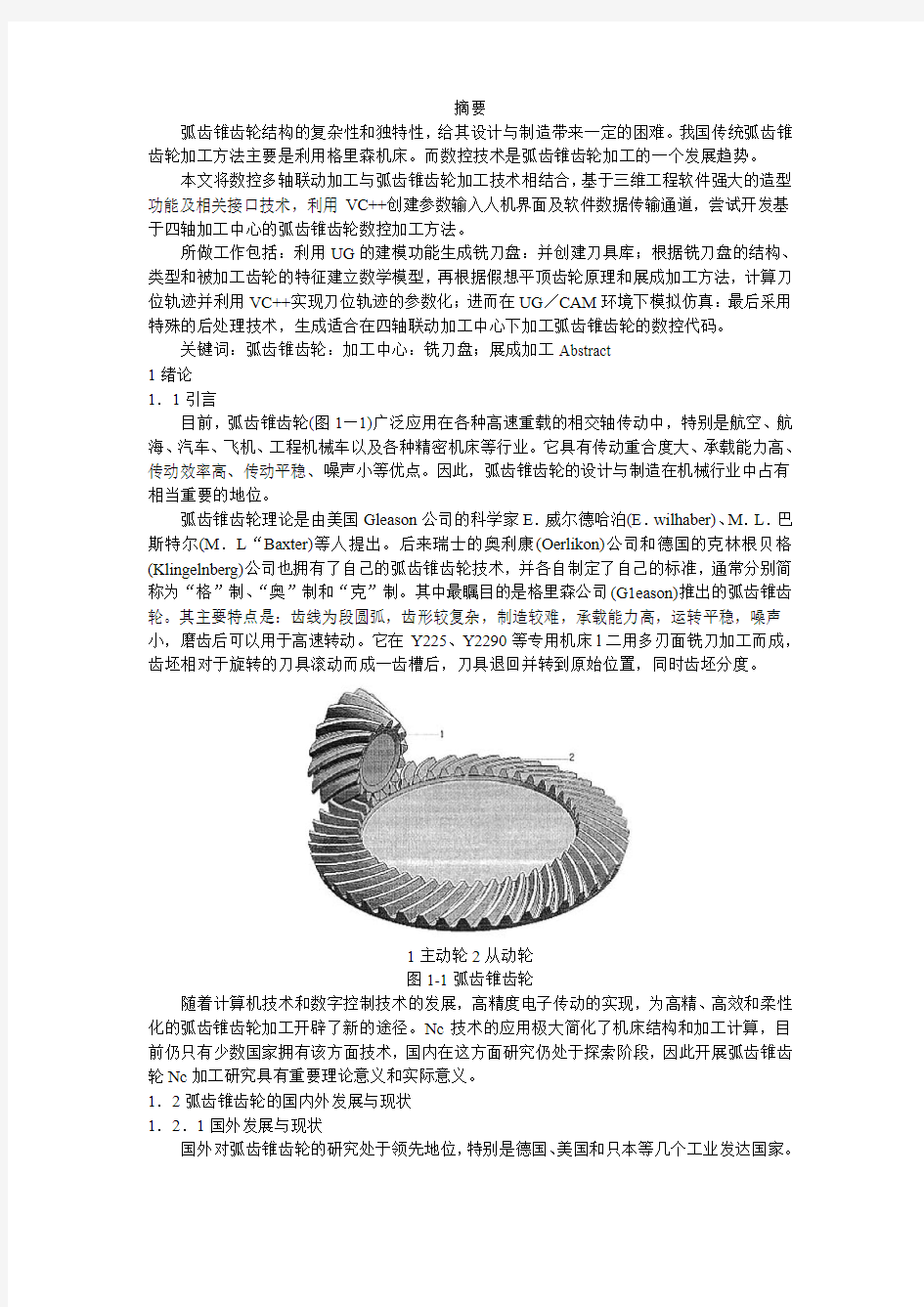

目前,弧齿锥齿轮(图1—1)广泛应用在各种高速重载的相交轴传动中,特别是航空、航海、汽车、飞机、工程机械车以及各种精密机床等行业。它具有传动重合度大、承载能力高、传动效率高、传动平稳、噪声小等优点。因此,弧齿锥齿轮的设计与制造在机械行业中占有相当重要的地位。

弧齿锥齿轮理论是由美国Gleason公司的科学家E.威尔德哈泊(E.wilhaber)、M.L.巴斯特尔(M.L“Baxter)等人提出。后来瑞士的奥利康(Oerlikon)公司和德国的克林根贝格(Klingelnberg)公司也拥有了自己的弧齿锥齿轮技术,并各自制定了自己的标准,通常分别简称为“格”制、“奥”制和“克”制。其中最瞩目的是格里森公司(G1eason)推出的弧齿锥齿轮。其主要特点是:齿线为段圆弧,齿形较复杂,制造较难,承载能力高,运转平稳,噪声小,磨齿后可以用于高速转动。它在Y225、Y2290等专用机床l二用多刃面铣刀加工而成,齿坯相对于旋转的刀具滚动而成一齿槽后,刀具退回并转到原始位置,同时齿坯分度。

1主动轮2从动轮

图1-1弧齿锥齿轮

随着计算机技术和数字控制技术的发展,高精度电子传动的实现,为高精、高效和柔性化的弧齿锥齿轮加工开辟了新的途径。Nc技术的应用极大简化了机床结构和加工计算,目前仍只有少数国家拥有该方面技术,国内在这方面研究仍处于探索阶段,因此开展弧齿锥齿轮Nc加工研究具有重要理论意义和实际意义。

1.2弧齿锥齿轮的国内外发展与现状

1.2.1国外发展与现状

国外对弧齿锥齿轮的研究处于领先地位,特别是德国、美国和只本等几个工业发达国家。

他们加工的弧齿锥齿轮无论在精度上还是在耐磨度和抗疲劳强度上都处于世界领先地位。

传统的弧齿锥齿轮制造方法一般采用固定安装法的机切加工,在专用弧齿锥齿轮切齿机上进行,机切加工的弧齿锥齿轮由于精度高、易控制啮合质量等优点在该产品制造业中占主导地位。

目前G1eason公司是螺旋锥齿轮和准双曲面锥齿轮加工机床的主要供应厂家。它己研制出格里森制六座标数控铣齿机,是近百年弧齿锥齿轮传动史上的重大突破,理论与实践上均有重大意义。

为了消除热后变形对齿轮齿面加工的影响,国外许多齿轮厂家在弧齿锥齿轮硬齿面加工方面也取得了很大成就。其中少数厂家采用先进的五坐标轴联动数控加工方法来加工弧齿锥齿轮以提高其加工精度。而韩国己经提出加工弧齿锥齿轮的新思想,既从底层做起,利用锥形铣刀在三轴带转台数控机床上完成弧齿锥齿轮的数控加工。

1.2.2国内发展与现状

我国在弧齿锥齿轮的加工技术上远远落后于国外几个工业发达国家。早期的锥齿轮机床多为传统机床,该类机床的传动系统复杂,主要通过齿轮间的啮合来传递运动,并且传动链较长,一旦有误差产生,将会影响整个传动链,造成锥齿轮的制造误差,加工精度低。从70年代开始,我国开始引进美国格罩森公司的齿轮机床,对格里森公司的计算公式进行了推导和改进。在齿轮技术的研究和生产上取得了很大进展。但与工业发达国家相比,还存在很大差距。

1.2本课题研究的目的和意义

弧齿锥齿轮以其良好的动态性能,在机械行业中占有相当的地位。其设计和制造技术从问世以来一直是制造业的难点和热点。我国齿面加工一直局限于专用机床,结构复杂,价格昂贵,调整困难。弧齿锥齿轮加工的数控化研究,特别是基于通用数控设备的加工方法的研究,在该类齿轮的成型技术研究方面具有特殊意义。

本课题在现有的理论基础上进一步研究利用四轴转台加工中心展成加工弧齿锥齿轮的可能性。目前国内外没有利用普通四轴加工中心加工弧齿锥齿轮资料,该课题研究成功后,将对我国齿轮业特别对弧齿锥齿轮数控加工研究方面具有不可忽视的作用,一方面可以提高我国齿轮机床的数控化率,一定程度上缓解我国齿轮业的更新危机。另一方面可以以此为开端进一步研究伞齿轮的数控加工,带来可观的经济效益和社会效益,并为其它行业的CAM 设计与开发提供了思路;在促进制造业全面信息化方面以及CAM的发展方面都有积极、重大的意义。

1.4本课题的主要内容

锥齿轮的齿面形式完全由加工机床所决定,传统的曲线齿锥齿轮的加工机床主要有3种,即Gleason、Klingelnberg、和oerlikon机床,目前应用最为广泛的是GIeason制机床,因此,本课题主要以GIeason制弧齿锥齿轮为研究对象。又由于四轴加工中心完全具备加工弧齿锥齿轮的条件,而且在价格上优于五轴加工机床,所以本课题拟采用四轴联动加工中心,根据假想平顶齿轮原理,利用展成法加工,确定刀具相对工件的位置和姿态,得到弧齿锥齿轮加工的刀位轨迹文件,利用VC++对其参数化,最终在UG环境下仿真模拟加工,获得数控代码。

2四轴加工中心加工弧齿锥齿轮的思想及实现

2.1四轴转台加工中心加工弧齿锥齿轮的整体思想

基于利用五轴机床加工弧齿锥齿轮的总体思想,加工过程中至少需要一个旋转运动,x 轴、Y轴、Z轴的i轴插补运动,因此从理论上至少需四轴的数控机床才能完成加工任务,可利用四轴转台加工中心加工弧齿锥齿轮。齿坯的旋转运动和分度功能可以利用加工中心的

第四轴实现,而铣刀盘加工轨迹可以利用x、Y轴的插补运动实现,加工时保证刀轴轴线始终垂直齿根锥面。利用UG的CAM功能,专用央具.铣刀盘,在四轴联动加工中心上实现弧齿锥齿轮数控加工。

2.2弧齿锥齿轮数控加工的必要条件

2.2.1加工机床的选择

弧齿锥齿轮的加工制造技术与加工机床有着密切的关系。由于弧齿锥齿轮的结构复杂性,弧齿锥齿轮的加工必须利用多轴机床才能完成。现在己出现利用六轴五联动以及五轴联动数控机床加工弧齿锥齿轮。

图2-1双转台五轴加工中心

图2-2四轴转台加工中心

利用五轴加工中心(图2—1)理论上可以实现加工,但有其局限性:

(1)成本高。特别是转头转台的五轴加工中心价格更高。

(2)操作困难。五轴加工中心的现场操作和后处理操作困难,出错率较高。

(3)装夹困难。如果利用双转台的五轴加工中心加工较大直径的锥齿轮时,齿轮会与下转台发生干涉(如图2—3)。

图2.3齿轮与下转台干涉

在普通数控机床上加工弧齿锥齿轮,要求机床必须沿三个坐标轴有插值,且其中有两个运动应当是往复直线运动、一个是旋转运动。因此利用四轴转台加工中心可以完成弧齿锥齿轮的加工。其中一轴提供毛坯旋转运动,其它三轴提供刀具的插补运动。这里选择如图2—2所示的四轴转台加工中心。它数控加工能力强、应用范围广,集计算机控制、高性能伺服驱动和精密技术于一。体。待加工的毛坯装夹在转台上,转台提供毛坯的旋转运动,其他二轴提供刀具的插补运动。四轴加工中心克服了五轴加工中心的以上缺点,而且具备了加工弧齿锥齿轮的必要条件,但是直接利用四轴加工中心不可能实现弧齿锥齿轮的加工,必须提供一定的硬件和软件的条件,硬件方面要设计辅助夹具,软件方面要对刀具和后处理方面进行使用上的创新突破。

图2.4齿根保持水平

2.2.2专用夹具的引入

基于以上加工弧齿锥齿轮的总体思想,四轴加工中心具备了加工弧齿锥齿轮的必要条件,但是不能把毛坯装夹在加工中心的第四轴上直接进行加工,这样齿轮的齿根面不会被加工到或者齿形不能完全加工。为此,在加工齿轮时必须利用夹具使被加工的弧齿锥齿轮的齿根面在加工时保持水平。装夹时,专用夹具固定在平台上,第四轴装配在夹具上,通过调整夹具而使第四轴绕Y轴旋转一定的角度,从而使弧齿锥齿轮的齿根面保持水平(图2—4)。旋转角度的大小为弧齿锥齿轮的齿根面的锥角大小。设计夹具时,夹具必须有调整角度的功能’以适应图2.5双面铣刀盘不同锥角的弧齿锥齿轮。因此.利用四轴加工中心加工弧齿锥齿轮的整体思想是:毛坯装夹在第四轴上;设计专用夹具,通过控制专用夹具的旋转角度,从而控制加工中心的第四轴的旋转角度,使被加工的弧齿锥齿轮的齿根面保持水平。2.2.3弧齿锥齿轮的加工刀具

加工的初步是要建立刀具,刀具建立的原则是强度和加工效率,不同规格、不同形状的

齿轮加工刀具的结构和大小不同。现在我国用到的弧齿锥齿轮大多是用格里森机床加工的,格里森机床用到的加工刀具是铣刀盘。铣刀盘加工的最大优点是效率高,所以本课题选用双面铣刀盘(图2—5)为加工刀具。它是外切刀片和内切刀片在刀盘上相闯排列的。由于模拟仿真软件UG的刀具库里本身没有铣刀盘,所以必须绘制铣刀盘,并建立刀具库。

图2.6铣刀盘

首先进入UG,Modeling模块下,绘制双面铣刀盘(图2—6)UGII—BASE—DIR\MACH \resource\library、tool\metric 下面然后在找到to oJ—database.dat这个文件,把要添加的刀具的刀具名称和相应的刀具参数添加到此文件中,然后把此刀具的三维图存放在UGII—BASE—DIR\MACH\resource\Iibrary\t001\graphics下,文件的名称为刀具库里对应刀具的名称,例如,刀具库里的一把刀具对应的刀具的名称为ugt0202—00l,那么文件的名称就应该是ugt0202 001.prt,在UG/CAM下就可以调用此刀具。刀具库的建立对于弧齿锥齿轮加工很必要,在加工中就是利用它的建立模拟实际走刀轨迹。

2_3弧齿锥齿轮数控加工的实现

2.3.1三维软件UG的引入

弧齿锥齿轮加工的最后实现必然是利用加工中心来完成。由于弧齿锥齿轮的曲面复杂性,利用手工编程是根本不可能的,所以必须利用相关的CAM软件通过调用刀位文件(CL)来辅助完成,而且该软件要能够识别不同公司制造的加工中心或者数控铣床的控制部分并且生成相应的数控代码。现有的三维cAM软件有很多,但常用的三维CAM软件有MastercAM、cATIA、Pro/e、unigraphics、I—DEAS、Cimatron等。这些三维CAM软件各有自己的优缺点。MastercAM是专用三维数控加工软件,它对于数控车、数控铣等的加工很有效,并且放着效果也很好,但它对于多于三轴的数控机床就很难处理,尤其是对于像加工弧齿锥齿轮这样复杂曲面形状的图形很难或者根本不可能实现。Pro/e的加工能力很有限并且它的仿真效果不如其它三维CAM软件。本课题采用的三维cAM软件unigraphics,以下简称uG。它是美国EDs公司出品的一套集CAD,CAM/CAE于一体的软件系统,它的功能覆盖了从概念设计到产品生产的整个过程。UG中有几十个功能模块,例如:建模特征、自由形状建模特征、用户定义的特征、制图特征、装配建模特征、UG加工模块、后处理模块等。其中,UG的加工模块是UG中最为强大的功能模块之一,同时也是三维CAM软件中最强大的。UG的后处理库中有世界上各大数控机床公司的控制部分,可以直接利用库中现有的控制部分生成不同类型加工中心能识别的数控代码。

总之,利用uG作为三维CAM软件来辅助加工弧齿锥齿轮是肯定能够实现的。2.3.2 VC++的引入

针对不同的弧齿锥齿轮编制通用的加工轨迹文件是本课题的重点和关键,所以必须利用现有的计算机程序设计语言来完成,常用的面向对象的程序设计语言如c++、Basic、Java 等,而c++是其中的佼佼者,它是在c语言的基础上增加面向对象的程序设计元素而成的,继承了c语言高效灵活的特性,很多著名的软件厂商都推出了c++语言的开发环境,在

windows操作系统下比较著名的是Microsoft公司的Visual c++。它的特点是:它的语法符合ANsI c++标准,并在此基础上针对windows操作系统增加了一些语句;集成了MFC类库,MFC封装了windows API函数和消息,使程序员可以使用MFC高效率地开发出各种应用程序;提供了MFC AppWizard,可方便地生成程序框架;提供了基于MFC的Clas swizard,通过它可以轻松地完成对各种MFc类的使用与维护。

总之,利用Visual c++编制加工弧齿锥齿轮的刀具运动轨迹是肯定能够实现的。2.3.3弧齿锥齿轮数控加工的实现

利用UG建模特征,绘制铣刀盘,并建立刀具库。通过UG与vc++软件接口对其进行二次开发,使刀位轨迹参数化。最后利用CAM功能,完成弧齿锥齿轮加工的工艺制订、参数化刀具选择、刀位轨迹选择、加工仿真及数控代码生成。其特点是整个工艺制订过程大为简化,许多工作都由软件本身完成了。

3刀位轨迹计算

刀位轨迹计算是根据零件的几何模型、所选用的加工刀具、刀具走刀方式以及加工余量等工艺参数进行刀位计算并生成加工运动轨迹。它是复杂零件数控加工中虽重要的内容,是数控编程的基础和关键,刀位轨迹的生成能力直接决定数控编程系统的功能及所生成的加工程序质量。

在弧齿锥齿轮四轴联动数控加工中,铣刀盘与弧齿锥齿轮齿而划的几何啮合关系非常复杂,因此刀位轨迹计算是弧齿锥齿轮四轴联动数控加工及编程的关键。

3.1铣削原理及方案

3.1.1铣削原理及方法

当今世界上利用“格里森”机床加工弧齿锥齿轮在锥齿轮加工中占主导地位,而它的加工原理选用平顶锥齿轮原理(图3—1),所以本课题选用此原理加工弧齿锥齿轮。

图3—1假想平顶锥齿轮原理

在切齿过程中,铣刀盘除了绕自身的轴线旋转作切削运动外,还沿着3刀位轨迹计算辽宁工学院硕士学位论文某特定轨迹转动,在这个转动过程中,刀具的刀片切削刃便形成了假想平顶齿轮。展成法是被切齿轮与旋转着的铣刀盘按照一定的比例关系进行滚切运动,在切齿过程中刀片的顺序位置如图3.2所示。切削时,先切一面(如图的上侧面)的齿顶和另一面(如图的下侧面)的齿根:在滚切过程中,逐渐移向上侧面的齿根和下侧面的齿顼,而最后脱离切削,如同一对轮齿的啮合运动一样。加工出来的齿形是渐开线形的,它是由刀片切削刃顺序位置的包络线形成的,如图3—3所示。

图3.2展成加工

利用这种方法加工弧齿锥齿轮,加工效率高,精度高,并且还能获得良好的粗糙度。所以本课题采用展成法加工。

3.1.2铣削方案

首先确定铣刀盘的起始位置,然后工件与刀盘进入啮合,假想平顶齿轮与工件展成运动开始,加工完一个齿槽后,床鞍退回,铣刀盘与工件分离,主轴带动铣刀盘翻转至其原始位置,在其反转过程中工件分度以便加工下一个齿,然后床鞍前进,开始下一个循环,直到加工完毕。

图3.3齿形的形成

3.2刀位轨迹基本参数的确定

1.主、从动锥齿轮齿数的选择

在选择齿数时,小齿轮的齿数应选用奇数,小齿轮及大齿轮的齿数阳避免有公约数,以便使齿轮在使用过程中各齿之间都能互相啮合,起到自动磨合的作用。为了得到理想的齿面重叠系数,大小齿轮的齿数和应不少于40。

2.端面模数的选择

为了知道选用的模数是否合适,可用下式计算或校核:

(3—1) 式中:

K m一模数系数,取0.065~0.085;

m s一齿轮的大端端面模数(mm);

M计一计算扭矩,(kg*mm)。

3.齿面宽b的选择

对于渐缩齿锥齿轮来说:通常推荐大齿轮的齿面宽b为节锥距A0的0.30倍,即b=0.03 A0,但b不应超过端面模数m的10倍即b≤10朋。零度螺旋锥齿轮应将所得的结果乘以0.83。

对于等高齿锥齿轮来说:在“奥利康”制等高齿锥齿轮上,由于其延伸外摆线的曲率变化比弧齿锥齿轮的圆弧齿线大,因此,齿面宽更不宜过大。一般可取6=(0.25~0.30) A0。

4.螺旋角βm的选择

汽车主减速器锥齿轮的螺旋角多在以,βm=35~40°范围内。小轿车选用较大值以保证有较大的m F使运转平稳、噪音低。载重汽车选用较小值以防止轴向力过大。通常弧齿锥齿轮用35°的居多。在一般机械制造用的标准制中(Z1≥12),中点螺旋角推荐用35°。5.法向压力角口的选择

大压力角可以增加轮齿强度,减少齿轮不产生根切的最少齿数,但对于尺寸小的齿轮,大压力角易使齿顶变尖及刀尖宽度过小,所以在轻负荷工作的齿轮中一般采用小压力角,可使齿轮运转平稳,噪音低。弧齿锥齿轮采用20。为标准压力角。

6.刀盘直径的选择

铣刀盘的名义直径Dd是指当刀盘工作时,以刀盘的轴线为中心而经过被加工齿轮齿间宽中点的假设同心圆的直径。刀盘直径的大小直接影响轮齿啮合中接触区的稳定性。在许多情况下,曲线齿锥齿轮的早期失效是由于接触区偏移过大特别是偏移到小端引起的。刀盘直径还影响到齿底宽在大、小端的差别,即合理的刀盘直径对提高刀具寿命和切齿效是十分有利的。刀盘直径可按下式计算:

(3-2) 式中:

Lɑ一大齿轮的外锥距,mm

从理论上说,似乎对应于每一锥距应有一个单独的刀盘。为了减少刀盘的规格,把刀盘名义直径标准化了。规定每一种标准名义直径的刀盘只加工一定尺寸范围的弧齿锥齿轮。7.切向变位系数

切向变位的目的是进一步均衡大小轮的强度。至于切向变位系数的选取,格里森标准是根据小轮齿数及齿数比由图表查取的。进行切向变位后的大小轮中点法向理论弧齿厚S2、S1计算式如下:

(3-3)

(3-4) 式中:

一大轮齿顶高。

3.3刀具轨迹的坐标系变换

存刀具轨迹确定过程中,需要采用小同的坐标系来表示点的位置。而这可以通过一次或多次坐标变换来实现。坐标变换是实现刀具轨迹的重要方法。其中,坐标变换有两种方法,一种是解析几何中的方法,包括坐标轴的平移、旋转、同时平移和旋转。简单的坐标变换采用此方法;一种是矩阵方法,此方法用于复杂的多次坐标变换。本课题采用坐标轴的旋转方法。如图3-6所示

图3-6坐标轴的旋转

设坐标系S1、S2,坐标系S2相对坐标系S1绕坐标原点O旋转Φ角,求x1O1y1平面上任意点M在坐标系S1中的坐标(x1,y1)与在坐标系S2中的坐标(x2,y2)的关系。先将S1作为待求坐标系,即以坐标x2,y2表示坐标x1,y1。则有

(3-24)

(3-25)

将S2作为待求坐标系,即以坐标x1,y1表示坐标x2,y2。则有

(3-26)

(3-27)

并且规定逆时针方向旋转时,旋转角≯取正值,反之,按顺时针方向旋转,旋转角Φ取负值。

由于在实际加工过程中,是通过工作台来移动工件的,但运动的坐标仍以主轴相对于工件的运动来确定。所以需要再次进行坐标轴旋转变换,由于实际的四轴联动加工中心加工弧齿锥齿轮是在坐标系.n,Z下实现的,所以将Ⅳ,KZ.坐标系下的刀轴方向矢量和刀盘相对毛坯运动的位置坐标进行坐标变换。设Z、KZ,坐标系下铣刀盘轴线方向矢量是(i1,j1,k1);铣刀盘相对毛坯运动的位置坐标是(X1,Y1,Z1);设XYZ坐标系下铣刀盘轴线方向矢量是(i,j,k);铣刀盘相对毛坯运动的位置坐标是(X,Y,Z)。则坐标转换公式为:

(3-28) 3.5刀具轨迹参数化

计算完毕后,要对刀具轨迹进行参数化设计,并最终生成刀位文件,刀位文件是自动编程软件在生成机床NC加工程序过程中输出的一种中问文件。它包含了刀具相对零件运动的信息,是以文本文件的形式出现的,其中的刀位指令是APT语言指令的一个子集。

以下是UG下生成的一段刀具轨迹代码:

TOOL PATH/V ARIABLE_CONTOUR_2,TOOL,BALL_MILL_l

MSYS/0.0000,0.0000,-94.7184,0.0000000,0.0000000,1.0000000,0.0000000,

1.0000000,0.0000000

$$centerline data

PAINT/PATH

PAINT/SPEED,10

PAINT/COLOR,31

FEDRAT/MMPM,100.0000

GOTO/0.0176,-19.8043,29.8367,-0.3639929,-0.515054l,0.7760338

FEDRAT/60.0000

GOTO/2.259l,-19.0838,31.3328,-0.3666758,-0.4800357,0.7969408

GOTO/4.4968,-18.2620,32.8231,-0.3690436,-0.4440874,0.8164516

GOT0/6.7129,-17.345l,34.2900,-0.3714424,-0.4074913,0.8342550

………………………………………………………………..

PAIN I/COLOR,31

GOTO/2.2578,-8.1119,35.7785,-0.36l5092,-0.2106361,0.9082640

GOTO/4.4944,-6.8201,36.9361,-0.3586388,-0.l782816,0.9162935

GOTO/6.7095,-5.4454,38.0382,-0.3557428,-0.1453452,0.9232128

PAINT/SPEED.10

PAINT/TOOL,NOMORE

END-OF-PATH

根据构造刀具扫描体的需要,我们把上述数据分成一个个块,块与块之间是相对独立的,刀位翻译器对这些块进行逐块解释,翻译程序采取面向对象的方法,首先为所有的块设置一个公共的父类,在它的基础上派生出一系列子类,分别对应j二不同的块。对于每一个子类对象,应规定它的属性和操作等,其基本结构如下:

子类对象

{

属性:对象的类型;

对象对应的指令内容;

内容在刀位文件中的位置;

操作:

输入指令的文本内容;

输入记录翻译结果的对象;

输入机床的当前状态;

输出用于记录的对象;

}

例如,上面的代码开头定义了加工的基本信息。TOOL PATH/V ARIABLE CONTOUR 为刀具轨迹的类型;TOO L1BALL MILL为刀具的类型;MSYS为加工坐标系的定义。此两项一般不需改动。$$表明此行为注释行;PAINT/PATH、PAINT/SPEED、PAINT/COLOR 为刀具轨迹颜色的定义;FEDRA T/MMPM定义切削的进给率,刀具每分钟运动的路径长度,以公厘计算。其后的数值为进给率的大小;GOTO是刀位点及刀具方向的定义,其后有六个数值,前三个为刀位点的坐标,后三个是刀具轴向的方向,分别是I、J、K的值。我们主要对GOTO语句进行编辑。每两条轨迹中间由PAINT/COLOR语句间隔。编辑一段刀具轨迹需要繁琐的步骤和很长的内容,如何才能编辑正确的刀具轨迹文件,使之能够利用四轴转台加工中心正确加工出弧齿锥齿轮呢?本课题采用的方法是根据UG下牛成的川位文件格式,采用VC++开发环境编制刀具轨迹文件的程序。首先,创建刀具轨迹文件:其次,根据

前述计算结果编写刀具轨迹文件;最后,保存文件。图3-7就是利用VC++开发的刀具轨迹文件程序的工作界面。根3刀位轨迹计算辽宁工学院硕士学位论文据上节刀位轨迹计算所得到的数据,利用VC++集成环境编制了刀位轨迹计算程序,运行该程序得到了弧齿锥齿轮加工的刀位轨迹,为后面弧齿锥齿轮后置处理奠定了基础。

图3-7刀具轨迹文件程序的工作界面

4利用UG对弧齿锥齿轮加工仿真

弧齿锥齿轮是复杂曲面的零件,加工属于多轴铣加工,这里利用UG强大的CAM功能,通过调用CLSF文件,可完成弧齿锥齿轮的加工仿真及数控代码生成。下面将以小齿轮(图4-1)为例介绍UG/CAM下加工弧齿锥齿轮的全过程。操作过程流程图(图4-2)

图4-1小齿轮

图4-2流程图

在仿真时,刀具的显示类型为Assembly类型,刀具就显示为实际形状的刀具。选用实际形状的刀具的优点是,在仿真时可以逼真的模仿实际走刀轨迹和切削,并且可以检查刀具、刀柄与零件是否干涉。

4.1 UG/CAM环境下刀轨的产生

在有刀具和三维零件图的条件下,UG/CAM下加工弧齿锥齿轮,首先是要生成毛坯。弧齿锥齿轮的毛坯形状应该是弧齿锥齿轮无齿形时的形状。在UG的moldeling环境下生成毛坯,首先调入要加工的齿轮,然后用Through curves功能修补曲面,使弧齿锥齿轮的齿不可见,如图4-3为弧齿锥齿轮的毛坯形状。生成毛坯有助于在模拟仿真时清楚地观察毛坯切除情况、干涉问题等。在实际加工时也需要这样形状的毛坯,毛坯可以利用车削等加工方法

生成。

图4-3弧齿锥齿轮毛坯

接着是建立一个加工并且调入已有的刀具轨迹文件,在UG的CAM环境下完成。Application/manufacturing进入CAM模块,首先,在operation navigator中对workpiece进行操作,以确定加工的毛坯。点选B1ank和select如图4-4,选择图4-3的所有外表面,完成毛坯的创建。用Blank功能把修补的毛坯曲面隐藏,复原弧齿锥齿轮外形。

图4-4毛坯的创建

图4-5Create operation对话框

然后是工艺方法的创建,在Manufacturing Create工具条上选择Create Operation,这时出现如图4-5所示的create operation对话框,在Creation operation中的Type各选项中,选

择mill_multi-axis即多轴铣功能。在Creation Operation的对活框中添入基本继承信息如图4-5所示。Use Geometry中选择workpiece,其将作为父类,name为V ARIABLE CONTOUR 的操作将作为子类,从而继承了父类的毛坯特征。Use Tool中选择已经创建好的刀具,V ARIABLE CONTOUR操作将会生成此刀具轨迹。

图4-6加工参数设置

Use Method选项是选择加工精度,可选择粗、精和半精加工。其他各选向可由自己定义,不再赘述。点击Apply,进入加工参数设置对话框,如图4-12所示,点选part和select 选择要加工的一个齿面,驱动方式即Drive Method选Tool Path,并点选右侧图标,在刀具轨迹文件的存储路径下选择刀具轨迹文件:刀轴控制即Tool Axis选Same as Drive Path;其它设置不再赘述。参数设置完成后,点选Generate选项,生成刀具轨迹线,如图4-7所示。

图4-7生成刀具轨迹线

4.2 UG/CAM校验、模拟加工弧齿锥齿轮

完成一个加工操作之后,可以利用UG的加工校验(verify)功能来检验所建立的一个操作的可行性。在校验的模式下可以看到刀具轨迹的生成及刀轨的形状,也可以进行干涉检查。加工检验有两种方式:Replay和Dynamic(图4-8),在Replay方式下可以清楚的看到生成在待加工的零件表面上的刀具轨迹线,及刀具沿着刀具轨迹线的动态走刀;在Dynamic方式下,可以看到利用定义好的刀具加工已定义的工件毛坯(blank)的动态过程,在此方式下可以看到刀具切削工件毛坯,走刀完毕可以看到加工好的零件形状。

利用UG本身的有关功能,在仿真过程中实现由刀具切削刃所形成的锥面与被加工齿轮的被加工面相切,刀尖所在平面与被加工齿轮根锥面相切,二者同时满足可保证加工方法的正确性。所有的曲面都加工完成,即所有的操作都完成了,就要进行模拟加工(simulate)。从UG的机床库中选择适合加工弧齿锥齿轮的机床,然后利用装配功能把弧齿锥齿轮的加工模型安装在机床上,接着就可以利用simulate功能模拟加工弧齿锥齿轮的全过程。模拟加工弧齿锥齿轮可以看到与实际加工相符合的加工过程,同时检查利用以上的所有操作是否正确和验证该机床能否加工出弧齿锥齿轮。因为本课题是通过添加硬件的方法实现加工任务的,在软件模拟时不能实现。由于四轴加工中心添加硬件实际上是把四轴变成四轴半。所以选择五轴双转台机床,并把弧齿锥齿轮装配到上转台上,下转台充当专用夹具(如图2-1)。在Machine Tool Builder中展开所有内容,鼠标右键单击PART选择EDIT—K—COMPONENT,选择齿轮定义为被加工零件。在仿真时第四轴(即下转台)的旋转角度是固定不变的或者变化范围极小。模拟如果没有问题就可以进行下一步:后置处理。

图4-8 Dynamic下校验

4.3后置处理

利用UG加工模块产生刀轨,首要目的是为了加工工件,但不能将这种未修改过的刀轨文件直接传送给机床进行切削加工,因为机床的类型很多,每种类型的机床都有其独特的硬件性能和要求,比如它可以有垂直或是水平的主轴,可以几轴联动等。此外,每种机床又受其控制器(controller)的控制,控制器接受刀孰文件并指挥刀具的运动或其它的行为(比如冷却液的开关),但控制器也无法接受这种未经格式化过的刀轨文件,因此,刀轨文件必须被修改成适合于不同机床/控制器的特定参数,这种修改就是所谓的后处理。它是复杂零件计算机辅助设计和实际机械加工之间的一条连接枢纽,是将理论设计转化为实际生产的重要环节,也是CAD/CAM一体化过程中不可缺少的组成部分。后处理最基本的两个要素就是刀轨数据(T001 Path Data)和后处理器(Postprocessor)。

一个非常重要的问题是,由于硬件的改变,直接利用UG的四轴CAM功能生成轨迹已

经不可能,为解决这一问题,经过反复研究和探索,发现利用五轴功能生成刀具轨迹,其生成的B轴数据是围绕夹具的倾斜角度变化的,且变化极小,基本限制在0.01范围内。这就为利用五轴功能获得四轴刀具轨迹提供了可能。所以在后处理的时候选择五轴功能进行后处理。

接下来的问题是,四轴加工中心不能读取含有两个输出角度的数控代码,必须将B轴处理掉。这里利用了UG的后处理模块相关功能,在Program&Tool path下的Program中选择Motion并选择Linear Move将B轴输出屏蔽掉。通过以上两项措施,巧妙利用UG的有关功能,很好地解决了特殊情况下获得四轴加工中心所需的刀具轨迹及数控代码的难题。

以下为用铣刀盘加工主动轮凸面的一段数控代码及仿真图形:

N0010 G40 G17 G94 G90;

N0020 G91 G28 Z0.0;

N0030 T01 M06;

N0040 G1G90 X61.573 8 Y一43.4321 Z-20.6923 A0.0 F250 S0 M03 M08;

N0l70 X30.2128 Y17.2568 Z120.6145 A347.696

N01 80 X32.2606 Y18.5843 Z119.076 A346.75

N0l90 X34.2659 Y19.9l 17 Z11 7.503l A345.804

N0200 X36.2301 Y21.2392 Z11 5.896 A343.911

N0210 X3 8.1485 Y22.5666 Z114.2571 A342.964

N0220 X40 0246 Y23.894 Z112.5859 A34l.733

N9000 M30

%;

以上介绍了利用UG,CAM功能进行模拟加工弧齿锥齿轮的方法,通过适当处理,解决了数控代码输出问题。有一定的实用价值。图4-9为在UG下利用相应铣刀盘完成的弧齿锥齿轮的效果图。

a加工齿轮凹面

b 加工齿轮凸面

c 分度

图4.17被加工齿轮

5结论

弧齿锥齿轮在机械传动中起着至关重要的作用,但是齿面的复杂性,给其设计与制造带来一定的困难。本课题通过对现有弧齿锥齿轮的加工方法进行深入了解的基础上,提出了利用四轴转台加工中心结合数控方法加工弧齿锥齿轮的思想。目的是利用数手孛技术在四轴转台加工中心上加工弧齿锥齿轮,并利用此方法为弧齿锥齿轮的修缘、近净成形等打下基础。

弧齿锥齿轮在现有的四轴加工中心上不能实现加工,但町以通过硬件的改变和软件的正确巧妙使用实现弧齿锥齿轮的数控加工。首先,利用专用夹具,使四轴加工中心在硬件上满足加工弧齿锥齿轮的条件。在加工时,通过夹具角度的调整,使弧齿锥齿轮的齿根面始终保持水平,保证完全加工。主要工作集中在软件上,利用现有的三维工程软件uG 与vc++软件接口,对工程软件进行二次丌发,使刀具轨迹参数化:在代码输出问题上利用五轴功能屏蔽B 轴从而获得了四轴代码。采用数控技术使复杂机床调整软件化。使硬件发生改变的四轴加工中心能够正确加工弧齿锥齿轮。所提出的方法为弧齿锥齿轮加工方法,特别是数控化、简单化、与通用化加工方法的研究提供了有益的参考。本方法具有一定的独创性和先进性。

由于弧齿锥齿轮的四轴联动数控加工的研究几乎涉及到了整个制造环节,因此要实际加工出弧齿锥齿轮,在本课题的基础上,还需要在以下几个方面作进一步深入的研究:

1. 利用铣刀盘粗、糖加工弧齿锥齿轮的实际加工工艺流程的合理安排和优化。

2. 专用夹具的设计。

参考文献

l 曾韬.螺旋锥齿轮设计与加工哈尔滨:哈尔滨工业大学出版社,1989

2 F L LITVIN ,Wei ·jiung Tsung and J .J .coy .Method for Generation of spiral

Beve 】Gcars With Co njugate Gear Tooth Surfaces .Journal of Mechanimsl 、ransmjsions and Automation in Design ,1987,109(6):163-l 70

3 J 王J 雪花,杜金生,陆伟光格里森弧齿锥齿轮设计方法研究.河南农业大学

学报,1995,(1):33-37

4 Wiener ,Dieter CNC Technology and the System Independent Manufacture

of Spiral BeVel Gear .Gear Techol ,1992 9:22—27

5 D WDudley The Evolution ofthe Gear An .Washington D .C .:AGMA ,1989

6 Thcodore,Krenzer.CNC Bevel Gear GeneratoTs and Flared Cup Gear GrindiBg.Gear Technology'1993,1 0(4):18—24

7 Yu I Evstegneev,I.A Vetfov NC Machine for Cutting Spiral Bevel Gears Sovict Engineering RⅦsearch,1984,4(4):52—53

8 Roben F.Handschuh,Robert C.Bill.Recent Manufacturing Advances for Spiral Bevel Gears SFA Transactions,1991,1 OO Sect 1 pt 2:2793-2804

9中南大学科技开办.螺旋锥齿轮数控铣齿机.

http/,www ctihn.com cnⅢbra。y,kj。g l oo.htm

10 S.H.Suh,W S Jih r

H.D.Hong,D.H.Chung.Sculptured surface

machiningof spiral bevel gears with CNC milling.Intefnatlonal Journal of Machine T001s&Manufacture,2001(41):833—850

ll邵家辉我国齿轮技术概况与展望山西机械,1990,67(2):1—4

12冯济武我国首台数控弧齿锥齿轮磨齿机问世中国机电日报2002 11 4

1 3蒋文兵螺旋锥齿轮五轴联动数控加工的研究郑州大学硕士学位论文.2003 3:2

14吴训成,毛世民,吴序堂点啮合齿面主动设计研究机械工程学

报,2000,36(4):70一73

报,2000,36(4):70—73参考文献辽宁工学院硕士学位论文

l 5张金良,邓效忠,等弧齿锥齿轮与准双曲面齿轮设计与制造的现状.拖拉机与农用运输车:9—11

16王延忠,周云飞,等.基于通用五坐标数控机床弧齿锥齿轮Nc加工研究.中国机械工程,12(8):903—906

l 7郑权玉.弧齿锥齿轮数控加工工艺研究,辽宁工学院硕士学位论文,2005.3

18梁桂明.齿轮工程的创新历程和展望.第三届中目机械技术史国际会议论文集,2002,(4):1-6.

致谢

第一章弧齿锥齿轮及弧齿锥齿轮啮合的基本概念 齿轮的种类有很多五花八门。从齿形上分有渐开线齿轮、圆弧齿轮和其他曲线齿轮。从齿向上分有直齿齿轮、斜齿齿轮和圆弧齿齿轮。还有一类比较特殊的齿轮就是我们在下面将要介绍到螺旋锥齿轮。 螺旋锥齿轮目前我们能接触到的主要有两种,一个是圆弧齿锥齿轮(也叫收缩齿锥齿轮),另一个就是延伸外摆线锥齿轮(也叫等高齿锥齿轮)。下面我们主要讨论的是圆弧齿锥齿轮。 首先我们介绍3个名词: 模数 模数是齿轮的一个基本参数,通俗讲模数越大,齿轮的齿距就越大,齿轮的轮齿及各部分尺寸均相应增大。当一个齿轮的齿数为Z,分度圆直径为D,分度圆上的齿距为P时,则其分度圆的周长应为:Π D=PZ。则该齿轮的分度圆直径为: D=PZ/Π 上式中含有无理数Π,为了设计和制造的方便,我们规定M= P/Π,称M为模数。圆弧齿锥齿轮以大端模数作为齿轮的公称模数。

螺旋角 圆弧齿锥齿轮齿面节线上任意一点的切线与该点向量半径之间的夹角,我们称之为该点的螺旋角。而我们平常所称弧齿锥齿轮的螺旋角实际为该齿轮节线中点的螺旋角(图1-1)。 图1-1 圆弧齿锥齿轮的螺旋方向即为:从齿轮正面对着齿面看,轮齿中点到大端的齿线是顺时针方向的称为右旋齿,轮齿中点到大端的齿线是逆时针方向的称为左旋齿(图1-2)。 我们要记住一对相啮合的弧齿锥齿轮,一定是其螺旋方向相反,而螺旋角的数值相等。螺旋方向的选择一般是使其轴向力的作用方向离开锥顶,使一对齿轮在传动过程中有分离倾向,从而使齿侧间隙增大,轮齿不至于卡住。

1-2 图 1-4)1-3、图节线(节面)(图无论是圆柱齿轮还是圆锥齿轮都可以抽象成两个对于齿轮来说,圆柱体或圆锥体之间的纯滚动。它们的半径由所要求的速度比值决定,此半径所确定的圆称为节圆,所确定的圆锥母线称为节线。 1-3 图

轴联动加工中心后置处理的编写与验证 TTA standardization office【TTA 5AB- TTAK 08- TTA 2C】

五轴联动加工中心后置处理的编写与验证 五轴联动加工中心后置处理的编写与验证摘要:本文针对瑞士MIKRON UCP710工作台双摆动式五轴联动加工中心机床的运动原理,以及Heidenhain iTNC430控制系统的特点,阐述运用UG软件中后处理工具——UG POSTBUID 3.4.1,定制适合ucp 710五轴后处理的开发思路,并且通过VERICUT模拟软件进行模拟验证成功。目前成功开发出来的五轴后处理已在本校实训中心MIKRON UCP710五轴机床中得以全面应用,顺利地完成了各种3~5轴的零件加工。 关键词:五轴加工中心 UG Postbuld VERICUT 1、任务的来源 2001年冬,本中心购置了一台由瑞士MIKRON品牌的五轴联动加工中心,型号为——UCP710。如图1所示,此机床为工作台双摆动结构,(俗称:Table—Table双摆台)。通过X/Y/Z三个线性轴、定轴A轴的摆动和转动轴C轴的转动实现五轴联动加工。该机床的控制系统是德国的Heidenhai iTNC 430。目前,后置处理文件是计算机辅助制造软件中CAM与机床控制系统之间沟通的桥梁,是实现多轴加工的关键之一。同时本中心现配有CAD/CAM软件——UG,为了让UCP710早日投入到教学与生产加工,我们必须解决后置处理的问题。 现在国内多轴机床后置处理程序的开发已慢慢开始发展,但很多的资源还要通过国外进行技术支持。即使客户选购能够实现多轴加工编程的软件,但还要额外支付昂贵的后置开发费用才能实现软件与机床的“通讯”。开发通用的编写后置处理工具软件,可以有效地保证NC程序正确性,提高编程人员的后置处理技术以及效率,还可以把零件加工信息(如图号、工序号、刀具规格、程序加工时间等参数)嵌入NC程序中,提高加工的安全性,增加程序的可读性,减少操作人员的人为加工误差。 2、UCP710 post开发的过程 目前,常用的后置处理方法主要有以下两种: 第一种,利用CAD/CAM软件的通用后置处理模块,定义的运动方式,通过选取/软件提供的机床标准控制系统,定义某一类型或某台的后置处理。如PowerMILL的PM—post 模块,UG的UG POSTBULD模块; 第二种,利用VC++计算机语言,按的运动方式和控制系统的编程规范,归纳出计算空间点坐标的数学公式,通过编制专用的后置处理程序并生成可执行文件,定义的后置处理。 在这我们只对第一种方法进行讨论。 首先在做后置前要熟悉机床参数。 1)Mikron UCP710的机床技术参数: X axis 710mm

摘要 弧齿锥齿轮结构的复杂性和独特性,给其设计与制造带来一定的困难。我国传统弧齿锥齿轮加工方法主要是利用格里森机床。而数控技术是弧齿锥齿轮加工的一个发展趋势。 本文将数控多轴联动加工与弧齿锥齿轮加工技术相结合,基于三维工程软件强大的造型功能及相关接口技术,利用VC++创建参数输入人机界面及软件数据传输通道,尝试开发基于四轴加工中心的弧齿锥齿轮数控加工方法。 所做工作包括:利用UG的建模功能生成铣刀盘:并创建刀具库;根据铣刀盘的结构、类型和被加工齿轮的特征建立数学模型,再根据假想平顶齿轮原理和展成加工方法,计算刀位轨迹并利用VC++实现刀位轨迹的参数化;进而在UG/CAM环境下模拟仿真:最后采用特殊的后处理技术,生成适合在四轴联动加工中心下加工弧齿锥齿轮的数控代码。 关键词:弧齿锥齿轮:加工中心:铣刀盘;展成加工Abstract 1绪论 1.1引言 目前,弧齿锥齿轮(图1—1)广泛应用在各种高速重载的相交轴传动中,特别是航空、航海、汽车、飞机、工程机械车以及各种精密机床等行业。它具有传动重合度大、承载能力高、传动效率高、传动平稳、噪声小等优点。因此,弧齿锥齿轮的设计与制造在机械行业中占有相当重要的地位。 弧齿锥齿轮理论是由美国Gleason公司的科学家E.威尔德哈泊(E.wilhaber)、M.L.巴斯特尔(M.L“Baxter)等人提出。后来瑞士的奥利康(Oerlikon)公司和德国的克林根贝格(Klingelnberg)公司也拥有了自己的弧齿锥齿轮技术,并各自制定了自己的标准,通常分别简称为“格”制、“奥”制和“克”制。其中最瞩目的是格里森公司(G1eason)推出的弧齿锥齿轮。其主要特点是:齿线为段圆弧,齿形较复杂,制造较难,承载能力高,运转平稳,噪声小,磨齿后可以用于高速转动。它在Y225、Y2290等专用机床l二用多刃面铣刀加工而成,齿坯相对于旋转的刀具滚动而成一齿槽后,刀具退回并转到原始位置,同时齿坯分度。 1主动轮2从动轮 图1-1弧齿锥齿轮 随着计算机技术和数字控制技术的发展,高精度电子传动的实现,为高精、高效和柔性化的弧齿锥齿轮加工开辟了新的途径。Nc技术的应用极大简化了机床结构和加工计算,目前仍只有少数国家拥有该方面技术,国内在这方面研究仍处于探索阶段,因此开展弧齿锥齿轮Nc加工研究具有重要理论意义和实际意义。 1.2弧齿锥齿轮的国内外发展与现状 1.2.1国外发展与现状 国外对弧齿锥齿轮的研究处于领先地位,特别是德国、美国和只本等几个工业发达国家。

第15章 弧齿锥齿轮的加工调整计算 弧齿锥齿轮的切齿是按照“假想齿轮”的原理进行的,而采用的切齿方法要根据具体情况而定。 15.1 弧齿锥齿轮的切齿原理与刀号 对于收缩齿弧齿锥齿轮的加工,通常采用平顶齿轮原理进行加工。就是在切齿的过程中,假想有一个平顶齿轮与机床摇台同心,它通过机床摇台的转动而与被切齿轮做无隙的啮合。这个假想平顶齿轮的轮齿表面,是由安装在机床摇台上的铣刀盘刀片切削刃的相对于摇台运动的轨迹表面所代替,如图15-1中所示。在这个运动过程中,代表假想平顶齿轮轮齿的刀片切削刃就在被切齿轮的轮坯上逐渐地切出齿形。YS2250(Y225)和Y2280等机床就是按“假想平顶齿轮”原理设计的。 在调整切齿机床的时候,必须使被切齿轮的节锥面与假想平顶齿轮的节锥面相切并做纯滚动。而切齿时刀顶旋转平面则需和被切齿轮的根锥相切,也就是说,刀盘轴线与根锥母线垂直,而非与节锥母线垂直,如图15-2所示。所以铣刀 盘轴线与被切齿轮的节锥面倾斜了一个大小等于被切齿轮齿根角θf 的角度,使被切齿轮两则齿面的压力角出现了误差,这样就产生了刀号修正问题。 如图15-2,用螺旋角接近900时的情况予以说明刀号与压力角的关系。由于在切齿时采用了“平顶产形轮”原理,工件是按照根锥角进行安装的,铣刀盘轴线垂直于根锥母线,因而和节锥母线倾斜一个齿根角θf 。这样,当外切刀片与内切刀片使用相同的压力角时,切出来的齿轮凹面与凸面在节锥上的压力角是不相等的(α”≠α’)。如果要使轮齿中点处的两侧压力角相等,就需要对刀具的两个侧刃的压力角进行修 图15-1弧齿锥齿轮的切齿原理 摇台 刀盘 被加工齿轮

大规格弧齿锥齿轮加工技术研究分析- 引言 随着我国石油、矿山、冶金、船舶、煤炭、电力等行业主机设备日趋大型化、高精度化,对直径在800 mm以上的高精度硬齿而弧齿锥齿轮的需求量越来越大。由于弧齿锥齿轮齿而拓扑结构的复杂性,传统的弧齿锥齿轮加工技术必须采用专用型盘状铣刀在专用的机械式或数控型弧齿锥齿轮加工机床上进行齿而展成。由于加工原理的限制,这种传统的切齿理论要求专用盘铣刀的直径与被加工齿轮直径基本相当,从而导致采用传统展成理论在加工大规格弧齿锥齿轮时会遭遇严重的问题:刀具和机床制造困难,加工费用昂贵。 随着自由曲而数控加工技术的发展,开始了采用小直径刀具加工大型弧齿锥齿轮的研究,主要采用的刀具包括球头铣刀、圆柱和圆锥侧铣刀等小直径指状刀具,以及小直径盘铣刀。这种加工方法采用的刀具尺寸小、结构简单,而且避免采用专用型高刚性齿轮加工机床,具有更好的通用性,能够充分发挥数控机床的加工能力。然而球头铣刀包络齿而加工效率较低,而侧铣刀则很容易导致切削颤振,小直径盘铣刀包络齿而可以较好的解决球头铣刀和指状侧铣刀的问题,但要求研究者兼有齿轮理论、包络技术和加工干涉处理的能力。 本文回顾了近年来大规格弧齿锥齿轮加工方法的研究进展,在分析和总结各种方法优缺点的基础上,指出了当前研究的不足和发展方向。 1传统加工方法 传统的弧齿锥齿轮加工采用专用盘形铣刀在铣齿机上进

行,由机床的摇台机构模拟一个假想的齿轮,安装在机床摇台上的刀盘切削而是假想齿轮的一个轮齿。当被切齿轮与假想齿轮以一定的传动比绕各自的轴线旋转时,刀盘就会在工件轮坯上切出一个齿槽。齿轮的切削过程就像一对齿轮的啮合过程一样,刀盘切削而与被加工的轮齿曲而完全共扼。 Gleason公司早期基于局部共扼原理而发展并逐步完善的切齿技术齿轮巨匠Litvin教授提出的局部综合法,以及西安交通大学王小椿教授提出的三阶接触分析理论回,都是应用于采用专用盘铣刀在机械式带摇台的切齿机床加工弧齿锥齿轮的理论和方法。 随着数控技术的日益普及,数控技术在螺旋锥齿轮加工机床上也得到了应用。以Gleason公司推出的Phoenix系列和Oerlikon公司推出C系列为代表的CNC锥齿轮加工机床(Freeform机床),开创了锥齿轮加工的新纪元,同时也给锥齿轮设计加工的理论研究提出了许多新的课题。国内外学者就利用Freeform型机床生产高质量齿轮副进行了深入研究。Litvin教授通过等效转换,将传统摇台机床切齿时刀盘与被加工齿轮的相对位置和运动关系在Freeform型机床上再现出来。王小椿等从空间运动学的角度分析了刀倾型机床调整参数转换Free}orm型机床调整参数的原理,并给出了显式表达的转换公式。 但是,这些基于Freeform机床的技术并没有改变产形轮啮合展成被加工齿轮齿而的本质,只是将摇台型机床上刀具和轮坯的相对运动关系在数控机床上的再现,使用的刀具没有改变,仍是专用型盘铣刀。 这种采用专用盘铣刀展成加工弧齿锥齿轮的技术经过多年的发展,对于加工1m直径以下的弧齿锥齿轮具有无可替代的优

收稿日期:1999-02-08;修订日期:1999-04-26基金项目:航空科学基金资助项目(96C53037) 作者简介:田行斌(1972-),男,西北工业大学,博士研究生 第15卷 第1期2000年1月 航空动力学报 Journa l of Aerospace Power V o l 115N o 11 Jan . 2000 文章编号:100028055(2000)0120075203 弧齿锥齿轮加工参数的全局优化设计 田行斌 方宗德 (西北工业大学十系,陕西西安 710072) 摘要:本文通过局部综合法对齿面一阶和二阶接触参数进行预控,在此基础上,全面考虑了齿轮副在小端、中部、大端啮合时的接触印痕和传动误差,通过对可选加工参数的优化设计,消除了齿轮副的三阶接触缺陷,从而实现了弧齿锥齿轮副啮合质量的全局控制。关 键 词:弧齿锥齿轮;优化;加工参数中图分类号:TH 1321416 文献标识码:A 1 前 言 航空用弧齿锥齿轮副的啮合质量至关重要。弧齿锥齿轮副的啮合质量通常用接触印痕和传动误差来衡量。鉴于高可靠性的要求,在实际生产中,对齿轮副在小端、中部、大端啮合时的接触印痕一般都有一定的要求。为此,常常需要操作人员多次进行机床调整、试切、滚检等步骤,费时费力,且依赖于操作人员的经验。然而即便如此,由于实际生产中缺乏对传动误差的检测手段,仅满足接触印痕要求的齿轮副在实际使用中仍未必能达到预定的要求。因此,全面控制接触印痕和传动误差是提高弧齿锥齿轮副可靠性的关键。 本文采用局部综合法进行弧齿锥齿轮加工参数设计。该方法能严格保证预定的齿面一阶和二阶接触参数。在此基础上,本文全面考虑了齿轮副在小端、中部、大端啮合时的接触印痕和传动误差,并通过对可选加工参数的优化设计,有效消除了齿轮副的三阶接触缺陷,从而实现了弧齿锥齿轮副啮合质量的全局控制。 2 局部综合法 局部综合法是由L itvin 教授提出并完善的[1]。本文简述此处应用基本步骤[2]:(1)按切齿 调整卡确定大轮的加工参数,并在大轮齿面上指 定参考点的位置,即预定齿面的一阶接触参数。(2)根据产形轮和被加工大轮啮合时的线接触条件,由大轮加工参数和产形轮与被加工大轮间的相对运动关系求得大轮齿面上参考点处的主曲率 和主方向。 (3)根据小轮和大轮啮合时的点接触条件,预定参考点处接触迹线的方向角、瞬时接触椭 圆长轴长度和大轮相对于小轮的角加速度的值,即预定齿面的二阶接触参数,求得小轮齿面上参 考点处的主曲率和主方向。 (4)根据产形轮和被加工小轮啮合时的线接触条件,由小轮参考点处的 主曲率和主方向的值,确定小轮的加工参数。 3 弧齿锥齿轮加工参数的优化设计 按该法所得加工参数加工成弧齿锥齿轮副的齿面一阶和二阶接触参数能够被严格保证。但是,齿轮副的三阶接触参数(参考点处的二阶接触参数在齿面相对滚动过程中及V H 检验时的变化率)并没有得到控制,因此,齿轮副仍有可能出现诸如菱形接触、鱼尾接触、S 形传动等三阶接触缺陷,还应通过优化设计加工参数来避免。3.1 优化变量 在局部综合过程中,保证齿面的一阶和二阶接触参数所需的加工参数少于加工设备所能提供

三轴、四轴、五轴加工中心、卧式加工中心的区别。 五轴加工中心、四轴、三轴加工中心区别、立式加工中心(三轴)最有效的加工面仅为工件的顶面,卧式加工中心借助回转工作台,也只能完成工件的四面加工。目前高档的加工中心正朝着五轴控制的方向发展,工件一次装夹就可完成五面体的加工。如配置上五轴联动的高档数控系统,还可以对复杂的空间曲面进行高精度加工。立式五轴加工中心这类加工中心的回转轴有两种方式,一种是工作台回转轴。设置在床身上的工作台可以环绕X轴回转,定义为A 轴,A轴一般工作范围+30度至-120度。工作台的中间还设有一个回转台,在图示的位置上环绕Z轴回转,定义为C轴,C轴都是360度回转。这样通过A轴与C轴的组合,固定在工作台上的工件除了底面之外,其余的五个面都可以由立式主轴进行加工。A轴和C轴最小分度值一般为0.001度,这样又可以把工件细分成任意角度,加工出倾斜面、倾斜孔等。A轴和C轴如与XYZ三直线轴实现联动,就可加工出复杂的空间曲面,当然这需要高档的数控系统、伺服系统以及软件的支持。这种设置方式的优点是主轴的结构比较简单,主轴刚性非常好,制造成本比较低。但一般工作台不能设计太大,承重也较小,特别是当A轴回转大于等于90度时,工件切削时会对工作台带来很大的承载力矩。另一种是依靠立式主轴头的回转(图)。主轴前端是一个回转头,能自行环绕Z轴360度,成为C轴,回转头上还带可环绕X轴旋转的A 轴,一般可达±90度以上,实现上述同样的功能。这种设置方式的优点是主轴加工非常灵活,工作台也可以设计的非常大,客机庞大的机身、巨大的发动机壳都可以在这类加工中心上加工。这种设计还有一大优点:我们在使用球面铣刀加工曲面时,当刀具中心线垂直于加工面时,由于球面铣刀的顶点线速度为零,顶点切出的工件表面质量会很差,采用主轴回转的设计,令主轴相对工件转过一个角度,使球面铣刀避开顶点切削,保证有一定的线速度,可提高表面加工质量。这种结构非常受模具高精度曲面加工的欢迎,这是工作台回转式加工中心难以做到的。为了达到回转的高精度,高档的回转轴还配置了圆光栅尺反馈,分度精度都在几秒以内,当然这类主轴的回转结构比较复杂,制造成本也较高。 主轴回转的立式五轴加工中心立式加工中心的主轴重力向下,轴承高速空运转的径向受力是均等的,回转特性很好,因此可提高转速,一般高速可达1,2000r/min以上,实用的最高转速已达到4,0000转。主轴系统都配有循环冷却装置,循环冷却油带走高速回转产生的热量,通过制冷器降到合适的温度,再流回主轴系统。X、Y、Z三直线轴也可采用直线光栅尺反馈,双向定位精度在微米级以内。由于快速进给达到40~ 60m/min以上,X、Y、Z轴的滚珠丝杠大多采用中心式冷却,同主轴系统一样,由经过制冷的循环油流过滚珠丝杠的中心,带走热量。卧式五轴加工中心此类加工中心

五轴加工中心介绍及其和三轴、四轴的区别 太空模具网 2010-9-3 16:16:00 阅读:825次 【字体:大中小】 立式加工中心(三轴)最有效的加工面仅为工件的顶面,卧式加工中心借助回转工作台,也只能完成工件的四面加工。目前高档的加工中心正朝着五轴控制的方向发展,工件一次装夹就可完成五面体的加工。如配置上五轴联动的高档数控系统,还可以对复杂的空间曲面进行高精度加工。 立式五轴加工中心 这类加工中心的回转轴有两种方式,一种是工作台回转轴。设置在床身上的工作台可以环绕X轴回转,定义为A轴,A轴一般工作范围+30度至-120度。工作台的中间还设有一个回转台,在图示的位置上环绕Z轴回转,定义为C轴,C轴都是360度回转。这样通过A轴与C 轴的组合,固定在工作台上的工件除了底面之外,其余的五个面都可以由立式主轴进行加工。A轴和C轴最小分度值一般为0.001度,这样又可以把工件细分成任意角度,加工出倾斜面、倾斜孔等。A轴和C轴如与XYZ三直线轴实现联动,就可加工出复杂的空间曲面,当然这需要高档的数控系统、伺服系统以及软件的支持。这种设置方式的优点是主轴的结构比较简单,主轴刚性非常好,制造成本比较低。但一般工作台不能设计太大,承重也较小,特别是当A轴回转大于等于90度时,工件切削时会对工作台带来很大的承载力矩。 主轴前端是一个回转头,能自行环绕Z轴360度,成为C轴,回转头上还带可环绕X轴旋转的A轴,一般可达±90度以上,实现上述同样的功能。这种设置方式的优点是主轴加工非常灵活,工作台也可以设计的非常大,客机庞大的机身、巨大的发动机壳都可以在这类加工中心上加工。这种设计还有一大优点:我们在使用球面铣刀加工曲面时,当刀具中心线垂直于加工面时,由于球面铣刀的顶点线速度为零,顶点切出的工件表面质量会很差,采用主轴

弧齿锥齿轮基础知识一、弧齿锥齿轮的种类、特点 锥齿轮用于传递相交轴之间的 运动和动力,一般夹角为90°。锥 齿轮的分类可以按齿面节线、按 两轴线相对位置、按齿顶的收缩 形式等不同方法。

锥齿轮按齿线形状可以分为直齿、斜齿和曲线齿。曲线齿又可以分为弧齿、延伸外摆线齿和长幅渐开线齿。 圆弧齿锥齿轮,其轮齿是用圆形盘铣刀切制的,工件的假想平面齿轮的节线为圆弧的一部分。(图1-1) (图1-1)

延伸外摆线齿锥齿轮,齿面节线是延伸外摆线的一部分。 当一个圆在一条直线上无相对滑动的纯 滚动时,圆的一点相对于此直线所走的 轨迹叫做摆线,这个作纯滚动的圆叫 “滚动圆”,如果滚动圆沿着一个叫做 “基圆”的内圆周作纯滚动时,滚动圆 上一点的轨迹叫做“内摆线”;滚动圆 在基圆的外侧圆周作纯滚动时,滚动圆 上一点的轨迹叫做“外摆线”。如果在 外摆线滚动圆外有一任一点与滚动圆相 (图1-2) 对固定,该点相当于滚动圆延长半径上 的一点,当滚动圆在基圆上作纯滚动 时,该固连的点所走过的轨迹叫做“延 伸外摆线”,延伸外摆线锥齿轮的假想 平面齿轮齿面节线就是该曲线的一部分。 (图1-2)

准双曲线齿轮用于传递交错轴之间的运动和动力。按齿线可以分为弧齿收缩齿和长幅外摆线等高齿。 该类齿轮相当于把垂直相交轴的 小齿轮轴线,向上或者向下偏置 一个距离E,这个距离叫做“偏置 距”,轴线偏置可以使小轮有较 大的螺旋角,由于小轮螺旋角的增 大,也增大了小轮的端面模数, 从而也增大了小轮直径,并提高 了小轮的强度和寿命。这种齿轮 (图1-3) 沿齿长和齿高方向都存在相对滑 动、轴线偏置齿轮一般称为“双 曲线齿轮”,因为这种齿轮的节 面为一双曲线回转体表面的一部 分。(图1-3)

弧齿锥齿轮与准双曲面齿轮设计与制造的现状张金良¥邓效忠¥郭强|魏冰阳¥方宗德§ ¥471003河南科技大学 |471004中国一拖集团有限公司通配厂 §710072西北工业大学 摘要在大量查阅和研究的基础上,对国内外有关弧齿锥齿轮与准双曲面齿轮的设计、接触性能分析、制造技术的最新研究动态做了介绍,并对今后的研究作了展望。 Abstract An introduction on design,mechanical analysis,manufacture technology and nonlinear oscillation analysis of sp-i ral bevel and hypoid gears is presented,and future research field is pointed out. 关键词:弧齿锥齿轮准双曲面齿轮齿面接触分析设计制造技术 引言 随着计算技术、信息技术以及基础科学的进步,弧齿锥齿轮与准双曲面齿轮传动技术近年来也有很大的发展,新的设计理念、加工方法、实验测试技术不断涌现,并朝着高速、重载、轻质的方向发展。 锥齿轮的齿面形式完全由加工机床所决定,传统的曲线齿锥齿轮的加工机床主要有3种,即Glea-son、Klingelnberg和Oerlikon机床,目前应用最为广泛的是Gleason制机床,因此,本文主要以Gleason制为介绍的主要内容。 1设计及接触分析研究现状 传统的Gleason技术[1]是以/局部共轭原理0为基础的。首先切出大轮齿面,然后选取一计算参考点,求出与大轮齿面做线接触的小轮齿面在参考点处的位置、法向量以及法曲率等一阶、二阶接触参数,然后根据要求修正小轮齿面在参考点处的法曲率,并以此为基础来确定小轮切齿调整参数。由此可见,修正小轮齿面在参考点处的法曲率是弧齿锥齿轮与准双曲面齿轮技术的关键和难点,并且修正后的齿面啮合性能只能通过试切滚检或通过仿真分析后才能知道。因此,为了得到满意的啮合性能往往需要反复多次,且需要经验的积累。 文献[2]撇开Gleason技术,提出了局部综合法。就是在参考点处指定齿面接触点的迹线方向、传动比变化率以及瞬时接触椭圆长轴的长度,利用微分几何理论,推导出小轮齿面在参考点处的主曲率及主方向,由此得到加工小轮的机床调整参数。借助于局部综合法,可以利用二阶接触参数有效地预控齿面在参考点处及其附近的啮合性能。通过局部综合法加工参数设计,我们只能预控参考点处接触迹线方向、传动比变化率以及瞬时接触椭圆长轴的长度等二阶接触参数;由齿面的光滑连续性,可以控制参考点附近齿面的二阶性质,但是无法控制远离参考点的齿面性质,可能出现接触迹线严重弯曲,瞬时接触椭圆长轴的长度变化剧烈等现象,以至于齿面接触区域出现菱形、鱼尾形、扇形、三角形或梯形等情形。出现以上的问题,都是由于齿面三阶以及更高阶接触参数值的变化所引起的。 文献[3]用曲率张量和活动标架法等数学工具建立了一套完整的三阶接触分析体系。用该方法不仅可计算出瞬时传动比、加速度、接触迹线的方向、瞬时接触区域的形状,而且还可计算出高阶加速度、接触迹线的测地曲率及瞬时接触区域的变化情况。他们利用加工机床多余可选的参数来优化弧齿锥齿轮与准双曲面齿轮的三阶接触参数,并以此来实现在整个传动过程中都有较好的接触性能。该方法是一个分析、研究、设计、制造高质量的局部点接触共扼齿面的有效工具。三阶接触分析理论可以说是局部综合法的自然发展,两者构成了一个完整的体系。 在弧齿锥齿轮与准双曲面齿轮齿形设计方面,文献[4]提出了非零变位的思想。该方法突破了传统的齿轮设计在选取变位系数时只能进行高度变位的 *国家自然科学基金(50175090)资助项目 9拖拉机与农用运输车

加工中心四轴加工中,对刀时将XYZ的实际坐标输入到指定坐标系后此时第四轴的角度值也得输入到指 定坐标系? ( ⊙ o ⊙ )是的,分两种情况:1、你的加工中心为立式,4轴为附加型(可以拆装的),你的工件不是 装在4轴转盘上,可以不指定4轴坐标系。因为你就没有用。2、你装在转盘上了,你以回零点状态找正 ,始终不操作4轴。不过这样很危险,建议不用。 如果是卧式加工中心,必须在G54-59中指定4轴。 基于FANUC β 伺服电动机系列的I/ O LINK 轴的数控机床第四轴分度头电气设计 马晓东黄锟健《现代制造工程》2005(8) 摘要介绍基于FANUC 0i-mate β 系列的I / O LINK 轴在数控机床第四轴电气设计中的应用,并分析介绍分度头的工作原理,其数控功能的实现和一些相关设置连接。通过实际投产证明,基于FANUC I / O LINK 轴的第四轴设计应用能够满足加工及其设计要求,并且该设计与传统方案相比应用成本较低,性能稳定,特别适合企业设备数控化更新改造。 多面体一次装夹数控加工成形已受到用户的高度重视,但机床性能的增强导致成本随之增长。传统方案是选用具有四轴(或以上)联动功能的高档CNC

系统,虽然其控制功能强大,但价格昂贵。为此又发展到三轴CNC 系统加挂标准PMC 轴驱动模块来实现第四轴功能,使成本投入较前者有所降低。本文提供了一种性能可靠、成 本投入更加优化,并且在实际生产中得以验证的三轴CNC 系统的第四轴电气设计方案———基于FANUC 0i—mate β 系列的I / O LINK 轴数控机床第四轴分度头电气设计方法,并阐述I / O LINK 轴特点及其在第四轴分度头电气设计应用中的关键技术问题。 1 第四轴分度头动作分析及设计要求 一般情况下数控铣床或加工中心有X、Y、Z 三个基本轴,其他旋转、进给轴为第四轴,后者可以实现刀库定位,回转工作台、分度头的旋转定位,更高级的系统还可以与基本轴进行插补运算,实现四轴、五轴联动。一般多面体加工,如涡轮式空压机壳体的四面孔、槽的加工可以由第四轴分度头功能来完成,一次装夹就可以完成多道工序,其加工精度、效率得以显着的提高,以下以分度头旋转分度控制来说明。一般数控分度头的分度运动是伺服电动机通过联轴器驱动一组蜗轮蜗杆,从而使分度头旋转分度。本文提出 的设计要求:分度精度(系统)< 0. 05o,点位控制、能手动、自动运行程序,可回零。分度头的夹紧是通过一组气压夹紧装置来实现,夹紧动作的发出由一电磁阀控制。 2 数控系统选用 本文的方案是选用在中低档数控系统中有良好信誉的FANUC 0i Mate-MB 系统,并增加β 伺服电动机系列的I / O LINK 轴来实现第四轴功能。该系统采用了FSSB 技术,容易增加控制轴数,能够很好地满足设计及加工要求。FANUC I / O LINK 是一个串行接口,将CNC、单元控制器、分布式I / O 机床操作面板或Power Mate 连接

弧齿锥齿轮生产作业指导书 1.2在用双面法分别加工大轮与小轮时,应该用不同刀号的刀盘。 但是,制造各种刀号的刀盘,也不太现实。为了简化刀具规格,制定了标准刀号规格,常见 的刀号如表1-1所示。选择时应尽量选择与理论刀号相近的刀盘。 例如,压力角α=200,刀号c2*=12的刀盘,其内刀齿形角为220,外刀齿形角为180。对于弧齿锥齿轮内刀齿形角总是大于外刀齿形角(绝对值)。 1.2弧齿锥齿轮的切齿方法 弧齿锥齿轮的单齿切削方法分为成形法和展成法两大类。 1.2.1成形法 用成形法加工的大齿轮齿廓与刀具切削刃的形状一样。 渐开线齿廓的曲率和它的基圆大小有关,基圆越大、齿廓曲率就越小,渐开线就直些;当基圆足够大时,渐开线就接近于直线。而齿轮的基圆大小是由模数m、齿数z和压力角α的余弦大小来决定的。模数和压力角一定时,齿数愈多,基圆直径就越大,相应的齿廓曲率越小,也就是齿廓越接近于直线。对于螺旋锥齿轮,传动比也是影响因素之一,当传动比大一些时,大轮的齿廓就更直一些。 小轮齿数(z1)一定时,传动比越大,大轮齿数也就越多,这时大轮的当量圆柱齿轮的基圆直径也越大,其齿廓接近于直线形,采用成形加工比较方便. 当锥齿轮传动比大于2.5时,大轮的节锥角往往在700以上,大轮就可采用成形加工。同时,为了保证其正确啮合,相配小轮的齿廓应加以相应的修正,用展成法加工,这种组合切齿方法叫半滚切法或成形法。 此法生产效率较高,适于大批量生产。 半滚切法用以下三种方法加工: 1.用普通铣刀盘加工,齿廓为直线形,用于被切齿轮节角大于45?的粗切或传动比大于2.5,节角大于70?的大轮的精切,如图1-3。 2.在专用机床上以圆盘拉刀加工,简称拉齿,齿廓是直线形的,粗、精拉可一次完成,适用于传动比大于2.5的大轮。

五轴加工中心与四轴三轴区别 立式加工中心(三轴)最有效的加工面仅为工件的顶面,卧式加工中心借助回转工作台,也只能完成工件的四面加工。目前高档的加工中心正朝着五轴控制的方向发展,工件一次装夹就可完成五面体的加工。如配置上五轴联动的高档数控系统,还可以对复杂的空间曲面进行高精度加工。 立式五轴加工中心 这类加工中心的回转轴有两种方式,一种是工作台回转轴。设置在床身上的工作台可以环绕X轴回转,定义为A轴,A轴一般工作范围+30度至-120度。工作台的中间还设有一个回转台,在图示的位置上环绕Z轴回转,定义为C轴,C轴都是360度回转。这样通过A轴与C轴的组合,固定在工作台上的工件除了底面之外,其余的五个面都可以由立式主轴进行加工。A轴和C轴最小分度值一般为0.001度,这样又可以把工件细分成任意角度,加工出倾斜面、倾斜孔等。A轴和C轴如与XYZ三直线轴实现联动,就可加工出复杂的空间曲面,当然这需要高档的数控系统、伺服系统以及软件的支持。这种设置方式的优点是主轴的结构比较简单,主轴刚性非常好,制造成本比较低。但一般工作台不能设计太大,承重也较小,特别是当A轴回转大于等于90度时,工件切削时会对工作台带来很大的承载力矩。

另一种是依靠立式主轴头的回转(图)。主轴前端是一个回转头,能自行环绕Z 轴360度,成为C轴,回转头上还带可环绕X轴旋转的A轴,一般可达±90度以上,实现上述同样的功能。这种设置方式的优点是主轴加工非常灵活,工作台也可以设计的非常大,客机庞大的机身、巨大的发动机壳都可以在这类加工中心上加工。这种设计还有一大优点:我们在使用球面铣刀加工曲面时,当刀具中心线垂直于加工面时,由于球面铣刀的顶点线速度为零,顶点切出的工件表面质量会很差,采用主轴回转的设计,令主轴相对工件转过一个角度,使球面铣刀避开顶点切削,保证有一定的线速度,可提高表面加工质量。这种结构非常受模具高精度曲面加工的欢迎,这是工作台回转式加工中心难以做到的。为了达到回转的高精度,高档的回转轴还配置了圆光栅尺反馈,分度精度都在几秒以内,当然这类主轴的回转结构比较复杂,制造成本也较高。 主轴回转的立式五轴加工中心 立式加工中心的主轴重力向下,轴承高速空运转的径向受力是均等的,回转特性很好,因此可提高转速,一般高速可达1,2000r/min以上,实用的最高转速已达到4,0000转。主轴系统都配有循环冷却装置,循环冷却油带走高速回转产生的热量,通过制冷器降到合适的温度,再流回主轴系统。X、Y、Z三直线轴也可采用直线光栅尺反馈,双向定位精度在微米级以内。由于快速进给达到40~

基于UG GRIP,本文针对弧齿锥齿轮建模方法进行了深入细致的研究。首先介绍了弧齿锥齿轮建模的总体方案。其次详细说明了大轮的展成法建模原理;对于小轮的造型,基于共轭理论,提出了一种用工具大轮与小轮坯体进行展成布尔运算的实体建模的创新方法,从而得到小轮模型。采用此方法造型弧齿锥齿轮小轮比其它造型方法简便,是弧齿锥齿轮参数化建模和加工的一种实用的新方法。接着以一对齿数为21-35、模数为13的齿轮副为例,详细图解说明了整个建模过程。最终还对建立的模型进行了数控加工试验以验证上述方法的正确性。 1 前言 弧齿锥齿轮是一种节锥齿线为曲线、用来传递在一个平面内的两相交轴之间的定传动比回转运动的齿轮[1]。由于其承载能力大、传动平稳、噪声小、结构紧凑等优点,是航空、造船、汽车、能源、装备、国防等部门产品的关键零件,因此弧齿锥齿轮生产在现代化机械制造业中占有十分重要的地位 [1-3]。 其制造主要使用专用的齿轮加工机床。目前国内使用的齿轮加工机床主要有美国格里森公司生产的No.116铣齿机、No.609拉齿机、No.463磨齿机和国产的Y2280铣齿机等[1]。随着科技的进步、技术的创新,数控化的切齿加工机床纷纷涌现。但是由于机床结构、机床尺寸等因素的制约,每一种机床都有对应的技术规格,如最大加工模数、最大加工锥距、最大加工直径等,因此无法加工一些尺寸超过其技术规格的齿轮副(如大模数的油田、煤矿机械使用的大型弧齿锥齿轮副)。而且弧齿锥齿轮加工中仍然存在着众多问题,如:加工过程烦琐、加工周期长、人力和资金投入大等[4]。 因此如何解决加工专用机床与齿轮副尺寸之间的矛盾以及准确地预报锥齿轮齿形、接触区等问题始终是从事齿轮技术领域学者们致力于研究的内容。基于此,本论文提出了一种适用于通用多轴机床数控加工的格里森弧齿锥齿轮的新的建模与加工方法,并利用UG GRIP编制了相应的锥齿轮建模软件。由于锥齿轮模型在UG软件上建立,其尺寸不受任何限制,实际加工中只要所用的多轴数控加工中心足够大即可,这样完全解决了专用机床尺寸的制约问题。 2 弧齿锥齿轮建模总体方案概述 传统的锥齿轮加工方法分为大轮成形法、滚切法,小轮刀倾法、变性法等[1]。本文基于传统的格里森锥齿轮加工方法,提出的具有创新意义的建模新方法其总体方案路线流程如图1所示。建模主要分成三个步骤:大轮建模、小轮建模、接触区控制调整。从图中可看出,具体的过程为:先用双面刀盘展成大轮坯体得到大轮模型,但此时得到的大轮齿面不光滑,由一些小碎面

目录 一、实验目的 (2) 二、实验原理 (2) 三、实验设备 (3) 四、实验步骤 (3) 1、认识MAHO MC50卧式加工中心 (3) 2、熟悉夹具 (4) 3、设计图案 (4) 4、NC代码生成 (7) 5、加工成果图 (8) 五、实验心得 (9)

一、实验目的 (1)通过实验的实际加工,以达到进一步掌握数控加工的基本原理和数控编程的基础知识。 (2)学习并掌握Mastercam软件的基本建模方法、刀具设置及路径仿真功能,能根据所学的数控编程知识对Mastercam软件后处理所生成的NC代码进行必要的修改,以更好地满足数控机床的实际加工生产。 (3)学习并掌握数控机床组合夹具的使用及刀具的装夹。 (4)熟练掌握数控机床的操作方法,包括程序的输入、工件坐标系的建立、自动对刀等操作,了解MAHO MC50加工中心的组成、功能与基本操作等知识。 (5)练习操作MAHO MC50加工中心,并导入Mastercam生成的NC代码加工程序,加工复杂零件。 二、实验原理 本实验的操作平台为四轴卧式数控加工中心。数控加工中心是由机械设备与数控系统组成的适用于加工复杂零件的高效率自动化机床。 本实验通过数控机床的控制系统控制加工中心刀具加工出零件要求的尺寸。MAHO MC50是四轴联动卧式加工中心,可以在X轴、Y轴、Z轴和B轴四轴方向上运动,可以满足本实验中复杂曲线的加工。 实验中使用Mastercam X6软件建模、设计刀具路径及仿真,最后生成可执行的NC程序代码,经必要修改后输入数控系统。由于加工平台的输入装置出现故障,只能采用手动程序输入方式。因此本实验要求所建立模型在不过于复杂的条件下尽可能的实现多种加工方式。 因此它的综合加工能力较强,工件一次装夹好后能完成较多的加工内容,加工精度较高,就中等加工难度的批量工件,其效率是普通设备的5~10倍,特别是它能完成许多普通设备不能完成的加工,对形状较复杂,精度要求高的单件加工或中小批量多品种生产更为适用。

加工中心操作工(四轴应用技术)赛项 技术文件 1.赛项技术描述 1.1.技能说明 铣类加工中心是当代数控机械加工中的主要装备,亦是智能制造的核心设备之一,其在装备制造、航空、航天、兵器、船舶、工程机械、电子电器等制造领域,均不可或缺。本赛项选取四轴加工中心的操作技能比赛为主体,重点考核内容如下: ·读识图能力,及对机械产品整体的理解。 ·产品的简单工艺和零部件的铣加工工艺(2、3、4轴加工、工件装夹、刀具应用、冷却方法等)。 ·零部件的三维建模和工艺模型处理。 ·零部件的手工编程与CAM编程、刀具应用技术。 ·加工实操。 ·零部件测量、检验。 ·简单装配。 ·操作规范及劳动安全。 1.2. 能力要求与考核范围 本赛项是对四轴加工中心应用技能的展示与评估。除现场考核的实践操作方面的能力外,由于现场设备的限制,针对加工中心操作工应用技术其它方面考核,通过理论比赛完成。 1.1.1.理论知识要求及范围

具备以下理论知识: ·机械图纸的读识图能力。 ·多轴加工知识。 ·数控机床知识(含加工中心维护保养知识)。 ·智能制造先进理念、实现手段、技术发展方向及应用 ·材料和工艺等知识。 ·切削刀具知识。 ·CAD/CAM知识。 ·安全生产与环境保护知识。 ·职业道德与质量管理知识。 理论比赛参考书: ·《数控系统使用说明书》(各控制系统厂家) ·《数控机床编程与操作》(各控制系统厂家) ·《金属切削原理与刀具》机械工业出版社 ·《数控综合加工技术案例·分析·点评》机械工业出版社 1.1. 2.实操 技术标准:参照国家职业资格三级要求,结合国内企业应用水平适当增加了考核难度。试件四轴加工要素明显,不仅有多轴定位加工,还有三轴、四轴联动加工。试件借鉴了企业产品特征,为组合体部件,可实现设定功能,观赏性强。试件加工要素包括:平面、孔系、槽型、圆弧、螺纹和特型加工等要素。试件加工含单件及组合件(配合件)加工。尺寸和位置精度不高于IT6级,表面粗糙度不超

弧齿锥齿轮的接触区修正 在齿轮的实际加工过程中,对于调整卡给出的调整数据,很少会一次性使接触区到位。一般来说,由于影响切齿的因素很多,如果第一次切齿后,在检验机上滚检,接触区如果能够成片状出现在齿面上,那就说明调整卡的数据已经比较精确了,但这时还不能满足使用要求,必须对齿面接触区进行修正。接触区修正是弧齿锥齿轮加工过程中及其重要的一环,关系到切齿的效率和质量。对于修正过程,个人经验固然很重要,但实践经验必须遵循理论,对不良接触区作出正确的判断,从量上适当修正机床调整参数值,才能快速的调试出良好的接触区。正常的接触区在轻负荷下集中在齿面中部偏小端处,重载下接触区基本布满整个齿面,但不会发生边缘接触,如图5-1所示。

(a)轻载下的接触区(b)全载下的接触区 图5-1 理想的齿面接触区 接触区的位置、大小、形状出现不良状况,分别与齿面方程在计算点处的泰勒展开式中的一阶、二阶、三阶等展开式有关[2]。我们可以通过一阶、二阶、三阶修正,可以解决以下各种误差的修正: 一阶修正主要解决“压力角、螺旋角误差”的修正,即修正: 1.沿齿高方向的“齿顶接触、齿高接触” 的不良位置。 2.沿齿长方向的“小端、大端、交叉接触”的不良位置。 二阶修正主要解决“齿长曲率、齿高曲率、对角接触误差”的修正,即修正: 1.沿齿高方向的“过宽接触、过窄接触” 的不良位置。 2.沿齿长方向的“过长接触、过短接触” 的不良位置。 3.沿对角方向的“内对角接触、外对角接触”的不良位置。

三阶修正主要解决“菱形接触、鱼尾形接触”的修正。菱形接触是指齿顶处短而齿根处长或者齿顶处长而齿根处短的接触区,鱼尾形接触是指一端长而窄而另一端短而宽的接触区。菱形接触是由于齿高方向法曲率的变化不协调而造成的,鱼尾形接触则是由于齿长方向法曲率的变化不协调而引起的。弧齿锥齿轮的接触区修正,往往都属于一阶修正和二阶修正的内容,一般不需要进行三阶修正。因此,本文对三阶修正的内容不再叙述。 滚动检验机是铣齿加工的配套设备,一般来说,接触区的全部修正通常在小轮上进行,因为小轮齿数少,切齿时间少。在滚检机上,通过上下、前后移动大轮来调整接触区在齿面上的位置,当接触区调整到合适的位置时,参照此时大轮的移动量来确定铣齿机上相应的修正量。

2007年全国职业培训编号:455优秀教研成果评选活动参评论文 五轴联动加工中心后置处理的编写与验证

五轴联动加工中心后置处理的编写与验证 摘要:本文针对瑞士MIKRON UCP710工作台双摆动式五轴联动加工中心机床的运动原理,以及Heidenhain iTNC430控制系统的特点,阐述运用UG软件中后处理工具——UG POSTBUID 3.4.1,定制适合ucp 710五轴后处理的开发思路,并且通过VERICUT模拟软件进行模拟验证成功。目前成功开发出来的五轴后处理已在本校实训中心MIKRON UCP710五轴机床中得以全面应用,顺利地完成了各种3~5轴的零件加工。 关键词:五轴加工中心 UG Postbuld VERICUT 1、任务的来源 2001年冬,本中心购置了一台由瑞士MIKRON品牌的五轴联动加工中心,型号为——UCP710。如图1所示,此机床为工作台双摆动结构,(俗称:Table—Table双摆台)。通过X/Y/Z三个线性轴、定轴A轴的摆动和转动轴C轴的转动实现五轴联动加工。该机床的控制系统是德国的Heidenhai iTNC 430。目前,后置处理文件是计算机辅助制造软件中CAM与机床控制系统之间沟通的桥梁,是实现多轴加工的关键之一。同时本中心现配有CAD/CAM软件——UG,为了让UCP710早日投入到教学与生产加工,我们必须解决后置处理的问题。 现在国内多轴机床后置处理程序的开发已慢慢开始发展,但很多的资源还要通过国外进行技术支持。即使客户选购能够实现多轴加工编程的软件,但还要额外支付昂贵的后置开发费用才能实现软件与机床的“通讯”。开发通用的编写后置处理工具软件,可以有效地保证NC程序正确性,提高编程人员的后置处理技术以及效率,还可以把零件加工信息(如图号、工序号、刀具规格、程序加工时间等参数)嵌入NC程序中,提高加工的安全性,增加程序的可读性,减少操作人员的人为加工误差。 2、UCP710 post开发的过程 目前,常用的后置处理方法主要有以下两种: 第一种,利用CAD/CAM软件的通用后置处理模块,定义数控机床的运动方式,通过选取CAD/CAM软件提供的机床标准控制系统,定义某一类型或某台数控机床的后置处理。如PowerMILL的PM—post模块,UG的UG POSTBULD模块; 第二种,利用VC++计算机语言,按数控机床的运动方式和控制系统的编程规范,归纳出计算空间点坐标的数学公式,通过编制专用的后置处理程序并生成可执行文件,定义数控机床的后置处理。 在这我们只对第一种方法进行讨论。 首先在做后置前要熟悉机床参数。 1)Mikron UCP710的机床技术参数: X axis 710mm