1 导套零件的加工 导套零件的加工工序的分析、装夹和编制加工程序如下: 1. 分析加工图纸和工艺文件 零件“导套”图形比较简单,尺寸的公差较大,没有位置要求,孔的表面粗糙度为3.2,零件如图1所示。 图1 导套零件图 2. 加工路线和装夹方法的确定 由编制的零件工艺文件(如下页图2)中可见,第2、3、4、5、7、8、9工序由数控车完成,并注意尺寸的一致性。 在车削时,利用三爪卡盘夹零件一端,先车Φ60端面① ,钻Ф35中心孔② ,再粗车Φ60和Φ70外轮廓③ ,再粗车内孔Φ40④ ,粗车部分留一定余量(0.5mm )给精加工,有倒角的地方系统会沿着绘制的轮廓自动完成,不必单独给出加工方法,然后精车Φ60和Φ70外轮廓⑤ 及精车孔Φ40⑥ ,最后后用切刀切断零件⑦ ,保证总长174。

图2 导套机加工艺过程卡片 3. 编制加工程序 (1)绘图:绘制车削加工零件导套轮廓图形,因为车削多为回转体加工,所以造型只需半视的二维图就可以了,注意将坐标原点选在零件的端面中心,用直线命令开始绘制零件轮廓。 单击直线按钮,在左边菜单中选择绘图方式,以坐标原点为起点绘制,如图3所示, 然后修改长度值并结合曲线编辑绘制接下来的轮廓,绘图过程就不再重述了,如图4所示,

图4 轮廓示意图 接下来绘制毛坯,毛坯内外尺寸分别以Φ35,Φ75绘制,端面毛坯左右分别偏移5,2这个尺寸来绘制,如图5所示, 图5 毛坯示意图 为区分和方便拾取轮廓及毛坯,注意在图5中有10处是断点,如图6所示 图6 断点示意图 至此,导套零件在本软件中的造型就完成了,下面进入加工部分。

训练题目:复合零件的加工一、图样与技术要求

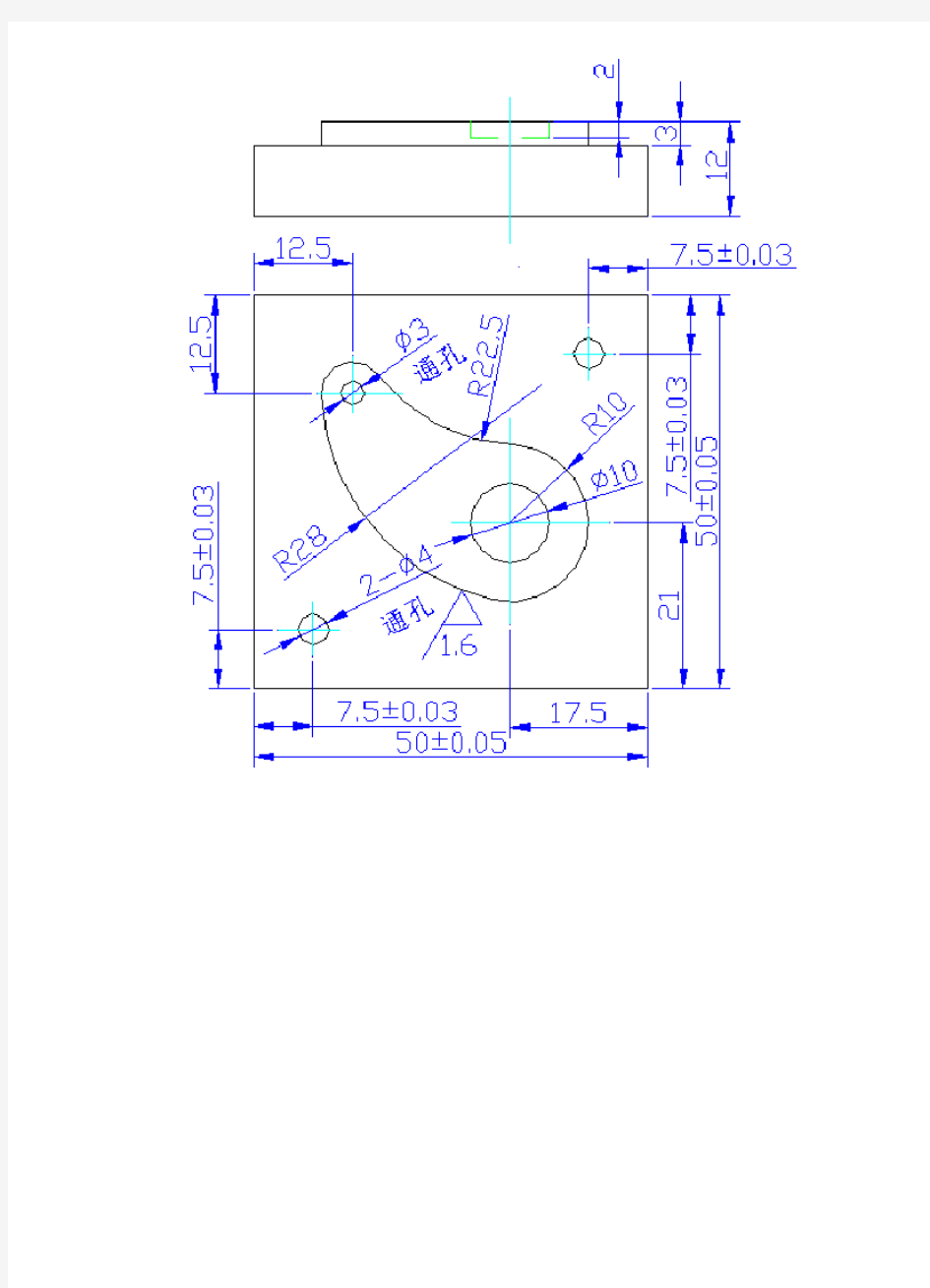

零件立体图 零件图训练要点: 1.能够编制平面铣削程序 2.能够编制含直线插补、圆弧插补二维轮廓的加工程序 3.能够宏程序编制椭圆程序 二、工艺规程设计 1. 刀具及切削参数选择 选择合理的刀具加工参数,对于金属切削加工能取到事半功倍的效果。根据加工对象的材质,刀具的材质和规格,从金属切削参数书籍中查找刀具线速度、单刃切削量,确定选用刀具的转速、进给速度,参考切削参数如表1-1: 表1-1 2.工艺规程安排如下:(工艺路线) 从图纸分析,零件加工第一次装夹,夹持75mm 的外形加工72 0 -0.04x72 0 -0.04mm 方,深10+0.04 0 mm 椭圆与圆相接的外轮廓,深8+0.04 0mm 的两个小突台,深9+0.04 0mm ?20+0.04 0mm 的圆槽,深5+0.04 0mm 的三个扇形内轮廓和?12+0.04 0 mm 的通孔。 零件加工第二次装夹,夹持72mm 的外形加工薄壁轮廓外侧深5+0.04 0 mm ,薄壁轮廓内侧8+0.04 0mm ,?60 0 -0.04mm 的外圆深9+0.04 0mm ,深12+0.04 0mm60 0 -0.04x60 0 -0.04mm 方和薄壁轮廓内侧深10+0.04 0mm 的槽,及2-?12深10+0.04 0 mm 的两个圆槽。 表1-2 零件加工工艺卡 刀具 切削速度v (mm/min ) 每刃进给量f (mm/刃) 主轴转 速S (r/min ) 进给速 度F (mm/min ) 备注 ? 12mm 立铣 刀 60 0.05 1600 200 粗加工 ?8mm 立铣刀 30 0.05 1200 240 粗加工 60 0.05 2400 300 精加工

数控车床加工件零件图 及编程程序 公司内部编号:(GOOD-TMMT-MMUT-UUPTY-UUYY-DTTI-

加工件1: 根据下图零件,按GSK-980T数控系统要求编制加工程序。刀具装夹位置:粗、精车用1号外圆车刀,切断用4号切断刀。 编程参考 1 O 1001 ;说明: N10G50 X50 Z100 ;以换刀点定位工件坐标系 N20M3 S560 ;启动主轴 N30T0101 ;换1号刀 N40G0 X25 Z2 ;快速移动到加工出发点 N50G71 U0.8 R0.5 ;执行外圆粗加工循环 N60G71 P70 Q140 U0.5 W0.2 F100 ;留余量X0.5 Z0.2,进给量100 mm/min N70G0 X0 ;轮廓加工起始行 N80G1 Z0 F30 ;精加工进给量30 N90G3 X10 Z-5 R5 ; N100G1 Z-15 ; N110X18 W-10 ; N120W-7 ; N130X21 ; N140X23 Z-33 ; N150Z-45 ;轮廓加工结束行 N160G70 P70 Q140 ;执行精加工循环 N170G0 X50 Z100 ;回换刀点 N180T0404 ;换4号切断刀 N190G0 X27 Z-40.1 ;定位切断起点,留0.1mm余量N200G1 X12 F15 ; N210G0 X25 ; N220Z-40 ; N230G1 X0 F10 ;切断,进给量10mm/min N240G0 X50 ; N250Z100 M5 ;回换刀点,停主轴 N260T0100 ;换回基准刀 N270M30 ;结束程序 %

加工件1: 根据下图零件,按GSK-980T数控系统要求编制加工程序。刀具装夹位置:粗、精车用1号外圆车刀,切断用4号切断刀。 材料:4)2 5 X 5 Oitirti 铝合金棒料I X 45。 换刀*.(50,100)

编程参考1 O 1001 ;说明: N10 G50 X50 Z100 ;以换刀点定位工件坐标系 N20 M3 S560 ;启动主轴 N30 T0101 ;换1 号刀 N40 G0 X25 Z2 ;快速移动到加工出发点 N50 G71 U0.8 R0.5 ;执行外圆粗加工循环 N60 G71 P70 Q140 U0 .5 W0.2 F100 ;留余量X0.5 Z0.2,进给量100 mm/min N70 G0 X0 ;轮廓加工起始行 N80 G1 Z0 F30 ;精加工进给量30 N90 G3 X10 Z-5 R5 ; N100 G1 Z-15 ; N110 X18 W-10 ; N120 W-7 ; N130 X21 ; N140 X23 Z-33 ; N150 Z-45 ;轮廓加工结束行 N160 G70 P70 Q140 ;执行精加工循环 N170 G0 X50 Z100 ;回换刀点 N180 T0404 ;换4 号切断刀 N190 G0 X27 Z-40 .1 ;定位切断起点,留0.1mm 余量 N200 G1 X12 F15 ; N210 G0 X25 ; N220 Z-40 ; N230 G1 X0 F10 ;切断,进给量10mm/min N240 G0 X50 ; N250 Z100 M5 ;回换刀点,停主轴 N260 T0100 ;换回基准刀 N270 M30 ;结束程序 %

数控车床加工件零件图及 编程程序 Prepared on 22 November 2020

加工件1: 根据下图零件,按GSK-980T数控系统要求编制加工程序。刀具装夹位置:粗、精车用1号外圆车刀,切断用4号切断刀。

编程参考 1 O 1001 ;说明: N10 G50 X50 Z100 ;以换刀点定位工件坐标系 N20 M3 S560 ;启动主轴 N30 T0101 ;换1号刀 N40 G0 X25 Z2 ;快速移动到加工出发点 N50 G71 ;执行外圆粗加工循环 N60 G71 P70 Q140 W0.2 F100 ;留余量,进给量100 mm/min N70 G0 X0 ;轮廓加工起始行 N80 G1 Z0 F30 ;精加工进给量30 N90 G3 X10 Z-5 R5 ; N100 G1 Z-15 ; N110 X18 W-10 ; N120 W-7 ; N130 X21 ; N140 X23 Z-33 ; N150 Z-45 ;轮廓加工结束行 N160 G70 P70 Q140 ;执行精加工循环 N170 G0 X50 Z100 ;回换刀点 N180 T0404 ;换4号切断刀 N190 G0 X27 ;定位切断起点,留0.1mm余量N200 G1 X12 F15 ; N210 G0 X25 ; N220 Z-40 ; N230 G1 X0 F10 ;切断,进给量10mm/min N240 G0 X50 ; N250 Z100 M5 ;回换刀点,停主轴 N260 T0100 ;换回基准刀 N270 M30 ;结束程序 %

加工件2: 下图为待加工零件,材料:φ25铝合金棒料;粗、精车用1号外圆车刀,切断用4号切断刀;换刀点定在X50,Z100,请根据GSK-980T系统要求编制加工程序。

轴类零件的数控加工工艺分析与编制 班级 姓名 学号 综合成绩 项目一轴类零件的数控加工工艺分析与编制 零件图

项目一轴类零件的数控加工工艺分析与编制零件图 任务一、零件图纸的工艺分析 该零件由圆柱、槽、螺纹等表面形成 设计基准径向以轴线为基准,轴向以工件右端面为基准。 未注倒角C1 表面粗糙度为Ra3.2,Ra1.6 工件材料为45钢 任务二、工艺路线的拟定 1、表面加工的方法 粗车---精车 粗车1.5 精车0.5 精度等级 IT7,IT8 表面粗糙度 3.2,1.6 2、毛坯尺寸 ?15mm*145mm 3、工序划分

任务三、机床的选择 零件毛坯尺寸:?35mm*145mm 零件最高精度:IT7,IT8 刀具类型:外圆车刀、螺纹刀 机床:CK6141 机床参数 主电机功率:4000(kw) 刀具数量:4 最大加工长度:1000(mm) 最大加工直径:58(mm) 最大回转直径:224(mm) 精度级:IT6~IT8 卡盘:三爪卡盘 任务四、装夹方案及夹具的选择 通过对刀的方式找基准 径向基准为轴线 轴向基准为工件两端面 夹具为三爪卡盘 任务五、刀具的选择 工件材料:45钢 刀具材料:硬质合金(刀片) P类:精JC215V(黛杰) 粗JC450V 适用加工结构钢、工具钢、耐热钢、铸钢可锻造钢,是钢材连续切削加工首选刀具材料 任务六、刀片规格 外圆车刀 CNMG080404 切槽刀 N123H2-03 50-0004-GF 螺纹刀 R166.0G-16MM01-150 任务五、刀具的选择 工件材料:45钢 刀具材料:硬质合金(刀片) P类:精JC215V(黛杰) 粗JC450V

数控加工中心高级试题 A答案 The manuscript was revised on the evening of 2021

数控加工中心理论知识(A) 注意事项 1.请在试卷的标封处填写您的工作单位、姓名和准考证号 2.请仔细阅读题目,按要求答题;保持卷面整洁,不要在标封区内填写无关内容 3.考试时间为100分钟 一、单项选择题(请将正确答案的字母代号填在题后的括号中,每题1分,共20分, 多选错选不得分。) 1. 使用快速定位指令G00时,刀具整个轨迹不一定是直线,所以,要防止( C )。 A、定位不准现象 B、停车困难现象 C、刀具和工件或夹具干涉 D、过冲现象 2. 刀具角度中,对切削温度影响显着的是( D )。 A、刃倾角 B、后角 C、主偏角 D、前角 3. FANUC系统中,程序段G51X0Y0P1000中,P指令是( B )。 A、子程序号 B、缩放比例 C、暂停时间 D、循环参数 4. 加工中心与数控铣床和数控镗的主要区别是:( B )。 A、是否有自动排屑装置 B、是否有刀库和换刀机构 C、是否有自动冷却装置 D、是否具有三轴联动功能 5. 切削脆性金属材料时,在刀具前角较小、切削厚度较大时,容易产生( A )。 A、崩碎切屑 B、带状切屑 C、节状切屑 D、粒状切屑 6. 现代数控系统中的子程序( C )嵌套。 A、不能 B、可以无限层 C、可以有限层 D、只能有二层 7. 用螺纹千分尺可以测量外螺纹的( C )。

A、螺距 B、小径 C、中径 D、大经 8. 数控机床的操作中,在运行已调好的程序时,通常采用( B )。 A、JOG(点动)模式 B、AUTO模式 C、MDI模式 D、单段运行模式 9. 在数控铣床上,加工变斜角零件一般应选用( A )。 A、鼓形铣刀 B、模具铣刀 C、球头铣刀 D、键槽铣刀 10. 测量反馈装置的作用是( A )。 A、提高机床的定位精度、加工精度 B、提高机床的灵活性 C、提高机床的安全性 D、提高机床的使用寿命 11.机床验收检验自动换刀性能时,可通过手动和( D )指令自动运行。 A、 M00 B、 MO3 C、 M04 D、 M06 12.镗削精度高的孔时,粗镗后,在工件上的切削热达到( A )后再进行精镗。 A、热平衡 B、热变形 C、热膨胀 D、热伸长 13.数控机床的滚珠丝杠的预紧力不够、导轨副过紧或松动等将导致丝杠反向间隙( D )。 A、不好判断 B、减小 C、不变 D、增大 14.刀具半径补偿指令在返回零点状态是( A )。 A、模态保持 B、暂时抹消 C、抹消 D、初始状态 15.柔性制造系统的字母缩写实( B )。 A、FMM B、FMS C、FMC D、DNC 16.数控机床的故障对策应该为( B ) A、立即切断机床电源 B、应保持故障现场 C、排除软故障 D、排除硬故障 17.实际应用的旋转变压器是( A )旋转变压器。 A、正余弦 B、正余切 C、反正余切 D、反正余弦 18.( D )是步进电机的使用特性。 A)额定转速 B)额定转矩 C)最高转速 D)步距误差 19.下列形位公差符号中( A )表示对称度位置公差。 20.程序段M98P45555中,4是( D ) 45° C、逆时针旋转45° D、循环次数 二、判断题 (将判断结果填入括号中。正确的填“√”,错误的填“×”。每 小题2分,共20分) 1. 在立式铣床上加工曲线时,立铣刀的直径应小于工件的最小凹圆弧直径。(√) 2. 固定循环中R参考平面是刀具下刀时自快进转为工进的高度平面。(√) 3. 使用工件坐标系(G54~G59)时,就不能再用坐标系设定指令(G92)。(×)

摘要 在车床上,利用工件的旋转运动和刀具的直线运动或曲线运动来改变毛坯的形状和尺寸,把它加工成符合图纸的要求。 车削加工是在车床上利用工件相对于刀具旋转对工件进行切削加工的方法。车削加工的切削能主要由工件而不是刀具提供。车削是最基本、最常见的切削加工方法,在生产中占有十分重要的地位。车削适于加工回转表面,大部分具有回转表面的工件都可以用车削方法加工,如内外圆柱面、内外圆锥面、端面、沟槽、螺纹和回转成形面等,所用刀具主要是车刀。 在各类金属切削机床中,车床是应用最广泛的一类,约占机床总数的50%。车床既可用车刀对工件进行车削加工,又可用钻头、铰刀、丝锥和滚花刀进行钻孔、铰孔、攻螺纹和滚花等操作。按工艺特点、布局形式和结构特性等的不同,车床可以分为卧式车床、落地车床、立式车床、转塔车床以及仿形车床等,其中大部分为卧式车床。 数控车削加工是现代制造技术的典型代表,在制造业的各个领域如航天、汽车、模具、精密机械、家用电器等各个行业有着日益广泛的应用,已成为这些行业不可或缺的加工手段。 为了子数控机床上加工出合格的零件,首先需根据零件图纸的精度和计算要求等,分析确定零件的工艺过程、工艺参数等内容,用规定的数控编程代码和格式编制出合适的数控加工程序。编程必须注意具体的数控系统或机床,应该严格按机床编程手册中的规定进行程序编制。但从数控加工内容的本质上讲,各数控系统的各项指令都是应实际加工工艺要求而设定的。 由于本人才疏学浅,缺乏知识和经验,在设计过程中难免出现不当之处,望各位给予指正并提出宝贵意见。 关键词: 车削加工刀具零件的工艺过程工艺参数程序编制

目录 一、数控机床简介 (2) 二、数控激光的概念 (3) 三、数控机床的特点 (3) 四、数控车削加工 (4) 五、数控车床加工程序编制 (5) 六、数控车床的组成和基本原理 (5) 七、数控车床安全操作规 (6) 八、数控车床坐标的确定 (6) 九、运动方向的规定 (7) 十、轴类零件的编程与加工 (7) 十一、简单套类零件的编程与加工 (13) 十二、简单的盘类零件的编程与加工 (18) 结束语 (25) 参考文献 (25)

数控车床加工件零件图及编程程序 加工件1: 根据下图零件,按GSK-980T数控系统要求编制加工程序。刀具装夹位置:粗、精车用1号外圆车刀,切断用4号切断刀。 编程参考 1 O 1001 ; 说明: G50 X50 Z100 ; 以换刀点定位工件坐标系 N10 M3 S560 ; 启动主轴 N20 T0101 ; 换1号刀 N30 G0 X25 Z2 ; 快速移动到加工出发点 N40 G71 U0.8 R0.5 ; 执行外圆粗加工 循环 N50 G71 P70 Q140 U0.5 W0.2 F100 ;留余量X0 .5 Z0.2,进给量100 mm/min N60 G0 X0 ; 轮廓加工起始行 N70

【精品文档】 G1 Z0 F30 ; 精加工进给量30 N80 G3 X10 Z-5 R5 ; N90 G1 Z-15 ; N100 X18 W-10 ; N110 W-7 ; N120 X21 ; N130 X23 Z-33 ; N140 Z-45 ; 轮廓加工结束行 N150 G70 P70 Q140 ; 执行精加工循环 N160 G0 X50 Z100 ; 回换刀点 N170 T0404 ; 换4号切断刀 N180 G0 X27 Z-40.1 ; 定位切断起点,留0.1mm余量 N190 G1 X12 F15 ; N200 G0 X25 ; N210 Z-40 ; N220 G1 X0 F10 ; 切断,进给量10mm/min N230 G0 X50 ; N240 Z100 M5 ; 回换刀点,停主轴 N250 换回基准刀 T0100 ;N260 M30 ; 结束程序 N270 % 加工件2: 下图为待加工零件,材料:φ25铝合金棒料;粗、精车用1号外圆车刀,切断用4 号切断刀;换刀点定在X50,Z100,请根据GSK-980T系统要求编制加工程序。 2

加工件1: 根据下图零件,按GSK-980T数控系统要求编制加工程序。刀具装夹位置:粗、 精车用1号外圆车刀,切断用4号切断刀。 材料: 换刀点(50,100)

编程参考1 O 1001 ? 说明: N10 以换刀点定位工件坐标系G50 X50 Z100 ; N20 启动主轴 M3 S560 ; N30 换 1 号刀 T0101 ; N40 快速移动到加工出发点G0 X25 Z2 ; N50 执行外圆粗加工循环 G71 ; N60 G71 P70 Q140 W0.2 F100 ;留余量,进给量100 mm/min N70 轮廓加工起始行 G0 X0 ; N80 精加工进给量30 G1 Z0 F30 ; N90 G3 X10 Z-5 R5 ; N100 G1 Z-15 ; N110 X18 W-10 ; N120 W-7 ; N130 X21 ; N140 X23 Z-33 ; N150 轮廓加工结束行 Z-45 ; N160 执行精加工循环 G70 P70 Q140 ; N170 回换刀点 G0 X50 Z100 ; N180 换 4 号切断刀 T0404 ; N190 G0 X27 ;定位切断起点,留0.1mm 余量

N200 G1 X12 F15 ; N210 G0 X25 ; N220 Z-40 ; N230 G1 X0 F10 ; N240 G0 X50 ; N250 Z100 M5 ; N260 T0100 ; N270 M30 ; % 切断,进给量10mm/min 回换刀点,停主轴 换回基准刀 结束程序 加工件2:

下图为待加工零件,材料:? 25铝合金棒料;粗、精车用1号外圆车刀,切断用4号切断刀;换刀点定在X50,Z100,请根据GSK-980T系统要求编制加工程序

数控车床加工轴套零件毕业论文 目录 摘要................................................................. (2) 一、绪 论……....................................................... (5) 二、毕业设计任 务 ........................................................... (6) 三、二维 图……......................................................... (7) 四、三维 图……......................................................... (8) 五、零件的工艺分

析……......................................................... (11) 六、选择设 备……......................................................... (13) 七、切削用量的确 定……......................................................... (15) 八、刀具选 择……......................................................... (17) 九、数控加工工艺 卡……......................................................... (22) 十、零件粗精加工手工编 程 (24) 十一、刀具轨迹路径……......................................................... (29)