?62? 产品开发与设计 机械 2010年第10期 总第37卷

———————————————

收稿日期:2010-04-01

弯销内侧抽芯注塑模的设计

李细章,李文晋

(湖南城建职业技术学院,湖南 湘潭 411103)

摘要:研究了成型塑料侧盖内壁同侧二个35×10×5 mm 矩形凹槽的矩形型芯可能采用的二种常用内侧抽芯模具结构方案,分析了它们的结构特点、工作原理和优缺点,创新设计了由二个弯销与斜楔滑块式二次推出机构联合实现内侧抽芯的注塑模具结构,论述了模具主要零件凸、凹模的结构设计,弯销的结构设计及强度计算;模具开模后,一次推出实现弯销内侧抽芯,二次推出时将塑件从凸模上推落。 关键词:内侧凹槽;弯销内抽芯;二次推出

中图分类号:TQ330.4+1 文献标识码:A 文章编号:1006-0316 (2010) 10-0062-03

需大批量注射成型的塑料侧盖结构如图1所

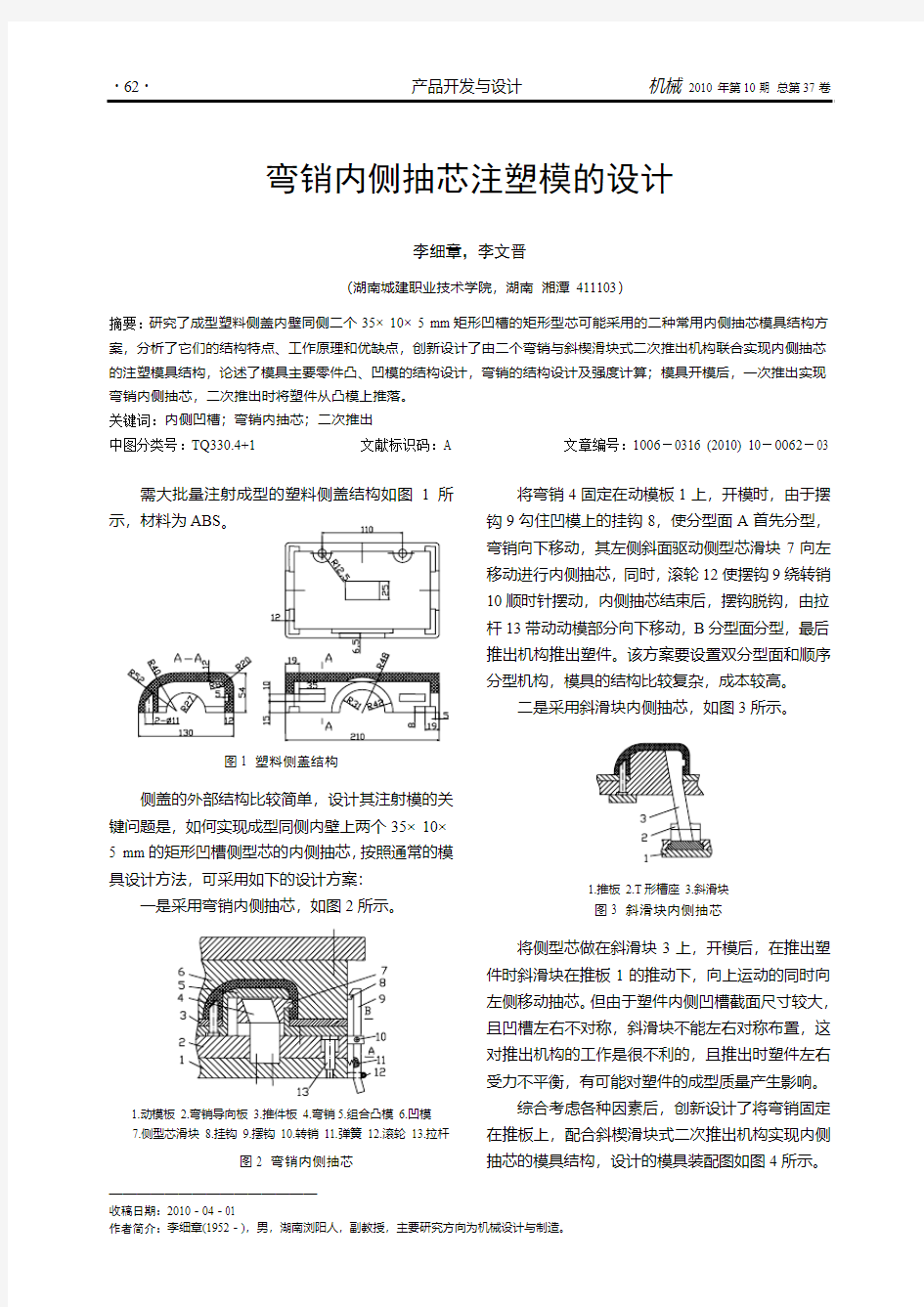

1.动模板

2.弯销导向板

3.推件板

4.弯销

5.组合凸模

6.凹模

7.侧型芯滑块

8.挂钩

9.摆钩 10.转销 11.弹簧 12.滚轮 13.拉杆

图2 弯销内侧抽芯

将弯销4固定在动模板1上,开模时,由于摆A 首先分型,7向左使摆钩9绕转销

3所示。

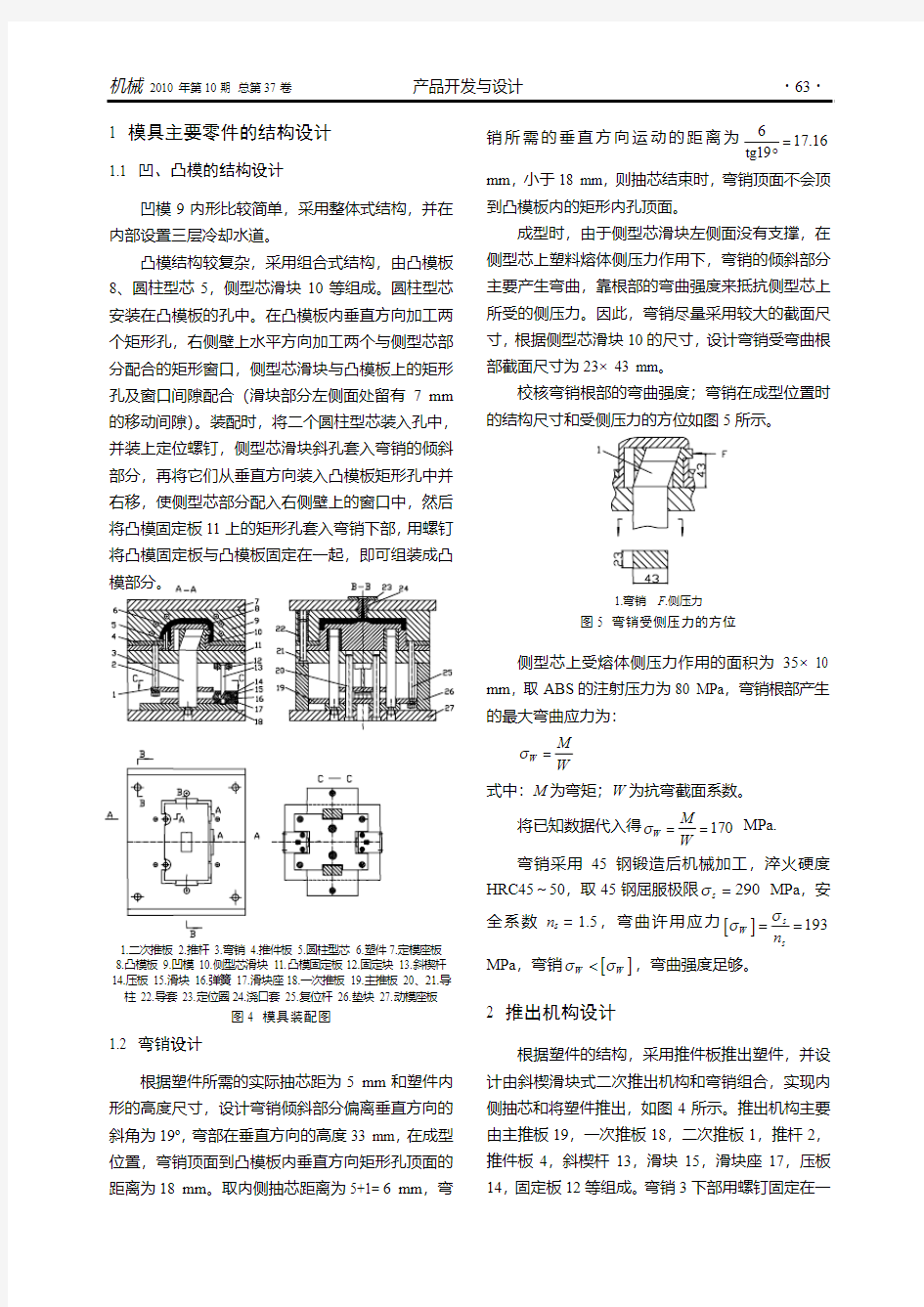

在推板上,配合斜楔滑块式二次推出机构实现内侧抽芯的模具结构,设计的模具装配图如图4所示。

机械 2010年第10期 总第37卷 产品开发与设计 ?63?

1 模具主要零件的结构设计

1.1 凹、凸模的结构设计

凹模9内形比较简单,采用整体式结构,并在内部设置三层冷却水道。

凸模结构较复杂,采用组合式结构,由凸模板8、圆柱型芯5,侧型芯滑块10等组成。圆柱型芯安装在凸模板的孔中。在凸模板内垂直方向加工两个矩形孔,右侧壁上水平方向加工两个与侧型芯部分配合的矩形窗口,侧型芯滑块与凸模板上的矩形孔及窗口间隙配合(滑块部分左侧面处留有7 mm 的移动间隙)。装配时,将二个圆柱型芯装入孔中,

1.二次推板

2.推杆

3.弯销

4.推件板

5.圆柱型芯

6.塑件

7.定模座板

8.凸模板

9.凹模 10.侧型芯滑块 11.凸模固定板12.固定块 13.斜楔杆 14.压板 15.滑块 16.弹簧 17.滑块座18.一次推板 19.主推板 20、21.导柱 22.导套 23.定位圈24.浇口套 25.复位杆 26.垫块 27.动模座板

图4 模具装配图

1.2 弯销设计

根据塑件所需的实际抽芯距为5 mm 和塑件内形的高度尺寸,设计弯销倾斜部分偏离垂直方向的斜角为19o,弯部在垂直方向的高度33 mm ,在成型位置,弯销顶面到凸模板内垂直方向矩形孔顶面的距离为18 mm 。取内侧抽芯距离为5+1=6 mm ,弯

销所需的垂直方向运动的距离为

6

17.16tg19=°

mm ,小于18 mm ,则抽芯结束时,弯销顶面不会顶到凸模板内的矩形内孔顶面。

成型时,由于侧型芯滑块左侧面没有支撑,在侧型芯上塑料熔体侧压力作用下,弯销的倾斜部分主要产生弯曲,靠根部的弯曲强度来抵抗侧型芯上所受的侧压力。因此,弯销尽量采用较大的截面尺寸,根据侧型芯滑块10的尺寸,设计弯销受弯曲根部截面尺寸为23×43 mm 。

校核弯销根部的弯曲强度;弯销在成型位置时的结构尺寸和受侧压力的方位如图5所示。

35×10

MPa.

290 MPa ,安]193s W s n σ==

MPa ,弯销[]W W σσ<,弯曲强度足够。

2 推出机构设计

根据塑件的结构,采用推件板推出塑件,并设计由斜楔滑块式二次推出机构和弯销组合,实现内侧抽芯和将塑件推出,如图4所示。推出机构主要由主推板19,一次推板18,二次推板1,推杆2,推件板4,斜楔杆13,滑块15,滑块座17,压板14,固定板12等组成。弯销3下部用螺钉固定在一

?64? 产品开发与设计 机械2010年第10期 总第37卷

次推板上,滑块座和压板用二个螺钉固定在一次推板上,滑块间隙配合在滑块座的矩形孔中。一次推板通过滑块实现与主推板的连接与脱开,主推板由开模时注塑机的顶柱推动。斜楔杆上部用固定板和螺钉固定在凸模固定板11上。

3 模具工作原理

模具经注射、保压、冷却后开模,塑件及浇注系统凝料首先脱出凹模9,随后,注塑机顶柱与主推板19接触,随着动模部分继续开模,主推板通过左、右两组滑块和滑块座、压板及其固定螺钉使一次推板18和弯销3相对于动模部分向上移动,弯销左侧斜面使侧型芯滑块向左移动实现内侧抽芯,当弯销移动7.5 mm后,斜楔杆13的斜面与滑块15的内斜面接触,并使侧型芯滑块10逐渐向左移动,当弯销向上移动的距离达到17.16 mm时,侧型芯滑块已左移6 mm,侧抽芯动作完成,此时,斜楔杆斜面刚好使滑块脱离与主推板的接触,斜楔杆下部也刚好顶住一次推板,使一次推板及弯销等随动模部分一起向下移动;一次侧抽芯动作完成后,主推板与二次推板1接触,通过推杆2和推件板4将塑件从凸模上推出。合模过程是,动模部分上行,推件板和固定在主推板上的两根复位杆25使二次推出机构及弯销复位,弯销右侧斜面使侧型芯滑块复位。分型面合拢后,又开始下一次注射循环。

4 结语

将弯销固定在推板上与二次推出机构配合实现内侧抽芯,是一种创新设计,这种模具结构比常用的弯销固定在动模上的模具结构要简单,从而可降低模具的制造成本,因此该模具的结构设计具有一定的参考价值。

参考文献:

[1]屈华昌.塑料成型工艺与模具设计[M].北京:机械工业出版社,2008.

4 结语

(1)贮氢压力系统的缺陷位于组件间电子束焊缝区域,主要为未焊透缺陷,位于焊缝根部。

(2)机械产品不可避免的存在结构缺陷,按“合于使用”原则对产品进行结构安全评价是符合现代工程要求的。基于断裂力学理论的FAD和疲劳裂纹扩展估算方法是目前含缺陷压力容器和管道的主要评定手段,适用于含有焊接缺陷的贮氢压力系统的结构安全评定。

(3)将未焊透缺陷简化为平端缺口的内表面裂纹,考虑系统结构特点、长期贮氢及动静力学载荷环境,研究制定安全评定的适用程序、项目内容及计算方法,可作为贮氢压力系统安全评估依据。

参考文献:

[1]Ainsworth R A. Failure assessment diagrams for use in R6 assessments for austenitic components[J]. The International Journal of Pressure Vessels and Piping,1996,65(3):303-309.

[2]WangMing,Lang Fuyuan,Gong Jun. New advances in investigation of defect assessment of pressure vessels on active service[J]. Journal of Gansu University of Technology,2001,27(1):44-48.

[3]李思源. 中低压管道环缝单面未焊透缺陷的安全评定[J]. 石油化工设备,1993,22(2):3-9.

[4]中国国家标准化管理委员会. 国标GB19624-2004《在用含缺陷压力容器安全评定》[S].

[5]王威强,刘长军. 未焊透未熔合的断裂和在安全评定中的工程处理方法[X]. “八五国家重点科技攻关课题”,资料号02-01-05,1995.

[6]孟祥凤,王威强,郭建章. 未焊透J积分计算的工程简化方法[J]. 焊接学报,2000,21(2):59-62.

[7]卢黎明. 未焊透缺陷压力管道安全评定工程方法研究[D]. 硕士学位论文,2006.

[8]郭奇,王志文,李培宁,雷月葆. 焊缝区中裂纹的J积分和失效评定曲线的研究(一)[J]. 压力容器,1994,11(2):20-24.

[9]王志文,金凤美,潘缉悌,李培宁,郭奇. 焊缝区中裂纹的J积分和失效评定曲线的研究(二) [J]. 压力容器,1994,11(4):16-21.

[10]周德惠,谭云. 金属的环境氢脆及其试验技术[M]. 北京:国防工业出版社,1998.

[11]李舜酩. 机械疲劳与可靠性设计[M]. 北京:科学出版社,2006.

(上接第22页)

课程设计说明书 题目_________ 学院名称 ______________________________ 班级 _________________________________ 学号 _________________________________ 学生姓名 ______________________________ 指导教师 ______________________________

XXXX年XX 月XX 日 摘要 本文主要是关于酒瓶塞子的注塑工艺的分析及模具设计。首先,对注塑工件进行了结构和工艺分析,确定了最佳成形方案;对整个塑件成形过程进行了模拟分析,预测了成形过程中可能出现的问题。根据分析结果,利用CAD等软件,完成了酒瓶塞子注塑模设计。 关键词;酒瓶塞子,CAD,注塑模

第一章概论 (1) 1.1课题背景及意义 (1) 1.2我国塑料模具现状及发展方向 (1) 1.2.1我国塑料模具的发展现状 (1) 1.2.2我国塑料模具的发展方向 (3) 第二章塑件工艺分析 (1) 2.1塑件的工艺分析 (1) 2.1.1分型面的选择 (1) 2.2塑件的材料分析 (2) 2.3塑件的表面分析 (2) 2.4塑件的尺寸精度 (2) 2.5塑件的壁厚分析 (2) 2.6塑件的脱模角度分析 (2) 2.7塑件的圆角分析 (2) 2.8塑件的孔尺寸设计 (2) 2.9塑件的注塑工艺参数设置 (2) 第三章模具设计 (4) 3.1整体设计 (4) 3.1.1模架结构选择 (4) 3.1.2注塑机的选择 (4) 3.2系统设计 (5) 3.2.1 浇注系统设计 (5) 3.2.2排气系统设计 (20) 3.2.3模温系统设计 (20) 3.3合模导向机构的设计 (21) 3.3.1 导套 (22) 3.3.2 导柱 (22) 3.4侧向分型抽芯机构 ................... 3.4.1抽芯距S .................................. 3.4.2侧抽芯力FC ................................ 3.4.3斜导柱设计.................... 3.4.4侧滑块设计.................... 3.5成型零件的设计与计算 ................. 3.5.1成型镶块 (23) 3.5.2成型镶件.................... 3.5.3推出机构设计............................ 25错误!未定义书签错误!未定义书签错误!未定义书签错误!未定义书签错误!未定义书签错误!未定义书签 错误!未定义书签

侧抽芯注塑模设计 Document serial number【NL89WT-NY98YT-NC8CB-NNUUT-NUT108】

侧抽芯注塑模设计 摘要 塑料工业是当今设计上增长最快的工业门类之一,而注塑模具是其中发展较快的种类,因此,研究注塑模具对了解塑料产品的生产过程和提高产品质量有很大意义。 塑料模具设计是模具制造中的关键工作,通过合理设计制造出来的模具不仅能顺利地成型高质量的塑件,还能简化模具的加工过程和实施塑件的高效率生产。说明书里介绍了模具的结构组成、设计要点、模具成型生产所用的设备、模具材料和热处理要求等。该说明书主要分为三个部分,分别介绍了塑料的性能,塑料制品的结构设计及工艺性,以及对注塑模具结构与注塑机、塑料制件在模具中的位置与浇注系统的设计、成型部件设计、结构零部件的设计、推出机构设计、侧向分型与抽芯机构设计和温度调节系统等做了介绍。 通过本设计,可以对注塑模具有一个初步的认识,了解注塑模具结构及工作原理。 关键词:塑料模具、斜导柱、分型面、滑块 前言 塑料模具设计是模具制造中的关键工作,通过合理设计制造出来的模具不仅能顺利地成型高质量的塑件,还能简化模具的加工过程和实施塑件的高效率生产,从而达到降低生产成本和提高附加价值的目的。

近几年来塑料成型工艺迅速发展,塑料模具种类不断增加,结构也愈趋复杂,制造精度要求愈来愈高。其中注塑成型模具应用最为广泛,而且模具的结构最为复杂。本次模具设计采用的是一模两腔的模具结构,通过侧向分型与抽芯机构完成了塑件的成型。说明书中介绍了模具的结构组成、结构特点、工作原理、设计要点、模具成型生产所用的设备、模具材料和热处理要求等。该说明书主要分为三个部分,第一章主要介绍了塑料的性能,第二章介绍了塑料制品的结构设计及工艺性,第三章对注塑模具结构与注塑机、塑料制件在模具中的位置与浇注系统的设计、成型部件设计、结构零部件的设计、推出机构设计、侧向分型与抽芯机构设计和温度调节系统等做了介绍。 本说明书在编写过程中得到了师友的支持和帮助,在此我表示感谢。同时感谢所引用文献的作者,他们辛勤研究的成果使得本次设计增色不少。限于学生水平有限,难免出现不少的缺点和错误,恳切希望各位老师批评指正。 第1章塑料的性能 1.1设计要求 大批量生产,精度为一般精度。 图1-1 塑件 1.2塑料的组成 塑料是以合成树脂为主要成分,加入适量的添加剂组成 的。

南昌航空大学 塑料成型工艺及模具设计 课程设计说明书 题目:肥皂盒底盖塑料模具设计 专业:模具设计与制造 班级: 姓名:简洪伟 学号:---------------------------- 指导老师: 时间:2010年4月28日

引言 本说明书为塑料注射模具设计说明书,是根据塑料模具手册上的设计过程及相关工艺编写的。本说明书的内容包括:目录、课程设计指导书、课程设计说明书、参考文献等。 编写本说明书时,力求符合设计步骤,详细说明了塑料注射模具设计方法,以及各种参数的具体计算方法,如塑件的成型工艺、塑料脱模机构的设计。 本说明书在编写过程中,得到江五贵老师和同学的大力支持和热情帮助,在此谨表谢意。 由于本人设计水平有限,在设计过程中难免有错误之处,敬请各位老师批评指正。 设计者:简洪伟 2010.4.28

课程设计指导书 一、题目: 塑料肥皂盒材料:PVC 二、明确设计任务,收集有关资料: 1、了解设计的任务、内容、要求和步骤,制定设计工作进度计划 2、将UG零件图转化为CAD平面图,并标好尺寸 3、查阅、收集有关的设计参考资料 4、了解所设计零件的用途、结构、性能,在整个产品中装配关系、技术要求、生产批量 5、塑胶厂车间的设备资料 6、模具制造技能和设备条件及可采用的模具标准情况 三、工艺性分析 分析塑胶件的工艺性包括技术和经济两方面,在技术方面,根据产品图纸,只要分析塑胶件的形状特点、尺寸大小、尺寸标注方法、精度要求、表面质量和材料性能等因素,是否符合模塑工艺要求;在经济方面,主要根据塑胶件的生产批量分析产品成本,阐明采用注射生产可取得的经济效益。 1、塑胶件的形状和尺寸: 塑胶件的形状和尺寸不同,对模塑工艺要求也不同。 2、塑胶件的尺寸精度和外观要求: 塑胶件的尺寸精度和外观要求与模塑工艺方法、模具结构型式及制造精度等有关。 3、生产批量 生产批量的大小,直接影响模具的结构型式,一般大批量生产时,可选用一模多腔来提高生产率;小批量生产时,可采用单型腔模具等进行生产来降低模具的制造费用。 4、其它方面 在对塑胶件进行工艺分析时,除了考虑上诉因素外,还应分析塑胶件的厚度、

Hefei University 课程设计COURSE PROJECT 题目:注塑模课程设计 课程:塑料成型工艺及模具设计 系别: 班级: 姓名: 成绩: 2016年月日

目录 一、塑件成型工艺性分析 (3) 二、拟定模具的结构形式和初选注射机 (4) 三、浇注系统的设计 .......................... 错误!未定义书签。 四、成型零件的结构设计及计算 (11) 五、模架的确定 .............................. 错误!未定义书签。 六、排气槽的设计 (13) 七、脱模推出机构的设计 (14) 八、冷却系统的设计 (14) 九、导向与定位结构的设计 (17) 十、模具的装配 (17) 结论 (19) 参考文献 (20)

多孔塑料罩注塑模课程设计 一、塑件成型工艺性分析 名称:塑料仪表盖, 要求:大批量生产,精度:MT5 塑件的质量要求不允许有裂纹和变形缺陷 脱模斜度1°~30′; 未注圆角R2-3, 塑件材料为LDPE 一.塑件的工艺性分析 (1)塑件的原材料分析如表4所示。 表4 塑件的原材料分析 (2)塑件尺寸精度和表面粗糙度分析 每个尺寸的公差不一样,有的属于一般精度,有点属于高精度,

就按实际公差进行计算。 (3)塑件结构工艺性分析 该塑件的厚度3mm,塑件外形尺寸不大,塑料熔体流程不太长,适合于注射成型。 (4)低密度聚乙烯的成型性特点: 1)成型性好,可用注射,挤出及吹塑等成型条件。 2)熔体黏度小,流动性好,溢边值为0.02mm;流动性对压力敏感,宜用较高压力注射。 3)质软易脱模,当塑件有浅凹(凸)时,可强行脱模。 4)可能发生熔体破裂,与有机溶剂接触可发生开裂。 5)冷却速度慢,必须充分冷却,模具设计时应有冷却系统。 6)吸湿性小,成型前可不干燥。 二、拟定模具的结构形式和初选注射机 1.计算塑件的体积 根据零件的三维模型,利用三维软件可直接查询塑件的体积为:V =24.39 cm3 1 所以一次注射所需要的塑料总体积V=48.78cm3 2. 计算塑件质量 查相关手册,LDPE的密度为0.916~0.930g/cm3。取0.92 g/cm3 塑件与浇注系统的总质量为M=44.88g 3.选用注射机 根据塑件的形状,选择一模两件的模具结构,所以初选SZ150/630型塑料注射机,其各参数数据如下:

模具课程设计(论文)题目:注塑模设计 院(系) 专业机械设计制造及其自动化 班级 姓名 学号 导师 2012年7月

目录 一、塑件的工艺分析 (1) 1、塑件原材料分析 (1) 2、塑件的尺寸精度和表面质量分析 (1) 3、塑件的结构工艺性分析 (1) 二、模具结构方案的确定 (1) 1、分型面的选择 (1) 2、型腔数量及型腔的排列 (1) 3、浇注系统的设计 (1) 4、型心和型腔结构的确定 (1) 5、顶出方式的选择 (1) 6、标准模架的选择 (1) 三、计算成型零件工作尺寸 (1) 1、有公差要求的尺寸 (1) 2、无公差要求的尺寸 (1) 四、校核注射机有关参数 (1) 1、Xs-z-30注射机的主要参数 (1) 2、注射量的校核 (1) 3、模具安装部分的校核 (1) 4、模具开模行程的校核 (1) 5、顶出部分的校核 (1) 五、附件 (1) 1、塑件的二维工程图 (1) 2、模具的型腔及型心的三维图及二维工程图 (1) 3、模具的型腔及型心的二维工程图 (1)

一、塑件的工艺性分析 仪表外壳三维图: 1、塑件原材料(ABS)分析 塑料件的原材料分析,如下表一所示: 塑料 品种 结构特 点 使用 温度 化学稳 定性 性能特点成型特点 ABS 热性 塑料 线性结 构非 结晶型 小于 70摄 氏度 较好比 较稳定 机械强度较好,有一定的耐磨性, 但耐热性较差,吸水性较大 成型性能很好,成 型前原材料要干 燥 结论该塑料有良好的工艺性能,适宜注射成型,成型前原材料要干燥处理. ABS塑料相关参数:ABS:比重:1.06-1.1 熔点:130-160 收缩率:0.6% 工艺参数规格工艺参数规格 预热和干燥温度:80~85℃ 时间: 2~3h 成型时间 (s) 注射时间: 20~90 保压时间: 0~50 冷却时间: 20~120 总周期: 50~220 料筒温度:摄氏度 中段: 180~240 尾段: 170~240 螺杆转速: (r/min)30 喷口温度:摄氏度190~250 后处理 方法:红外线、烘箱 温度: 70℃ 时间: 2~4h 模具温度:摄氏度50~80 注射压力:MP60~100

?62? 产品开发与设计 机械 2010年第10期 总第37卷 ——————————————— 收稿日期:2010-04-01 弯销内侧抽芯注塑模的设计 李细章,李文晋 (湖南城建职业技术学院,湖南 湘潭 411103) 摘要:研究了成型塑料侧盖内壁同侧二个35×10×5 mm 矩形凹槽的矩形型芯可能采用的二种常用内侧抽芯模具结构方案,分析了它们的结构特点、工作原理和优缺点,创新设计了由二个弯销与斜楔滑块式二次推出机构联合实现内侧抽芯的注塑模具结构,论述了模具主要零件凸、凹模的结构设计,弯销的结构设计及强度计算;模具开模后,一次推出实现弯销内侧抽芯,二次推出时将塑件从凸模上推落。 关键词:内侧凹槽;弯销内抽芯;二次推出 中图分类号:TQ330.4+1 文献标识码:A 文章编号:1006-0316 (2010) 10-0062-03 需大批量注射成型的塑料侧盖结构如图1所 1.动模板 2.弯销导向板 3.推件板 4.弯销 5.组合凸模 6.凹模 7.侧型芯滑块 8.挂钩 9.摆钩 10.转销 11.弹簧 12.滚轮 13.拉杆 图2 弯销内侧抽芯 将弯销4固定在动模板1上,开模时,由于摆A 首先分型,7向左使摆钩9绕转销 3所示。 在推板上,配合斜楔滑块式二次推出机构实现内侧抽芯的模具结构,设计的模具装配图如图4所示。

机械 2010年第10期 总第37卷 产品开发与设计 ?63? 1 模具主要零件的结构设计 1.1 凹、凸模的结构设计 凹模9内形比较简单,采用整体式结构,并在内部设置三层冷却水道。 凸模结构较复杂,采用组合式结构,由凸模板8、圆柱型芯5,侧型芯滑块10等组成。圆柱型芯安装在凸模板的孔中。在凸模板内垂直方向加工两个矩形孔,右侧壁上水平方向加工两个与侧型芯部分配合的矩形窗口,侧型芯滑块与凸模板上的矩形孔及窗口间隙配合(滑块部分左侧面处留有7 mm 的移动间隙)。装配时,将二个圆柱型芯装入孔中, 1.二次推板 2.推杆 3.弯销 4.推件板 5.圆柱型芯 6.塑件 7.定模座板 8.凸模板 9.凹模 10.侧型芯滑块 11.凸模固定板12.固定块 13.斜楔杆 14.压板 15.滑块 16.弹簧 17.滑块座18.一次推板 19.主推板 20、21.导柱 22.导套 23.定位圈24.浇口套 25.复位杆 26.垫块 27.动模座板 图4 模具装配图 1.2 弯销设计 根据塑件所需的实际抽芯距为5 mm 和塑件内形的高度尺寸,设计弯销倾斜部分偏离垂直方向的斜角为19o,弯部在垂直方向的高度33 mm ,在成型位置,弯销顶面到凸模板内垂直方向矩形孔顶面的距离为18 mm 。取内侧抽芯距离为5+1=6 mm ,弯 销所需的垂直方向运动的距离为 6 17.16tg19=° mm ,小于18 mm ,则抽芯结束时,弯销顶面不会顶到凸模板内的矩形内孔顶面。 成型时,由于侧型芯滑块左侧面没有支撑,在侧型芯上塑料熔体侧压力作用下,弯销的倾斜部分主要产生弯曲,靠根部的弯曲强度来抵抗侧型芯上所受的侧压力。因此,弯销尽量采用较大的截面尺寸,根据侧型芯滑块10的尺寸,设计弯销受弯曲根部截面尺寸为23×43 mm 。 校核弯销根部的弯曲强度;弯销在成型位置时的结构尺寸和受侧压力的方位如图5所示。 35×10 MPa. 290 MPa ,安]193s W s n σ== MPa ,弯销[]W W σσ<,弯曲强度足够。 2 推出机构设计 根据塑件的结构,采用推件板推出塑件,并设计由斜楔滑块式二次推出机构和弯销组合,实现内侧抽芯和将塑件推出,如图4所示。推出机构主要由主推板19,一次推板18,二次推板1,推杆2,推件板4,斜楔杆13,滑块15,滑块座17,压板14,固定板12等组成。弯销3下部用螺钉固定在一

材料工程系模具设计与制造专业 注塑模具CAD/CAM实训说明书 姓名: 学号: 指导教师: 日期:2011年12月 河南机电高等专科学校 注塑模具CAD/CAM实训任务书 题目: 内容:(1) (2) (3) (4) (5) (6) 原始资料: 年月 设计课题: 学生姓名: 班级: 塑料材料:ABS 产品收缩率:0.006 生产批量:30万件/年课程设计(论文)开始与完成时间:

年月日至年月日 摘要 塑料工业是当今世界上增长最快的工业门类之一,而塑料模是其中发展较快的种类。因此,研究注塑模具对了解塑料产品的生产过程和提高产品质量有很大意义。 本设计介绍了注射成型的基本原理,特别是单分型面注射模具的结构与工作原理,对注塑产品提出了基本的设计原则;详细介绍了冷流道注射模具浇注系统、成型零部件和顶出机构(推管推出)的设计过程,并对模具强度要求做了说明。 通过对塑料成型模具的设计,对常用塑料在成型过程中对模具的工艺要求有了更深一层的理解,掌握了塑料成型模具的结构特点及设计计算方法,对独立设计模具具有了一次新的锻炼,对注射模具有一个初步的认识,注意到设计中的某些细节问题,了解模具结构及工作原理。通过用PRO E对塑件分模和利用AutoCAD对模具的排位与设计,从而有效的提高工作效率。通过对塑料工艺的正确分析,设计了一副一模六腔的塑料模具。详细地叙述了模具成型零件包括定模板板、型腔、动模板、型芯、支承板等设计与加工工艺过程,重要零件的工艺参数的选择与计算,推出机构与浇注系统以及其它结构的设计过程。 目录 前言--------------------------------------------------------------------1 1. 塑料制品的工艺性分析----------------------------------------2 2.注射机型号的初步拟定----------------------------------------5 3.模具结构方案的确定-------------------------------------------6 3.1 分型面的确定---------------------------------------------------------------------6

目录 0引言 第1章塑件成型工艺分析 (1) 1.1课程设计目的 (1) 1.2塑料性能分析 (2) 1.3尺寸精度分析 (2) 第2章分型面的选择 (4) 2.1分型面的选择原则 (4) 2.2 确定型腔布局 (5) 第3章注射机的型号和规格选择 (6) 3.1注射机的选择 (6) 3.2注射机的终选 (7) 第4章浇注系统的设计 (8) 4.1 浇注系统设计原则 (8) 4.2 主流道设计 (8) 4.3 分流道的设计 (9) 4.4 浇口的设计 (9) 第5章模具的结构分析与设计 (12) 5.1确定模架 (12) 第6章成型零件的设计 (14) 6.1 成型零件的尺寸计算 (14) 6.2 脱模机构的设计 (14) 6.3 合模定位和导向机构设计 (16) 6.4 温度调节系统设计(冷却系统) (17) 6.5 排气系统的设计 (18) 第7章成型设备的选择及校核 (19) 7.1 模具闭合高度的校核 (19)

第8章模具特点和工作原理 (21) 8.1 模具的特点 (21) 8.2 模具的工作过程 (21) 第9章设计小结 (22) 参考资料 (23)

引言 随着我国经济迅速发展,采用模具的生产技术越来越得到广泛应用,同时对模具的要求也越来越高。在未来的模具市场中,塑料模具的发展速度将高于其他模具,在模具行业比重也逐步提高。 塑料模具制造的方法很多,例如:注射、挤出、传递、压缩、粉末冶金、铸造、热成型等等。其中注射成型是当今市场最常用、最具有前景的塑料成型方法之一,因此塑料注射模作为塑料模具的一种,就具有了很大的市场需求量。 本说明书为塑料注射模具设计说明书,是根据塑料模具手册上的设计过程及相关工艺编写的。本说明书的内容包括:目录、课程设计指导书、课程设计说明书、参考文献等。 编写本说明书时,力求符合设计步骤,详细说明了塑料注射模具设计方法,以及各种参数的具体计算方法,如塑件的成型工艺、塑料脱模机构的设计。 塑料模设计是“模具设计与制造”专业非常重要、也是对于学生进行的一次全面综合应用模具设计知识和CAD软件、PROE软件应用的实践性训练,对于学生的实践动手操作能力进行培养和提高,是模具设计等专业的一个重要环节。 通过模具结构设计,使学生在塑料制件工艺性分析、工艺方案论证、计算机设计、模具零件结构设计、塑料模标准件的应用、编写技术文件和查阅文献方面受到一次综合训练,增强学生的实际工作能力。

摘要 本论文介绍了壳体的注射模设计过程。主要研究带有侧凹或侧孔结构的塑料 制件如何分型和脱模的,本塑件侧面带有三个小孔,直接开模无法实现分型,这就 涉及到斜导柱和斜滑杆的设计以及他们的工作原理,利用注塑机开合模的作用力进 行侧抽芯,一方面减少了一些零件的使用,降低成本;另一方面省去一些零件的安装工序,节约时间,缩短生产周期,提高经济效益。本文还介绍了型腔数 量和布局的确定、注射机选择、浇注系统设计、模板及其标准件的选用、脱模及 抽芯机构的设计、成型部件的设计等。 关键词:注塑摸;斜滑杆;侧抽芯;壳体 ABSTRACT This paper has introduced the design process of injection mould of the shell. The main research the plastic workpiece with side concave or side hole is how to divide structure and draw of patterns. Because the side of model has three eyelets, it is unable to realize by directly operating the mold, by designing the slanting leader pin and the lifter. We use the action of the injection molding machine to carry on core-pulling. The advantage of this design are reducing the use of some components, lowing the cost, omitting some component to install the working procedure, saving time, reducing the production cycle and enhancing the economic efficiency. This article also introduces die space quantity and the layout determination, the injection machine choice, the casting system design, the template and the standard part selection, the drawing of patterns and core-pulling organization design, the formation parts design etc. Key words:injection mould; lifter; core-pulling; shell

塑料模具设计课程设计任务书 学院材料科学与工程专业材料成型及控制工程学生姓名学号 设计题目盖 设计依据 原始资料:塑料产品图纸 生产纲领:大批量生产 二、工作项目 1、成型工艺、成型方案的设计 2、设计模具和选择设备的各种必要计算 3、绘制模具装配图,成型零件图及塑件图 4、编写设计说明书(3000字以上) 三、设计应完成的技术文件 1、总装图 1 张,零件图 3 张,产品图 1 张。 2、填写工艺卡片(一份) 3、设计说明书(一份) 四、进度安排(见塑料模具课程设计指导书) 指导教师(签字): 年月日学院院长(签字): 年月日

目录 1 塑件的工艺分析,确定方案,设备校核 (1) 1.1 塑件工艺分析,填写工艺卡 (1) 1.1.1 塑件的工艺分析 (1) 1.2 确定模具结构方案 (2) 1.2.1 分型面 (2) 1.2.2 型腔数目的确定 (2) 1.3 选择设备,进行校核 (2) 1.3.1 选择注射机 (2) 1.3.2 设备校核 (2) 2 浇注系统的设计,排溢系统的设计 (4) 2.1 主流道的设计与定位圈的设计 (4) 2.1.1 主流道的设计 (4) 2.1.2 定位圈设计 (4) 2.2 分流道设计 (4) 2.3 冷料穴及浇口设计 (5) 2.3.1 冷料穴的设计 (5) 2.3.2 浇口设计 (5) 3 成型零部件的设计及校核 (6) 3.1 凹模的设计与校核 (6) 3.1.1 凹模直径 (6) 3.1.2 凹模深度 (6) 3.2 凸凹模尺寸 (7) 3.2.1 凸模高度 (8) 3.3 中心距计算 (8) 3.4 模底厚度计算 (8) 3.5 模壁厚度计算 (8) 4 导向机构的设计 (10) 4.1 导向机构的总体设计 (10)

江汉大学 课程设计说明书 课程名称塑料模具设计 题目名称塑料瓶盖注塑模设计 专业材料成型及控制工程 班级 B09061041 学号 200906104132 学生姓名黄超盛 指导老师杨俊杰、左志江、余武新

目录 一、塑件的工艺规程的编制 1. 塑件工艺性分析 1.塑件的成型工艺性分析 2、塑件材料特性 3、聚乙烯的热性能 4.塑件成型工艺条件参数的确定 二、注塑模具结构设计 (1)模具的基本结构 (2)确定型腔数目及布置 (3)选择分型面 (4)确定浇注系统 (5)确定推出方式 (6)确定模温调节系统 (7)确定排气方式 (8)模具结构方案 三、选择成型设备并校核有关参数 1.塑件注塑工艺参数的确定 2.塑件成型设备的选取 四、模具成型零件工作尺寸的计算 五、模架的选取 六、参考文献

端盖塑料模具设计 一、塑件的工艺性分析 1.塑件的成型工艺性分析 塑件CAD如图所示: 塑件原图:

名称:端盖 材料:PE(聚乙烯) 数量:大批量生产 颜色:红色 2、塑件材料特性 聚乙烯由乙烯进行加聚而成的高分子化合物,根据聚合条件的不同实际分子量从一万至几百万不等,聚乙烯为白色蜡状半透明材料,柔而韧,稍能伸长,无毒,易燃,燃烧时熔融滴落,发出石蜡燃烧时的味道,聚乙烯的性能与其分子量有关,也与其结晶度有关。聚乙烯的很多机械性能都决定于材料的密度和熔融指数。其密度在0.90-0.96g/cm3范围内的变化。聚乙烯的熔融指数(熔体流动指数)变化范围很大,可从0.3-25.0以上。聚乙烯的很多重要性能都随着密度和熔融指数而变化。参见图表 3、聚乙烯的热性能 聚乙烯材料的玻璃化温度较低,为125℃,但在较宽的温度范围内,能保持它的机械性能,线性高分子量聚乙烯的平衡熔点为137℃,但一般很难达到平衡点,通常在加工时的熔点范围为132-135℃。聚乙烯的着火温度是340℃,自燃温度是349℃,其尘埃的着火温度是450℃,聚乙烯的熔融指数决定于其分子量的大小,不同分子量的聚乙烯材料混合时,其熔融指数也按一定的规律取其一定的值。参见图表

编号: 毕业设计说明书 题目:侧抽芯计算器外壳 注塑模具设计 学院:国防生学院 专业:机械设计制造及其自动化 学生姓名: 学号: 指导教师单位: 姓名: 职称: 题目类型:?理论研究?实验研究?工程设计?工程技术研究?软件开发 2013年5月3日

摘要 现代工业生产中,模具已经成为国民经济的重要组成部分,模具生产已经触及电器、仪器仪表、建筑器材、汽车工业、日用五金等众多领域,是一项高效率、高质量、低成本、低能耗、低污染的高新技术产业,也是目前国家相当重视一门技术。本设计选择目前了比较热门畅销的电子产品—计算器,设计的模具将塑件确定为计算器外壳。 本论文对侧抽芯计算器外壳注塑模具设计进行了详细的介绍和说明,通过对计算器外壳进行工艺分析,最终将完整的模具设计完成。模具采用一模一腔,浇口采用点浇口形式,并设置有冷却系统,最大化提高生产效率和塑件质量;说明书对注塑机的选择、模具成型结构、分型面选择等各项参数、数据进行详细的计算和校核,说明书中还详细介绍了模具的具体工作过程。 本次侧抽芯计算机外壳注塑模具设计中,大多数零件使用标准件,成型零件使用了镶嵌块,降低了模具制造成本和生产周期,提高了市场竞争力;设计过程中参考各类资料,使用CAXAcad进行绘图,设计合理可靠。 关键词:计算器外壳;模具设计;成本;效率

Abstract Modern industrial production, mold has become an important part of the national economy , mold production has touched many areas of electrical, instrumentation , construction equipment , automotive, hardware , etc., is a high- efficiency, high-quality, low-cost, low-energy consumption, low pollution and high-tech industry , is currently the country attaches great importance to a technology. This design choice is currently the more popular selling electronic products - calculators, designed to mold plastic parts for the calculator to determine the shell . This paper is about the pulling side of the calculator shell injection mold design for a detailed description and explanation, through the calculator shell process analysis will eventually complete mold design is completed. A mold using a mold cavity, gate using point gate form, and provided with a cooling system, maximize productivity and improve the quality of plastic parts; paper also choose the injection molding machine, molding structure, the parting line selection parameters, data for detailed calculation and verification. The Pulling side of the computer case injection mold design, most parts using standard parts, molded parts using mosaic blocks, reducing mold manufacturing costs and production cycle, improve the market competitiveness; reference design process all kinds of data, use CAXAcad for drawing, reasonable and reliable design. Keywords: calculator shell; mold design; costs; efficiency

. 课程设计说明书 题目冲压模具课程设计 学院名称 班级 学号 学生 指导教师

. XXXX年XX月XX日 摘要 本文主要是关于酒瓶塞子的注塑工艺的分析及模具设计。首先,对注塑工件进行了结构和工艺分析,确定了最佳成形方案;对整个塑件成形过程进行了模拟分析,预测了成形过程中可能出现的问题。根据分析结果,利用CAD等软件,完成了酒瓶塞子注塑模设计。 关键词;酒瓶塞子,CAD,注塑模

. 目录 第一章概论 (1) 1.1 课题背景及意义 (1) 1.2我国塑料模具现状及发展方向 (1) 1.2.1我国塑料模具的发展现状 (1) 1.2.2我国塑料模具的发展方向 (3) 第二章塑件工艺分析 (5) 2.1塑件的工艺分析 (5) 2.1.1分型面的选择 (5) 2.2塑件的材料分析 (5) 2.3塑件的表面分析 (7) 2.4塑件的尺寸精度 (7) 2.5塑件的壁厚分析 (7) 2.6塑件的脱模角度分析 (7) 2.7塑件的圆角分析 (7) 2.8塑件的孔尺寸设计 (7) 2.9塑件的注塑工艺参数设置 (7) 第三章模具设计 (18) 3.1整体设计 (18) 3.1.1模架结构选择 (18) 3.1.2注塑机的选择 (18) 3.2系统设计 (20) 3.2.1 浇注系统设计 (21) 3.2.2排气系统设计 (23) 3.2.3模温系统设计 (23) 3.3合模导向机构的设计 (24) 3.3.1导套 (24) 3.3.2导柱 (25) 3.4侧向分型抽芯机构 (25) 3.4.1抽芯距S (25) 3.4.2侧抽芯力FC (26) 3.4.3斜导柱设计 (26) 3.4.4侧滑块设计 (27) 3.5成型零件的设计与计算 (28) 3.5.1成型镶块 (28)

目录 1.课程设计任务书 ....................... 错误!未定义书签。 2.塑件工艺性分析 ....................... 错误!未定义书签。 3 成型设备的选择 (8) 4 分型面的选择 (9) 5 模架的选择 ....................................................... 错误!未定义书签。 6 浇注系统的设计 ............................................... 错误!未定义书签。 7 冷却系统的设计 (18) 8 顶出-推出机构设计 (19) 9注射机校核 ........................................................ 错误!未定义书签。 10 型芯型腔尺寸计算 ......................................... 错误!未定义书签。11结论.................................................................. 错误!未定义书签。 12 心得体会 (22) 13 参考文献 (23) 14 附录 (29)

1.课程设计任务书 课程设计的目的 在学习完《注塑成型工艺与模具设计》这门课程后,通过课程设计来巩固和加深对塑料模具有关的理论的认识,锻炼自己独立思考和提高自身的实践能力。在这过程当中,运用所学知识对已知塑件设计注塑工艺和模具设计,掌握其中的设计步骤和选择数据的原则,并在技术先进。经济合理的原则下,设计出合理的注塑工艺和注塑模具。设计任务书 ①塑件名称:套筒; ②成型方法:在塑料注射机上注射成型; ③塑件材料:PP(聚丙烯); ④材料收缩率:%; ⑤塑件图:如下

专业课程设计设计说明书 姓名: 学号: 2 班级: 指导教师: 日期: 2014.1.8

设计任务书 塑件名称:衬套 材料:PA1010 精度等级:MT4 表面粗糙度:Ra0.8 批量:50万

概述 衬套是阀门密封的必备之一,要求具有较高的密封性,同时还需要该零件具有并要求注射操作简便易行,模具更换方便,周期短,注射成型过程可完全自动化,生产效率高,经济效益好。本文将为衬套进行注塑模具设计,设计过程主要包括以下几个方面: 1、塑件成型分析。冰箱冷藏门上下饰条是家族模,所以分析时包括特性分析和结构分析等。 2、注塑机的选择及校核。先利用锁模力来进行初选择,然后就最大注射量、注射压力等参数初步校核。 3、分析和确定模具的分型面。根据分型面的选取原则逐步进行,最后综合考虑装饰条的结构特点和成型条件来确定分型面。 4、浇注系统。浇注系统一般由主流道、分流道、浇口、冷料穴几部分组成,具体设计中对各部分分别进行。本次产品属于环形浇口,设计时多加注意。 5、成型部件的设计与计算。成型部件设计要考虑到模具的加工性和塑件成型要求,然后利用平均值法来进行主要尺寸的计算。 6、脱模机构设计。脱模机构的设计需要考虑塑件的外观要求和具体结构进行。顶出时注意圆顶杆、方顶杆以及顶管的设计。 7、冷却系统的设计。冷却系统对于塑件的成型质量和生产效率影响很大,应根据塑件的结构特点合理确定冷却系统结构。

第一章塑件成型工艺性分析 1.1塑料原材料分析 化学名称:PA1010 PA1010(尼龙1010)塑料是半透明、轻而硬、表面光亮的结晶形白色或微黄色颗粒,相对密度和吸水性比尼龙6和尼龙66低,机械强度高,冲击韧性、耐磨性和自润滑性好,耐寒性比尼龙6好,熔体流动性好,易于成型加工,但熔体温度范围较窄,高于100℃时长期与氧接触会逐渐呈现黄褐色,且机械强度下降,熔融太时与氧接触极易引起热氧化降解。PA1010(尼龙1010)塑料还具有较好的电气绝缘性和化学稳定性,无毒。不溶于大部分非极性溶剂,如烃、脂类、低级醇等,但溶解于强极性溶剂,如苯酚、浓硫酸、甲酸、水合三氯乙醛等,耐霉菌、细菌和虫蛀。 1.2塑件的结构及成型工艺性分析 产品名称:衬套 生产纲领:批量 精度等级:采用一般精度4级。如图1-1。 图1-1 衬套

课程设计说明书 题目:塑料罩盖注塑模设计院系:机械工程系 专业:材料成型及控制工程姓名: 导师: 时间:2011年9月13日

目录 一、设计课题_______________________________________________________ 2 二、塑件成型工艺性分析____________________________ 错误!未定义书签。 2.1.塑件工艺分析_______________________________________________________ 3 2.2.ABS性能分析 _______________________________________________________ 3 2.3.ABS塑料的成型加工 ________________________________ 错误!未定义书签。 三、拟定模具的结构形式_____________________________________________ 5 1分型面位置的确定 ______________________________________________________ 5 2型腔数量和排列方式的确定 ______________________________________________ 6 四、浇注系统的设计_________________________________________________ 8 1、主流道的设计 9 2、分流道的设计 10 3、浇口的设计 11 4、校核主流道的剪切速率 11 5、冷料穴的设计和计算 12 五、成型零件的结构设计和计算 12 1、零件的结构设计 12 2、成型零件的尺寸及动模垫板厚度的计算 14 六、模架的确定 15 七、排气槽的设计 16 八、脱模推出机构的设计 17 九、冷却系统的设计 17 十、导向与定位结构的设计 18 十一、总装配图和零件图的绘制 19 结论 20

目录 1.课程设计任务书 (2) 2.塑件工艺性分析 (3) 3 成型设备的选择 (8) 4 分型面的选择 (9) 5 模架的选择 (11) 6 浇注系统的设计 (13) 7 冷却系统的设计 (18) 8 顶出-推出机构设计 (19) 9注射机校核 (22) 10 型芯型腔尺寸计算 (23) 11结论 (24) 12 心得体会 (22) 13 参考文献 (23) 14 附录 (29)

1.课程设计任务书 1.1课程设计的目的 在学习完《注塑成型工艺与模具设计》这门课程后,通过课程设 计来巩固和加深对塑料模具有关的理论的认识,锻炼自己独立思考和提高自身的实践能力。在这过程当中,运用所学知识对已知塑件设计注塑工艺和模具设计,掌握其中的设计步骤和选择数据的原则,并在技术先进。经济合理的原则下,设计出合理的注塑工艺和注塑模具。 1.2设计任务书 ①塑件名称:套筒; ②成型方法:在塑料注射机上注射成型; ③塑件材料:PP(聚丙烯); ④材料收缩率: 1.1%; ⑤塑件图:如下

2.塑件工艺性分析 2.1塑件图 图2-1 塑件三维图 套筒,材料PP(聚丙烯),单个塑件体积V=1685.5280mm3=1.6855cm3,质量m=1.5170g,一模四腔注射成型。 2.2 材料性能分析 2.2.1 适用范围 适于制作一般机械零件,耐腐蚀零件和绝缘零件。 2.2.2 成形性能 密度小,强度,刚性,硬度,耐热性,均优于低压聚乙烯,可在100℃左右。具有优良的耐腐蚀性和高频绝缘性,不受湿度影响,但 低温时变脆,不耐磨,易老化。适于制作一般机械零件、耐腐蚀零件 和绝缘零件。 2.2.3 成型性能 ①结晶料,吸湿性小,易发生熔体破裂,长期与热金属接触易分解。 ②流动性好,但收缩范围和收缩值大,易发生缩孔、凹痕、变形。

侧抽芯注塑模设计 摘要 塑料工业是当今设计上增长最快的工业门类之一,而注塑模具是其中发展较快的种类,因此,研究注塑模具对了解塑料产品的生产过程和提高产品质量有很大意义。 塑料模具设计是模具制造中的关键工作,通过合理设计制造出来的模具不仅能顺利地成型高质量的塑件,还能简化模具的加工过程和实施塑件的高效率生产。说明书里介绍了模具的结构组成、设计要点、模具成型生产所用的设备、模具材料和热处理要求等。该说明书主要分为三个部分,分别介绍了塑料的性能,塑料制品的结构设计及工艺性,以及对注塑模具结构与注塑机、塑料制件在模具中的位置与浇注系统的设计、成型部件设计、结构零部件的设计、推出机构设计、侧向分型与抽芯机构设计和温度调节系统等做了介绍。 通过本设计,可以对注塑模具有一个初步的认识,了解注塑模具结构及工作原理。 关键词:塑料模具、斜导柱、分型面、滑块 前言 塑料模具设计是模具制造中的关键工作,通过合理设计制造出来的模具不仅能顺利地成型高质量的塑件,还能简化模具的加工过程和实施塑件的高效率生产,从而达到降低生产成本和提高附加价值的目的。 近几年来塑料成型工艺迅速发展,塑料模具种类不断增加,结构也愈趋复杂,制造精度要求愈来愈高。其中注塑成型模具应用最为广泛,而且模具的结构

最为复杂。本次模具设计采用的是一模两腔的模具结构,通过侧向分型与抽芯机构完成了塑件的成型。说明书中介绍了模具的结构组成、结构特点、工作原理、设计要点、模具成型生产所用的设备、模具材料和热处理要求等。该说明书主要分为三个部分,第一章主要介绍了塑料的性能,第二章介绍了塑料制品的结构设计及工艺性,第三章对注塑模具结构与注塑机、塑料制件在模具中的位置与浇注系统的设计、成型部件设计、结构零部件的设计、推出机构设计、侧向分型与抽芯机构设计和温度调节系统等做了介绍。 本说明书在编写过程中得到了师友的支持和帮助,在此我表示感谢。同时感谢所引用文献的作者,他们辛勤研究的成果使得本次设计增色不少。限于学生水平有限,难免出现不少的缺点和错误,恳切希望各位老师批评指正。 第1章塑料的性能 1.1设计要求 大批量生产,精度为一般精度。 图1-1 塑件 1.2塑料的组成 塑料是以合成树脂为主要成分,加入适量的添加剂组成的。1.2.1合成树脂 ABS塑料 化学名称:丙烯-丁二烯——苯乙烯共聚物 比重:克/立方厘米成型收缩率: 查表得收缩率为:%%。 材料分析:ABS无毒无味,呈微黄色,成型的塑件有较好的光泽,具有良好的机械强度和一定的耐磨性,耐寒性,耐油性,耐水性,化学稳定性和电器