讲 座

固体催化剂的研究方法

第十三章 程序升温分析技术(上)

杨 锡 尧

(北京大学 化学与分子工程学院,北京100871)

[作者简介]杨锡尧(1937-),男,福建

省同安县人,教授,博士生导师,研究方向:石油化工和环保催化剂,发表论文60余篇,著有《物理化学的气相色谱研究法》(第一作者),电话010-********,电邮yangxy @https://www.doczj.com/doc/a81588868.html, 。

第一部分 理论篇

多相催化过程是一个极其复杂的表面物理化学过程,这个过程的主要参与者是催化剂和反应分子,所以要阐明某种催化过程,首先就要对催化剂的性质、结构及其与反应分子相互作用的机理进行深入研究。分子在催化剂表面发生催化反应要经历很多步骤,其中最主要的是吸附和表面反应两个步骤,因此要阐明一种催化过程中催化剂的作用本质及反应分子与其作用的机理,必须对催化剂的吸附性能(吸附中心的结构、能量状态分布、吸附分子在吸附中心上的吸附态等)和催化性能(催化剂活性中心的性质、结构和反应分子在其上的反应历程等)进行深入研究。最好是在反应进行过程中研究这些性质,这样才能捕捉到真正决定催化过程的信息,当然这是很难完全做到的。原位红外光谱法(含喇曼光谱法),动态分析技术(程序升温分析技术,瞬变应答技术等)及其它原位技术,可以在反应或接近反应条件下有效地研究催化过程。本章将介绍其中的程序升温分析技术(TPA T )。

TPA T 在研究催化剂表面上分子在升温时的脱附行为和各种反应行为的过程中,可以获得以下重要信息。

(1)表面吸附中心的类型、密度和能量分布;吸附分子和吸附中心的键合能和键合态。(2)催化剂活性中心的类型、密度和能量分布;反应分子的动力学行为和反应机理。

(3)活性组份和载体、活性组份和活性组份、活性组份和助催化剂、助催化剂和载体之间的相互作用。

(4)各种催化效应-协同效应、溢流效应、合金化效应、助催化效应、载体效应等。

(5)催化剂失活和再生。

TPA T 具体有以下技术:程序升温脱附(TPD )、程序升温还原(TPR )、程序升温氧化(TPO )、程序升温硫化(TPS )、程序升温表面反应(TPSR )等。

1 TPD 理论[1~6]

TPA T 中以TPD 研究得最深入,应用得最广泛,理论也

比较成熟,因此本文将重点予以介绍。TPD 过程中,可能有以下现象发生:(1)分子从表面脱附,从气相再吸附到表面;(2)分子从表面扩散到次层(subsurface ),从次层扩散到表面;(3)分子在内孔的扩散。

催化剂表面的吸附中心性质是直接影响吸附分子脱附行为的重要因素,而吸附分子之间的相互作用也会对TPD

过程产生一些影响。111 均匀表面的TPD 理论

在讨论TPD 理论时,常常先从理想情况着手,即先讨论均匀表面上(全部表面在能量上是均匀的)的TPD 过程。

分子从表面脱附的动力学可用Polanyi -Wigner 方程来描述

d θd t

=k a (1-θ

)n c G -k d θn

(1-1)k d =υexp (-E d

R T

)(1-2)

式中θ为表面覆盖度;k a 为吸附速率常数;k d 为脱附速率常数;c G 为气体浓度;E d 为脱附活化能;υ为指前因子;n 为脱附级数;T 为温度,K;R 为气体常数;t 为时间。

Polanyi -Wigner 方程忽略了分子从表面到次层的扩散和分子之间的相互作用。Polanyi -Wigner 动力学方程是恒温下的方程,在等速升温脱附条件下,因为

T =T 0+βt

即d t =d T

β(1-3)β为升温速率,K/m 。Polanyi -Wigner 方程改写成

βd θd T

=k a (1-θ)n c G -k d θn (1-4)Amenomiya [2]在方程(1-4)基础上进一步推导出实用的TPD 方程

βV S V M F C υ(1-θm )

n +1

n θn -1m ΔH a R T 2

m =exp (-ΔH a R T m )(1-5)其中υ=k exp

ΔS

R

(其中ΔS 表示吸附熵变)。两边取对数得

2lg T m -lg β=

ΔH a 21303R 1T m +lg V S V M ΔH a (1-θm )

n +1

F C R υn θn +1

m

(1-6)

式(1-6)中,T m 为TPD 谱图高峰处的相应温度;ΔH a 为吸

附热焓(-ΔH a =Q a 即吸附热);V S 为吸附剂体积;V M 为单

?259? 石 油 化 工

PETROCHEMICAL TECHNOLO GY 2001年第30卷第12期

层饱和吸附体积;F C为载气流速。没有再吸附发生的情况下,TPD方程为

E d R T2m =(nυ

θn-1

m

β)exp(-

E d

R T m

)(1-7)

两边取对数得

2lg T m-lgβ=

E d

21303R

1

T m

+lg(

E d

υR nθn-1

m

)(1-8)

n=1时,

2lg T m-lgβ=

E d

21303R

1

T m

+lg

E d

υR(1-8π)

从式(1-5)可见,T m和F C有关时,TPD过程伴随着再吸附,如果加大F C使T m和F C无关,即得式(1-7)、(1-8)。这时,TPD变成单纯的脱附过程。因此,通过改变F C可以判断TPD过程有无再吸附发生以及消除再吸附现象的发生。

上述式(1-4)、(1-5)中,n=1或2,如何决定是1还是2?根据脱附动力学方程的模拟计算结果[1]表明,对于脱附动力学是二级(n=1)的,TPD谱图呈现不对称形,而脱附动力学是二级(n=2)的,TPD谱图呈现对称形,因此可以从图形的对称与否,判定n的值。对于均匀表面的TPD过程,还有两个问题留待后面再讨论,这两个问题是吸附分子之间有相互作用和表面分子扩散到次层时的TPD过程。

11111 脱附动力学参数的测定

(1)通过改变β

β影响出峰温度[11],所以可以通过试验改变β得到相应的T m值,然后根据式(1-6),2lg T m-lgβ对1/T m作图,由直线斜率求出吸附热焓ΔH a(有再吸附发生(用改变F C 来判断))。不发生再吸附,n=1时,根据式(1-8),2lg T m-

lgβ对1/T m作图,由直线斜率求出脱附活化能E d,由E d和截距求出指前因子υ值。

另外,把Polanyi-Wigner方程(1-1)略作如下变化。

因为θ=V/V M,V为吸附体积;当不发生再吸附时

1 V M d V

d t

=υ

V

V M

n

exp-

E d

R T m

(1-9)

改变几个β,便得几组具有不同T m和峰高h的TPD

图,峰高和脱附速率(d V

d t )成正比,lg h对1

T m

作图,从直线斜

率求出E d[7]。

如果n=1,式(1-9)变为

d V d t =Vυexp-

E d

R T m

(1-10)

令 r d=d V

d t ,则r d/V=υexp(-

E d

R T m

),r d为脱附速

率。(1-11)

V和TPD峰面积A成正比,则h

A =υexp-

E d

R T m

(1-12)

lg(h

A )对1

T m

作图,从直线斜率求E d,从截距求υ[8]。

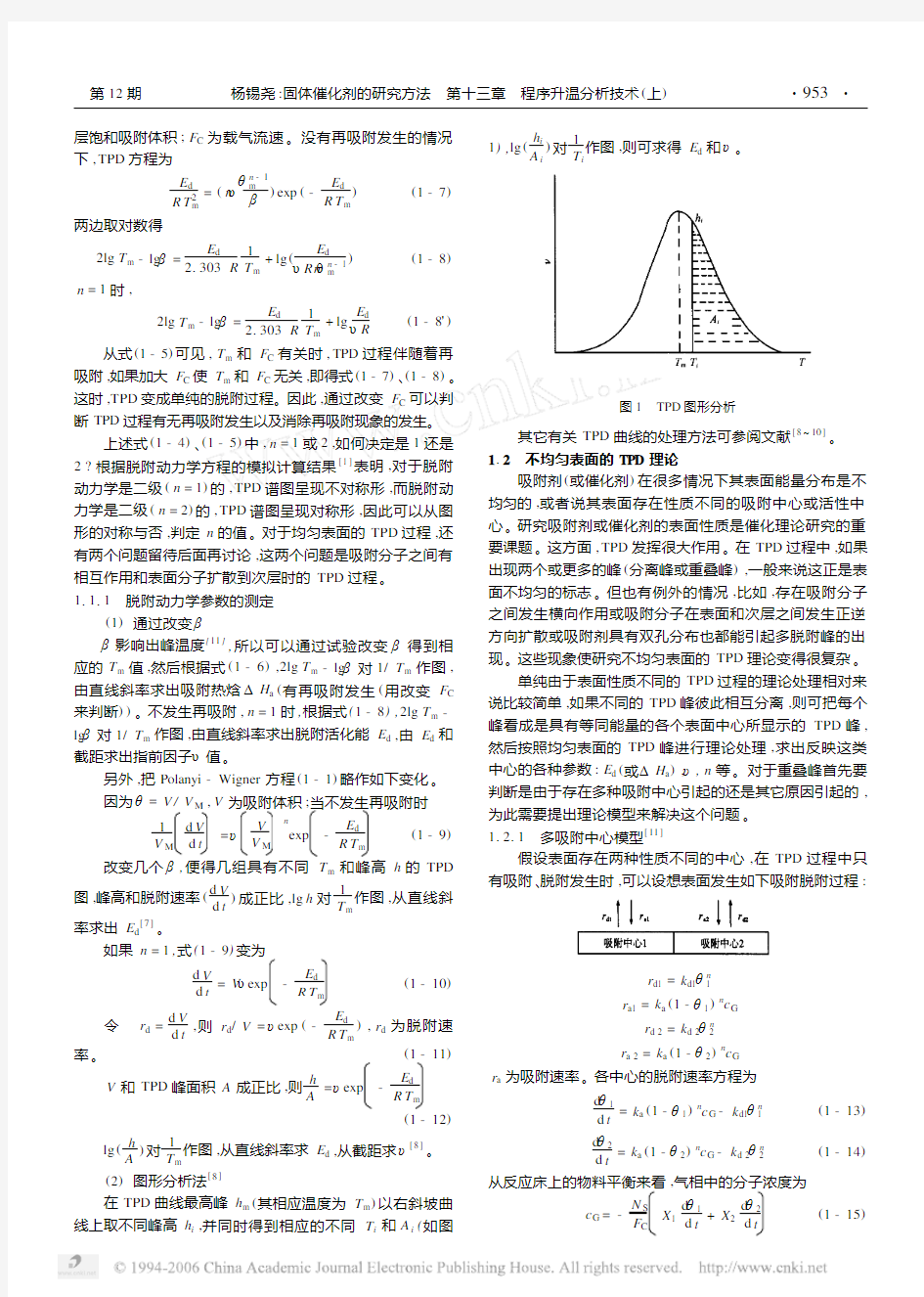

(2)图形分析法[8]

在TPD曲线最高峰h m(其相应温度为T m)以右斜坡曲线上取不同峰高h i,并同时得到相应的不同T i和

A i(如图1),lg(

h i

A i

)对1

T i

作图,则可求得E d和υ。

图1 TPD图形分析

其它有关TPD曲线的处理方法可参阅文献[8~10]。112 不均匀表面的TPD理论

吸附剂(或催化剂)在很多情况下其表面能量分布是不均匀的,或者说其表面存在性质不同的吸附中心或活性中心。研究吸附剂或催化剂的表面性质是催化理论研究的重要课题。这方面,TPD发挥很大作用。在TPD过程中,如果出现两个或更多的峰(分离峰或重叠峰),一般来说这正是表面不均匀的标志。但也有例外的情况,比如,存在吸附分子之间发生横向作用或吸附分子在表面和次层之间发生正逆方向扩散或吸附剂具有双孔分布也都能引起多脱附峰的出现。这些现象使研究不均匀表面的TPD理论变得很复杂。

单纯由于表面性质不同的TPD过程的理论处理相对来说比较简单,如果不同的TPD峰彼此相互分离,则可把每个峰看成是具有等同能量的各个表面中心所显示的TPD峰,然后按照均匀表面的TPD峰进行理论处理,求出反映这类中心的各种参数:E d(或ΔH a)

,υ,n等。对于重叠峰首先要判断是由于存在多种吸附中心引起的还是其它原因引起的,为此需要提出理论模型来解决这个问题。

11211 多吸附中心模型[11]

假设表面存在两种性质不同的中心,在TPD过程中只有吸附、脱附发生时,可以设想表面发生如下吸附脱附过程:

r d1=k d1θn1

r a1=k a(1-θ1)n c G

r d2=k d2θn2

r a2=k a(1-θ2)n c G

r a为吸附速率。各中心的脱附速率方程为

dθ1

d t

=k a(1-θ1)n c G-k d1θn1(1-13)

dθ2

d t

=k a(1-θ2)n c G-k d2θn2(1-14)从反应床上的物料平衡来看,气相中的分子浓度为

c G=-

N S

F C X1

dθ1

d t

+X2

dθ2

d t

(1-15)

?

3

5

9

?

第12期 杨锡尧:固体催化剂的研究方法 第十三章 程序升温分析技术(上)

式(1-15)中,N S 为吸附中心总数;X 1、X 2分别表示中心1和2所占的分数,式(1-13)、式(1-14)通过式(1-15)彼此结合

在一起。从式(1-13)、(1-14)可以导出净脱附速率r πd

r πd =-X 1d θ1d t +X 2d θ2

d t

(1-16)吸附时,键合能强的中心(中心2)先吸附分子,脱附时相反,键合能弱的中心上(中心1)的分子先脱附,TPD 过程的边界条件为

t =0,T =T 0

若θ0T θ0 T X 2 和θ0 1=0 若θ0T >X 2,即θ02=1 和θ0 1= θ T -X 2 X 1 从式(1-3)、式(1-14)、式(1-15)、式(1-16)可知,不能通过独立地模拟每种中心的TPD 规律来描述多中心的TPD 规律,尤其当两种中心的能量相差不很大时更是如此。如果两种中心的能量相差很大,即TPD 峰相互分离,这时因为一种中心上的分子随温度的上升而脱附时,另一种能量高的中心上的分子不发生脱附。因此可以用均匀表面的TPD 过程的处理方法,分别处理两种中心上吸附分子的TPD 过程。 根据式(1-16),适当设置一些参数[11],可以模拟出基于两中心的TPD 曲线,如图2。 图2 初始覆盖度对多中心TPD 曲线的影响 图2是基于假定两种不同中心的数目相等,起始覆盖度 不同时模拟计算的TPD 图谱,(载气流速为100cm 3/min (STP ),升温速率为1K/s 。由图2可知,当θ0 T ≤ 015时,只有一个TPD 峰,它相应于从吸附能量高的中心(中心2)脱附 出来的分子的脱附曲线;θ0 T >015时,在弱吸附中心上的分子也开始脱附,这时,TPD 曲线出现两个峰。 以上从理论上阐明了多峰TPD 的形成机制。TPD 试验时,载气流速和升温速率是两个最重要的操作因素(还有起始覆盖度,上面已经看到了其重要性)。下面考察这两个因素对TPD 曲线的影响。图3 和图4分别显示F C 和 β对TPD 图的影响。由图3、图4可见,改变F C 或β,两个峰的相对大小基本不变。这是两个吸附中心的TPD 重要特征。 改变β引起T m 的变化,据此可用式(1-6)、 (1-8)测算E d 等参数。这对单峰而言是正确的,对多重叠峰情况就复杂了。由于两个峰的相互干扰,使测定结果产生很大误差,因 此不能用改变β的办法测定脱附动力学参数。但是对其中 的高温峰,可以在小起始覆盖度的条件下(这时只出现单个高温峰)作试验,因为低温峰不出现,所以可以用上法测定动力学参数。 图3 载气流速对TPD 曲线的影响 图4 升温速率对TPD 曲线的影响 图中数字为缩放倍数,下同 11212 脱附速率等温线分析法处理不均匀表面的脱附动力 学[12] 不发生再吸附时,脱附动力学方程的一般式为 -βd θd T =θn υ(θ)exp -E d (θ)R T (1-4π) 令N =-β d θ d T 则 1n N =n 1n θ+1n v (θ )-E d (θ )R T (1-17)N 和TPD 曲线高度h 成正比,θ同TPD 曲线面积A 成正 比见图5a 。则1n N ∽1n h ,1n θ∽1n A ,式(1-17)表明,脱附 速率和覆盖度θ有关。作不同起始覆盖度的TPD 试验,测得一组TPD 图谱如图5a ,固定某T 值,得到相应的一组峰高h T (所取的T 值应处于每个TPD 曲线最高峰以右的位置)和峰面积A T (图5a )。ln h T 对ln A T 作图,即可得到相应于某T 时的脱附等温线(如图5b ),等温线的斜率就是n 。 在某覆盖度下可以找到不同的ln h T ,1n h T 对1 T 作图(图 5c ),从直线斜率求出某θ值下的E d ,如果E d 和θ无关,则 所得ln h T - 1T 直线彼此平行。 ?459? 石 油 化 工 PETROCHEMICAL TECHNOLO GY 2001年第30卷 图5 脱附速率等温线分析图 11213 脱附活化能分布与TPD 曲线的关系 吸附剂(含催化剂)表面不均匀主要表现在表面中心的 能量有一定的分布,即表面中心的能量不是均一的,各部位的能量不同。不同能量的中心在表面的分布情况很复杂,比较简单的情况比如表面上只有两种不同的中心,两种中心的能量强度相差悬殊,这时在TPD 图上显示的是彼此分离的 两个峰,对于能量分布复杂的表现是脱附活化能随表面覆盖度的变化呈现不同形式。Tokoro 等[13]用模拟TPD 过程的方法得到了与不同E d 分布对应的TPD 曲线,如图6。曲线1和曲线2对应于均匀表面和简单的不均匀表面;曲线3和曲线4都表示表面不均匀。前者为θ>018时,E d 随θ呈线性变化,后者为θ<012时,E d 随θ呈线性变化。曲线5和曲线6表示E d 随θ连续变化,变化情况曲线5和曲线3相似,曲线6和曲线4相似。曲线7前半部分(θ大的部分)和曲线3相似,后半部分(θ小的部分)和曲线4相似。曲线8前半部分和曲线4相似,后半部分和曲线3相似。 图6 脱附活化能随θ变化分布图 与图6TPD 理论图形相关的实际一级TPD 曲线示于图 7(图7中的编号和图6的编号相对应)。 图7中曲线1呈现不对称峰形,是n =1时均匀表面的特征峰形;曲线2表明E d 随θ呈线性变化;曲线3,θ=0~018时,E d 和θ无关,θ=018 ~110时,E d 随θ的增加而减少;曲线4和曲线3相反,θ=0~012时,E d 随θ的增加而减少,θ=018~110时,E d 和θ无关;曲线5、曲线6和曲线3、曲线4相似,不同的是 E d 随θ的变化是连续的;曲线7、曲线8和图6中的曲线7、 曲线8相对应,即对曲线7而言,在θ大时,和图6中的曲线3相似,θ小时,和图7中的曲线4相似;曲线8的前半部分和图6的曲线4对应,后半部分和图6的曲线3相对应。 图7 各种类型TPD 曲线 从以上的图形分析有助于从实际TPD 图谱认识吸附剂 或催化剂的表面性质。 如何测定脱附活化能分布曲线,在应用篇中将作介绍。113 发生次层扩散的TPD 过程[11] 下面讨论均匀表面(即E d 和θ无关)上发生次层扩散的TPD 过程。所谓次层扩散是指升温过程中分子从表面到下一层的扩散,对负载型金属催化剂,金属组份高度分散在载体表面,次层扩散现象时有发生,吸附分子从表面金属扩散到下一层金属原子上,而不是扩散到截体的某基团上,后者即是溢流现象。次层扩散和溢流现象是不同的。分子发生次层扩散过程可用下图表示 r a =k a (1-θ )n c G r d =k d θ n r p =k p θ(1-ξ )? 559?第12期 杨锡尧:固体催化剂的研究方法 第十三章 程序升温分析技术(上) r D =k D (1-θ )ξr p 为次层扩散速率,r D 为次层逆扩散速率,ξ为次层部 位占有率;k P 为次层扩散速率常数;k D 为次层逆扩散速率常数。开始时分子以一定覆盖度θ0覆盖住表面,升温后分子一方面从表面脱附到气相(脱附速率r d ),一方面从表面渗透进次层(速率为r P );脱附的分子也可能再吸附到表面,渗透进次层的分子也可能扩散回表面(扩散速率r D )。表面上的物料衡式为 d θd T =nk a (1-θ)n c G -nk d θn -k P θ(1-ξ )+k D (1-θ)ξ(1-18) 式(1-18)右边前两项分别表示吸附速率和脱附速率,等于净脱附速率r ’d ,见式(1-16)。第3、4项分别表示吸附分子从表面渗透进次层的速率和从次层扩散回表面的速率。 渗透速率相对于θ和次层空部位(1-ξ )假定都是一级,分子从次层扩散回表面的速率k D 相对于表面空位(1-θ )和分子占有的次层部位ξ,假定也都是一级的。 气相中分子的浓度为 c G = N S F C (k d θn )1+N S F C [k a (1-θ )n ](1-19) 次层上的物料衡式为 d ξd t =1 M [k P θ(1-ξ )-k D (1-θ)ξ](1-20)式(1-20)中,M 表示次层的部位数目与表面部位数目之比 (M = N B N S )。式(1-18)、式(1-20)的边界条件是 t =0,T =T 0,θ=θ0,ξ=0 (1-21) 设定适当参数[11],根据式(1-18)和式(1-20),可以得 到存在次层扩散时的TPD 曲线,如图8 。 图8 存在次层扩散的TPD 曲线 图8表明,吸附分子是通过脱附和渗透进次层而被移走的,当表面吸附分子浓度减少,r ’d 增加通过最大值后减少。当表面覆盖度足够小时,次层中的分子开始扩散回到表面, TPD 曲线变为扩散控制。随着温度继续升高,扩散速度增 加,r πd 也增加。最后,次层吸附分子的浓度也减少,r πd 进另一个高峰后而减小,TPD 出现第二个峰,即为扩散峰。上述模 拟图说明了由于次层扩散的存在导致第二个峰的形成。必须指出,存在次层扩散并不一定会出现第二个峰,只有当表面和次层间的扩散速度和净脱附速率相当时,才能出现第二个峰。 现讨论初始覆盖度θ0、 载气流速、升温速度对存在次层扩散时的TPD 曲线的影响。图9显示了初始覆盖度对存在 次层扩散时的TPD 曲线的影响。θ0小时,只出现一个峰;θ0大时,开始出现两个峰。这和存在两个吸附中心的情况一 样,因此不能通过改变覆盖度来判断出现两个峰的原因。图10显示了载气流速对存在次层扩散时的TPD 曲线的影响,随着载气流速的增大扩散峰变小,这和存在两个吸附中心的情况不同。图11显示了升温速度对存在次层扩散时的 TPD 图9 θ对存在次层扩散的TPD 曲线的影响图10 F C 对存在次层扩散TPD 的影响 图11 β对存在次层扩散的TPD 曲线的影响曲线的影响,随着升温速度的增大扩散峰变小,而存在两个 ?659? 石 油 化 工 PETROCHEMICAL TECHNOLO GY 2001年第30卷 吸附中心时两个峰都不变化。 2 TPR的理论[14] TPR是一种在等速升温条件下的还原过程,和TPD类似,在升温过程中如果试样发生还原,气相中的氢气浓度将随温度的变化而变化,把这种变化过程记录下来就得到氢气浓度随温度变化的TPR图。 一种纯的金属氧化物具有特定的还原温度,所以可以用还原温度作为氧化物的定性指标。当两种氧化物混合在一起并在TPR过程中彼此不发生化学作用,则每一种氧化物仍保持自身的特征还原温度不变,这种特征还原温度和TPD 一样也用T m表示。反之,如果两种氧化物还原前发生了固相反应,则每种氧化物的特征还原温度将发生变化。 各种金属催化剂多半作成负载型金属催化剂,制备时把金属的盐类做成溶液后浸到载体上,干燥后加热使盐类分解成相应的氧化物,在这个过程中氧化物可能和载体发生化学作用,所以其TPR峰将不同于纯氧化物。金属催化剂也可能是双组份或多组份金属组成,各金属氧化物之间可能发生作用,所以双金属或多金属催化剂的TPR图也不同于单个金属氧化物的TPR图。总之,可以通过TPR法研究金属催化剂中金属组份和载体之间或金属组份之间的相互作用。TPR法灵敏度高,能检测出只消耗10-8mol H2的还原反应。211 TPR动力学方程 设还原反应按下式进行 G+S→P G表示氢气;S表示固体氧化物;P表示产物。氢气的浓度变化为 Δc G =c G1-c G2(1-22) c G1、c G2分别表示氢气的进口和出口浓度。此反应的反应速率为 r=d c G d t = -d S d t ≡k r c p G S q(1-23) 其中S为还原后未还原固体的量。根据Arrhenius方程 k r=υexp(- E r R T )(1-24) 其中E r表示还原反应活化能。设气体以“活塞式”流动(即无径向和纵向扩散),在反应器单元d z处,H2的消耗体积ΔV为 ΔV=f d x d z (1-25) 其中f为H2进料速率;d x为d z处的转化率。在低转化率时,整个反应器中气相组成不变,则反应速率 r=f x(1-26)其中 f=F C c G,F C为混合气流速,而(1-27) x=Δc G c G (1-28) 所以 r=F CΔc G(1-29) 因为升温速率呈线性 T=T0+βt(1-30)则 d t=d T β(1-31)由式(1-23)、式(1-24)、式(1-31),并设p=q=1得 r=β -d c G d T =β -d S d T =υc G S exp(- E r R T )(1-32)式(1-32)对T微商: d r d T =υexp(- E r R T )[c G S E r R T2 +S d c G d T +c G d S d T (1-33)还原速率达到最大值时 d r d T =0(1-34)同时 d c G d T =0(1-35)式(1-33)、式(1-34)和式(1-35)相互关联得 S m E r R T2m + d S d T =0(1-36)式(1-32)和式(1-36)关联得 E r R T2 = υc G m exp(- E r R T m ) β(1-37)式(1-37)就是TPR的速率方程。两边取对数后得 2ln T m-lnβ+ln c G= E r R T m +ln( E r υR)(1-37′) c G m表示还原速率达到最大值时的H2浓度。2ln T m-lnβ对1/T m作图,从所得直线斜率可求得还原反应活化能E r。如果把c G m近似看成是H2的平均浓度,则从直线截距和E r可求得指前因子υ。 212 影响TPR动力学方程的因素[15] 21211 一步还原过程 固体样品在温度为T时的还原速率可表示为 dα d t =k r(T)f(α)<(c)(1-38)其中α是固体的还原程度(S/S0),S0是固体的初始量;c是沿着催化床层H2的平均浓度;k r为速率常数,f(α)为还原速度和还原度的函数关系;<(c)是还原速率和H2浓度的函数关系。还原过程的物料衡式为 F C c0=F C c+S0( dα d t )(1-39) c0是反应器进口处H2的浓度,如果反应对H2和固体来说是一级的,即<(c)=c,f(α)=1-α,将式(1-38)、式(1-39)合并得 dα d t = c0k r(T)(1-α) 1+(S0/F)k r(T)(-α) (1-40)因为 T=T0+βt(1-41)β为升温速率。 k r(T)=υexp(- E r R T ) 即 d α d T = υexp(- E r R T )(1-α) ( β c0 )+Pυexp(- E r R T )(1-α) (1-42)其中P= βS F C c0 (1-43) 可见TPR曲线受 β c0 和P的影响。根据式(1-42)按(1) ? 7 5 9 ? 第12期 杨锡尧:固体催化剂的研究方法 第十三章 程序升温分析技术(上) 固定P ,改变β c 0 ;(2)固定 β c 0 ,改变P ,模拟TPR 曲线如图12 所示 。 图12 一步还原过程的模拟TPR 曲线 (E =100kJ ?mol -1 ,υ=6×109min -1 ) 由图12可知增加 β c 0 ,T m 向高温位移,而TPR 曲线样式 不变;改变P ,使TPR 曲线发生明显的变化,当P ≥60以后 TPR 图明显变形,高峰处出现平台。从式(1-39)、式(1-41),当d αd t =1P ,H 2全部消耗完(即c =0),TPR 高温峰出现 平台与此有关,理论计算可知,还原过程中氢气被消耗小于2/3才能保证TPR 图正常不变形。21212 二步还原过程 呈现二步还原的固体的还原动力学方程为: d α1 d t =k r1(1-α1)c (1-44)d α2 d t =k r2(1-α2)c (1-44′)H 2的物料衡式 F C c 0=F C c +S 0(d α1d t + d α2 d t )(1-45) 将式(1-44)、式(1-44′)、式(1-45)变换后得 d α1d t =k r1(1-α1) βc 0 +P[k r1(1-α1)+k r2(1-α2)] (1-46 ) 图13 二步还原过程的模拟TPR 曲线 (E 1=63kJ ?mol -1,υ1=6× 106min -1,E 2=100kJ ?mol -1 ,υ2=6× 109min -1 ) d α2 d t =k r2(1-α2) βc 0 +P[k r1(1-α1)+k r2(1-α2)] (1-46′) 如同一步TPR 过程,二步TPR 过程也受 β c 0 和P 的影 响,其模拟TPR 图如图13所示。 由图13可知,随着β c 0 的增加,还原峰的分离情况变差; 对P 的影响,P 小时还原峰分离得好,而P 大时两个分离峰变为重叠峰。这说明当β,F C 和c 0不变而固体量增加时两个还原峰变成一个重叠峰了。 [符 号 说 明] A TPD 曲线面积,cm 2 c 浓度,mol/L c G 气体浓度,mol/L E 活化能,kJ/mol E r 还原反应活化能,kJ/mol F C 载气流速,ml/min f 氢气进料速率,L/min ΔH a 吸附热焓变,-ΔH a =Q a ,kJ/mol h TPD 曲线高度,cm h m TPD 曲线最高峰处的高度,cm k 速率常数,s -1 k D 次层逆扩散速率常数,s -1k P 次层扩散速率常数,s -1 M 固体表面次层部位数和表面吸附中心数之比, M =N B /N S N N =-β d θd T N B 固体表面次层部位数N S 固体表面吸附中心数n 脱附级数P P =βS 0/(F C c 0)Q a 吸附热,kJ/mol r 速率,mol/s r πd 净脱附速率,mol/s r D 次层逆扩散速率,mol/s r P 次层扩散速率,mol/s R 气体常数,R =81314J/(K ?mol )S 还原后未还原的固体量,mol S 0 固体初始量,mol ΔS 吸附熵变,kJ/K T 温度,K T 0 初始温度,K T m TPD 曲线最高峰处的相应温度,K t 时间,s V 吸附体积,L ?859? 石 油 化 工 PETROCHEMICAL TECHNOLO GY 2001年第30卷 V M单层饱和吸附体积,L V S吸附剂体积,L ΔV耗氢量,L X1吸附中心1在吸附中心总数中占的分数 X2吸附中心2在吸附中心总数中占的分数 x转化率,% α还原度 β升温速率,K/min θ表面覆盖度 υ指前因子,s-1 ξ次层部位占有率 下角标 a吸附 d脱附 0初始 [参 考 文 献] [1] Amennomiya Y,Cvetanovic R J.Advances in Catalysts[M].New Y ork:Academic Press,Vol17,1967.103-149. [2] 王吉祥,谢筱帆.[J].催化学报,1980,1(3):229-240.[3] 刘君佐.[J].石油化工,1981,10(7):476-481. [4] Falconer J L,Schwarz J A.[J].Catal Rev2Sci Eng,1983,25(2): 141-227. [5] 杨锡尧,候镜德.物理化学的气相色谱研究法[M].北京:北京 大学出版社,1989.215. [6] Bhatia S,Beltramini J,Do D D.[J].Catal Today,1990,7(3):309 -438. [7] Falconer J L,Madix R J.[J].S urf Sci,1975,48(2):393-405. [8] 杨上闰.[J].催化学报,1983,4(1):57-65. [9] 杨上闰.[J].催化学报,1985,6(2):179-182. [10] 段雪,王棋.[J].催化学报,1986,7(2):169-176;[J].高等学 校化学学报,1986,7(11):1011-1015. [11] Leary K J,Michaels J N,Stacy A M.[J].A ICh E J,1988,34 (2):263-271. [12] Falconer J L,Madix R T.[J].J Catal,1977,48:262-268. [13] Tokoro Y,Ucijima T,Y oneda Y.[J].J Catal,1979,56:110- 118. [14] Hurst N W,G entry S J,Jones A.[J].Catal Rev-Sci Eng, 1982,24(2):233-309. [15] Malet P,Caballere A.[J].Chem Soc Faraday Trans I,1988,84 (7):2369-2375. (编辑 李树国) ?国外动态? Polyplastics开发超高温LCP Japan Chem Week,2001,42(2134):1 Polyplastics及其母公司Ticona开发出一种耐超高温的液晶聚合物(LCP),把它加入到其Vectra LCP系列中形成称为Vectra T的新系列。 与现有的超高温LCP相比,该新系列显著地提高了在注塑机械的料筒中树脂固有的稳定性,这种性能提供较高的注塑机加工产率。 新型纳米复合材料提高塑料性能 Mod Plast,2001,78(8):45 据报道,由Hybrid塑料公司(Fountain Valley,CA)制得的纳米结构化学品具有纳米粘土的优点,例如,它们改进了机械性能和阻隔性能,而且避免了加工性能差的缺点。 纳米结构化学品利用的是多面的低聚硅倍半环氧乙烷即POSS技术。原料是离散的杂化物,即化学改性的二氧化硅粒子。该公司称,这种POSS是50年内首次全新的化学原料技术。 今年,将推出基于烯烃和硅的纳米增强树脂,据报道,该树脂的最高使用温度比基础树脂高50℃左右,具有相似的室温机械性能,在高温时将显示出较高的机械性能,光学透明性、气体渗透性及阻燃性也将提高。与纳米粘土相比,纳米结构化学品的主要区别是它溶解到原料和溶剂中,确保分子的分散、粘度的降低以及较高的填充量。 BASF公司开发下一代低泡沫表面活性剂 化学工业时报(日),2001,(2437):9 BASF公司开发出下一代低泡沫表面活性剂? ? L F303及L F305产品。 这两种洗涤剂在洗涤过程中都可以控制泡沫的最佳产生量,同时还具有配方调制简单、生物降解性及水中毒性低等优点,是一种环境友好型产品。 L F303在很大的温度范围内控制泡沫的产生量,是一种替代当今市场上低泡沫表面活性剂的理想产品。 L F305是单一产品,具有低泡沫表面活性剂必备的基本特征,可在很大的温度范围内控制泡沫的产生量,具有良好的湿润性及环境适应性。 这两种表面活性剂除了适用于食品洗涤剂外,还适用于家庭、食品及饮食业使用喷雾型洗涤方法等领域。 ? 9 5 9 ? 第12期 杨锡尧:固体催化剂的研究方法 第十三章 程序升温分析技术(上) 讲 座 固体催化剂的研究方法 第十三章 程序升温分析技术(下) 杨 锡 尧 (北京大学 化学与分子工程学院,北京100871) 第二部分 应用篇 第一部分已详细介绍了TPA T的理论(重点介绍TPD 的理论基础),这部分将介绍TPA T在各类催化剂研究中的应用,如金属催化剂、酸性催化剂、氧化物催化剂、硫化物催化剂等的TPA T研究,及TPA T的实验装置和操作要领。 1 TPAT的实验装置和操作要领 TPA T的实验装置主要包括:气路系统、匀速升温控制系统及脱附物(或反应产物)的检测和数据处理系统。 111 气路系统 以天津先权仪器公司生产的TP5000多用吸附仪为例。该仪器是双气路系统,即两股气流通过热导池的参考臂和测量臂。双气路适合于以热导池为检测器的TPA T实验,使升温过程中基线保持不变。做TPR、TPO、TPS等需要用含一定浓度的反应气,如N2-H2,H2-H2S,N2-O2等,这些混合气预先应配好。 112 温度控制系统 温控系统包括电炉、程序升温温控仪和温度检测仪(热电偶为热敏元件)。电炉和温控仪须匹配好,使升温线性好。为了及时检测温度的变化,热电偶应插入催化剂层。 113 产品检测系统 TPA T常用热导池检测器,对TPD可以满足要求,但对TPSR热导池不适合,这时需用四极质谱仪。进口四极质谱仪产品型号种类很多,我们只介绍一种国产品,北京分析仪器厂生产的ZP系列比较适用,对经费不多又需要做这方面工作的单位是较好的选择。尤其是它的进样阀,死体积小,可调灵敏度高是较理想的进样阀。 至于数据处理系统应该能记录温度变化、浓度变化和反应产品成分的变化,最好要有解谱分析的程序。在实验操作方面,最主要的要保证TPA T实验在动力学区进行。以TPD 实验为例,为了排除再吸附和内扩散因素的影响,可作以下实验。(1)改变催化剂的质量W(0115~0105g)或载气流速F c。如果TPD曲线的T m值不随W、F c变化,表明不存在再吸附现象。可以通过减小W、加大F c来消除再吸附现象。(2)改变催化剂的粒度d(015~0125mm),与粉状催化剂作比较,如果两者的TPD曲线一样,表明在该粒度下做TPD实验摆脱了内扩散的影响。(3)从低到高改变升温速率β,直到测得的E d值不变,则取E d开始不变时的β值定为最小值,这样做通过改变β测定E d实验时就能保证实验在动力学区进行。 2 TPD法应用实例 211 金属催化剂 TPD法是研究金属催化剂[1,2]的一种很有效的方法,它可以得到有关金属催化剂的活性中心性质、金属分散度、合金化、金属与载体相互作用以及结构效应和电子配位体效应等重要信息。 21111 Interrupted TPD法研究金属催化剂的表面性质金属催化剂(负载或非负载)的表面能量一般不均匀,存在能量分布(即脱附活化能分布)问题,下面介绍用Interrupt2 ed TPD(ITR-TPD)法求E d分布[3~5]。方法的理论基础仍是Wagner Polanyi的脱附动力学方程(见第一部分111节),其前提为过程的控制步骤是脱附过程。 -dθ d T = γ(θ) βexp( E d(θ) R T )θn(2-1)或ln -dθ d T θn = -E d(θ) R T +ln( γ(θ) β)(2-2)当表面均匀(只有一个规范TPD峰)时,ln -dθ d T θn 对1 T 作图得到一直线,从直线斜率可求出E d,从截距可求出γ。如果脱附峰是重叠峰或弥散峰,即E d存在不同强度分布,这时可用下式来描述。 -dθ d T =∑- dθ(E d) d T p(E d) p(E d)是脱附活化能的密度分布函数(Density Distribution Function of Activation Energy)。下面介绍p(E d)的实验测定方法。 2111111 实验条件的控制 在分析TPD曲线时,一定要排除再吸附、内扩散等的影响,如前所述可做如下实验。(a)改变催化剂质量W(0115~0105g)或载气流速F c,如果TPD曲线的T m不随W或F c 的改变而改变,表明再吸附现象不存在,否则可通过减少W、加大F c来摆脱再吸附的干扰。(b)改变催化剂的粒度d(015~0125mm)和粉末催化剂做比较,如果两者的TPD 曲线一样。表明实验摆脱了内扩散的干扰,否则要继续减小催化剂的粒度。(c)改变升温速率β,将低β和高β测得的TPD曲线做比较,如果在低β时测得的E d值和高β时所得的E d值一样,表明实验已在动力学区进行。 ? 3 6 ? 2002年第31卷第1期 石 油 化 工 PETROCHEMICAL TECHNOLO GY 2111112 实验步骤 以负载型Ni 催化剂的ITR -TPD 实验为例。样品先升温到某温度T 0,维持此温度直到不发生脱附;降至室温后,做TPD 直到测得其T m 并至TPD 脱附曲线不变(不一定回到基线为止)。T 0叫起始温度。做一系列不同T 0的TPD 曲线(图1a ),从中选出邻近的两个T 0的TPD 曲线,从两个TPD 曲线的差峰得到某一组能量均匀中心的TPD 曲线(图1b ),从该曲线求得E d 和γ值。依此类推可求得许多组能量均匀中心的E d 和γ值。根据图形的对称与否,判断n =1、n =2或将n =1、n =2代入(2-1)中,画出 log -d θd T θ n —1 T 图,结果为直线时的n 值即为实际的n 值, 在此n 值下计算E d 和γ值。图1a 为不同起始温度T 0的 TPD 曲线,1b 为相邻T 0间TPD 曲线的差峰。 图1 质量分数为7%Ni/SiO 2上H 2的ITR -TPD 结果 具有不同E d 的中心在整个表面中心所占的百分数,可近似按以下步骤计算。某一组中心的TPD 曲线的面积,占所有组TPD 曲线面积总和的分数,就是该组中心在整个表面中心所占的百分数(即P (E )),P (E )对E d 作图得到脱附活化能能量分布图(图2)。上述方法忽略了θ对E d 的影响。 应用ITR -TPD 法曾研究了Ni -SiO 2对H 2的E d 分布[3]、Pt -SiO 2对H 2和CO 的E d 分布[4,5],在用ITR -TPD 法研究Pt -SiO 2的E d 分布[5]时发现逆溢流(reverse -spillover )现象。图3中,当T 0>240℃(注意有逆溢流现象) 时,其TPD 峰在T 2,但在降温过程中从载体上发生了H 2回流到金属表面,并吸附在小于240℃吸附的中心,所以其 TPD 峰在小于T 0时又出现了。应用ITR -TPD 法可以定 量地表征Ni 、Pt 等金属催化剂表面的不均匀性。 图2 质量分数为7%Ni/SiO 2上的H 2脱附活化能分布 图3 质量分数为215%Pt/SiO 2催化剂上 不同T 0的H 2-ITR -TPD 图 21112 程序升温吸附脱附法[6] 以含有吸附质的惰性气体(如含体积分数为5%H 2的 N 2气)为载气,从室温(或更低温度)开始均匀升温,这时升 温过程中将在不同温度区发生吸附脱附过程,这种方法可称为程序升温吸附脱附(TPAD ),以N 2-H 2为载气所得的Pt/ Al 2O 3催化剂的H 2-TPAD 曲线,见图4。 图4 Pt/Al 2O 3催化剂上的H 2-TPD 曲线(a ) 和H 2-TPAD 曲线(b ) 上述H 2-TPAD 曲线按下面实验得到。催化剂先用H 2 还原(T r =450℃),降至室温后改通N 2气,并升至550℃时 恒温30min ,以赶走催化剂表面的氢,然后降至室温,引入氢 ?46? 石 油 化 工 PETROCHEMICAL TECHNOLO GY 2002年第31卷 气直到吸附达到平衡,然后改通N 2-H 2(5%H 2),在β=10 K/min 、F c =30ml/min 条件下做TPAD 实验。升温开始后, 在较低温度区出现吸附氢的脱附峰,在较高温度区出现吸附峰。这显示催化剂发生活化吸附H (有两个吸附峰,T max ≈ 360℃的峰为β峰;T max ≈460℃的峰为γ峰)。TPAD 曲线 反映恒压下催化剂吸附氢速率随温度变化的规律。TPAD 曲线实质上是动态的微分吸氢等压线,经转换可得动态的积分吸附氢等压线(即吸氢量与温度的关系),见图5 。 图5 Pt/Al 2O 3催化剂上的动态积分吸氢等压线 图5a 是根据TPAD 曲线直接转换的, 为催化剂的动态的总积分吸附氢等压线。总吸氢量包含不可逆吸附氢和可逆吸附氢量,在惰性气体为载气的条件下,可以用脉冲吸附氢的办法,测出在不同温度下的不可逆吸附的量(图5b ),图 5a 、图5b 之差则是可逆吸附H 的等压线(图5c )。TPAD 法 是研究金属催化剂表面吸附中心类型的好方法,和催化剂反应性能进行关联,即可得到吸附中心和催化剂活性中心之间的对应关系。 TPD 法广泛用于研究金属催化剂(含单晶、非负载多晶 的负载型金属催化剂)的表面性质,曾用TPD 法和低能电子衍射法相结合研究Ni 单晶表面渗有C 后表面能量的变化情况[7];研究Pt 黑时发现,其表面存在3种不同吸附H 中心,对应于T m1=-20℃,T m2=90℃,T m3=300℃ [8] ,以后又 发现其余两种吸附中心,对应于T m4=400℃,T m5=500℃[9] 。除Pt 以外其它金属如Ru 、Ni 、Co 、Rh 、Ir 、Pd 等也存在着多种吸附中心 [9] ,这些金属表面存在着复杂的能量分布, 但大体上有两个区域,一个是和低覆盖度时对应的高能量区 (E d >83168kJ/mol ),H 2吸附在这个区域时发生解离吸附(即脱附级数n =2);另一个区域是覆盖度大于013时的低 能量区(E d <83168kJ/mol ),在这个区脱附级数等于1。 TPD 法还能有效研究合金催化剂表面性质,它不仅可以 得到合金中金属组分之间的相互作用的信息,也可以得到金属集团大小和表面组成的信息。 图6是CO 在Pt 、Pt 3Sn 和PtSn 上的TPD 曲线[10],Pt 和 Sn 形成合金后,TPD 峰向低温方向位移,而且Sn 的含量增 加后,高温峰消失。该现象表明,Pt 和Sn 之间产生了电子配位体效应,Sn 削弱了Pt 吸附CO 的性能。从TPD 曲线下面 积的变化表明,Sn 对Pt 还能起稀释作用并于表面富集,由于表面上Pt 量减少,使Pt 吸CO 量也减少,这是Sn 对Pt 表现出来的集团效应。根据Pt -Sn 合金吸附CO 量,可以推算合金表面的组成。如果合金中的惰性成分对活性金属不起电子配位体效应,TPD 曲线的变化情况将与上述不同。由于吸附分子之间的相互排斥作用,用TPD 法应该得到E d 随覆盖度θ增加而变小,即T m 随θ的增加而变小的信息。反之, T m 随θ的减少而变大。在Pt 中加入Au 时,由于Au 的加入 使Pt 的E d 变大。这是Au 稀释作用的结果,在Au 的稀释下,Pt 分散度提高,即Pt 相互分隔,且更多地处于低配位数,加之吸附分子相互作用减弱,使E d 增加(或T m 向高温位移)[11]。 图6 CO 在Pt 、Pt 3Sn 、PtSn 上的TPD 曲线 212 酸性催化剂 酸性催化剂是另一大类催化剂,广泛用于石油化工、精细化工等过程。这类催化剂的性能在很大程度上和其表面酸性性质有关,因此表征该性质成为理论研究该类催化剂的主要内容之一,已提出很多表征方法,有效的方法有酸碱滴定法[12]、红外光谱法[22]、量热法[23,24]和TPD 法等。TPD 法可以原位进行,设备简单,重复性好,因而被广泛应用[13~21]。日本催化学会甚至认为NH 3-TPD 可作为表征分子筛的标准方法[13]。TPD 法表征酸性催化剂常用的吸附物为NH 3、吡啶、正丁胺等。 酸性催化剂中分子筛类催化剂应用最广,分子筛具有比较规整的孔道,表面酸性分布比较均匀,所以TPD 法的研究效果很好。 21211 分子筛类 这里介绍的是以NH 3为吸附质,从TPD 曲线测定分子筛的酸量、酸强度和酸强度分布的方法。 实验条件:样品量011g ;活化条件:在真空中,在773K 下加热1h ;NH 3吸附条件:373K ,1313kPa ,30min ;脱除过剩的NH 3:373K ,30min ;载气流量和压力:60cm 3/min , 1313kPa ,即真正的流量为810×10-6 m 3/s (在1313kPa 压 力下);样品池压力1313kPa ,β=10K/min ,得373~873K 的 TPD 图(见图7),图中r =n (Na )/n (Al )。 从图7可知,对NaMOR (r =1的钠型丝光沸石)只有一 ? 56?第1期 杨锡尧:固体催化剂的研究方法 第十三章 程序升温分析技术(下) 个TPD 峰(低温峰);而H -MOR (r =0104氢型丝光沸石),有两个TPD 峰,即低温峰(L )和高温峰(H ),低温峰一般被认为是和由于分子筛中的H 键引起的弱吸附NH 3相对应,所以它不是酸中心,高温峰才是和酸中心对应的 。 图7 NaMOR 上的NH 3-TPD 图 2121111 单点法测定酸强度 研究中发现酸量和酸强度(以脱附焓变ΔH d 表示)是影响TPD 曲线的主要因素 [25] 。下面对这两个问题进行讨论。 NH 3在分子筛表面处于吸附平衡时可用下式表示。(NH 3) NH 3+( )(2-3) (NH 3)、( )分别表示吸附的NH 3和未被占领的酸中心。 K p = 1-θθ?p g p °=1-θθR T p °c g (2-4) K p 表示温度为T 时的平衡常数;p g 表示NH 3的分压;θ表 示吸附NH 3的覆盖度;c g 表示NH 3的浓度;R 表示气体常数;p °表示标准大气压(011MPa )。物料平衡: F c c g =-A 0W d θ d t (2-5) F c 表示载气流速m 3 /s ;W 表示分子筛质量,kg ;A 0表示酸 中心浓度,mol/kg 。将式(2-4)、式(2-5)合并为 c g =-A 0W F c d θd t =θ1-θp ° R T K p (2-6)其中K p =exp ( -ΔH d R T )exp (ΔS R ) (2-7) ΔH 表示脱附焓变,J/mol ;ΔS 表示脱附熵变,J/(K ?mol )。因 为 d T =βd t 式(2-6)、式(2-7)合并后得 c g =- βA 0W F c d θd T =θ1-θp °R T exp ( -ΔH d R T )exp ΔS R (2-8) θi +1=θi +(d θd T )ΔT (2-9) 根据式(2-8),可计算c g (i );根据式(2-8)和式(2-9),可计算c g (i +1)。从式(2-8)可考察A 0或ΔH d 对TPD 曲线的影响。图8是当固定一些参数(W =011g ,F c =1×10 -6 m 3/s -1 ,p =1313kPa ,ΔH d =1410kJ/mol ,ΔS =150J/(K ? mol ) -1 ,改变A 0所得的模拟TPD 图。由图8可知,随着A 0 增加,TPD 的最高峰向高温方向位移。图8中A 0值分别为 a :012, b :014, c :016, d :018, e :110, f :112mol/k g 。 图8 不同A 0下NH 3在分子筛上的模拟TPD 图 图9是显示改变ΔH d 时对TPD 曲线的影响( W =011 g ,F c =1×10-6 m 3/s -1,p =1313kPa ,A 0=016mol/kg , ΔS =150J/(K ?mol )。由图9可见,随着ΔH d 的增加,脱附峰向高温方向位移。图9中ΔH d 值分别为a :120,b :130,c : 140,d :150,e :160kJ/mol 。 图9 ΔH d 对NH 3在分子筛上的TPD 曲线的影响 由上可知,T m 的位置不仅和酸强度ΔH d 有关而且与酸量A 0有关。在高峰处 d c g d T =0(2-10) 结合式(2-9),导出 ln T m -ln (A 0W F c )=ΔH d R T m +ln β(1-θm )2 (ΔH d -R T m )p °exp ( ΔS R )(2-11) 式(2-11)等号右边的第二项对于同一种分子筛没有变化,所以等号左边对1/T m 作图时,所得直线的截距和式(2 -11)等号右边的第二项对应;从直线斜率可求出ΔH d ,于是 从截距、 ΔH d 和式(2-11)等号右边的第二项求出ΔS 。实验证明,以NH 3为吸附质,不同分子筛(丝光沸石、ZSM -5、fer 2 rierite 等)的ΔS 值基本一样150~160J/(K ?mol )。因此可 以根据式(2-11)用一点法测定ΔH d 。例如,实验条件W 、 ?66? 石 油 化 工 PETROCHEMICAL TECHNOLO GY 2002年第31卷 F c 、β确定后,从TPD 曲线所得的T m 、A 0(用脱附峰面积计算)、θm (T m 以右的曲线面积除以总的曲线面积),以及ΔS ≈150J/(K ?mol )算出ΔH d 值。 在上述单点法的理论基础上,作者又提出改进的方法,即所谓的Curve Fitting Method (曲线拟合法)[26]。根据式(2-8),其中A 0、 ΔS 、ΔH d 是和分子筛酸性有关的热力学参数,A 0代表酸量,可以从TPD 曲线下面积算出来,至于ΔS 前面已讨论过,对分子筛来说是常数,近似等于150J/(K ?mol ),单点法测得ΔH d =142kJ/mol 。将A 0、 ΔS 、ΔH d 数据代入式(2-8),用模拟法,模拟出TPD 理论曲线图(图10H -1)。它和实际曲线(图10E )差别较大,(H -1)峰显得太狭 太尖。为了得到更准确的模拟图,通过改变ΔH d 找到ΔH d 为142kJ/mol 时,其偏差为σ=6kJ/mol 时,得到的模拟曲线 (H -3)和实际曲线(E )十分接近(见图11)。因此对于具体 的分子筛(例如H -Mor ),用曲线拟合法求得其酸性为:ΔH d =142kJ/mol ,σ=6kJ/mol ,ΔS =150J/(K ?mol )。作者用该 方法 [26] ,发现分子筛的酸性规律性: 酸量=[Al ]-[Na ] 其中[Al ]代表从硅酸骨架上取代下来的Al 原子数;[Na ]代表分子筛骨架上的Na 原子数,即酸性中心是由从硅酸骨架上取代下来的Al 原子所产生的,而处于能被交换位置上的 Na 原子遮盖了酸中心,因此总酸量等于取代Al 原子数和Na 原子数之差。 21212 Al 2O 3 图10 模拟TPD 曲线(H -1)和实际TPD 曲线(E ) 图11 改进后的模拟TPD 曲线(H -3) 和实际TPD 曲线(E ) Al 2O 3是很重要的催化材料,在石油化工催化剂中常作为载体,例如炼油重整催化剂Pt -Al 2O 3,加氢精制催化剂 MoO 3(WO 3)-CoO (NiO )/Al 2O 3都是以γ-Al 2O 3为载体。Al 2O 3的表面酸性对这些催化剂的性能有重要影响,所以Al 2O 3表面酸性的表征方法研究得很多,其中TPD 法被认为 是有效的表征方法之一。以NH 3为吸附质Al 2O 3的TPD 图,虽然因Al 2O 3制备方法不同呈现不同的TPD 图,但其表现为峰形弥散又相互重叠则是共同的特点。这说明Al 2O 3表面酸性强度分布很不均匀。从定性来说,低温脱附峰(T m ≈298~473K )相应于弱酸中心,中温峰(T m ≈473~673K )相应于中等酸中心,高温峰(T m >673K )相应于强酸中心。为了得到定量或半定量的酸强度分布数据,Delmon 等[27]提出所谓分段计算脱附峰法,即把NH 3全程脱附曲线分成若干温度段(图12),每段相隔50K ,例如<373K 为第一段,以下依次各段为373~423K ,423~473K …,每一段温度区有相应的脱附峰面积,将其换算成NH 3脱附量(即酸量,mmol/ g ),作酸量对脱附温度图,此图即为酸强度分布图(图13) 。 图12 NH 3在Al 2O 3上的TPD 曲线 图13 Al 2O 3的酸强度分布 上述方法在计算峰面积时有些不便,我们参照文献[28]将其用到酸中心测定,具体作法如下:第一步先作全程TPD ,根据TPD 曲线确定若干个温度区,T 1,T 2,T 3…;第二步作 分段脱附,即从室温开始升温至T 1,恒温,直到脱附曲线回到一定位置不变,再从T 1升温到T 2,恒温,得到第二个脱附 ? 76?第1期 杨锡尧:固体催化剂的研究方法 第十三章 程序升温分析技术(下) 曲线,依次类推。把每一个温度区(酸强区)的酸量从相应的 TPD 峰算出来,求出R T -T 1、T 1-T 2、T 2-T 3…,各酸区 的酸量分别为:a R T -T 1 ,a R T - T 2 ,αR T - T 3 …以酸量为纵坐标, 温度区为横坐标,即得到类似图13的酸强度分布图。 213 氧化物 21311 氧化物催化剂的TPD 氧化物催化剂是一大类催化剂,广泛用于化学工业的催化氧化还原反应,例如烃类的选择氧化反应,在这类反应中氧化物表面氧起重要作用。有人尝试将氧化物的脱附氧行为和催化性能加以关联,得到有意思的结果[29]。表1列出了各种氧化物的脱附氧数据。 表1 氧化物上的氧脱附数据 氧化物 T m /K a ) V /cm 3?m -2b ) A 组 V 2O 5 — 0 MoO 3—0 Bi 2O 3—0 WO 3—0 Bi 2O 3?2MoO 3 — B 组 Cr 2O 3723 2113×10-2 MnO 2323,543,633,8136154×10-2 Fe 2O 3328,623,7584105×10-3 Co 3O 4303,438,6533130×10-2 NiO 308,608,698,8231112×10-2 CuO 398,6631142×10-1C 组 Al 2O 33382105×10-4 SiO 2373 2199×10 -5 TiO 2398,463,5935152×10-5 ZnO 463,5932145×10-4 SnO 2 353,423 2111×10-3 a )β=20K/min ; b )所有氧脱附量均在低于823K 时测得。 A 类氧化物在823K 以下没有氧脱附; B 类脱附少量氧; C 类脱附极少氧。在823K 以下,B 、C 类氧化物脱附的氧只 相当于百分之几的覆盖度,因此推测吸附中心为表面氧空穴。实验证明,A 类氧化物为选择氧化催化剂,B 类为烯烃完全氧化催化剂,C 类即介于A 类和B 类之间,兼有选择氧化和完全氧化的性能。根据以上实验结果,推测选择氧化反应和晶格氧有关,而完全氧化反应和吸附氧有关。 21312 还原NO 的氧化物催化剂的TPD 很多氧化物或复合氧化物(以钙钛矿型为代表)具有催化还原NO 的性能,所以引起环保催化界广泛的重视和研究。下面列举TPD 法研究这类催化剂的例子[30]。既然这些氧化物具有还原NO 的催化性能,应当也具有吸附NO 的能力。因此NO -TPD 法适用于研究这类催化剂。从NO 脱附量可以计算吸附NO 中心数,从TPD 形状,出峰温度等研究催化剂的表面性质。图14是La x Ce y FeO 3、La x Ce y Sr z FeO 3和La x Sr z FeO 3的NO -TPD 图。NO 的吸附条件:在500℃下通入015%NO -He 混合气20min ,然后降温至室温。 由图14明显看出,各氧化物具有不同的TPD 图。氧化 物组分极大地影响TPD 的峰形和大小。La 015Ce 015FeO 3只 有两个TPD 峰:一个低温峰(T m =75℃ ),另一个为带肩峰的大面积的高温峰,T m =410℃(图14a )。当Ce 被Sr 取代,T <250℃的低温峰显著增大,而高温峰变小(图14b );当Sr 的取代量继续增加,得到了完全不同于a 、b 的峰(图14c ),出现了3个分离的大峰及和第3个峰成肩峰的高温峰。TPD 数据见表2。 表2 La 015Sr x Ce y FeO 3上的O 2和NO 的脱附量催化剂 氧脱附量/μmol ?g -1NO 脱附量/μmol ?g -1 La 015Ce 015FeO 3312(012)316La 015Sr 012Ce 013FeO 39310(514)610La 015Sr 013Ce 012FeO 3 18214(1112)812La 015Sr 015FeO 3 23618(1415) 918 注:括号中的数据是用比表面积值(4m 2/g )计算的表面氧层的 覆盖度数据。 表2数据表明,吸附的NO 量随Ce 被Sr 取代量的增加 而单调上升。O 2的TPD 图如图15所示。O 2吸附量值也列于表2中。La 015Ce 015FeO 3只出现单一的TPD 峰,其氧覆盖度为012,但随着Ce 被Sr 取代,O 2-TPD 峰变得复杂,而且出现覆盖度大于1的结果,这表明发生次层晶格氧的扩散和脱附。O 2的脱附量随Sr 取代量的增加单调上升。 TPD 法用于环保催化剂的研究日益增多,例如NO 在Mn [31]、Mn -ZSM -5[32]、La x Ba y SrCu 2O 6[33]、CeO 2和 ZrO 2[34]上的TPD 。 21313 合成醇催化剂CuO -ZnO/Al 2O 3的研究[35] 曾经有报道用TPD 研究CO 2+H 2→CH 3OH 的反应机理,做反应后催化剂的TPD ,发现与473~483K 相应的TPD 峰和甲酸铜的分解有关,从而判断上述反应中间经过生成甲酸的步骤,而用IR 法很难扑捉到这一信息。214 硫化物催化剂MoS 2 MoS 2[36]是CO 加氢生成C 1~C 5醇的催化剂,此类催化 剂常添加碱作助催化剂,TPD 法有效地研究了该助催化剂的作用,添加与不添加碱的催化剂其TPD 图均出现4种吸附态H 2、4种吸附态H 2S 和3种吸附态CO ,而且上述3种吸附物的总吸附量也不发生变化,但相对吸附量改变;并且强吸附H 2以及强吸附CO 和生成高碳醇选择性有关。 3 程序升温还原TPR 第一部分对TPR 的理论及应用原理已作了介绍,下面介绍TPR 的具体应用。发生还原反应的化合物主要是氧化物,在还原过程中,金属离子从高价态变成低价态直至变成金属态,对催化剂最常用的还原剂是H 2气和CO 气。 双金属催化剂体系的研究是金属催化理论研究中的重要课题,其中关于双金属组分是否形成合金(或金属簇)即是人们最关注的理论问题,因为此问题乃金属催化的核心理论问题。对于负载型双金属催化剂其金属组分的含量一般是很低的,比如只有千分之几。在这种情况下,不仅XRD 无法判断是否形成合金或金属簇,而且XPS 因为灵敏度的限制也难于给出肯定的结果。TPR 灵敏度很高,可以准确地作出判 ?86? 石 油 化 工 PETROCHEMICAL TECHNOLO GY 2002年第31卷 图14 La x Ce y Sr z FeO 3上的NO -TPD 图 图15 La x Ce y Sr z FeO 3上的O 2-TPD 图 ? 96?第1期 杨锡尧:固体催化剂的研究方法 第十三章 程序升温分析技术(下) 断。下面举两例来说明。311 CuO -NiO/SiO 2的TPR 研究 氧化态的CuO (0175%Cu )-NiO (0125%Ni )/SiO 2[37]的TPR 表明,T r =200~220℃为CuO 的还原峰,T r =500℃为NiO 的还原峰;而还原后的CuO (0175%Cu )-NiO (0125%Ni )/SiO 2(此时已变为Cu -Ni/SiO 2),通入空气500℃焙烧后的TPR ,只有一个T r =200℃的还原峰。这一事实说明还原后Cu 、Ni 形成了合金。 312 Pt -R e/Al 2O 3的TPR 研究 Pt -Re/Al 2O 3[38]是目前最重要的炼油重整催化剂,Re 在催化剂中的作用是20世纪80年代金属催化剂理论研究 的热门课题,TPR 在当时曾起了重要作用,下面详细介绍其实验过程并对实验结果进行讨论。 分别作PtO/Al 2O 3和Re 2O 3/Al 2O 3的TPR ,得到图16和图17的结果 。 图16 PtO/Al 2O 3的 TPR 图17 Re 2O 3/Al 2O 3的TPR 灼烧过新鲜PtO/Al 2O 3催化剂,在250℃出现TPR 峰,到500℃还原过程完成。还原过的催化剂,再氧化后,其 TPR 温度往前移,升高再氧化温度至500℃,其TPR 高峰温 度接近新鲜催化剂的TPR 高峰温度,但仍比新鲜催化剂的低。灼烧过的新鲜Re 2O 3/Al 2O 3,其TPR 高峰温度T r =500~550℃。还原过的Re 2O 3/Al 2O 3,随着再氧化温度的升高, TPR 的高峰温度也逐渐接近新鲜Re 2O 3/Al 2O 3的TPR 高峰 温度。 不同Re 含量的PtO -Re 2O 3/Al 2O 3的TPR 。催化剂中 Pt 的含量固定为0135%,Re 的含量分别为011%、012%、013%、016%。这4种催化剂的TPR 图如图18所示 。 图18 PtO -Re 2O 3/Al 2O 3的TPR 图18表明,由于Pt 的作用使Re 2O 3更易还原,使它在低温时就能部分还原。随着Re 含量增加,TPR 峰面积增加。这说明Pt 和Re 有相互作用。但这些结果还不能说明Pt 和 Re 形成合金。把上述还原过的催化剂,在100℃时再氧化, 后作TPR ,得到图19的结果 。 图19 还原过的Pt -Re/Al 2O 3在100℃再氧化后的TPR Re -Al 2O 3还原后再氧化,还原温度降为200~300℃; Pt -Al 2O 3还原后再氧化,在0℃时就能被还原;Pt -Re/Al 2O 3还原后再氧化,其TPR 图和Re/Al 2O 3的不同,随着Re 含量增加,TPR 峰面积增加,还原温度也逐渐升高。这是 Pt -Re 形成合金的证明,由于形成合金使Pt 更分散,致使Pt -Re/Al 2O 3的还原温度比Pt/Al 2O 3高,比Re/Al 2O 3低。313 MoO 3、WO 3系列催化剂的TPR 研究 MoO 3、WO 3系列催化剂主要用于炼油加氢精制过程,在 理论上研究得比较透彻的催化剂之一,用的研究方法很多,其中TPR 法,能提供MoO 3、WO 3和载体Al 2O 3、助剂CoO 、 NiO 的相互作用的重要信息[39~41]。 以MoO 3为例,MoO 3在Al 2O 3表面的状态比较复杂,有以四面体配位状态存在的单分子分散态,这种MoO 3和 Al 2O 3的作用很强;有以八面体配位状态存在的多层分散态, 这种MoO 3和Al 2O 3的作用较弱;还有结晶态MoO 3。配合其它方法TPR 法能对上述各种状态MoO 3作出判断。单分子 ?07? 石 油 化 工 PETROCHEMICAL TECHNOLO GY 2002年第31卷 层分散态MoO3的还原温度很高(≈670℃),而多层分散态MoO3还原温度较低(360~380℃),体相MoO3(即结晶状MoO3)还原温度最高(≈700℃)。 4 程序升温氧化(TPO) 催化剂在使用过程中,活性逐渐下降,其中原因之一是催化剂表面有积碳生成,TPO法[42]是研究催化剂积碳生成机理的有效手段。以TPO法研究Pt/Al2O3催化剂积碳机理为例。积碳后的Pt/Al2O3其TPO图呈现为两个峰,即T O1≈440℃,T O2≈530℃。当把积碳催化剂部分氧化(即氧化第一个积碳峰)后,催化剂吸附H2的量可恢复到新鲜催化剂吸附H2量的水平,而且催化剂的活性也基本恢复。证明这部分积碳发生在Pt金属表面,由此也可以推断高温氧化C峰相应与载体上积碳的氧化。 5 程序升温硫化(TPS) 石油制品的含硫量从环保以及后续处理工艺(比如重整过程)的要求必须控制在极低含量(质量分数约为510×10-5),在石油工业中主要采用加氢脱硫(HDS)工艺满足要求。HDS过程以Mo(W)-Co(Ni)/Al2O3为催化剂。这种催化剂要预先硫化才有HDS活性。HDS催化剂活性相本质的研究一直是理论研究的热点,研究手段从复杂的、XPS、FTIR到常规的XRD、TPR、TPS[43]都得到有效的应用。TPR前面已经介绍过,现在介绍TPS法。 上面说过HDS催化剂需要预硫化才有活性,因此研究催化剂的硫化过程极其重要,TPS法可谓研究此过程最有效的方法。TPS以H2S-H2为硫化气,从室温开始等速升温,在升温过程中催化剂被硫化,用检测器(热导池、四极质谱)将随温度变化的H2S浓度记录下来即得到TPS曲线。研究证明,硫化温度低的(T S=400~500K)MoO3为HDS的主要活性部位,而硫化温度高的(T S=500~600K)MoO3归属于体相MoO3,其活性低[43]。 6 程序升温表面反应(TPSR) 升温过程中为避免发生固体分解,固体表面吸附物和另一种物质发生催化反应,或吸附物发生反应(如脱氢、氢解、脱氢芳构化等)都属于TPSR的研究对象。通过这些研究可以揭示活性中心性质和表面反应机理。 611 Pt/Al2O3催化剂活性中心性质的研究 61111 Pt/Al2O3的正庚烷脱氢芳构化(DHA)活性中心Pt-Al2O3上预先吸附正庚烷[44,45],然后令其等速升温,得到如图20所示的TPSR图。图20中T=95℃处证明是正庚烷的脱附峰,T=160~260℃处为甲苯峰,T=300℃为苯峰。在上述催化剂上预先吸附甲苯、苯,从所得的TPD 图证明甲苯的脱附温度为110℃,而苯的脱附温度为120℃。可见TPSR所得的T=160~260℃峰是正庚烷脱氢芳构化反应中心的特征峰,而T=300℃即为脱烷基反应中心的特征峰。上述结果也证明了反应的控制步骤是表面反应。 另外图20中的A、B、C、D表示在4种Pt表面积不同的催化剂上所得的TPSR图,从A至D,Pt的表面积依次减小。这是由于预处理催化剂的温度依次增高所致,高温使Pt表面烧结,其活性也随之降低,特别是使过强的中心即能进行脱甲基的中心消失。由TPSR图可看出,从A至D苯峰依次减小,在催化剂D上没有苯峰证明了上述结论 。 图20 正庚烷在Pt/Al2O3上的TPSR图 TPSR法在研究Pt/Al2O3催化剂的活性中心性质时发现,该催化剂存在两类脱氢环化反应中心:低温中心和高温中心[45]。下面简单介绍其实验过程。以N2气为载气,以正己烷为吸附质,正己烷在两种温度即室温和温度从350℃到室温时进行预吸附。然后分别作其TPSR,TPSR的实验条件:升温速度16℃/min,载气流量30ml/min。实验结果如图21所示。TPSR峰经检验都是苯峰。 图21a是室温下吸附正己烷的TPSR图,图21b是温度从350℃下降到室温下预吸附正己烷的TPSR图。图21b 出现两个与T m1=330~340℃、T m2=430~450℃相应的峰,说明Pt/Al2O3中存在两类脱氢环化活性中心;而在室温下预吸附正己烷的其TPSR图只出现一个峰,此峰与图21b 的T m1峰相应,说明室温时正己烷只能吸附在低温中心。此低温中心在330~340℃就具有脱氢环化活性;而高温中心只能在高温下吸附正己烷,而且其只有在430~450℃才有脱氢环化活性。图21中百分号表示Pt/Al2O3中Pt的质量分数。 TPSR法在研究甲烷化Ni催化剂理论研究中也显示了其优越性[47~49]。例如证实甲烷化反应分两步进行:第1步CO离解吸附在Ni上生成表面C,第2步H2和表面C反应生成CH4。 612 TPSR法研究反应动力学和反应机理 TPSR法可用于研究表面反应动力学。预先吸附在催化剂表面的反应物在室温过程中发生了反应,记录下来的TPSR峰的位置(T r)和峰形由反应动力学参数所决定[49]。表面反应的情况比脱附过程复杂得多,这里只讨论较简单的情况[50]。设反应按如下机理进行: A S k r B S(2-12) A S k dA A g(2-13) ? 1 7 ? 第1期 杨锡尧:固体催化剂的研究方法 第十三章 程序升温分析技术(下) 图21 正己烷在Pt/Al 2O 3上的TPSR 图 B S k d B B g (2-14) 设反应的控制步骤是表面反应(2-12),且k dA νk r ,k dB μk r , k dA 、k dB 、k r 分别表示反应物的脱附速率常数、产物的脱附速 率常数和表面反应速率常数。表面反应的速率方程为 d θA d t =-k r θA (2-15) 如果表面是均匀的,反应为一级,即可用TPD 动力学方程一样的推导过程推导TPSR 方程,如下: βE r R T 2 r =k 0r exp ( -E r R T r )(2-16) 改变不同β值得到相应的T r 值,2lg T r -lg β对1/T r 作图,从所得直线斜率可算出反应活化能E r ,由直线截距和E r 可算出频率因子k 0r 。 TPSR 法也能有效地研究反应机理,下面以TPSR 法研 究正己烷在Pt/Al 2O 3上脱氢环化反应机理为例[49]。正己烷脱氢环化反应生成苯的反应可能有不同的历程,见图22。 图22 正己烷脱氢环化反应生成苯的可能历程 由图22可见,正己烷脱氢环化反应的历程可能有3种:第1种由1→2→3→4→5;第2种经6或7或8;第3种经14→15。已经证明,第1种历程第4步即使没有催化剂存在也能很快进行,所以它不是反应的控制步骤;假定1或2是反应的控制步骤,那么预先吸附正己烷或正己烯或正己二烯得到的TPSR 图应该有区别,至少预先吸附正己烯或正己二烯时,苯峰的T r 值要比预先吸附正己烷时的T r 低一些,实际上三者的TPSR 图基本上一样,正己烷、正己烯和正己二烯都通过一种反应历程转化成苯。由此证明正己烯和正己二烯都是正己烷脱氢环化反应的中间产物。 比较预先吸附正己烷和环己烷生成苯的动力学参数(表 3)可见,两者是不同的,而且前面已经指出正己烷、正己烯 和正己二烯的动力学行为一样。由此可以排除反应按第2种历程进行。 表3 生成苯的动力学参数 吸附物k r /s -1 E r /kJ ?mol - 1 正己烷115×1077110环己烷115×1032313环己烷 313×103 3717 第3种历程在TPSR 的实验条件下也被排除,因为预先吸附甲基环戊烷的实验表明,它在100℃时方能吸附在 Al 2O 3或Pt/Al 2O 3上,而且生成苯的T r ≈300℃,远比正己烷生成苯的T r 大(正己烷生成苯的T r ≈200℃ )。这样看来正己烷脱氢环化生成苯的途径只可能有以下几种:(1)由1→2→3→4→5;(2)由1→2→9→13→5;(3)由1→2→10→5。 用其它方法已经证明,第9步不可能进行,所以只剩下(1)和(3)两种可能的途径。 总之,用TPSR 法证明正己烷脱氢环化反应中间经过生成正己烯和正己二烯中间产物,然后正己二烯环化成环己二烯,环己二烯脱氢后生成苯,或者环己二烯进一步脱氢生成己三烯并环化后生成苯。 7 结语 TPSR 法是研究表面催化反应动力学的好方法,是在排 除吸附和扩散过程的条件下研究表面催化反应动力学的。 这是一般动力学方法很难做到的。另外,TPSR 法研究反应机理可以得到直接的结果,是TPSR 法的特点。 符 号 说 明 A 0 表面酸中心浓度,mol/kg c g 气体浓度,mol/cm 3d 粒度,mm E a 活化能,kJ/mol E d 脱附活化能,kJ/mol E r 反应活化能,kJ/mol F c 载气流量,cm 3/min ΔH d 脱附焓变,kJ/mol K p 吸附平衡常数k 速率常数k 0r 频率因子 ?27? 石 油 化 工 PETROCHEMICAL TECHNOLO GY 2002年第31卷 p°标准大气压 n级数 p气体压力,kPa p g气体分压,kPa P(E)具有脱附活化能为E的中心占整个中心的百分数R气体常数,81314J/(K?mol) ΔS脱附熵变,kJ/K T温度,K T0起始温度,K T m脱附峰高峰处的温度,K T r反应峰高峰处的温度,K T O氧化峰高峰处的温度,K T S硫化峰高峰处的温度,K V吸附体积,cm3 W催化剂质量,kg β升温速率,K/min θ覆盖度 γ指前因子,s-1 σ偏差 参 考 文 献 [1] FalconerJ L,Schwarz J A.[J].Catal Rev—Sci Eng,1983,25 (2):141~227. [2] Hurst N W,G entrey S J,Jones A,et al.[J].Catal Rev—Sci Eng,1982,24(2):233~309. [3] Arai M,Nishiyama Y,Masuda T,et al.[J].A ppl S urf Sci,1995, 89:11~19. [4] AraiM,Fukushima M,Nishiyama Y.[J].B ull Chem Soc J pn, 1997,70(7):1545~1549. [5] Arai M,Fukushima M,Nishiyama Y.[J].A ppl S urf Sci,1996, 99:145~150. [6] 孙予罕,周立新,陈诵英,等.[J].石油学报(石油加工),1990,6 (3):25~31. [7] Madix R J.[J].Catal Rev—Sci Eng,1977,15(2):293~329. [8] Tsuchiya S,Amenomiya Y,Cvetanovic R J.19th Canadian Chemi2 cal Engineering Conference,3rd Symposium on Catalysis[C], 1969.Vol.1:49. [9] Popova N M,Babenkova L V.[J].React Ki net Catal Lett,1979, 11(2):187~192. [10] Verbeek H,Sachtler W M H.[J].J Catal,1976,42:257~267. [11] Sachtler J W A.G old-Platinum Single Crystal Catalysts[D]. Netherland:Leiden University,1982. [12] K ijenski J,Baiker A.[J].Catal Today,1989,5(1):1~119 [13] Sawa M,Niwa M,Murakami Y.[J].Zeolites,1990,10:532. [14] K arge H G,Dondur V.[J].J Phys Chem,1990.94(2):765~ 772. [15] K arge H G,Dondur V,Weitkamp J,J.[J].J Phys Chem,1991, 95(1):283~288. [16] Miller J T,Hopkins P D,Meyers B L,et al.[J].J Catal,1992, 138:115~128. [17] Stach H,Janchen J,Jerschkewitz,H-G et al.[J].J Phys Chem 1992,96(21):8473~8479,ibid1992,96(21):8480~8485. [18] Croker M,Herold R H M,Sonnemans M H W,et al.[J].J Phys Chem,1993,97(2):432~439. [19] Barthomeuf D.[J].J Phys Chem,1993,97(2):10092~10096. [20] K imJ H,Namba S,Y ashima T.[J].A ppl Catal,1993,100:27 ~36. [21] Haaq W O.in:Studies in Surface Science and Catalysis[M].Vol. 84:Zeolites and Related Microporous Materials:State of art 1994;Weikamp J,K aege H G,Holderich W,eds;Amsterdam, Elsevier,1994.1375. [22] Hattori T,Matsumoto H,Murakami Y.in:Preparation of Cata2 lysts[M].IV(Delmon B,Grange P,Jacobs P A,poncelet G, eds),Amsterdam,Elsevier,1987.875. [23] Tanabe K.Solid Acid and Bases[M].K odansha,Tokyo,1970. [24] Tsutsumi K,Nishiyama K.[J].Thermoch Acta,1989,143:299 ~311. [25] Niwa M,K atada N,Sawa M,et al.[J].J Phys Chem,1995,99: 8812~8816. [26] K atada N,Igi H,K im J-H,Niwa M.[J].J Phys Chem B, 1997,101:5969~5977. [27] Berteau P,Delmon B.[J].Catal Today,1989,5:121~137. [28] Choudary V R,Rane V H.[J].Catal Lett,1990,4:101~106. [29] Iwamoto M,Y oda T,Y amozoe N,Seiyama T.[J].J Phys Chem, 1978,82:2564~2570. [30] Belessi V C,Costa C N,Bakas T V,et al.[J].Catal Today, 2000,59:347~363. [31] Y amashita T,Vannice A.[J].A ppl Catal B:Envi ron,1997, 13:141~155. [32] Aylor A W,Lobree L J,Reimer J A,et al.[J].J Catal,1997, 170:390~401. [33] Machida M,Murakami H,K ijima T.[J].A ppl Catal B:Envi2 ron,1998,17:195~203. [34] Luo M F,Zhong Y J m,Zhu B,et al,[J].A ppl S urf Sci,1997, 115(2):185~189. [35] Tagawa T,Plezier G,Amenomiya Y.[J].A ppl Catal,1985,18: 285~293. [36] Dianio W P.[J].A ppl Catal,1987,30:99~121. [37] Robertson S D,McNicol B D.[J].J Catal,1975,37:424~431. [38] Wagstaff N,Prins R.[J].J Catal,1979,59:434~445. [39] Thomas R,Van Oers,E M,deBeer V H J,et al.[J].J Catal, 1982,76:241~253. [40] Burch R,Collins A.[J].A ppl Catal,1985,18:373~387. [41] Burch R,Collins A.[J].A ppl Catal,1985,18:389~400. [42] Lin L W,Zhang T,Zang J L,et al.[J].A ppl Catal,1990,67:11 ~23. [43] Arnoldy T,van den Heukant J A M,de Bok G D,et al.[J].J Catal,1985,92:35~55. [44] РозановB B,ГлэндДЖ,СкляровАВ.[J].КиниКат,1979, 20(5):1249. [45] Pan Y,Y ang X Y,Pang L.[J].React Ki net Catal Lett,1988,37 (2):469~476. [46] McCarty T G,et al.[J].Prepri nts,1977,22(4):1315~1323. [47] 吕永安,张大煜等.[J].催化学报,1983,4(4):260~265. [48] Zagl A E,Falconer J L,K eenan C A.[J].J Catal,1979,56:453 ~467. [49] РозановB B,СкляровАВ.[J].Knнu Kат,1978,19:1533. [50] G orte R,et al.[J].A ppl S urf Sci,1979,3:381~385. (编辑 李树国) ? 3 7 ? 第1期 杨锡尧:固体催化剂的研究方法 第十三章 程序升温分析技术(下) 催化燃烧原理 催化燃烧原理?下面就由安徽宝华环保科技有限公司来给大家简单介绍下吧!催化燃烧是用催化剂使废气中可燃物质在较低温度下氧化分解的净化方法。所以,催化燃烧又称为催化化学转化。由于催化剂加速了氧化分解的历程,大多数碳氢化合物在300~450℃的温度时,通过催化剂就可以氧化完全。与热力燃烧法相比,催化燃烧所需的辅助燃料少,能量消耗低,设备设施的体积小。但是,由于使用的催化剂的中毒、催化床层的更换和清洁费用高等问题,影响了这种方法在工业生产过程中的推广和应用。 在化学反应过程中,利用催化剂降低燃烧温度,加速有毒有害气体完全氧化的方法,叫做催化燃烧法。由于催化剂的载体是由多孔材料制作的,具有较大的 比表面积和合适的孔径,当加热到300~450℃的有机气体通过催化层时,氧和有机气体被吸附在多孔材料表层的催化剂上,增加了氧和有机气体接触碰撞的机会,提高了活性,使有机气体与氧产生剧烈的化学反应而生成CO2和H2O,同时产生热量,从而使得有机气体变成无毒无害气体。 催化燃烧装置主要由热交换器、燃烧室、催化反应器、热回收系统和净化烟气的排放烟囱等部分组成,如右图所示。其净化原理是:未净化气体在进入燃烧室以前,先经过热交换器被预热后送至燃烧室,在燃烧室内达到所要求的反应温度,氧化反应在催化反应器中进行,净化后烟气经热交换器释放出部分热量,再由烟囱排入大气。 安徽宝华环保科技有限公司拥有环保专业承包叁级资质和国家清洁生产咨询审核资质,根据市场需求,不断推陈出新,积极与国内科研院校建立战略合作关系,不断引进新技术与新人才,进一步提升业务能力与水平。公司在全体宝华人的努力下,逐渐发展成为具有影响力的环保综合服务商。公司秉承“客户至上、服务第一”的理念,依托强大的技术支持和完备的售后服务,为您解决身边的环境问题。全体宝华人愿与您携手并进,共建美丽中国,同创绿色地球。 1、吸附-催化燃烧法原理 吸附浓缩-催化燃烧法,该设备采用多气路连续工作,设备多个吸附床可交替使用。含有机物的废气经风机的作用,经过活性炭吸附层,有机物质被活性炭特有的作用力截留在其内部,吸附去处效率达80%,吸附后的洁净气体排出;经过一段时间后,活性炭达到饱和状态时,停止吸附,此时有机物已被浓缩在活性炭内,之后按照PLC自动控制程序将饱和的活性炭床与脱附后待用的活性炭床进行交替切换。CO(催化氧化设备)自动升温将热空气通过风机送入活性炭床使碳层升温将有机物从活性炭中“蒸”出,脱附出来的废气属于高浓度、小风量、高温度的有机废气。 催化燃烧法:VOC-CH 型有机气体催化净化装置,是利用催化剂使有害气体中的可燃组 和分在较低的温度下氧化分解的净化方法。对于 CnHm 和有机溶剂蒸汽氧化分解生成CO 2 O并释放出大量热量。其反应方程式为: H 2 图3-1 VOC-CO原理图 活性炭脱附出来的高浓度、小风量、高温度的有机废气经阻火除尘器过滤后,进入特制的板式热交换器,和催化反应后的高温气体进行能量间接交换,此时废气源的温度得到第一次提升;具有一定温度的气体进入预热器,进行第二次的温度提升;之后进入第一级催化反应,此时有机废气在低温下部份分解,并释放出能量,对废气源进行直接加热,将气体温度提高到催化反应的最佳温度;经温度检测系统检测,温度符合催化反应的温度要求,进入催化燃烧室,有机气体得到彻底分解,同时释放出大量的热量;净化后的气体通过热交换器将热能转换给出冷气流,降温后气体由引风机排空。 有机物利用自身氧化燃烧释放出的热量维持自燃,如果脱附废气浓度足够高,CO 正常 使用需要很少的电功率甚至不需要电功率加热,做到真正的节能、环保,同时,整套装置安全、可靠、无任何二次污染。 2、处理工艺流程 根据行业要求及减少用户投资成本、运行维护费用,拟采用湿法除尘、干式过滤、活性炭吸附、催化燃烧脱附的方式对喷漆房污染综合治理,其中吸附浓缩-催化燃烧法工艺流程图如下: 图3-2 喷漆废气处理工艺流程图 本处理装置工艺采用湿法除尘+干式过滤+吸附+催化净化装置,工作方式为:一个湿式除尘塔+干式过滤器+若干个吸附床,经过除尘过滤去除漆雾后,有机废气进入吸附床中进行吸附工作,净化后的气体由风机排入排气筒达标排放。日常工作时吸附床中一个进行脱附再生工作,其余进行吸附工作。脱附时启动催化燃烧器中的电预热器,待温度达到起燃温度时,由脱附风机和补冷风机补入系统中的冷风,经混合后调到适当温度(140℃,其中废气中有机成分沸点:甲苯110.6℃,二甲苯138-144℃)后送入吸附床进行脱附操作,吹脱出的高浓度有机废气(可浓缩10-20倍)与燃烧后的热废气在热交换器中进行热交换得到预热后送入燃烧室,在燃烧室中升到起燃温度后由催化剂将有机物氧化分解为无害的 CO 2和H 2 O。燃烧后的废气经脱附出的气体热交换温度降低至180-200℃后用于脱附,多余废 气排入排气筒。 由多个吸附床轮流进行吸附和脱附再生,吸附与脱附之间切换,连续运行(工作时间可根据企业生产情况调节)。本工程设计废气浓度100ppm,浓缩后有机废气浓度可达到5000mg/m3以上,在燃烧器启动通过电加热升温至起燃温度后,可维持自燃。 Hans Journal of Chemical Engineering and Technology 化学工程与技术, 2019, 9(4), 299-304 Published Online July 2019 in Hans. https://www.doczj.com/doc/a81588868.html,/journal/hjcet https://https://www.doczj.com/doc/a81588868.html,/10.12677/hjcet.2019.94042 Study on Catalytic Combustion of Toluene on Co-Based Catalysts Shengkang Wang, Hua Pan*, Yiping Mao, Zhongyu Yang, Dingsheng Zhang, Yu Mei College of Biology and Environmental Engineering, Zhejiang Shuren University, Hangzhou Zhejiang Received: Jun. 14th, 2019; accepted: Jun. 28th, 2019; published: Jul. 4th, 2019 Abstract Co/CeO2 and Co/TiO2 catalysts were prepared by impregnation method. The catalytic behavior of Co/CeO2 and Co/TiO2 catalysts for catalytic combustion of toluene was investigated. It shows that the activity of Co/CeO2 catalyst is higher than that of Co/TiO2 catalyst. Co/CeO2 catalyst has a lower light-off temperature (T50= 210?C), while the conversion of toluene can be stabilized at 80% at 225?C on Co/CeO2. Co/CeO2 has a larger specific surface area, which increases the contact area of the reactants with the catalyst, resulting in the higher activity of the catalyst. The active compo-nent in the Co/CeO2and Co/TiO2catalysts is Co3O4. The higher content of O surf and Co3O4on the surface of Co/CeO2 catalyst may be the main reason for the higher activity of Co/CeO2 catalyst. Keywords Cobalt, Catalytic Combustion, Toluene Co基催化剂上甲苯催化燃烧的研究 王晟康,潘华*,毛益萍,杨仲余,张鼎盛,梅瑜 浙江树人大学生物与环境工程学院,浙江杭州 收稿日期:2019年6月14日;录用日期:2019年6月28日;发布日期:2019年7月4日 摘要 采用浸渍法制备了Co/CeO2和Co/TiO2催化剂,考察了Co/CeO2和Co/TiO2催化剂催化燃烧甲苯的催化行为。研究表明:Co/CeO2催化剂活性高于Co/TiO2催化剂活性。Co/CeO2催化剂具有较低的起燃温度(T50 *通讯作者。 第四章程序分析 一、单项选择题 1、对制品制造过程进行分析的技术是()。 A.操作分析 B.工艺流程分析 C.作业流程分析 D.动作分析 2、凡改变物品的物理或化学性质的活动称为()。 A.工艺流程 B.作业 C.生产 D.检验 3、在程序分析中凡有意改变物体的位置,从一处移至另一处活动用以下符号表示()。 4、选择生产过程中材料或零部件的工艺过程为对象的程序分析称为()。 A.工艺分析 B.程序分析 C.流程分析 D.工艺流程分析 5、流程程序分析中进行以操作者的作业流程为对象的分析所采用的图表为()。 A.物型流程图 B.人型流程图 C.操作分析图 D.程序分析图 6、描述物料移动前后处置状态的分析为()。 A.活动性分析 B.搬运分析 C.处置分析 D.活动分析 7、按物料搬运前后难易程度分级,材料散放在地上应为()。 A.0级B.1级C.2级D.3级 二、多项选择题 1、搬运分析包括的两项分析技术是()。 A.搬运路线分析 B.搬运流程分析 C.搬运活动分析 D.搬运作业分析E.搬运工具分析 3、通过方法研究使现有的工作方法更加()。 A.简便 B.有效 C.安全 D.舒服E.经济 4、以下活动应该包括在程序分析中的是()。 A.作业 B.搬运 C.检验 D.延迟E.储存 5、.方法研究的分析技术和作业层次的划分相适应,共分为()。 A.操作分析 B.程序分析 C.流程分析 D.搬运分析D.动作分析 6、工艺流程分析只对完成工艺过程的两项活动进行分析,他们是()。 A.作业 B.检验 C.搬运 D.延迟E.储存 7、管理事务流程分析是主要针对以下活动进行的()。 A.作业B.运输C.传递D.审核E.停放 三、判断题 1、流程程序分析是以生产过程中部分作业流程为对象,通过对整个流程中的加工、检验、搬运、储存、等待等活动事项作详细的观察与记录,并研究改进作业流程的方法。 2、对完成生产作业所经过的工作程序进行系统的调查、分析和改进的基础称为程序分析技术。 3、搬运活动在制造过程中只增加空间效用,对物品本身并不能增加其价值。 4、搬运流程分析是针对物料在搬运前后对其处置难易程度的分析。 催化燃烧的基本原理 催化燃烧是典型的气-固相催化反应,其实质是活性氧参与的深度氧化作用。在催化燃烧过程中,催化剂的作用是降低活化能,同时催化剂表面具有吸附作用,使反应物分子富集于表面提高了反应速率,加快了反应的进行。借助催化剂可使有机废气在较低的起燃温度条件下,发生无焰燃烧,并氧化分解为CO2和H20, 同时放出大量热能,其反应过程为: 2 催化燃烧的特点及经济性 2.1催化燃烧的特点 2.1.1起燃温度低,节省能源 有机废气催化燃烧与直接燃烧相比,具有起燃温度低,能耗也小的显著特点。在某些情况下,达到起燃温度后便无需外界供热。 二、催化剂及燃烧动力学 2.1催化剂的主要性能指标 在空速较高,温度较低的条件下,有机废气的燃烧反应转化率接近100%,表明该催化剂的活性较高[9]。催化剂的活性分诱导活化、稳定、衰老失活3 个阶段,有一定的使用限期,工业上实用催化剂的寿命一般在2年以上。使用期的长短与最佳活性结构的稳定性有关,而稳定性取决于耐热、抗毒的能力。对催化燃烧所用催化剂则要求具有较高的耐热和抗毒的性能。有机废气的催化燃烧一般不会在很严格的操作条件下进行,这是由于废气的浓度、流量、成分等往往不稳定,因此要求催化剂具有较宽的操作条件适应性。催化燃烧工艺的操作空速较大,气流对催化剂的冲击力较强,同时由于床层温度会升降,造成热胀冷缩,易使催化剂载体破裂,因而催化剂要具有较大的机械强度和良好的抗热胀冷缩性能。 2.2催化剂种类 目前催化剂的种类已相当多,按活性成分大体可分3 类。2.2.1贵金属催化剂 铂、钯、钌等贵金属对烃类及其衍生物的氧化都具有很高的催化活性,且使用寿命长,适用范围广,易于回收,因而是最常用的废气燃烧催化剂。如我国最早采用的Pt-Al203 催化剂就属于此类催化剂。但由于其资源稀少,价格昂贵,耐中毒性差,人们一直努力寻找替代品或尽量减少其用量。2.2.2过渡金属氢化物催化剂 作为取代贵金属催化剂,采用氧化性较强的过渡金属氧化物,对甲烷等烃类和一氧化碳亦具有较高的活性,同时降低了催化剂的成本,常见的有Mn0x、CoOx和CuOx等催化剂。大连理工大学研制的含Mn02催化剂,在130C及空速13000h-1 的条件下能消除甲醇蒸气,对乙醛、丙酮、苯蒸气的清除也很有效果。 催化燃烧是借助催化剂在低温下(200~400℃)下,实现对有机物的完全氧化,因此,能耗少,操作简便,安全,净化效率高,在有机废气特别是回收价值不大的有机废气净化方面,比如化工,喷漆、绝缘材料、漆包线、涂料生产等行业应用较广,已有不少定型设备可供选用。 一、催化原理及装置组成 (1)催化剂定义催化剂是一种能提高化学反应速率,控制反应方向,在反应前后本身的化学性质不发生改变的物质。 (2)催化作用机理催化作用的机理是一个很复杂的问题,这里仅做简介。在一个化学反应过程中,催化剂的加入并不能改变原有的化学平衡,所改变的仅是化学反应的速度,而在反应前后,催化剂本身的性质并不发生变化。那么,催化剂是怎样加速了反应速度呢了既然反应前后催化剂不发生变化,那么催化剂到底参加了反应没有?实际上,催化剂本身参加了反应,正是由于它的参加,使反应改变了原有的途径,使反应的活化能降低,从而加速了反应速度。例如反应A+B→C是通过中间活性结合物(AB)过渡而成的,即: A+B→[AB]→C 其反应速度较慢。当加入催化剂K后,反应从一条很容易进行的途径实现: A+B+2K→[AK]+[BK]→[CK]+K→C+2K 中间不再需要[AB]向C的过渡,从而加快了反应速度,而催化剂并未改变性质。 (3)催化燃烧的工艺组成不同的排放场合和不同的废气,有不同的工艺流程。但不论采取哪种工艺流程,都由如下工艺单元组成。 ①废气预处理为了避免催化剂床层的堵塞和催化剂中毒,废气在进入床层之前必须进行预处理,以除去废气中的粉尘、液滴及催化剂的毒物。 ②预热装置预热装置包括废气预热装置和催化剂燃烧器预热装置。因为催化剂都有一个催化活性温度,对催化燃烧来说称催化剂起燃温度,必须使废气和床层的温度达到起燃温度才能进行催化燃烧,因此,必须设置预热装置。但对于排出的废气本身温度就较高的场合,如漆包线、绝缘材料、烤漆等烘干排气,温度可达300℃以上,则不必设置预热装置。 预热装置加热后的热气可采用换热器和床层内布管的方式。预热器的热源可采用烟道气或电加热,目前采用电加热较多。当催化反应开始后,可尽量以回收的反应热来预热废气。在反应热较大的场合,还应设置废热回收装置,以节约能源。 预热废气的热源温度一般都超过催化剂的活性温度。为保护催化剂,加热装置应与催化燃烧装置保持一定距离,这样还能使废气温度分布均匀。 从需要预热这一点出发,催化燃烧法最适用于连续排气的净化,若间歇排气,不仅每次预热需要耗能,反应热也无法回收利用,会造成很大的能源浪费,在设计和选择时应注意这一点。 ③催化燃烧装置一般采用固定床催化反应器。反应器的设计按规范进行,应便于操作,维修方便,便于装卸催化剂。 在进行催化燃烧的工艺设计时,应根据具体情况,对于处理气量较大的场合,设计成分建式流程,即预热器、反应器独立装设,其间用管道连接。对于处理气量小的场合,可采用催化焚烧炉,把预热与反应组合在一起,但要注意预热段与反应段间的距离。 在有机物废气的催化燃烧中,所要处理的有机物废气在高温下与空气混合易引起爆炸,安全问题十分重要。因而,一方面必须控制有机物与空气的混合比,使之在爆炸下限;另一方面,催化燃烧系统应设监测报警装置和有防爆措施。 二、催化燃烧用催化剂 由于有机物催化燃烧的催化剂分为贵金属(以铂、钯为主)和贱金属催化剂。贵金属为活性组分的催化剂分为全金属催化剂和以氧化铝为载体的催化剂。全金属催化剂是以镍或镍铬合金为载体,将载体做成带、片、丸、丝等形状,采用化学镀或电镀的方法,将铂、钯等贵金属沉积其上,然后做成便于装卸的催化剂构件。由氧化铝作载体的贵金属催化剂,一般是以陶 1.催化剂的发展离不开催化新材料的开发,例如非晶态材料、纳米材料和介孔分子筛的合成和大量的应用实践。同时,催化科学还有催化剂表征技术的发展。 2.非晶态材料:非晶态材料也叫无定形或玻璃态材料, 这是一大类刚性固体,具有和晶态物质可相比较的高硬度和高粘滞系数。 普通玻璃是固体吗?你一定会说,当然是固体。其实,它不是处于固态(结晶态)。对这一点,你一定会奇怪。 这是因为玻璃与晶体有不同的性质和内部结构。 你可以做一个实验,将玻璃放在火中加热,随温度逐渐升高,它先变软,然后逐步地熔化。也就是说玻璃没有一个固定的熔点。此外,它的物理性质也“各向同性”。这些都与晶体不同。 经过研究,玻璃内部结构没有“空间点阵”特点,而与液态的结构类似。只不过“类晶区”彼此不能移动,造成玻璃没有流动性。我们将这种状态称为“非晶态”。严格地说,“非晶态固体”不属于固体,因为固体专指晶体;它可以看作一种极粘稠的液体。因此,“非晶态”可以作为另一种物态提出来。 除普通玻璃外,“非晶态”固体还很多,常见的有橡胶、石蜡、天然树脂、沥青和高分子塑料等。 纳米材料:纳米材料是指在三维空间中至少有一维处于纳米尺度范围(1-100nm)或由它们作为基本单元构成的材料,这大约相当于10~100个原子紧密排列在一起的尺度。 介孔分子筛:介孔材料是一种孔径介于微孔与大孔之间的具有巨大表面积和三维孔道结构的新型材料。介孔材料的研究和开发对于理论研究和实际生产都具有重要意义。 它具有其它多孔材料所不具有的优异特性:具有高度有序的孔道结构;孔径单一分布,且孔径尺寸可在较宽范围变化;介孔形状多样,孔壁组成和性质可调控;通过优化合成条件可以得到高热稳定性和水热稳定性。它的诱人之处还在于其在催化,吸附,分离及光,电,磁等许多领域的潜在应用价值。 3.催化剂颗粒三重结构:crystal(晶体,可以使无孔或有规则孔道的)→grain(晶粒,若干晶体组成)→particle(颗粒) 4.固体催化剂的分类:所催化的反应物质一般是流体(液体或气体),与反应物不处于同一相中,因此为非均相催化剂。区别于均相催化剂(催化剂与反应物处于同一相) 第二章金属氧化物类 绝大多数固体催化剂都是通过溶液制备的。对溶液来说,溶质的结晶与温度和溶质的浓度有关。结晶→过饱和。 过饱和区中,沉淀成粒子分两步:成核、晶粒生长。 沉淀法,氢氧化物和碳酸盐是比较理想的沉淀物。因为1.过渡金属的这些盐类的溶解度很低,能达到很高的过饱和度,是沉淀获得的粒子比较细2.用加热的方法可以使之很容易分解得到对应高表面积氧化物而没有留下毒物(硫酸盐分解 往往业主在采购废气处理设备的时候会问一些技术性的问题以决定采用哪种技术,哪种技术最为适合该工艺,下面专门介绍本公司生产的,吸附+脱附+催化燃烧有机废气处理设备的技术原理及工艺流程。以供广大业主参考。 一、催化燃烧的基本原理 催化燃烧是典型的气-固相催化反应,其实质是活性氧参与的深度氧化作用。在催化燃烧过程中,催化剂的作用是降低活化能,同时催化剂表面具有吸附作用,使反应物分子富集于表面提高了反应速率,加快了反应的进行。借助催化剂可使有机废气在较低的起燃温度条件下,发生无焰燃烧,并氧化分解为CO2和H2O,同时放出大量热能,其反应过程为: 2 催化燃烧的特点及经济性 2.1 催化燃烧的特点 2.1.1起燃温度低,节省能源 有机废气催化燃烧与直接燃烧相比,具有起燃温度低,能耗也小的显著特点。在某些情况下,达到起燃温度后便无需外界供热。 二、催化剂及燃烧动力学 2.1 催化剂的主要性能指标 在空速较高,温度较低的条件下,有机废气的燃烧反应转化率接近100%,表明该催化剂的活性较高[9]。催化剂的活性分诱导活化、稳定、衰老失活3个阶段,有一定的使用限期,工业上实用催化剂的寿命一般在2年以上。使用期的长短与最佳活性结构的稳定性有关,而稳定性取决于耐热、抗毒的能力。对催化燃烧所用催化剂则要求具有较高的耐热和抗毒的性能。有机废气的催化燃烧一般不会在很严格的操作条件下进行,这是由于废气的浓度、流量、成分等往往不稳定,因此要求催化剂具有较宽的操作条件适应性。催化燃烧工艺的操作空速较大,气流对催化剂的冲击力较强,同时由于床层温度会升降,造成热胀冷缩,易使催化剂载体破裂,因而催化剂要具有较大的机械强度和良好的抗热胀冷缩性能。 2.2 催化剂种类 目前催化剂的种类已相当多,按活性成分大体可分3类。 2.2.1贵金属催化剂 铂、钯、钌等贵金属对烃类及其衍生物的氧化都具有很高的催化活性,且使用寿命长,适用范围广,易于回收,因而是最常用的废气燃烧催化剂。如我国最早采用的Pt-Al2O3催化剂就属于此类催化剂。但由于其资源稀少,价格昂贵,耐中毒性差,人们一直努力寻找替代品或尽量减少其用量。 2.2.2过渡金属氢化物催化剂 作为取代贵金属催化剂,采用氧化性较强的过渡金属氧化物,对甲烷等烃类和一氧化碳亦具有较高的活性,同时降低了催化剂的成本,常见的有MnOx、CoOx和CuOx等催化剂。大连理工大学研制的含MnO2催化剂,在130℃及空速13000h-1的条件下能消除甲醇蒸气,对乙醛、丙酮、苯蒸气的清除也很有效果。 2.2.3复氧化物催化剂 一般认为,复氧化物之间由于存在结构或电子调变等相互作用,活性比相应的单一氧化物要高。主要有以下两大类: (1)钙钛矿型复氧化物 稀土与过渡金属氧化物在一定条件下可以形成具有天然钙钛矿型的复合氧化物,通式为ABO3,其活性明显优于相应的单一氧化物。结构中一般A为四面体型结构,B为八面体形结构,这样A和B形成交替立体结构,易于取代而产生品格缺陷,即催化活性中心位,表面晶格氧提供高活性的氧化中心,从而实现深度氧化反应。常见的有几类如:BaCuO2、LaMnO3等。 论道:软件安全 —静态、动态程序分析技术 What I expect you to know: Agenda Secure the ATM at the last stage Consider CSV format Consider CSV format 广州和风环境技术有限公司 https://www.doczj.com/doc/a81588868.html,/ 催化燃烧的性质是什么 催化燃烧是借助催化剂在低温下(200~400℃)下,实现对有机物的完全氧化,因此,能耗少,操作简便,安全,净化效率高,在有机废气特别是回收价值不大的有机废气净化方面,比如化工,喷漆、绝缘材料、漆包线、涂料生产等行业应用较广,已有不少定型设备可供选用。 一、催化原理及装置组成 (1)催化剂定义催化剂是一种能提高化学反应速率,控制反应方向,在反应前后本身的化学性质不发生改变的物质。 (2)催化作用机理催化作用的机理是一个很复杂的问题,这里仅做简介。在一个化学反应过程中,催化剂的加入并不能改变原有的化学平衡,所改变的仅是化学反应的速度,而在反应前后,催化剂本身的性质并不发生变化。那么,催化剂是怎样加速了反应速度呢了既然反应前后催化剂不发生变化,那么催化剂到底参加了反应没有?实际上,催化剂本身参加了反应,正是由于它的参加,使反应改变了原有的途径,使反应的活化能降低,从而加速了反应速度。例如反应A+B →C是通过中间活性结合物(AB)过渡而成的,即:A+B→[AB]→C 其反应速度较慢。当加入催化剂K后,反应从一条很容易进行的途径实现:A+B+2K →[AK]+[BK]→[CK]+K→C+2K 中间不再需要[AB]向C的过渡,从而加快了反应速度,而催化剂并未改变性质。 (3)催化燃烧的工艺组成不同的排放场合和不同的废气,有不同的工艺流程。但不论采取哪种工艺流程,都由如下工艺单元组成。 ①废气预处理为了避免催化剂床层的堵塞和催化剂中毒,废气在进入床层之前必须进行预处理,以除去废气中的粉尘、液滴及催化剂的毒物。 ②预热装置预热装置包括废气预热装置和催化剂燃烧器预热装置。因为催化剂都有一个催化活性温度,对催化燃烧来说称催化剂起燃温度,必须使废气和床层的温度达到起燃温度才能进行催化燃烧,因此,必须设置预热装置。但对于排出的废气本身温度就较高的场合,如漆包线、绝缘材料、烤漆等烘干排气,温度 催化燃烧废气处理设备的工艺以及维护 近年来,催化燃烧废气处理设备的市场占有率越来越高,那么,催化燃烧废气处理设备的工艺是什么呢?以及平常应该怎么维护呢? 催化燃烧废气处理设备由预处理装置、预热装置、催化燃烧装置、防爆装置组成。 废气预处理:顾名思义,就是将废气的灰尘提前处理,防止催化剂床层堵塞。 预热装置:预热装置包括废气预热装置和催化剂燃烧器预热装置,因为催化剂都有一个催化活性温度,对催化燃烧来说称催化剂起燃温度,必须使废气和床层的温度达到起燃温度才能进行催化燃烧,因此,必须设置预热装置。但对于排出的废气本身温度就较高的场合,如漆包线、绝缘材料、烤漆等烘干排气,温度可达300℃以上,则不必设置预热装置。 催化燃烧装置:一般采用固定床催化反应器,反应器的设计按规范进行,应便于操作,维修就方便,便于装卸催化剂。 防爆装置:为膜片泄压防爆,安装在主机的顶部,当设备运行发生意外事故时,可及时裂开泄压,防止意外发生。 催化燃烧废气处理设备原理 催化燃烧是用催化剂使废气中可燃物质在较低温度下氧化分解的净化方法。所以,催化燃烧又称为催化化学转化。由于催化剂加速了氧化分解的历程,大多数碳氢化合物在300-500℃的温度时,通过催化剂就可以氧化完全。 催化剂首先对VOC分子的吸附,提高了反应物的浓度其次催化氧化阶段降低反应的活化能,提高了反应速率,借助催化剂可使有机废气在较低的起燃温度下,发生无氧燃烧,分解成CO2和H20,释放出大量热量,能耗较小,某些情况下达到起燃温度后无需外界供热,反应温度在250-400℃。 在化学反应过程中,利用催化剂降低燃烧温度,加速有毒有害气体完全氧化的方法,叫做催化燃烧法。 由于催化剂的载体是由多孔材料制作的,具有较大的比表面积和合适的孔径,当加热到300-450℃的有机气体通过催化层时,氧和有机气体被吸附在多孔材料表层的催化剂上,增加了氧和有机气体接触碰撞的机会,提高了活性,使有机气体与氧产生剧烈的化学反应而生 固体催化剂的制备 姓名:筵丽娜 班级:化工101 学号:04 固体催化剂的组成:固体催化剂主要有活性组分、助剂和载体三部分组成。 1.活性组分:主催化剂,是催化剂中产生活性的部分,没有它催化剂就不能产生催化作用。 2.助剂:本身没有活性或活性很低,少量助剂加到催化剂中,与活性组分产生作用,从而显著改善催化剂的活性和选择性等。 3.载体:载体主要对催化活性组分起机械承载作用,并增加有效催化反应表面、提供适宜的孔结构;提高催化剂的热稳定性和抗毒能力;减少催化剂用量,降低成本。 制备合格的固体催化剂,通常要经过制备(使之具有所需的化学组分)、成型(使其几何尺寸和外形满足要求)和活化(使其化学形态和物理结构满足活泼态催化剂的要求)等步骤。 一制备方法: 1、浸渍法 将含有活性组分(或连同助催化剂组分)的液态(或气态)物质浸载在固态载体表面上。此法的优点为:可使用外形与尺寸合乎要求的载体,省去催化剂成型工序;可选择合适的载体,为催化剂提供所需的宏观结构特性,包括比表面、孔半径、机械强度、导热系数等;负载组分仅仅分布在载体表面上,利用率高,用量少,成本低。广泛用于负载型催化剂的制备,尤其适用于低含量贵金属催化剂。 影响浸渍效果的因素有浸渍溶液本身的性质、载体的结构、浸渍过程的操作条件等。 浸渍方法有: ①超孔容浸渍法,浸渍溶液体积超过载体微孔能容纳的体积,常在弱吸附的情况下使用; ②等孔容浸渍法,浸渍溶液与载体有效微孔容积相等,无多余废液,可省略过滤,便于控制负载量和连续操作; ③多次浸渍法,浸渍、干燥、煅烧反复进行多次,直至负载量足够为止,适用于浸载组分的溶解度不大的情况,也可用来依次浸载若干组分,以回避组分间的竞争吸附; ④流化喷洒浸渍法,浸渍溶液直接喷洒到反应器中处在流化状态的载体颗粒上,制备完毕可直接转入使用,无需专用的催化剂制备设备; ⑤蒸气相浸渍法,借助浸渍化合物的挥发性,以蒸气相的形式将它负载到载体表面上,但活性组分容易流失,必须在使用过程中随时补充。 2、沉淀法 用沉淀剂将可溶性的催化剂组分转化为难溶或不溶化合物,经分离、洗涤、干燥、煅烧、成型或还原等工序,制得成品催化剂。广泛用于高含量的非贵金属、金属氧化物、金属盐催化剂或催化剂载体。 沉淀法有: ①共沉淀法,将催化剂所需的两个或两个以上的组分同时沉淀的一种方法。其特点是一次操作可以同时得到几个组分,而且各个组分的分布比较均匀。如果组分之间形成固体溶液,那么分散度更为理想。为了避免各个组分的分步沉淀,各金属盐的浓度沉淀剂的浓度、介质的pH值及其他条件都须满足各个组分一起沉淀 LR 分析方法程序设计原理与实现技术1 郑杰09274053 本实验程序中的一些约定:在工程文件main.h中定义所有函数,和数据结构。在 符号方面,$S定义为拓广文法的新引入的起始符号,$START不能和$S一样,并 且,为了方便,在原来的产生式上强行加上这么一条产生式$S $START,这一点 在main.c中定义文法可以看出来,并且该产生式加在产生式集的首要位置。 状态栈的设计引用以前程序中的数据结构,但是栈操作在本程序中有所扩展。 下面按照程序编写过程顺序介绍各个模块: 一.文法产生式扩展 由原来的产生式拓展成为加’.’的文法,并且在这个过程中要引入新的起始符号,但是在程序中并没有在这个过程中这么做,原因是因为在原来的产生式集中已经引入新的符号以及产生式,根据原始产生式集计算所需要存储新的拓展产生式集的所需要的产生式个数,然后动态开辟内存空间,再对每个原始产生式的各个位置加'.'。 在本次程序中用来产生拓展文法产生式集的函数定义如下: PPRO ParseProArray( PPRO lpPriProArr, int iProLen, int *iParsedLen) //参数说明: lpPriProArr:PPRO原始产生式集 iProLen:int原始产生式个数 iParsedLen:int*;拓展产生式集的个数返回值 //返回值:拓展产生式集的首地址 二.CLOSURE闭包求取 在介绍求一个项目集的闭包前,先介绍程序中存储项目集(状态)的数据结构: typedef struct _ITEM_COLLOECTION { int iCount;//项目集合中的产生式个数 int iSeqNumber;//项目集合(状态)的状态号 PPRO ProCollection[MAX_ITEM_COUNT];//产生式集合的引用数组 struct _ITEM_COLLOECTION * nextCollection;//由于程序中项目集合之间存储组织是单向链表,因此有这个域 struct _GO{//GOTO映射数组, byte Symbol;//经历当前符号 struct _ITEM_COLLOECTION * DestStatus;//跳转的下一个状态(项目集合)的引用 }GO_MAP[SYMBOL_COUNT];//由符号个数来定义这个数组的长度 }ITEM_COLL,*PITEM_COLL; 1编译原理第五次实验报告. RCO催化燃烧设备净化原理 在工业生产过程中,排放的有机尾气通过引风机进入设备的旋转阀,通过旋转阀将进口气体和出口气体分开。气体先通过陶瓷材料填充层(底层)预热后发生热量的储备和热交换,其温度几乎达到催化层(中层)进行催化氧化所设定的温度,这时其中部分污染物氧化分解;废气继续通过加热区(上层,可采用电加热方式或气加热方式)升温,并维持在设定温度;其再进入催化层完成催化氧化反应,即反应生成CO2和H2O,并释放大量的热量,以达到预期的处理效果。经催化氧化后的气体进入其它的陶瓷填充层,回收热能后通过旋转阀排放到大气中,净化后排气温度仅略高于废气处理前的温度。系统连续运转、自动切换。通过旋转阀工作,所有的陶瓷填充层均完成加热、冷却、净化的循环步骤,热量得以回收。 RCO催化燃烧设备主要由阻火器,热交换器,催化反应床,风机这几个主要部件 组成。与直接燃烧相比,催化燃烧温度较低,燃烧比较好。催化燃烧用的是表面具有贵金属和金属氧化物的催化剂,将有机污染物的废气在催化剂铂、钯的作用下,可以在较低的温度下将废气中的有机污染物氧化成二氧化碳和水。催化剂的加入并不能改变原有的化学平衡,所改变的仅是化学反应的速度,而在反应前后,催化剂本身的性质并不发生变化。 RCO催化燃烧设备产品性能特点: 1.操作方便,设备工作时,实现自动控制,可靠。 2.设备启动,仅需15~30分钟升温至起燃温度,耗能仅为风机功率,浓度较低时 自动补偿。 3.采用当今先进的贵金属钯、铂浸渍的蜂窝状陶瓷载体催化剂,比表面积大,阻力小,净化率高。 4.余热可返回烘道,降低原烘道中消耗功率;也可作其它方面的热源。 5.使用寿命长,催化剂一般两年换,并且载体可循环使用。 6.不产生氮氧化物(NOX)等二次污染物; 7.可靠性高、净化效率高达99%以上; 8.热量回收率,热回收效率≥95%。 RCO催化燃烧设备能对苯、醇、酮、酯、汽油类等有机溶剂的废气进行吸附净化,适用于低浓度大风量或高浓度间歇排放废气的作业环境,它能有效地净化环境、消除污染、改善工作环境,确保工人身体健康,治理达标排放。因此,化工、轻工、涂装、电子、机电、印刷、家电、制鞋、电池(电瓶)、塑料、薄膜、橡胶、涂料、制药、家具、船舶、汽车、石油等行业产生的有害有机废气的净化及臭味的消除均可选用。 RCO催化燃烧设备使用旋转阀替代了传统设备中众多的阀门以及复杂的液压设备。有机物去除率可以达到98%以上,热回收率达到95-97%。 RCO催化燃烧设备选型及注意事项 (1)废气成分中,不能含有下列物质:有高粘性的油脂类。如磷、铋、砷、锑、汞、铅、锡;高浓度的粉尘。 (2)设备选0型时,注明废气的成份、浓度及出口温度。 (3)设备安装场所无腐蚀性气体,并有良好的防雨措施。 (4)设备所需电源为:三相交流380V,频率50Hz。 (5)注明是否有特殊要求 催化燃烧的原理 催化燃烧是借助催化剂在低温下(200~400℃)下,实现对有机物的完全氧化,因此,能耗少,操作简便,安全,净化效率高,在有机废气特别是回收价值不大的有机废气净化方面,比如化工,喷漆、绝缘材料、漆包线、涂料生产等行业应用较广,已有不少定型设备可供选用。 一、催化原理及装置组成 (1)催化剂定义催化剂是一种能提高化学反应速率,控制反应方向,在反应前后本身的化学性质不发生改变的物质。 (2)催化作用机理催化作用的机理是一个很复杂的问题,这里仅做简介。在一个化学反应过程中,催化剂的加入并不能改变原有的化学平衡,所改变的仅是化学反应的速度,而在反应前后,催化剂本身的性质并不发生变化。那么,催化剂是怎样加速了反应速度呢了既然反应前后催化剂不发生变化,那么催化剂到底参加了反应没有?实际上,催化剂本身参加了反应,正是由于它的参加,使反应改变了原有的途径,使反应的活化能降低,从而加速了反应速度。例如反应A+B→C是通过中间活性结合物(AB)过渡而成的,即: A+B→[AB]→C 其反应速度较慢。当加入催化剂K后,反应从一条很容易进行的途径实现: A+B+2K→[AK]+[BK]→[CK]+K→C+2K 中间不再需要[AB]向C的过渡,从而加快了反应速度,而催化剂并未改变性质。 (3)催化燃烧的工艺组成不同的排放场合和不同的废气,有不同的工艺流程。但不论采取哪种工艺流程,都由如下工艺单元组成。 ①废气预处理为了避免催化剂床层的堵塞和催化剂中毒,废气在进入床层之前必须进行预处理,以除去废气中的粉尘、液滴及催化剂的毒物。 ②预热装置预热装置包括废气预热装置和催化剂燃烧器预热装置。因为催化剂都有一个催化活性温度,对催化燃烧来说称催化剂起燃温度,必须使废气和床层的温度达到起燃温度才能进行催化燃烧,因此,必须设置预热装置。但对于排出的废气本身温度就较高的场合,如漆包线、绝缘材料、烤漆等烘干排气,温度可达300℃以上,则不必设置预热装置。 预热装置加热后的热气可采用换热器和床层内布管的方式。预热器的热源可采用烟道气或电加热,目前采用电加热较多。当催化反应开始后,可尽量以回收的反应热来预热废气。在反应热较大的场合,还应设置废热回收装置,以节约能源。 预热废气的热源温度一般都超过催化剂的活性温度。为保护催化剂,加热装置应与催化燃烧装置保持一定距离,这样还能使废气温度分布均匀。 从需要预热这一点出发,催化燃烧法最适用于连续排气的净化,若间歇排气,不仅每次预热需要耗能,反应热也无法回收利用,会造成很大的能源浪费,在设计和选择时应注意这一点。 ③催化燃烧装置一般采用固定床催化反应器。反应器的设计按规范进行,应便于操作,维修方便,便于装卸催化剂。 在进行催化燃烧的工艺设计时,应根据具体情况,对于处理气量较大的场合,设计成分建式流程,即预热器、反应器独立装设,其间用管道连接。对于处理气量小的场合,可采用催化焚烧炉(见图16-13),把预热与反应组合在一起,但要注意预热段与反应段间的距离。 VOCs催化燃烧的催化剂原理、应用及常见问题催化燃烧技术作为VOCs废气处理工艺之一,因为其净化率高,燃烧温度低(一般低于350℃),燃烧没有明火,不会有NOx等二次污染物的生成,安全节能环保等特点,在环保市场应用有了很好的发展前景。催化剂作为催化燃烧系统的关键技术环节,催化剂的合成技术及应用规则就显得尤为重要。 1、催化燃烧反应原理 催化燃烧反应原理是有机废气在较低温度下在催化剂的作用下被完全氧化和分解,达到净化气体目的。催化燃烧是典型的气固相催化反应,其原理是活性氧参与深度氧化作用。在催化燃烧过程中,催化剂的作用是降低反应的活化能,同时使反应物分子富集在催化剂表面上以提高反应速率。借助于催化剂,有机废气可以在较低的起燃温度下无焰燃烧并且在释放大量热量,同时氧化分解成CO2和H2O。 催化燃烧的催化剂反应原理图 2.什么是低温催化剂 低温催化剂性能指标:起燃温度≤200℃,氧化转化效率≥95%,孔密度200-400cpsi,抗压强度≥8MPa。 3.VOCs催化剂在催化燃烧系统中的作用与影响 通常VOCs的自燃烧温度较高,通过催化剂的活化,可降低VOCs 燃烧的活化能,从而降低起燃温度,减少能耗,节约成本。 另外:一般(无催化剂存在)的燃烧温度都会在600℃以上,这样的燃烧会产生氮氧化物,就是常说的NOx,这也是要严格控制的污染物。催化燃烧是没有明火的燃烧,一般低于350℃,不会有NOx 生成,因此更为安全和环保。 4.什么是空速?影响空速的因素有哪些 在VOCs催化燃烧系统中,反应空速通常指体积空速(GHSV),体现出催化剂的处理能力:反应空速是指规定的条件下,单位时间单位体积催化剂处理的气体量,单位为m3/(m3催化剂?h),可简化为h-1。例如产品标注空速30000h-1:代表每立方催化剂每小时能处理30000m3废气。空速体现出催化剂的VOCs处理能力,因此和催化剂的性能息息相关。 5.贵金属负载量与空速的关系,贵金属含量是越高越好吗? RCO催化燃烧VOCs有机废气处理技术 挥发性有机化合物(VOCs)是一类毒性大、污染严重的化学物质。目前VOCs的污染问题日益受到各国的高度重视,我国颁布的《大气污染物综合排放标准》,规定了各类有机污染物在空气中严格的排放标准。国内外VOCs污染控制方法目前主要有吸附法、吸收法、生物处理技术、膜分离技术、直接燃烧法、催化燃烧法等。其中,催化燃烧法是一种高效清洁燃烧技术,主要利用催化剂使有机废气在较低的温度条件下充分燃烧。相对其他处理技术,催化燃烧具有显著的优点:起燃温度低能耗少,处理效率高,无二次污染等,使之成为目前前景广阔的VOCs有机废气治理方法之一。高效催化燃烧催化剂是催化燃烧技术的关键核心,以块状载体作为骨架基体的催化剂称为规整结构催化剂,也称为整体式催化剂。由于具有特殊孔道结构,这类催化剂改善了催化反应床层上的物质传递,提高了催化效率,降低了压力,减少了操作费用,在石油化工、精细化工等多相催化反应中得到越来越广泛的应用。 RCO有机废气催化燃烧技术在日本、美国和西欧被广泛地应用于VOCs的治理,工艺设备非常成熟,相关的技术标准和使用规范已经非常完善,一些大公司都有自己的企业标准,对工艺设计、催化剂的性能要求、反应器制造和工程控制措施等都有详细的规定。不同的燃烧工艺组合,形成4种基本的燃烧工艺方式:催化燃烧(换热),直接燃烧(换热),回热催化燃烧(RCO),回热燃烧(RTO)。在此基础上还形成了转轮富集燃烧,陶瓷过滤器等方式。RCO有机废气催化燃 烧技术是指在催化剂的作用下,使有机废气中的碳氢化合物在温度较低的条件下迅速氧化成水和二氧化碳,达到彻底治理的目的。 一、RCO有机废气催化燃烧工艺原理: 催化净化是典型的气固相催化反应,其实质是活性氧参与的深度氧化作用。在催化净化过程中,催化剂的作用是降低活化能,同时催化剂表面具有吸附作用,使反应物分子富集于表面提高了反应速率,加快了反应的进行;借助催化剂可使有机废气在较低的起燃温度条件下,发生无焰燃烧,并氧化分解为CO2和H2O,同时放出大量热能,从而达到去除废气中的有害物的方法。 在将废气进行催化净化的过程中,废气经管道由风机送入热交换器,将废气加热到催化燃烧所需要的起始温度。 经过预热的废气,通过催化剂层使之燃烧。由于催化剂的作用,催化燃烧法废气燃烧的起始温度约为250~300摄氏度,大大低于直接燃烧法的燃烧温度650~800摄氏度,高温气体再次进入热交换器,经换热冷却,最终以较低的温度经风机排入大气。 二、RCO有机废气催化燃烧装置的工艺流程: 废气经阻火器过滤后,通过主进阀、旁通阀的同步反向切换调节进入热交换器,热交换器的热气升高一定温度后进入预热室、经过预热室的加热使废气升温到催化起燃温度(250度)然后进入催化反应床,在催化剂的活性作用下,有机废气进行氧化反应生成无害的水和二氧化碳,并放出一定的热量。反应后的高温气体再次进入热交换器,经换热后,最后以较低的温度经引风机排入大气。催化燃烧是借助催催化燃烧原理

吸附催化燃烧工艺简介

Co基催化剂上甲苯催化燃烧的研究

第四章 程序分析

催化燃烧原理及催化剂

催化剂及催化燃烧技术

固体催化剂制备原理与技术

废气催化燃烧的原理及其工艺

软件安全——静态、动态程序分析技术

? Security Landscape

– Network, Host, Application

? Common vulnerability:

– SQL Injection, Cross-Site Scripting, Buffer Overflow

? Basic concepts on programming, software development, penetration test

2

? Common Misconceptions ? Appsec Trends ? Automatic Tools

– Static Analysis – Dynamic Analysis

? Practical Consideration

3

4

Save as CSV (Common Separated Format)

1. CSV: Why you want to filter out [,]? 2. SQL Injection: Why you want to filter out [‘]?

5

Save as CSV (Common Separated Format)

It’s not about attack, it is a program bug. No matter it is a internal program or a webapp, this is a bug.

6催化燃烧的性质

催化燃烧废气处理设备的工艺以及维护

固体催化剂的制备

LR 分析方法程序设计原理与实现技术

RCO催化燃烧设备说明书简介

催化燃烧机理

VOCs催化燃烧的催化剂原理、应用及常见问题

RCO催化燃烧技术