金刚石微粉制造工艺检测技术及应用(连

载)

金刚石微粉制造

张书达张文刚王松

天津市乾宇超硬科技有限公司

AbrasivesHeWS

3检测

3.1粒度检测

由于微粉产品是由颗粒数极多形状各异的粒

群组成,故要确定这一产品的粒度并非易事.

3.1.1单颗粒粒径的确定

对于非球形的颗粒,其粒径的确定有许多

不同的定义.它们适用于不同的领域和不同的检

测方法,详见表13.对于同一个颗粒,不同的定

义所确定的粒径可能相差很大.例如,一个长方

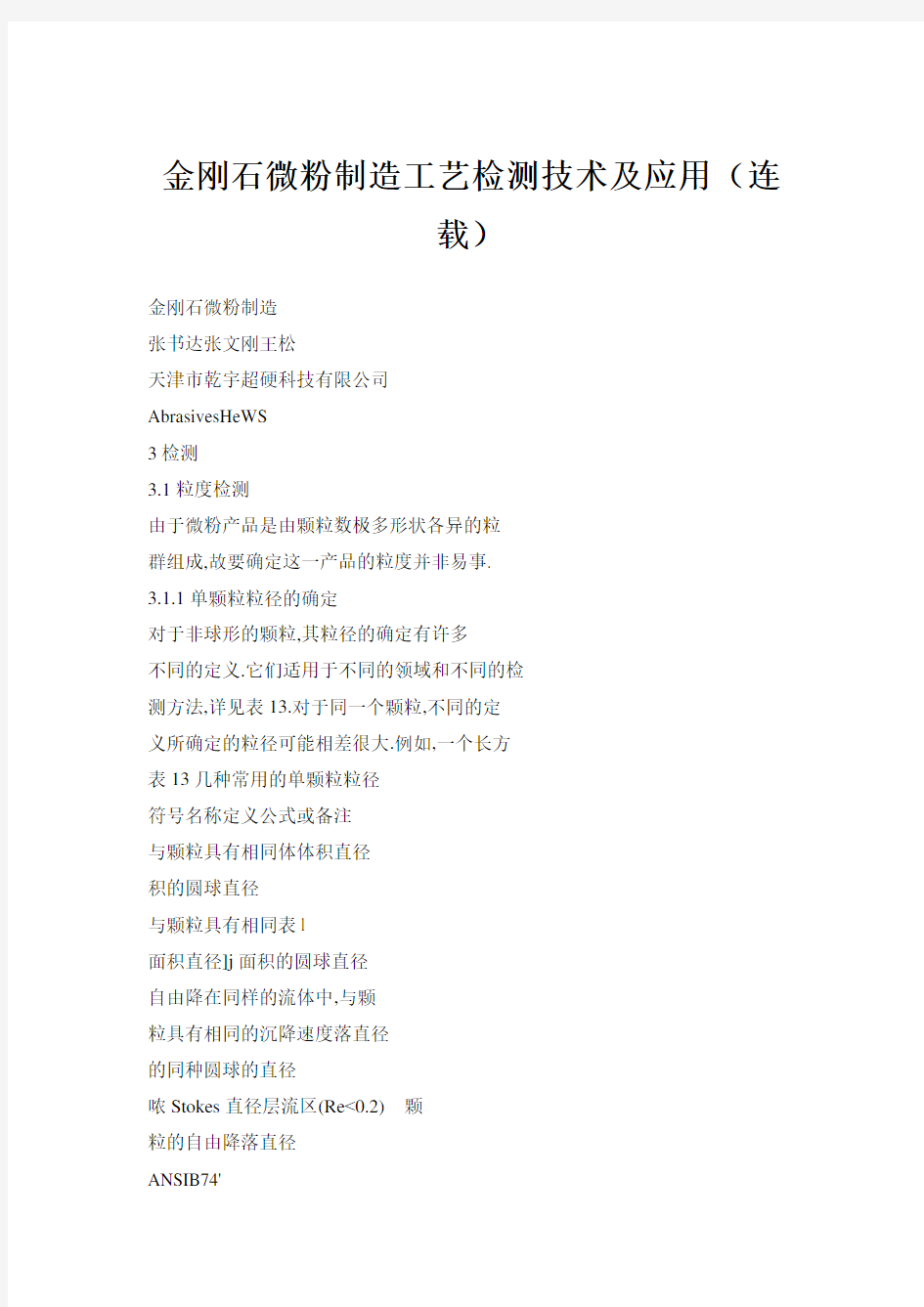

表13几种常用的单颗粒粒径

符号名称定义公式或备注

与颗粒具有相同体体积直径

积的圆球直径

与颗粒具有相同表l

面积直径]j面积的圆球直径

自由降在同样的流体中,与颗

粒具有相同的沉降速度落直径

的同种圆球的直径

哝Stokes直径层流区(Re<0.2)颗

粒的自由降落直径

ANSIB74'

颗粒的投影面积相20-1981和投影面直径

同的圆的直径JB/T7990—1998

采用

颗粒可以通过的最筛分直径

小方筛孔的宽度

颗粒投影的长度和M

artin直径FOCT9206I8O采用宽度的平均值

刚好能套住观测图FEPA1977和噍外接圆直径像的最小圆的直径IDAStd.1984采用

JB2808.79采用,

最大宽度颗粒投影的最大宽度适宜使用显

微镜测量

I口2o12年第2期(总第256期)

l磨料磨具通讯I

体,长宽厚分别为3gm,2gm,1gm,此颗粒在

显微镜的3个典型的不同方位,其最大宽度的之值直观很容易"确定"为1gm,1gm,2gm;但

按定义则为1.79gm,1.90gm,3.33gm.其他定

义的粒径分别是:巩=2.25,=2.65,=1.60,

1.95,

2.76,=2.O0,=2.24,

3.16,3.61,

=

2.02,2.53,

3.47.

3.1.2颗粒群粒径分布的确定

实际工作中我们最关心的是颗粒群粒径的分布.根据不同的需要有多种表征方式.表1431]出了多分散粉体系统常用的粒径分布表征方式. 表14多分散粉体系统常用的粒径分布

符号名称定义备注

几何平,Ⅳ,

J[).均粒径I丌l【二l/

调和平]D均粒径l

Jv台j

算术平专粪以颗粒数计,应用广,D[1,0]均粒径适宜用电子显微镜测量

表面积

D[2,0]平均--

L~i

]适宜图像仪测量粒径

重量平1N3]又称体积平均粒径,适宜D[3,0]均粒径电场感应区法(Coulter) 当量长∑D[2

,1]度平均

粒径∑al

当量表∑又称比表面积粒径,D[3

,2]面积平

均粒径∑索尔特平均直径

当量体∑D[4

,3]积平均又称戴布鲁克平均直径

粒径∑

中值粒

D50径或中累计(积分)分布达又分按颗粒数分布和按

50%的数值重量分布,其数值不同位径

注:后4种粒径不是颗粒数的显函数

l磨料磨具通讯iAbrasivesNews曩国重宙囝■

不同场合使用不同的J[)较恰当,例如,对表

面积敏感的性能(如催化剂),宜使用Dr2,0]或

D[3,2].

例:作为最简单的例子,从理论上计算直径

为1,2,3的三个小圆球,其平均粒径是多少?'

答:

叫川==一z.o.

D【2,01:\//:~/巫lZ+22+3z16

叩==平=2.2.

…==.z.72

一==57

可见,对同一个粒度群,不同的粒径定义有

时会使结果相差较大.

3.1.3粒度测量方法

3.1.3.1光学显微镜法这一方法已使用了几百

年,它的最大特点是直观,测量成本低.不仅能

测颗粒尺寸,而且还观测到了颗粒的投影形状.

由于衍射的影响,其测量下限较大,约为零点几

微米(与可见光波长相当).但是,随着科学的

进步,这一测量范围已不能满足对高级磨料的要求.此外,测量速度慢,人为误差大也是此法的

缺点之一.

3.1.3.2透射电子显微镜及扫描电子显微镜法透射电子显微镜及扫描电子显微镜保持了光学显微镜直观的优点,但分辨率比光学显微镜要提高两个数量级以上.其缺点是操作手续较繁琐,成本较高,且在一般的生产单位不具备这种设备.

3.1.3.3沉降分析法沉降分析是利用了Stokes定律的原理,具体应用又有移液管法,光沉降法,比

重计法及沉降天平法等.由于微粉生产中基本上都用沉降分级,与此测定方法的原理是一致的.

这样,生产中出现的问题不易用此法检测出来.

因此,它不太适宜于金刚石微粉的检测.其检测

范围为:0.4~400m.

3_1.3.4图像分析法图像分析是利用显微镜加上现

'f弋电子技术综合而成,由生物显微镜,摄像头,

电脑及打印机等组成.它不仅直观,而且可以进

行数据自动处理.

当两个颗粒紧挨在一起时,可由操作者将其

分开.但这一功能也带来下述缺点:操作者的人

为因素会影响测量结果.

3_1_3.5库尔特(Coulter)计数器法(电感应法)此法

的原理是将两个电极置于电解液中分隔小孑L的两边,在压力作用下,颗粒被强制地逐个通过小

孑L,每次电阻的瞬间变化就产生一个与颗粒体积相对应的电势脉冲.经电脑处理即可得出粒度分布.

使用时需依据估计粒径选择适当孑L径的小孔管,一般相对于某个孔径其测量范围是较窄的.

这种方法的优点是精度较高;其缺点是需校

准标准物,费用高,需在电解液中测量.

3.1.3.6激光粒度分析法

(1)激光衍射法(更确切地应称为小角激光

散射法,LALLS),其测量范围一般为:0.1~2000

m.在一定实验条件下,射线小角度散射的强

度分布与散射体大小的分布之间存在一定的对应关系.颗粒对入射激光产生散射,在不同的角度

散射光强度不同,大颗粒的散射光集中在小角度

区域,小颗粒的散射光分布较平均.激光衍射法

所用仪器称之为静态激光粒度仪,它主要由激光器,检测器和电脑组成.

激光器:氦一氖气体激光器(波长0.63m)是

最常用的,它具有最高的稳定性(特别对温度)

和较好的信噪比.

检测器:一片光敏硅同多个(16~32)分立的

检测器.

在悬浮液中的颗粒可由样品在激光束前反复

循环来测定,其原理为Fraunhofer&Mie理论. 应用宽态米氏理论,彻底解光与物质相互作

2o12年第2期(总第256期)E■l AbrasivesHews

用方程,代价是介质和颗粒的折光率需知道.

优点:不必对照标准物校准仪器,属绝对测

量,动态范围宽,可直接得到体积分布曲线,比

表面积,D[4,3],D[3,2],D50,D97,D5等多组数

据,测量速度快,重现性高.

缺点:需要先知道样品的折光率,密度等参

数.

粒度分布又有两种:一是按颗粒数测定;

一

是按体积(或重量)测定.前者较适用于已分

级的产品,而后者较适用于分布范围较广的颗粒群.例如,仅破碎而尚未分级的混合粒度.图7示

出了同一个样品不同的粒度分布表征.

l粒糠径,n

图7同一个样品按不同粒度分布形式的分布曲线(2)光子相关光谱法(photoncorrelation spectroscopy,简称PCS)又叫动态激光散射法(DLS),准弹性光散射法(QELS),测量范围一般

为2~2000nm的颗粒.在数据分析过程中,假设颗粒都是各向同性的和球形的.南于许多微粉制造商已经批量生产小于1gm的产品,故在此作一简单介绍.

该法是八十年代末出现的一种分析纳米及亚

微米颗粒粒度的方法,目前已日趋成熟,得到国

际社会的广泛认可,在国内也开始普遍应用.国

际标准化组织(1so)已于1996年制订了相应的标准测量方法ISO13321:1996(E),中国也已在2003年制订了等同采用ISO13321:1996(E)的国家标准GB/T 19627—2005《粒度分析——光子相关光谱法》. 光子相关光谱法所用仪器称之为光子相关光

谱仪或动态光散射仪.该仪器采用动态光散射原

l_2o12年第2期(总第256期)

I磨料磨具通讯I

理和光子相关光谱技术,根据颗粒在液体中的布

朗运动的速度测定颗粒大小.小颗粒布朗运动速

度快,大颗粒布朗运动速度慢.激光照射这些颗

粒,不同大小的颗粒将使散射光发生快慢不同的

涨落起伏.通过精确测量颗粒散射光强与时间的

函数关系以测定扩散系数,系统利用光强探测器

检测液体中颗粒由于布朗运动而产生的散射光强度随时问的变化,应用光谱相关分析技术计算表

征布朗运动的扩散系数,颗粒粒度及其分布.因

此该仪器具有原理先进,精度极高的特点,从而

保证了测试结果的真实性和有效性,是纳米级颗

粒粒度测定的首选仪器.其特点是快速,准确,

分辨率高.目前已广泛应用于纳米材料和生物医

药等行业.

例如,某型号仪器的部分参数如下:

?

粒度测量范围:1~5000nnl

?

钡0量时问:30—180s(或以上)

?

样品温控范围:0~(90±0.1)

?

粒度分布:可区别平均粒度比大于2.5的两

个峰

?

数据输出:平均粒径,粒度分布,扩散系

数及平均分子量等

3.1.3.7几种仪器的比较

(1)颗粒图像处理仪

原理:显微镜方法与数字图像处理技术相结

合.

理论测量范围:0.5~1200gm.

优点:分辨率高,可观察颗粒形貌和状态.

缺点:操作比较麻烦,结果易受操作人员影

响,不宜测量分布范围宽的样品.

(2)沉降仪

f包括重力沉降,离心沉降,光透沉降,沉降

管,移液管等)

原理:沉降原理,~llStokes原理,根据颗粒的

沉降速度测量颗粒的大小.

理论测量范嗣:离t2,沉降:0.01~10nm;静置

沉降:2—100gm.

优点:原理直观,造价较低.

缺点:操作复杂,结果受环境和操作者影响

I磨料磨具通讯I肋rasivesNews■冒叠嗣曩■

较大,重复性较差.(3)包装好后要用天平复称,并确认标签书(3)库尔特(电阻法)颗粒计数器写是否正确,确认包装不漏料;

原理:小孑L电阻原理.(4)塑料袋包装的,标签贴在第二层,生产理论测量范围:0.4~256I.tm.负责人确认无误,上交人库.

优点:分辨率高,重复性好,操作较简便.

缺点:易堵孔,动态范围小,不宜测量分布

范围宽的样品,如水泥等.

(4)静态激光粒度仪

原理:根据光的散射现象,即颗粒越小散射

角越大的现象(可称为静态光散射).

理论测量范围:0.5~2000m.

优点:动态范围大,测量速度快,操作简

便,重复性好.

缺点:分辨率低,不宜测量粒度均匀性很好

的粉体.

(5)光子相关光谱仪

原理:根据微小颗粒在液体中做布朗运动,

造成溶液中局部颗粒浓度变化,从而引起散射光

的强度随时间变化,通过分析散射光的自相关

性,推算颗粒的运动速度,最终测知颗粒大小.

理论测量范围:2~2000nm(2m).

3.1.4晶形检测

一

般用生物显微镜或颗粒图像处理仪即可满

足要求.如要仔细检测细粒度的晶形,则需电子

显微镜(见第一节).

3.1.5杂质检测

可按行业标准JB/T7990—1998中指定的方法

(见第一节).

4包装入库

除上述标准中所述的内容之外,在具体操作

中有如下建议:

(1)包装前将成品料摊在包装纸上充分搅拌

均匀;

(2)一千克拉及以上的用托盘天平称量,

一

千克拉以下的用扭力天平称量,或用相应称量

范围的电子秤称量.每次称量前都要调准天平的零点,每次称量都要称量皮重,称量误差小于

0.1%:

5研磨膏

金刚石研磨膏是由金刚石微粉,载体和分散

剂等材料按一定比例精制加工而成.根据不同用途可分为油溶性研磨膏和水溶性研磨膏(表15),其软硬程度又可在很大范围内进行调节.油溶性研磨膏常用来加工硬质合金,磨具,刃具等较硬的

金属.水溶性研磨膏大多用于加工非金属硬脆材料,如各种宝石,陶瓷,玻璃等工艺品.用粗磨

粒制造的研磨膏,磨削效率高但工件粗糙度大;

用细磨粒制造的研磨膏,磨削效率低但工件粗糙度小

表15不同研磨膏性能对比

T件对金属种类研磨效率散热性润滑性加丁材料清洗腐蚀

水非金属

溶好差易有Ⅻ硬脆

性

油硬金属,

溶低差好难无合金及碳

化物,氮

性化物等

本节资料主要取自《中华人民共和国机械行

业标准JB/T8002—1999超硬磨料制品人造金刚石或立方氮化硼研磨膏》和朱山民,陈巳珊编着的

《金刚石磨具制造》一书的有关部分,作者在此

深表谢忱.

5.1技术指标

这里介绍中华人民共和国机械行业标准JB/T 8002—1999超硬磨料制品人造金刚石或立方氮化硼研磨膏的技术指标.

5.1.1品种代号及用途

品种代号及用途见表l6.

表16研磨膏品种代号及用途

代号品种用途

主要用于重负荷机械研磨,抛光硬质合金,合0油溶性金钢,高碳钢等高硬材料制作.

W水溶性主要用于金相,岩相试样的精研等

2o12年第2期(总第256期)E●I

5.1.2标记及示例

△△△×△

Illlta$iwe$Mews

含晕

粒度

磨料

示例:水溶性,磨料M—SD,粒度M8/12,磨

料质量分数为8的人造金刚石研磨膏标记如下: WM—SD8/12×8

5.1.3技术要求

5.1-3.1所用磨料应符合JB/T799o~规定.

5.1_3.2粒度和颜色应符合表17的规定

表17研磨膏不同粒度的颜色标记

粒度颜色粒度颜色

M0/0.5淡黄M4/8

玫瑰红

MO/lM5/10

黄

M0.5/lM6/12

艳红

M0.5儿.5M8/12

草绿

M0/2M8/l6

朱红

M1/2Ml0,20

M1.5/3绿Ml2/22赭石

M2,4M20/30紫

M2.5/5翠蘸M22/36灰

M3/6M36/54里-l,

5_1.3.3磨料百分含量见硼|耩磨料含量换算对照表(表18). 表18研磨膏磨料含量换算对照表

质量

单管重量,g

粒度5l0204080200500l000分数

/%

每管磨料含量/g

20.100200.400.801.604.OOl0.O020.OO

0~0.550.250.501.002.O04.0Ol0.0O25.O050.00

100.501.O02.0O4.0O8.OO20.o050.00100.O0

20.100.200.400801.604.OOl0.0020.00

0~l50-250501.002.004.00l0.0025.0050.0O

l00.501.002.0O4,O08.O020.O050.O0l00.00

20.100.200.40O.8O1.604.O010.O020.00

0.5~l50.250.501.002.0O4.O010.0025.O050.O0

l0O.5O1.002004.008.0O20.OO50.OO】O0.00 20.100.200.400.801.6O4.OOl0.O020.00

O.5~1.550.250.5O1.0O2.O04.00l0.0025.O050.OO l00.501.OO2.0O4.O08.O020.【)【)50.O0100.OO 2O12年第2期(总第256期)

续表l8

质量

单管重量,g

粒度510204080200500l000分数

/%

每管磨料含量/g

20.1OO.200.40O盘O1.604.O010.0020.O0

0~25O.250.5O1.0O2.0O4.00l0.0O25.0050.O0

l00.5O1.002.O04.OO8.0O20.0050.00lo0.00

20.100.200.400.801.604.0010.0020.O0

1.5~35O.250.501.O0

2.OO4.0Ol0.0025.0O50.O0 l0O.501.0O2.0O4.008.O020.I)o50.001OO.O0 20.100.200.40O盘O1.604.0010.0020.OO

2~450.250.501.O02.O04.0010.0025.OO50.00

l0O.5O1.0O2.004.OO8.0O20.0050.00lOO.O0

40-20.40O.801.603-208.0O20.OO40.O0

2.5~5l00.51.O02.O04.008.O020.OO50.O0lO0.O0 2O1.o02.o04.OO8.ool6.oo40.o0lo0.o02oo.O0

40-20.400.801.603.208.0O20.0O40.O0

3~6l0O.51.002.004.0O8.O020.0050.00lO0.O0 201.002.OO4.()08.00l6.0040.00l00.00200.O0

4O-20.40O-801.603.208.O020.0040.O0

4~8100.51.O02.O04.008.0020.0050.001O0.O0 201.002.004.0O8.0016.O040.o0loo.00200.O0

4O.20.400.801.603.208.O020.0040.O0

5~l0100.51.002.004.008.O020.OO50.001O0.00 201.002.004.0O8.0016.O040.00l00.00200.00

4O-20.400.801.603.208.0020.0040.0()

6~I2l00.51.002.004.OO8.O020.0050.O0lf)(】.O0 201.002.004.008.0016.O040.00l00.00200.O0

4O-20.400.801.603.208.0020.0O40.O0

8~l2l00.51.002.004.008.0020.0050001O0.00 201.O02.OO4.0O8.OOl6.OO40.0O10O.OO200.O0 60-300601-202.404.80l2.0030.0060.O0

l0~20l50.751.503.006.0Ol2.O030.O075.0O150.O0 301.5O3.006.00l2.o024.0060.00l50.00300.OO 60300.601.202.404盘0l2.0030.0O60.O0

12~22l50.751.5O3.006.O0l2.O030.0075.00l50.O0 301.503.006.00l2.0O24.0060.OO150.00300.O0

6O3O0.601.202.404.80l2.O030.0O60.O0

20~30150.751.5O3.OO6.0012.O030.0075.00150.O0 301.503.0O6.00l2.0024.O060.00l50.00300.O0

80.40O.801.603.206.40l6.0O40.0080.00

22~36201.O02.O04.008.00l6.O040.00l00.00200.O0 402.004.008.00160O32.O02.O080.00200.O0

l磨料磨具通讯IAbrasivesNews■国叠宙曩■

5.1.3.4磨料在研磨膏中应均匀分布,不得结团.

5.1.3.5研磨膏中不得有粗于磨料的杂质.

5.1.3.6外观质量要求

(1)装管应充实,不得有气泡和油斑等.

(2)研磨膏颜色应均匀一致.

(3)商标粘贴端正,牢固,标志清晰.

5_1.3_7规格及称量误差应符合表198<3规定

表19规格及称量误差表

规格/g称量误差幢

5

±O.2O

10

20

±O.5O

40

80

±1.00

2O0

5O0±2.00

l0H0O±5.00

5.1.4检验规则

5.1.4.1研磨膏出厂前应按标准规定的各项要求进行检验,并附有合格证.

5.1.4.2检验方法

(1)设备:1500~2000倍生物显微镜f带目镜

测微尺1.

(2)检验

a外观质量目力检查.

b粒度,杂质,分散度的检验:从管中挤出少

量研磨膏于载玻片上,用保安刀片刮匀,盖上玻

片,放在显微镜下,按JB/T7990—1998中表2规定

的放大倍数进行粒度,杂质及分散均匀性检验.

(3)验收规则

a一次混料的每种粒度为一批.

b每批样品按GB/T2828的规定随机一次正常

取样,检验合格质量水平按表20规定.

5.1.5标志,包装,运输,贮存

表20检验合格质量水平按表

项目检验水平质量合格水平(AQL)

外观

Ⅲ2.5

单重

粗粒

颜色S一11.5

杂质

5.1.5.1每管(瓶)研磨膏的外标鉴上应有下列标志:

(1)制造厂名或厂标;

(2)产品代号;

(3)磨料;

(4)粒度;

(5)含量;

(6)制造日期;

(7)检验印章;

所有标志必须字迹清晰,美观,牢固.

5.1.5_2研磨膏应装在盒内,严防挤压.

5-1.5_3需发运的产品,应包装牢固,符合有关运输规定.

5.1.5.4研磨膏应贮存在避光处,保存期限自制造之日起不得超过一年.

5.2工艺流程

研磨膏配制工艺流程见图8.

5.3原材料

图8研磨膏配制工艺流程图

载体是承载金刚石微粉的物质,它可维持微

粉颗粒呈分散状态,且对研具表面黏附力较强. 为便于加工,它的熔点一般低于75.此外,它

与分散剂可按任意比例互溶.在配制油溶性和水溶性研磨膏时应选择不同的载体,常见载体的性能见表21.

硬脂:又名甘油三硬脂酸脂.无色,无嗅,

无味的粉末或晶体,比重0.943,熔点71~72℃, 是一种中性脂,不溶于水,能溶于乙醚,丙酮,

氯仿,苯,二硫化碳及酒精,在酸或碱的存在下

能水解生成硬脂酸和甘油,可做油溶研磨膏的载体.

十六醇:又名鲸蜡醇,其分子式为

c5H3lCH.H,白色固体.具有香味,比重0.8176, 2012年第2期(总第256期)田1

表21常用载体性能

AbrasivesNewsl磨料磨具通讯1

名称外观熔点溶解度

不溶于水,溶于卜六醇色粉末49-

50乙醇

,乙醚等

聚乙二醇

硬脂酸脂淡黄色固体49~50溶于水

无色,无味,无不溶于水,能溶硬脂71~

72℃嗅

,粉末晶体于乙醚,丙酮等

有光泽的白色不溶于水,溶硬脂酸69~

70℃柔软小片于苯

乙醇眩

油酸皂咖啡色半固体溶于水

软脂酸

f棕榈酸)F_1色带珠光鳞片63~64℃溶于水

无色,尢嗅有丙醇17

.

9℃溶于水甜味粘滞液体

熔点49~50℃,不溶于水,溶于乙醇和乙醚.与

乙醇胺油酸皂组成膏体,可做水溶研磨膏的载体.

硬酸脂一卜r油脂:是甘油的一个羟基与硬脂

酸作用而制得.纯品为白色蜡状固体,比重0.97, 熔点58~59℃,普通品为黄色蜡状固体,熔点55℃左右,溶于乙醇,有乳化作用.在热水中搅

拌,冷却后即成为极细的中性膏体,可作油溶研

磨膏的载体.

t乙醇胺油酸皂:南i乙醇胺和油酸反应生

成乙醇胺油酸皂.咖啡色膏体,溶于水,溶化

为深褐色液体与十六醇互溶后组成软膏,可做水溶性研磨膏载体.

聚乙醇硬脂酸脂:南硬脂酸和环氧乙烷

在氢氧化钠催化剂的作用下制得的一种淡黄色半同体,熔点低,熔化后成红色透明液体,能溶于

水.用它配制的水溶性研磨膏,金刚石分散最均匀.膏体中无气泡,是配制水溶性研磨膏较理想

的载体.

硬脂酸:学名十八酸.带有光泽的柔软小

片,比重0.9408,熔点7O~71cjC,不溶于水,溶

于苯和丙酮,微带酸性,可做油溶性研磨膏的载体.

5.3.2分散剂

分散剂又称分散介质,使金刚石均匀分散形

成胶状溶液,能降低微粒问的黏合力,防止絮凝

或附聚的物质,具有一定黏度.用的载体不同,

IE一2o12年第2期(总第256期)

分散剂也不同.如用十六醇做载体时,甘油做分

散剂;用聚乙二醇硬脂酸脂做载体时,就用一缩

二乙二醇做分散剂;硬脂作载体时,机油为分散

剂等等.总之,载体与分散剂必须互溶.

5.3.3稀释剂

稀释剂是将膏体黏度降低的物质.如水,煤

油等分别为水溶性研磨膏和油溶性研磨膏的稀释剂.

5.3.4着色剂

着色剂是使各种不同粒度的研磨膏具有不同

颜色,以便使用时鉴别和防止各种粒度研磨膏互相混杂,在配制研磨膏时加入各种颜色的水溶性染料或各种油溶性染料.

5.3.5去臭剂

如玫瑰香精,尼泊金乙脂,对羟基苯甲酸乙

脂等,能使研磨膏具有一定香味.

5.4水溶研磨膏的西己制

5.4.1水溶研磨膏配方

水溶研磨膏配方大体分两种:一种是以十六

醇和三乙醇胺油酸皂为载体的配方;一种是以聚乙二醇硬脂酸脂为载体的配方.现举几个粒度为例分别列在表22和表23中,供制作时参考.

不同的用途对膏体的软硬要求不同,主要可

通过含水量的多少来调节.

5.4.2各种原材料用量计算举例

若需400管MO.5/].5的研磨膏,每管装5g,

每管金刚石含量为1ct.原材料用量应根据公式(10)计算

M=(10)

式中:

一

各种原材料用量,g;

G一所需金刚石的重量,g;

Ⅳl一配方表中各粒度中金刚石质量分数;

一

配方表中各种原材料质量分数按表22.

I磨料磨具通讯IAbrasivesNeWS

表22十六醇和三乙醇胺油酸皂为载体的配方

金刚石三乙醇胺粒度丙j醇/%十六醇/%蒸馏水/% 含量/%油酸皂,%

M0,0.5220302523

M0.511220302523

M0.5/1.5220302523

M1/2420302521

M1.5/342030252l

M2.5,5620302519

M3,66203025l9

M5/108203025l7

M6/12820302517

Ml0/20lO20302515

M20/301020302515

M36/541O203025l5

第二篇金刚石工具用金刚石 第二章金刚石微粉 (作者汪静) 2.1 概述 金刚石微粉的种类很多,用低强度的人造金刚石为原材料,经过破碎、提纯、分级等工艺生产的金刚石微粉是最常见的品种。这类产品涵盖了几十纳米到几十微米的粒度范围,产品性价比高,目前占据金刚石微粉的大部分市场份额。随着应用领域的不断拓展,根据用途不同,市场上出现了多种类别的金刚石微粉。 按照原材料来源不同,可分为天然金刚石微粉和人造金刚石微粉。不能用于珠宝首饰加工的低品级天然金刚石,可以经过球磨破碎生产出金刚石微粉,用于工业研磨抛光,如宝石、精密零件等的后期加工。随着工业的快速发展,研磨抛光领域对金刚石微粉的需求量急剧增加,天然金刚石微粉的产量远远满足不了市场需求。人造金刚石的出现解决了这一问题,它为金刚石微粉提供了充足的原料。据统计2008年国内金刚石产量为50多亿克拉,金刚石微粉的产量约为3亿克拉。人造金刚石微粉在硬、脆材料的磨削方面有着广泛的应用。作为粉体材料可用于多种天然宝石、人造宝石、玻璃、陶瓷等材料的磨削抛光。制成研磨液、研磨膏可用于半导体材料如硅片、蓝宝石晶片等元件的切削和研磨抛光。还可以做成多种制品,如精密砂轮、金刚石复合片、精磨片、拉丝模等。可用于金加工、地质钻探、光学玻璃加工、金属丝线生产等众多领域。 根据原材料金刚石强度高低,可分为高强度金刚石微粉和低强度金刚石微粉。前者是采用高强度金刚石为原材料生产的微粉,微粉单颗粒强度高、内部杂质含量低、磁性低。后者以低强度金刚石为原材料,产品自锐性好。 依据金刚石晶体结构不同可分为单晶金刚石微粉(如图2-1)和多晶金刚石微粉(如图2-2)。单晶金刚石微粉是用单晶金刚石为原材料生产的金刚石微粉,其颗粒保留了单晶金刚石的单晶体特性,具有解理面,受到外力冲击的时候优先沿解理面碎裂,露出新的“刃口”。多晶金刚石微粉是由直径5-10nm的金刚石晶粒通过不饱和键结合而成的微米和亚微米多晶颗粒,内部各向同性无解理面,具有很高的韧性。由于其独特的结构性能,常用于半导体材料、精密陶瓷等的研磨和抛光。 另外还有爆轰法生产的纳米金刚石(如图2-3),这类金刚石是由负氧平衡炸药内部多余的碳原子在适当的爆轰条件下合成的,由5-20纳米粒径的金刚石晶粒组成的二次团聚体,粉体外观一般为灰黑色。纳米金刚石具有良好的耐磨性、耐腐蚀性和导热性,可用于硬盘、半导体等的精密抛光,可以作为润滑油添加剂,显著提高润滑油的润滑性能,减少磨损,可以添加到橡胶和塑胶中强化产品性能,还可以作为优良的功能材料涂覆到金属模具、工具、部件等表面,增强表面硬度、耐磨性、及导热性能,延长使用寿命。

金刚石微粉的质量检验 通常磨料的粒径在54微米以下的粉状物料称为微粉,微粉中颗粒直径小于5微米的又称为精微粉。3.5微米以粗的微粉采用沉降法分选,3.5微粉以细的混合料采用离心法分选。 金刚石微粉主要用于非金属硬脆材料的精磨、研磨和抛光。一般0~0.5微米至6T2微米 用于抛光;5~10微米至12~22微米用于研磨;20~30微米以粗用于精磨。金刚石微粉主要用于以下四个方面:〔1〕直接使用微粉或制成研磨膏,广泛用于硬质合金、高铝陶瓷、光学玻璃、仪表宝石、半导体等材料制成的刃具、量具、光学仪器、电子器件等精密零件,其加工粗糙度可以达到镜面效果。〔2〕金刚石微粉大量用于制造精磨片、超精磨片、电镀制品。〔3〕金刚石微粉是制造多晶金刚石烧结体的主要原料,如地质、石油钻头,切削工具、拉丝模等。 〔4〕用于研磨液和抛光液的制造。 金刚石微粉主要做研磨和抛光用,粒度的控制特别重要,只要有超尺寸的粗颗粒就会造成工件划伤,使前道工序的工作前功尽弃,因此微粉质量检查是保证微粉产品质量的重要环节。只有认真对待才能生产出高质量的微粉,满足用户使用的需求。 金刚石微粉的质量检验,采用国家标准JB/T7990—2012规定的方法检验,主要包括尺寸范围、粒度分布、颗粒形状、杂质含量、标志和包装。主要粒度分别为M0/0.25 M0/0.5 M0/1 M0.5/1 M1/2 M2/4 M3/6 M4/8 M5/10 M6/12 M8/12 M8/16 M10/20 M15/25 M20/30 M25/35 M30/40 M35/55 M40/60 M50/70。特殊应用的粒度尺寸范围由供需双方商定。 下表是M0.5/1的尺寸范围 D50是指一个样品的累计粒度分布百分数达到50%寸候所对应的粒度,它的物理意义是粒径大于它的颗粒数占50%小于它的颗粒数也占50% D50也叫中位径或中值粒径,常用来表示粉体的平均粒度。 在生产实践中,主要采用激光衍射法测量金刚石微粉颗粒直径,常用仪器有英国马尔文Mastersizer 2000激光粒度分析仪、美国Microtrac公司的S3500系列激光粒度分析仪和X100 激光粒度分析仪器等。

金刚石线锯制造的一些关键技术问题 图1表明了分别采用未镀覆金刚石与镀覆金刚石上砂电镀镍的区别。众所周知,采用未镀覆的原始金刚石制作电镀金刚石工具,镀镍层从工具的基体开始逐渐生长增厚,由于金刚石不能导电,镍镀层不在金刚石上沉积,而是“绕过”金刚石生长,通过显微镜发现发现,在镍镀层与金刚石颗粒界线处,镍镀层会凹陷。因此,金刚石在电镀过程中作为“杂质”被镍镀层埋在镀层内,形成电镀金刚石工具。这样,金刚石与镍镀层之间结合力不好,只是靠镍镀层对金刚石的机械镶嵌来把持金刚石,因此对于镀层的厚度有着严格要求,一般认为最佳镀层厚度应该使得金刚石直径的70%埋入镍镀层中,埋入厚度不足,金刚石容易脱落;反之埋入过多,金刚石难于出露,工具的出刃不好,加工效率低。这样的要求给电镀过程控制带来了镀层厚度要求高,难调控的问题。 另外,由于金刚石不导电,镍镀层不能直接在金刚石表面形核生长,而是“绕过”金刚石生长,非常不利于金刚石上砂,也就是说,金刚石颗粒不容易沉积到钢丝基体上。金刚石微粉上砂慢,浓度不易调整,浓度难于控制。这个问题对于长度巨大的金刚石线锯连续大批量生产提出挑战。 如果采用镀覆的金刚石制作电镀金刚石工具,如镀钛金刚石、镀镍金刚石、镀铜金刚石、镀铬金刚石、镀覆合金的金刚石以及复合镀层金刚石等等,情况与上述未镀覆的金刚石发生了很大的变化。由于镀覆的金刚石变得导电了,镍镀层从工具的基体和与基体接触的镀覆金刚石上同时生长,而不是“绕过”金刚石生长,上砂容易,镀层生长迅速 因此镀覆的导电金刚石在电镀过程中不是作为“杂质”,“被动”地埋在镍镀层内,而是“主动”与镍镀层形成电镀金刚石工具。 由于镍镀层迅速漫过整个金刚石颗粒,对金刚石颗粒全覆盖,镍镀层厚度可以比薄,金刚石出刃高,制造方法 电镀,金刚石微粉复合镀镍,使得金刚石微粉颗粒与金属镍共沉积在钢丝上 钎焊法,采用钎焊的方法,用钎料把金刚石钎焊在钢丝上 挤压镶嵌法,采用机械挤压方法,把金刚石颗粒嵌入钢丝。 不管什么方法,两个要点,将金刚石微粉颗粒分布在钢丝表面,牢固结合在高强度钢丝上。 另外,制造过程不能损害高强度钢丝的性能。这里特别需要注意,不能使高强度钢丝经受高温退火,由于的工作条件,线锯对高强钢丝的强度有极高的要求,以保持切割过程中丝线的刚性和防止断丝。因此,对于细达0.1mm的钢丝,都是经

石灰石粉制备技术及工艺流程 资料提供:河南黎明重工科技股份有限公司 脱硫用石灰石粉要求粒度250目或325目(45μm),325目石灰石粉脱硫效果更好。制备这么细的石灰石粉,基本上磨机主要采用雷蒙磨(摆式磨)、悬辊磨、球磨机或欧版磨粉机几个方案。以往,雷蒙磨、悬辊磨、球磨机使用的较多,近年来,随着对石灰石粉细度要求的提高和节能减排的需要,愈来愈多的电厂脱硫制备石灰石粉开始采用欧版磨粉机方案。 采用欧版磨粉机制备石灰石粉工艺流程见图1。 图1 欧版磨制备石灰石粉工艺流程 由图1可知,制粉系统采用的设备为:破碎机、提升机、电磁振动给料机、欧版磨粉机。由于欧版磨粉机内部带有选粉装置,不需外部的选粉机,使得流程简单。 工艺流程简述如下:大块状石灰石经颚式破碎机破碎到所需粒度后,由提升机将其送至储料斗,再经振动给料机将其均匀定量连续地送入欧版磨粉机主机磨室内进行研磨,粉磨后的石灰石粉被风吹起,经选粉机进行分级。符合细度的石灰石粉随气流经管道进入新型隔离式旋风集粉器内,进行分离收集。收集的石灰

石粉成品经出料口并由输送装置送入石粉仓,以备脱硫使用。不合格的粒子经被选粉机分离后被甩向筒壁,沿筒壁落下后重新回到磨机研磨。整个系统在负压状态下运行,系统粉尘不外溢从而保证现场清洁。 由于进入磨机内的石灰石中有时有一定的含水量,研磨时产生的热量会使其变成水蒸气,使系统内气体总量增加。同时由于管道接合处或者空气随石灰石进入系统,也会使系统内气体总量增加。研磨时摩擦热也会使气体升温,体积膨胀。此时为了保持系统的负压运行状态可以开启风机和主机之间的阀门使多余气体自动导入脉冲布袋除尘器经过滤后排出,确保环境保护。

1999年第3期 矿产与地质第13卷1999年6月M I NER AL R ESO U R CES A N D G EO L O GY总第71期 金刚石微粉质量的评定 谈耀麟 (有色金属工业总公司矿产地质研究院,桂林541004) 摘 要 从用户和生产厂家的观点阐述如何评定金刚石微粉的质量。着重论述根据金刚 石微粉的粒度、颗粒形状、锐利性、抗磨耗性和强度来评定金刚石微粉的质量。 关键词 金刚石微粉,质量,评价 近十多年来,由于科学技术和工业的发展,60 m以细的金刚石微粉无论是天然的还是人造的,其应用范围和市场需求量都日益增大。金刚石微粉作为一种精细磨料,如何评定其质量的优劣?本文从用户、生产厂家的需求及实验室研究的结果谈谈这一问题。 1 金刚石微粉质量要求 1.1 用户对金刚石微粉的要求 (1)研磨速度,就是使工件达到一定磨光度所需的研磨时间;或者在一定研磨时间内达到的磨光度。 (2)一定量的金刚石微粉所能研磨或抛光的工件总量;或者说在单位时间内所磨削掉的材料的重量,亦即磨削率。 (3)加工表面有无划伤痕迹。 1.2 生产厂家对产品质量的要求 实践说明,金刚石微粉的使用要获得经济的效果,取决于金刚石微粉颗粒的形状、大小、表面特性和内部结构(抗磨耗性和强度)。因此,从生产厂家的观点来说,为了满足用户对金刚石微粉使用性能的要求,应满足以下几个方面的要求。 (1)关于粒度问题 金刚石微粉的粒度指的是一定的粒度范围,以4~8 m的金刚石微粉为例,其粒度不可能是绝对均匀的,只能说其最大公称粒度不超过8 m。这里就有一个粒度分布问题。金刚石微粉在工作过程中,实际上只有一部分颗粒(较大的颗粒)在起研磨作用,较小颗粒是不起作用的,所以用户总是希望金刚石微粉产品的粒度范围越窄越好。生产厂家要生产出粒度范围窄的金刚石微粉就必须在分选过程中减小颗粒重量的差异和形状的差异。实践证明,采用离心分选法比用自由沉降分选法更容易获得窄的粒度范围。因为离心分选法比较容易控制沉降速度而不 1998年12月25日收稿。作者简介:谈耀麟,男,1936年生,高级工程师。 191

人造金刚石微粉的生产及其发展趋势 https://www.doczj.com/doc/f118606118.html, 2011-08-25 来源:中国超硬材料网点击:100次 金刚石微粉是当今国际上一种超硬精细研磨抛光材料。就其粒度而言它属于微米、亚微米及纳米粉体。与粗粒粉体相比,其比表面积和比表面官能团明显增大,因而在生产过程中,颗粒相互之间的作用力大为增加。另外,随着粒度的细化,颗粒本身的缺陷减少,强度必然增大。由此可见,金刚石微粉的生产过程存在相当大的难度,它不仅仅是颗粒细化的过程,同时还伴随着晶体结构和表面物理化学性质等变化。所以说金刚石微粉的生产工艺是一个涉及机械、粉体工程、力学、物理化学、现代仪器与测试技术等多学科的工程技术问题。 随着尖端科技和高端制造业发展的需要,许多精密器件的表面光洁度都要求很高,比如电脑磁盘、磁头、光通信器件、光学晶体、半导体基片等器件,都需要精密的抛光加工,如果表面有任何超出许可范围的凸凹、划伤或者附着异物,所设计的精度及性能将得不到保证。所以,金刚石微粉的生产出现以下发展趋势: 一、金刚石微粉生产设备的自动化 金刚石微粉是由粗颗粒单晶金刚石经过破碎、分级而得。一般来说,将适度粗粒的物料破碎至微米或亚微米粒度有三种基本机理,即压碎,机械冲击{高速(9m/see以上)运动颗粒之间的直接碰撞和研磨,滚筒式球磨机就是以压碎作用为主兼有适量低速机械冲击作用的破碎设备。就方法而论,用球磨机对金刚石破碎加工来生产金刚石微粉是最常用的方法,球磨破碎法在我国金刚石微粉生产中已使用了许多年,曾经取得了较为满意的效果。但由于存在生产效率低的缺点,目前已被一种气流粉碎机所取代,气流粉碎机是以压缩空气为工作介质,压缩空气通过特殊的超音速喷嘴向粉碎室高速喷射,该气流携带物料高速运动,使物料与物料之间产生强烈碰撞、磨擦与剪切从而达到粉碎的目的。根据动能公式可知,动能的大小与质量及速度的平方成正比。当作用在颗粒上的力大于它的破坏应力时就产生破碎。高速冲击碰撞使颗粒产生体积破碎,而剪切和研磨作用则使颗粒产生表面破碎。这种破碎方式对金刚石微粉的生产是很有利的,因为可以生产出比较理想的颗粒形状。气流粉碎机最大的优点是不受机械线速度的限制,能够产生很高的气流速度,特别是超音速气流粉碎机能产生数倍于音速的流速,因而能产生巨大的动能,比较容易获得微米级和亚微米级的超细粉体。从粉碎原理上说,这种机型用于金刚石微粉的生产是较有发展前景的。 粒度分级是金刚石微粉生产工艺中很重要的一道工序。它涉及金刚石微粉的生产效率和质量,目前国内最为广泛使用的一种金刚石微粉粒度分级法是自然沉降法和离心法相结合的工艺生产微粉。自然沉降法是一种直接应用斯托克斯定律的分选方法,根据同一比重的颗粒因粒径不同在水中沉降速度亦不同的原理,通过控制其沉降高度和沉降时间来分级粒度,虽然设备简单、操作容易、质量稳定,但生产周期较长、劳动效率低下。为此,国内外不少厂家研究出自动化的分级设备,采用计算机技术和变频控制技术,设置有自动搅拌、自动抽料、自动水循环和计算机控制四大系统,全数字化设计,控制精确,节能省电,具有人工无法比拟的高效率、高可靠性和良好的操控性。比人工分选效率可提高10~20倍,具有自动化程度高、分选速度快、分选精度准、无杂质污染、无人为因素干扰、产品品质稳定性强、重现性好、工人劳动强度小、企业劳动力成本低、一次性投料量大的十大显著优点。符合了微粉产业未来发展的方向。 二、粒度分级细分化、粒径范围集中化 随着科技的进步,各种加工精度要求都是越来越高,所用的微粉粒度都在向更加细微化的方向发展。比如,电脑硬盘的纹理加工自从上世纪90年代开始使用金刚石微粉以来,粒度大小一直迅速在变化,从开始的1微米左右,到现在的0.1微米,近期很快将要过渡到0.05微米(50nm)甚至更细的水平。就2微米

金刚石线锯切割设备现状与设计初探 周世威郑超 国家特种矿物材料工程技术研究中心桂林541004 摘要:随着光伏产业、半导体等高精端产业的发展,硬脆性材料,如单晶硅、多晶硅、宝石、玻璃、陶瓷等材料的切割加工显得犹为重要。近年来,世界各国研究开发其切割设备,新工艺,新设备不断涌现。而金刚石线锯切割设备成为研究和发展的主流趋势,本文介绍国外硅片切割设备研究的最新进展以及国内发展状况,并介绍笔者参与研制的金刚石环形线锯机的功能、特点和设计心得体会及金刚石单线和环线切割机应用前景展望。 关键词:线切割设备金刚石线多线切割金刚石线开方机金刚石单线机环线机 一、前言 目前,硬脆性材料,如单晶硅、多晶硅、宝石、玻璃、陶瓷等,具有优良、稳定的物理和化学性能(如耐磨损性、抗腐蚀性、电绝缘性等),在电子、光学及其它领域得到广泛应用,特别是单晶硅、多晶硅、陶瓷材料被广泛用于太阳能光伏产业、半导体、真空电镀等高精端产业中。伴随半导体、光伏材料技术的发展,需求量不断增加,切割加工量大幅增长,由于硬脆材料硬度高、脆性大,因此加工难度较大。锯切是硬脆材料机械加工的第一道工序,锯切加工成本约占加工总成本的 5 0 %以上,因此,切割工艺、工具及设备受到越来越广泛的关注,并得到迅速发展。(1)从目前国内外加工的现状来看,硬脆性材料切割方法多种多样,主要有:金刚石圆盘锯切割(如外圆锯片切割和内圆锯片切割)、金刚石带锯切割、电火花线切割(只能用于带金属晶体)、游离磨料线锯切割和金刚石线锯切割等等。在国际上,游离磨料线锯切割在单晶硅、多晶硅的切割中占主流地位,但是这种技术存在明显的不足:线锯走丝速度低,通常≤10m/S,切割效率低, 锯丝使用寿命短。切割大尺寸坯料时磨料难以进入到长而深的切缝,磨浆的处理和回收成本较高。因此,近来出现金刚石线锯代替游离磨料线锯的发展趋势。目前,国内硅片多线切割设备仍然是国外品牌厂家统治的天下,其核心技术长期为他们所垄断,严重制约我国光伏产业和半导体IC产业的发展。国家将对新能源及其装备制造业给予有力的政策支持,并提出要强化科技创新,提升产业核心竞争力,加强产业关键核心技术和前沿技术研究,强化企业技术创新能力建

山东炜烨新型建材有限公司 镍铁渣制备镍铁渣微粉研究报告 北京科技大学 2012年12月30日

前言 受山东炜烨新型建材有限公司的委托,为考察山东炜烨镍业有限公司所产电炉镍铁渣及附近高炉镍铁渣制粉作为水泥和混凝土拌合料使用的可能性及其效果,北京科技大学分别对其提供的电炉镍铁渣功耗指数、GB/T18046-2008规定的技术指标、对水泥的替代率、渣活性的调整进行了系统的研究,获得了大量电炉镍铁渣、作为水泥和混凝土拌合料使用的基础数据,为电炉镍铁渣的工业应用提供了依据。 电炉镍铁渣的功耗指数为26.85Kw.h/t,表明工业实践中电炉镍铁渣的可磨性较高炉渣差。要获得相同粒级的微粉,电炉镍铁渣制粉难度较高炉渣大。 电炉镍铁渣微粉无法直接满足GB/T18046-2008规定的同级使用的技术指标,但均可通过降级使用满足技术要求。 降低电炉镍铁渣对水泥的替代率可明显提高其相应级别微粉的活性指数。但不同等级的微粉,替代率的降低程度不同,S75等级的需降低用量到40%,S95、S105等级的需降低用量至30%。 本研究为电炉镍铁渣作为水泥、混凝土中的微粉使用进行了大量研究,所得数据可为电炉镍铁渣的工业应用提供技术支持,也可为类似工业废渣的利用提供工业应用的借鉴。 一、电炉镍铁渣用于水泥和混凝土中的可行性分析 根据现有水泥、混凝土中所用粒化高炉矿渣粉的一些性能及所要求的技术指标,分析电炉镍铁渣制粉后在水泥和混凝土中使用的可行性。 1现有水泥和混凝土中常用的微粉品种——粒化高炉矿渣粉 根据国家统计局2012年1月17日发布的数据,2011年我国水泥产量为20.6亿吨,同比增长16.1%。2012年10月份公布的数据,我国1~10月份累计的水泥产量达18亿吨,同比增长6.7%。可见,我国的水泥产量不但非常大,还具有持续增长的趋势。为了降低水泥以及水泥为胶凝材料制备的混凝土的生产成本,在实际

金刚石丝锯精密切割及其制备技术 康仁科教授 精密与特种加工教育部重点实验室 大连理工大学机械工程学院 精密切割加工是制备半导体和光电晶体基片的主要加工工艺之一,在微电子、光电子器件的制造过程中占有很高的地位。而随着微电子和光电子技术飞速发展,对半导体和光电晶体的切割加工提出更高要求。高效率、低成本、高精度、窄切缝、小翘曲变形、低表面损伤、低碎片率、无环境污染等是目前半导体和光电晶体的切割加工的新趋势。 现在,硬脆晶体材料切割方法有金刚石圆锯切割、带锯切割、线锯切割。金刚石圆锯有分为金刚石外圆据和金刚石内圆锯两种;带锯分为钢带据、金刚石带锯、钢片锯三种;线锯分为钢丝锯、金刚石串珠锯、金刚石丝锯三种。 金刚石外圆锯切割技术 金刚石外圆锯切割技术是应用较早的切割方法,外园周上电镀金刚石的圆锯片直径在200mm左右,最大可达400mm。多用于宝石、石英、铁氧体、陶瓷等材料的切断、切槽等。优点是:结构简单、操作容易、刀片价格便宜;缺点是:刀片较厚、锯口宽、材料损耗较大、切割面的平行度较差、只能切割小直径或较薄工件。金刚石外圆锯典型的应用就是在IC制造中将硅片切割成分离的芯片。 金刚石内圆锯(ID)切割技术

金刚石内圆锯(ID)切割技术示意图 金刚石内圆锯切割技术的优点是:1.刚性好,可做的很薄,达到0.1mm;2.切片精度高,直径200mm晶片的厚度差仅为0.01mm;3.设备低廉,所用切割机价格仅为其它工具多使用切割机价格的1/3——14;4.每片都可以进行径向调整和切片厚度的调整;5.小批量多规格加工时,具有灵活的可调性。缺点是:1.切片表面损伤层较大;2.刀口宽,材料损失大;3.生产率低,每次只切割一片;4.只能切割直线,无法切割曲面;5.只能切割直径小于200mm的晶片。 带锯切割 金刚石带锯是以电镀金刚石磨料或镶焊金刚石烧结块为主题的环形锯条,带锯出现于20世纪50年代,我国八十年代才开始研制该类设备。优点是:锯切速度快,刀具材料消耗少,噪音小。缺点是:锯口大,切割精度低,对荒料要求规整,不能进行多片切割。 线锯

金刚石微粉化学镀镍技术概述 摘要:传统金刚石微粉镀覆难以做到镀覆镍层的完整性,存在镀覆的镍层厚度不均匀,并且无法避免金刚石颗粒之间的粘连,镀覆金刚石微粉过程中及镀覆后金刚石微粉中混杂大量的镍粉,镍铠科技推出的金刚石微粉化学镀镍工艺流程,在传统工艺流程的基础上,优化前处理流程,采用成熟的高磷化学镀镍工艺,实现多周期镀镍,在大幅度提高镀覆品质的情况下,降低镀覆成本,减少镀镍废液的抛弃。 关键词:金刚石线锯;金刚石微粉;金刚石微粉镀覆;金刚石微粉化学镀镍; 前言 金刚石粉体化学镀镍是个很早就实用化的工艺技术,早期称为金刚石金属化镀覆,上世纪70年代后期与化学镀镍有关的技术书籍,在非金属、难镀材料化学镀镍有相关章节的介绍,当时的金刚石镀覆后主要用于金刚石刀具、金刚石砂轮的复合镀,以增强金刚石与刀具、磨具基体的把持力(我们称为结合力)。目前的通行的工艺流程基本上还是遵循了传统的工艺流程(除油-粗化-敏化-钯活化-化学镀镍)。 自2015年以来,随着光伏产业大量推广应用金刚石线锯取代传统的砂浆+钢线切割硅材料,金刚石线锯作为一个相对冷僻的产品,一下子火热起来,光伏行业的有关行业的报告指出,目前的金刚石线锯市场产量产值大约每年在数百亿元的量级,最近四年来,专门生产金刚石线锯的上市公司近十家,没有上市的规模化金刚石线锯生产企业数十家,由此而带来了金刚石线锯线材连续镀行业的大发展,作为金刚石线锯的主要材料——金刚石微粉,金刚石微粉化学镀镍也伴随此风口,近年来成为了一个飞速发展的工艺技术。 金刚石及金刚石微粉:这里所说的金刚石是人造金刚石晶体,由石墨和触媒在六面顶压机的模具中,在高温高压下人工生产出来的,密度在3.5克/立方厘米,具有天然金刚石的物理化学性能,是目前硬度最高的材料,往往用于高硬度刀具、磨具的生产。人造金刚石晶体经过破碎、粒径分选、形状分类分级后,作为确定了规格的金刚石微粉,应用于金刚石线锯的,目前的常规使用粒径从5微米到50微米之间,分类级别大致为(5—10、8—12、10—20、20—30、30—40、40—50、单位是微米),遵循粗线使用大粒径金刚石,细线使用小粒径金刚石的模式,2019年5月份,金刚石线锯行业在南京召开了年度行业会议,会上的报告说明,规模化生产的金刚石线锯母线最小直径已经达到了50微米(5丝),用于硅材料切割,用于稀土永磁体切割的金刚石线锯最小母线直径是120微米(12丝)。

金刚石微粉的生产及应用 金刚石微粉是指颗粒度细于60微米的金刚石颗粒,有单晶金刚石微粉和多晶金刚石微粉两种类型。 A:单晶金刚石微粉是由人造金刚石单晶磨粒,经过粉碎、整形处理,采用特殊的工艺方法生产。 B:多晶金刚石微粉是利用独特的定向爆破法由石墨制得,高爆速炸药定向爆破的冲击波使金属飞片加速飞行,撞击石墨片从而导致石墨转化为多晶金刚石。 金刚石微粉硬度高、耐磨性好,可广泛用于切削、磨削、钻探等。是研磨抛光硬质合金、陶瓷、宝石、光学玻璃等高硬度材料的理想原料。金刚石微粉制品是利用金刚石微粉加工制成的工具和构件。 金刚石微粉就其粒度而言它属于微米、亚微米及纳米粉体。与粗粒粉体相比,其比表面积和比表面官能团明显增大,因而在生产过程中,颗粒相互之间的作用力大为增加。另外,随着粒度的细化,颗粒本身的缺陷减少,强度必然增大。由此可见,金刚石微粉的生产过程存在相当大的难度,它不仅仅是颗粒细化的过程,同时还伴随着晶体结构和表面物理化学性质等变化。所以说金刚石微粉的生产工艺是一个涉及机械、粉体工程、力学、物理化学、现代仪器与测试技术等多学科的工程技术问题。 金刚石微粉生产设备 金刚石微粉是由粗颗粒单晶金刚石经过破碎、分级而得。用球磨机对金刚石破碎加工来生产金刚石微粉是最常用的方法,球磨破碎法在我国金刚石微粉生产中已使用了许多年,曾经取得了较为满意的效果。但由于存在生产效率低的缺点,目前已被气流粉碎机所取代,气流粉碎机是以压缩空气为工作介质,压缩空气通过特殊的超音速喷嘴向粉碎室高速喷射,该气流携带物料高速运动,使物料与物料之间产生强烈碰撞、磨擦与剪切从而达到粉碎的目的。气流粉碎机最大的优点是不受机械线速度的限制,能够产生很高的气流速度,特别是超音速气流粉碎机能产生数倍于音速的流速,因而能产生巨大的动能,比较容易获得微米级和亚微米级的超细粉体。从粉碎原理上说,这种机型用于金刚石微粉的生产是较有发展前景的。 金刚石粉体的力度分级工艺 粒度分级是金刚石微粉生产工艺中很重要的一道工序。它涉及金刚石微粉的生产效率和质量,目前国内最为广泛使用的一种金刚石微粉粒度分级法是自然沉降法和离心法相结合的工艺生产微粉。 自然沉降法是一种直接应用斯托克斯定律的分选方法,根据同一比重的颗粒因粒径不同在水中沉降速度亦不同的原理,通过控制其沉降高度和沉降时间来分级粒度,虽然设备简单、操作容易、质量稳定,但生产周期较长、劳动效率低下。为此,国内外不少厂家研究出自动化的分级设备,采用计算机技术和变频控制技术,设置有自动搅拌、自动抽料、自动水循环和计算机控制四大系统,全数字化设计,控制精确,节能省电,具有人工无法比拟的高效率、高可靠性和良好的操控性。比人工分选效率可提高10~20倍,具有自动化程度高、分选速度

(一)脱 脂 1.量测设备 10ml 移液管、250ml 锥形瓶、滴定管 2.试剂 2.1 1M 盐酸(HCL)标准液 2.2 溴甲酚紫 3.步骤 3.1以移液管吸取2ml 置入250ml 锥形瓶中; 3.2加溴甲酚紫2~3滴; 3.3最后用1M 盐酸(HCL)标准液滴定至由紫色变为黄色 即为终点。 4.计算 C(g/l)= 4*V 滴定ml 数 V —耗用标准盐酸溶液的毫升数 酸洗槽 操 作 图 示 量测设备: 5ml 移液管、250ml 锥形瓶、滴定管 2. 试剂 2.1 0.1M 氢氧化钠标准液【Sodium Hydroxide,1.0N NaOH 】 2.2 1%酚酞(P.P)指示剂【Phenolphthalein 】 1g P.P 指示剂渗于 100ML 酒精中 3. 步骤 3.1 以移液管吸取5ml 槽液置入锥形瓶中; 3.2 加50ml 纯水及数滴P.P 酚酞指示剂; 3.3 用0.1M NaOH 标准液滴定至呈桃红色即为终点。 2.3 计算 H 2SO 4(%)= 9.8×滴定ml 数 C —0.1M 氢氧化钠的摩尔浓度 V —耗用氢氧化钠标准溶液毫升数

镀镍槽操作图示 PH测定 1.量测设备 PH计、烧杯 2.量测步骤 2.1 将PH电极用纯水冲洗并擦干; 2.2 放入镍槽中轻轻搅动20秒后,读取PH数值即可; 2.3 用后将电极冲洗擦干后放入1.0M KCL中浸泡。

镀镍槽操作图示 砂含量的测定 1.量测设备 1L量筒 2.量测步骤 1.用1L量筒称重M1 2.在循环的情况下取一升上砂槽镀液 3.沉淀。 4.充分去除水分和镀液。 5.称重M2. 6.计算砂含量=M2-M1(g/L)

金刚石微粉种类及应用 聚晶金刚石微粉:纳米聚晶金刚石是在爆炸形成的瞬态强冲击波作用下合成的。它是以纳米晶构成的微米和亚微米级聚晶,聚晶由于各向同性,无解理面,抗冲击,抗弯强度高,因此它既具有超硬材料的硬度,同时又兼有纳米材料超常的高强度和高韧性。其双重优点构成了其独一无二的物理性能,在高新技术产业和传统支柱产业中有重要的应用。主要运用于芯片光学晶体\超精细加工、大型硅片超精抛光、表面改性等领域,球状聚晶金刚石微粉外观灰黑色,略呈金属光泽。 单晶金刚石微粉:晶体形状为规则、完整的六-八面体,有很高的强度、韧性和很好的热稳定性,抗冲击能力强。适用于制造电镀制品、砂轮、磨轮的制造,用于高档石材的抛光、雕刻、汽车玻璃、高档家具、陶瓷、硬质合金、磁性材料的加工等。 纳米金刚石微粉:纳米技术是九十年代后兴起的一个高新技术,纳米级金刚石由尺寸为纳米级,即十亿分之一米金刚石微粒组成,是近几年来用爆炸技术合成的新材料。它不但具有金刚石的固有特性,而且具有小尺寸效应、大比表面积效应、量子尺寸效应等,因而展现出纳米材料的特性。在爆轰波中合成的这种金刚石具有立方组织结构,晶格常数为(0.3562+0.0003)nm,晶体密度为3.1g/cm3,比表面积为300m2/g~390m2/g。在不同的化学处理后,金刚石表面可形成多种不同的官能团,这种金刚石晶体具有很高的吸附能力。

纳米级金刚石其它用途:配制高级研磨膏和抛光液:用于超精细加工石英、光学玻璃、半导体、合金和金属表面,能有效提高加工精度。 配制催化剂:爆轰合成的纳米级金刚石和无定形碳,有很大的比表面积,含有各式各样的表面官能团,活性很强,用其配制催化剂,可提高活性数据促进有机化合物的相互作用。 制备纳米复合结构材料:把纳米级金刚石与纳米硅粉、纳米陶瓷和各种纳米金属复合,可制造出新型的纳米结构材料,因其独特的性能,可制造半导体器件,集成电路元件和微机零件。

电镀金刚石线锯的制造工艺研究 高伟,窦百香,李艳红,刘伟 青岛科技大学 摘要:利用复合电镀法,以直径 0 3mm的琴钢丝为基体,选取400#的金刚石作为磨料,选用瓦特型镀液,采用埋砂法制造金刚石线锯。利用显微镜测试了镀层厚度,利用体视显微镜观察了线锯形貌。结果表明,上砂电流密度在2 0A/dm2,上砂时间20min时能够获得金刚石磨粒分布均匀、与基体结合力好的金刚石线锯;给出了本实验条件下制造电镀金刚石线锯的最佳电镀工艺参数。 关键词:电镀;金刚石线锯;制造工艺 中图分类号:TG717 文献标志码:A Study on Manufacturing Process of Electroplated Diamond wire Saw Gao Wei,Dou Baixiang,Li Yanhong,Liu Wei Abstract:A composite electroplating process was used to electroplated diamond wire saw.Piano wire was chosen as the plat ed core of the electroplated diamond wire and the diamond size was400#.Putting the wire into diamond abrasi ves and Watt type solution were used to manufacturing the diamond wire saw.The coating thickness and morphology of the diamond were analyzed by microscope and stereomicroscope.The results show that the current density of the Ni diamond composite electroplating in the range of2.0A/dm2and the time of the Ni diamond composi te electroplating was20min,diamond abrasives will be distributed well and the coating had better adhesion to the substrate.The op timum process parameters of manufacturing the diamond wire saw were con firmed. Keywords:electroplated;diamond wire saw;manufacturing process 1 引言 随着硬脆材料应用的日益广泛,对其加工要求也越来越高,特别是对单晶硅、宝石等贵重硬脆材料的精密切割加工要求越来越高。然而,我国的硬脆材料高效精密切割加工还处在发展阶段,加工效率较低,材料浪费严重。目前,在硅晶体等硬脆材料的切割中主要采用游离磨料线锯切割技术,即边切割边向钢丝送带有磨料的浆液(金刚石或碳化硅浆液)。但是游离磨料线锯切割技术具有明显的缺点:切割效率低,锯口损耗大,表面粗糙度和面型精度难以控制,浆液回收困难,工作环境恶劣等等[1]。 为解决上述问题,固结磨料线锯的研究越来越受到国内外研究者的关注,特别是电镀金刚石线锯和树脂结合剂线锯的研究[1-3],但树脂结合剂线锯的耐磨性和耐热性不如电镀金刚石线锯好。金刚石线锯是将高硬度、高耐磨性的金刚石磨粒通过电镀的方式牢固地把持在钢丝基体上而制成的一种切割工具。此外,电镀金刚石线锯具有切割效率高、锯切力小、锯缝整齐、切面光整、出材率高、噪音低,对环境污染小等优点,不仅适用于加工石材、玻璃等普通硬脆材料,而且特别适合锯切陶瓷、宝石、水晶等贵重的硬脆材料[4]。本文利用复合电镀法研究了电镀金刚石线锯的制造工艺,并给出了制造电镀金刚石线锯的最佳工艺参数。 2 锯丝的制备 锯丝基体采用强度高、柔韧性好的直径 0 3钢琴丝,金刚石采用英国De Beers公司提供的400#的天然金刚石磨料。本实验制造的电镀金刚石锯丝长度为300mm。电镀金刚石锯丝的制备工艺流程如图1所示。 图1 电镀金刚石锯丝制备工艺流程图 2.1 前处理 实验前要对基体进行前处理。前处理的目的是去掉锯丝基体上的油污和氧化层,提高基体和镀层间的结合力。电镀金刚石线锯的前处理工序与普通电镀的前处理工序基本相同。前处理的主要工序如图2所示。 图2 前处理的主要工序 先用400#的砂纸将基体表面较厚的氧化皮磨 收稿日期:2008年11月

金刚石微粉的发展现状 金刚石微粉就其粒度而言属于80μm以细的粉体,颗粒大小应包括几个层次:纳米1-100nm、亚微米0.03-1μm、微粒1-10μm、细粒10-100μm、粗粒0.1-1mm等等。 纳米颗粒与亚微米颗粒以粗粒粉体相比,其比表面积和比表面能明显增大,因此在生产过程中颗粒相互之间的作用力大大增加。由此可见,金刚石微粉的生产过程存在一定的难度,这不仅仅是颗粒细化和粒度分级的过程,同时还伴随着晶体结构和表面物理、化学性质等变化。所以说金刚石微粉的生产工艺是一个涉及机械、粉体工程、力学、物理、化学、矿物加工、现代仪器与测试技术等多学科的工程技术问题。 一、金刚石微粉生产中常见的工艺方法 金刚石微粉生产中常采用的生产工艺是: 金刚石原料→粉碎→整形→酸处理→水洗→超声波分散处理→粒度分级→单号粒度酸处理→烘干→粒度检查→称重、包装、入库。 从上述生产流程来看,金刚石微粉是一种劳动密集型的生产方式,需耗费大量的人工劳动和时间,而且生产效率很低。为满足国内外客户对不同产品使用的要求,从54-80至0-0.1μm要分级出18或24种规格,所以生产周期较长。 二、金刚石微粉质量影响因素和控制 如何评价微粉的质量,是微粉的生产和使用者所共同关心的问题。 实践表明,要获得质量好的金刚石微粉必须对以下四项指标进行严格的控制:(1)粗颗粒的尺寸和含量;(2)粒度分布范围;(3)颗粒形状;(4)金刚石原料的强度。 粒度分布范围和粗颗粒尺寸及含量是最重要的。微粉的强度决定于金刚石的内在质量,也是直接影响到粉碎整形后的颗粒形状。 微粉的质量检测是保证微粉产品质量是否符合标准规定的重要环节,只有选择合适的检测仪器和认真对待才能生产出符合使用要求的高质量微粉,满足客户需要。因此,自20世纪80年代中期以来,国内外前后出现了一些生产金刚石微粉的现代设备、仪器。 (一)金刚石微粉的粉碎及整形设备 一般来说,将粗颗粒金刚石粉碎至微米或者亚微米级有三种基本机理,即压碎、机械冲击、高速(9m/s 以上)运动颗粒之间的直接碰撞和研磨。球磨机就是以压碎作用为主兼有适量低速机械冲击作用的粉碎设备。就粉碎方法而论,用球磨机对金刚石进行粉碎是生产微粉最常用的方法。国内金刚石微粉生产中多数企业采用此种粉碎方法,国外原De Beers Co.、原G.E.Co.的微粉生产均采用球磨粉碎,曾获得满意的效果,但由于生产效率低,目前已被一种快速粉碎法所取代。 日本SEISHIN公司研制的CO-JETSYSTEMa-MKⅡ型气流粉碎机,据称可用于金刚石的超细粉碎,其粉碎原理是利用高速运动的颗粒之间直接碰撞和研磨,而实现金刚石的粉碎和整形。 我国在20世纪80年代初开始研制气流粉碎机,以净化的压缩空气为工作介质,通过加料喷射器形成高速射流,将被粉碎物料射入粉碎腔。粉碎腔周围还有粉碎喷嘴,以一定方向喷射高速气流,使金刚石颗粒之间产生激烈的直接碰撞、剪切、研磨作用。高速冲击碰撞使颗粒产生体积粉碎,而剪切和研磨作用则使颗粒产生表面粉碎,使颗粒得到整形。实践表明,只要工艺参数设置合理,这种气流粉碎机能生产出比较理想的颗粒形状,因此说这种气流粉碎机用于金刚石微粉的生产是有发展前景的,

金刚石微粉项目 可行性研究报告 编制单位:北京中投信德国际信息咨询有限公司编制时间:https://www.doczj.com/doc/f118606118.html, 高级工程师:高建

关于编制金刚石微粉项目可行性研究报告 编制说明 (模版型) 【立项 批地 融资 招商】 核心提示: 1、本报告为模板形式,客户下载后,可根据报告内容说明,自行修改,补充上自己项目的数据内容,即可完成属于自己,高水准的一份可研报告,从此写报告不在求人。 2、客户可联系我公司,协助编写完成可研报告,可行性研究报告大纲(具体可跟据客户要求进行调整) 编制单位:北京中投信德国际信息咨询有限公司 专 业 撰写节能评估报告资金申请报告项目建议书 商业计划书可行性研究报告

目录 第一章总论 (1) 1.1项目概要 (1) 1.1.1项目名称 (1) 1.1.2项目建设单位 (1) 1.1.3项目建设性质 (1) 1.1.4项目建设地点 (1) 1.1.5项目主管部门 (1) 1.1.6项目投资规模 (2) 1.1.7项目建设规模 (2) 1.1.8项目资金来源 (3) 1.1.9项目建设期限 (3) 1.2项目建设单位介绍 (3) 1.3编制依据 (3) 1.4编制原则 (4) 1.5研究范围 (5) 1.6主要经济技术指标 (5) 1.7综合评价 (6) 第二章项目背景及必要性可行性分析 (7) 2.1项目提出背景 (7) 2.2本次建设项目发起缘由 (7) 2.3项目建设必要性分析 (7) 2.3.1促进我国金刚石微粉产业快速发展的需要 (8) 2.3.2加快当地高新技术产业发展的重要举措 (8) 2.3.3满足我国的工业发展需求的需要 (8) 2.3.4符合现行产业政策及清洁生产要求 (8) 2.3.5提升企业竞争力水平,有助于企业长远战略发展的需要 (9) 2.3.6增加就业带动相关产业链发展的需要 (9) 2.3.7促进项目建设地经济发展进程的的需要 (10) 2.4项目可行性分析 (10) 2.4.1政策可行性 (10) 2.4.2市场可行性 (10) 2.4.3技术可行性 (11) 2.4.4管理可行性 (11) 2.4.5财务可行性 (11) 2.5金刚石微粉项目发展概况 (12)

金刚石线锯在使用过程中断线的讨论 金刚石线锯在使用过程中经常遇到断线的问题,困扰着金刚石线锯的生产方和使用方。对于断线问题,供需双方之间经常存在有比较大的分歧。为了使得这一问题得到缓解,在此对这一问题进行讨论,以便供需双方参考,共同努力,减少断线率。 原因分析 1、金刚石线锯抗拉强度低于预定指标。比如70线为例,抗断拉力小于15N。 2、金刚石线锯局部有比较大的“镍瘤”存在,也就是局部磨粒堆积现象严重,或者虚高磨粒过高而又集中在某一个小区域,在切割过程中导致局部阻力变大,可能导致跳线和断线。 3、金刚石线锯表面氧化严重,导致表面有龟裂产生。表面龟裂部位容易产生应力集中,也会导致断线。 4、在生产过程中,初始绕线时存在较大的扭应力,容易导致使用过程中断线。 5、在使用时,初始绕线过程存在较大的扭应力,非常容易导致断线。 6、在使用过程中,切割工艺参数与所使用的金刚石线不匹配,导致断线。比如走线速度过大或过小,线弓比过大,都容易导致断线。 7、切割机的性能下降,比如某个导轮阻力过大,转动不灵活,易导致跳线或断线。 8、切割机的震动幅度过大或电机转速不均也容易导致断线。

9、切割液污染严重,杂质较多粘稠度加大,致使切割阻力变大导致断线。 10、回线时加速度过大容易导致跳线和断线。 改善措施 1、金刚石线锯生产方,确保抗破断力不小于额定值。确保线锯表面磨粒分散性好,堆积直径小,不超标,虚高磨粒少不超标。成卷金刚石线锯自然扭应力小,也就是自然状态下,线的扭转角度要小。提高线锯表面抗氧化性能。 2、金刚石线锯使用方,应首先在初始绕线时,顺着自然扭应力的方向绕,如果逆着扭力方向或者加大原有扭力绕线,就非常容易导致断线;调整切割参数与所使用的线锯相适应,切割参数包括走线速度、进给速度等;保持切割机性能稳定,各导轮灵活;回线时加速和减速不要太快。 综合分析 1、扭应力的破坏性。金刚石线锯的抗扭强度差别非常的大,也不稳定。以70线为例,抗扭强度,从10圈到70圈不等。做成金刚石线锯后,线锯的抗扭强度都比裸线大幅度降低。这是因为表面镀上了金刚石磨粒,当旋转时,在扭转角的作用下,金刚石磨粒的峰尖接触到侧面,就会将表面刺破,产生应力引起断裂。扭应力是导致断线的主要愿因。生产方和使用方在初始绕线时一定要尽量减少产生扭应力。 2、回线时的加速度。回线时减速和加速太快容易造成跳线,导致断线,一定引起注意。 3、磨粒堆积严重。金刚石线锯磨粒堆积严重,导致阻力加大造成断线。

金刚石粒度对照表 中国日本欧洲 粒度旧标号尺寸μm粒度尺寸μm粒度尺寸μm 16/18201000/118016/18100/1180D11801000/1180 18/2022850/100018/20850/1000D1001850/1000 20/2524710/850 20/30600/850D851710/850 25/3030600/710D711600/710 30/3536500/600 30/40425/600D601500/600 35/4040425/500D501425/500 40/4546355/425 40/50300/425D426355/425 45/5054300/355D356300/355 50/6060250/30050/60250/300D301250/300 60/7070212/250 60/80180/250D251212/250 70/8080180/212D213180/212 80/10090150/18080/100150/180D181150/180 100/120100125/150100/120125/150D151125/150 120/140120106/125120/140106/125D126106125 140/170 15090/106140/17090/106D10790/106 170/20075/90170/20075/90D9175/90 200/23018063/75200/23063/75D7663/75 230/27024053/63230/27353/63D6453/63 270/32528045/53270/32543/53D5443/53 325/40032038/45325/40038/45D4638/45 M36/54 W4036/5440034/38D4540/50 M22/3622/3650028/34D3532/40 M20/30 W2820/3060024/28D2525/32 M12/2212/2270020/24D2025/40 M10/20 W2010/2080016/20D20A25/30 M8/168/16 100013/16D20B30/40 M8/128/12 M6/12W146/12120010/13D1515/25 M5/10W105/1015008/10D15A10/15 M4/8 W74/820006/8D15B15/20 M3/63/625005/6D15C20/25 M2.5/5 W52.5/530004/5D75/10 M2/42/440003/4D32/5 M1.5/3W3 1.5/350002/3D11/2 M1/2 W1.51/2 80001/2D0.70.5/1 M0/20/2 M0.5/1.5 W10.5/1.5150000/1D0.250.5 M0.5/10.5/1 M0/10/1 M0/0.50/0.5