第九单元金属第三节钢铁的锈蚀与防护 知识点:钢铁的锈蚀与防护、金属资源保护 1.探究实验:导致钢铁锈蚀的因素 实验仪器、药品:试管、橡皮塞、蒸馏水、植物油,铁钉 在右图中标出探究铁生锈实验中所用的仪器和药品 请总结铁制品生锈的条件。 ①② 2.铁制品锈蚀,实际上是铁与空气中的、等发生的化学反应, 和 , , ,都是影响钢铁锈蚀的因素铁锈的主要成分是。写出用稀盐酸除铁锈的化学方程式 3、减缓金属锈蚀的方法: ①金属表面涂覆保护层,如, , ; ②镀上一层的金属,或者用的方法形成致密保护层 ③改变金属的组成或结构,如 . 练习1: 1、下列各种情况下,埋在地下的铸铁输气管道被腐蚀速度最慢的是() A.在潮湿、疏松、透气的土壤中 B.在呈酸性的土壤中 C.在干燥、致密、不透气的土壤中 D.在含沙粒较多,潮湿透气的土壤中 2、下列做法能防止铁制品生锈的是() A.用废水冲洗铁质污水管道 B.铁制窗户刷油漆 C.自行车脏了用清水冲洗 D.用过的菜刀用清水洗干净 3、下列做法不能起防锈作用的是() A.保留铁制品上的铁锈 B.在铁制品表面镀锌 C.在金属机械上涂油 D.在车船表面刷油漆 4、有两种黑色粉末,分别是铁和氧化铜,迅速将它们区别开来的最佳方法是() A.加入稀硫酸 B.分别通入氢气后加热 C.用磁铁吸引加以区别 D.分别通入一氧化碳后加热 5.在①汽车;②齿轮;③门把手;④锯条;⑤铁质脸盆;⑥铁柜;⑦铁轴;⑧剪子等常见铁制品中, 为防止他们生锈,通常采取不同方法。请用序号填空。 (1)在表面刷一层油漆。(2)在表面涂上机油。 (3)在表面镀上一层其他金属。(4)在表面烧制搪瓷。 (5)使其表面氧化成致密的氧化膜。

金属表面在各种机械加工、热处理、运输及保管过程中,不可避免地会被氧化,产生一层厚薄不均的氧化层。同时,也容易受到各种油类污染和吸附一些其他的杂质。 油污及某些吸附物,较薄的氧化层可先后用溶剂清洗、化学处理和机械处理,或直接用化学处理。对于严重氧化的金属表面,氧化层较厚,最好先进行机械处理,然后用溶剂清洗和化学处理。 通常经过处理后的金属表面具有高度活性,更容易再度受到灰尘、湿气等的污染。为此,处理后的金属表面应尽可能快地进行胶接。 经不同处理后的金属保管期如下: (1)湿法喷砂处理的铝合金,72h; (2)阳极化处理的铝合金,30天; (3)硫酸处理的不锈钢,20天; (4)湿法喷砂处理的黄铜,8h。 (5)铬酸-硫酸处理的铝合金,6h; (6)喷砂处理的钢,4h; 一、碳钢及铁合金表面处理方法 [方法1] 脱脂常用溶剂:三氯乙烯、丙酮、醋酸乙酯、汽油、苯、无水乙醇。 [方法2] 喷砂或砂布打磨后脱脂。 [方法3] 在10%水玻璃水溶液中于60°C下浸渍10-15min,然后水洗,干燥。 [方法4] 在18%盐酸水溶液中于室温下浸渍5-10min,用冷水冲洗,蒸馏水洗净,并在93°C下干燥10min。 [方法5] 在等量的浓磷酸和甲醛的混合液中于60°C处理10min,然后水洗,干燥。 [方法6] 去油污后,在3.5%的氢氧化钠溶液中于60°C浸渍20min,用冷水冲洗,再在5%的硝酸溶液中光化10min,用冷水冲洗,然后浸渍于下述溶液中: 重铬酸钠7.5硫酸24水77 65°C下浸渍20min后,用60°C热水洗涤,再用冷水洗净,在70°C下干燥。 [方法7] 在下述溶液中71-77°C浸渍10min: 重铬酸钠4硫酸(d=1.84 )10水30 经水洗,蒸馏水洗净,在93°C烘干。 [方法8] 在下述溶液中于60-65°C浸渍5min: 硅酸钠30烷基芳基磺酸钠3水967 经水洗,热蒸馏水洗净,在100-105°C干燥。 [方法9] 在下述溶液中于60°C下浸渍10min: 磷酸(88%)10乙醇20 经流水冲去炭渣,蒸馏水洗净,在120°C下干燥30min。

一、焊接标准 VW 01101 类似国标中描述焊接类型并用图例表示的标准。对各种焊接进行了概括的介绍,并规定了各种标准的图示符号,是焊接里很概括的一章。 eg: VW 01103 凸点焊标准(weld projection),图示表示了不同的凸点焊情况,规定了不同厚度的板件 进行凸点焊时凸点的直径、高度等。 eg: VW 01105 点焊标准(spot weld),详细介绍了点焊的设计思想、焊点排布、强度计算和校合,以 及焊接头的布置和形状参考,有图示、查表表格和例题,教科书般的详尽标准。 规定了焊接点的熔深要求、焊接头大小标准、缩印要求。 焊接后表面等级OG1\OG2\OG3的定义。 规定了图纸表注标准。

使用此标准焊接的熔深、劈凿(或者母材撕裂)都以VW01105为认可标准(Acceptance criteria)。实验方法也定义为VW01105,实际上此标准内第3 章有具体的实验标准比 如PV6702等。考虑到VW01105比较全面而且大众认可,所以不把具体的小标准作为 实验方法。 VW 01105-2 针对铝制金属的特殊焊接要求,包括特殊的熔深、劈凿要求。 eg: VW 01105-3 镀锌合金的特殊焊接要求,对焊板、焊接头有比较详细的描述,对校合计算过程有详细介绍,熔深和劈凿依然参考VW01105-1。 VW 01105-4 针对大厚度钢和高强度钢的焊接标准,介绍了特殊的技术要求和过程控 制。介绍了“焊接强度——焊接时间”图,介绍了标准的图纸表注方法。 eg:

VW 01106 弧焊、二氧化碳保护焊、熔焊标准。规定了图纸标注的标准。详尽规定了不同钢板焊接时的要求和标准,图例表示了各种焊接情况下焊缝的形式。介绍了应力计算标准、 涂层材料。规定了不同钢材焊接时焊缝的评估标准。认可标准和实验方法均为VW 01106。 eg:

n t i s s u e p r i o r t o u s a g e . N o r m v o r A n w e n d u n g a u f A k t u a l i t ?t p r üf e n / C h e c k s t a n d a r d f o r c u r r e T h e E n g l i s h t r a n s l a t i o n i s b e l i e v e d t o b e a c c u r a t e . I n c a s e o f d i s c r e p a n c i e s t h e G e r m a n v e r s i o n s h a l l g o v e r n . Confidential. All rights reserved. No part of this document may be transmitted or reproduced without the prior written permission of a Standards Department of the Volkswagen Group. Parties to a contract can only obtain this standard via the responsible procurement department. VOLKSWAGEN AG Q U E L L E : N O L I S

Page 2 VW 105 00: 2003-11 1 Scope This standard includes notes on the use of the company designation and the corporate wordmark "Volkswagen AG" and provides an overview of the identifications used for vehicle parts. 2 Company designation, wordmark designation 2.1 Company Company designations, such as "Volkswagen Aktiengesellschaft", are registered and legally protected company codes. In general, they identify factories, services, objects, information, memos etc. as belonging to a certain company. 2.2 Wordmark of the Volkswagen Group - "Volkswagen AG" The wordmark "Volkswagen AG" is the exclusive Group brand. This brand is a registered trademark of Volkswagen AG and legally protected as such. It serves for identifying the origin of products and services produced by Volkswagen AG. It aims to symbolize both the unobtrusive self-image and the international importance of Volkswagen AG. 3 Overview of vehicle parts identifications1 3.1 Logos - VW 105 14 Logos acc. to this standard shall serve to identify original parts and to exclude unjustified claims in the case of product liability. 3.2 Country of origin - VW 105 50 Identification with the country of origin shall be based on existing laws and customs regulations. 3.3 Manufacturer’s code - VW 105 40-1, VW 105 40-7 Identification with the manufacturer’s code shall serve to identify the vehicle part manufacturer in the event of damage or product liability as well as the retraceability of parts. 3.4 Part number (drawing number) - VW 010 98 The identification of vehicle parts with the part number establishes the connection to the drawings and makes them easy to find in the spare parts areas and repair workshops. 3.5 Date marking - VW 105 60 Date marking is required to fulfill official requirements, to sort goods acc. to their indates and, in the event of damage, to ensure that the parts can be retraced. 1 Notes for application, examples of entries, dimensions, etc. are provided in the standards named in Section 3.

金属表面处理综述 综述题目:金属表面处理 学院:理学院 姓名:户攀攀 班级:0123414 学号:021341405 指导老师:秦柳 日期:2015.12.24 摘要:近年来,金属表面处理技术获得了迅速发展,已广泛应用于众多领域。随着金属加工业、铁路制造业、汽车行业的飞速发展,对生产各种金属制品及铁路、汽车零部件产品的质量有了更高要求,通过长期的实践证明,一些简单、简易的前处理方式,已经不能满足金属加工及涂装的基本要求。只有采用标准的前处理生产工艺,才能使钢铁表面形成一层标准的磷酸盐膜和防护膜,以满足金属加工和涂装处理的质量要求。因此,选用低成本、低能耗、高品质的金属前处理产品,是企业保证涂装质量和防护质量稳定与否的重要因素。另外,我国对彩涂板的研究和生产起步较晚, 20 世纪90 年代末才兴起彩涂板的消费和生产热潮, 而且在新增产

能中, 许多品种和质量满足不了家电、汽车等行业的需求, 建筑领域需求的以镀铝锌板、镀锌铝合金钢板等为基板的彩涂板产量也比较少。因此与世界水平相比, 我国彩涂板在应用范围、产品质量和新技术开发等方面仍有较大差距。本文介绍了我国彩涂板市场发展的概况, 并从产能、产品规格、品种涂料、市场策略等方面对国内外主要彩涂板生产企业进行了对比分析, 展望了当前国外彩涂板生产技术的发展趋势。 关键词:优质,生产线, 正文:1935年,美国建成世界上第一条生产线,从而用彩板代替传统的建筑材料。1967年日本有了第一条彩涂生产线。1985年5月冶金工业部科技办、化学工业部科技局和轻工业部科技公司联合在北京召开“涂层钢板科研工作座谈会”,研讨彩涂工业。到1987年武钢钢铁公司引进我国第一条彩图生产线(年产6.4万吨)。1988年,北京建翔彩板厂引进日本彩涂生产线(年产3万吨)。紧接着上海宝钢公司、西南铝相继引进生产线,形成我国第一次彩涂工业的发展高潮。2002年后,随着彩板需求的增加我国出现第二次彩涂工业的发展高潮,这次主要是以私营企业为主。从而彩涂的产能的增长远远大于彩涂需求的增长。从而使彩涂生产厂家进

2019年金属的腐蚀与防护 篇一:金属的电化学腐蚀与防护知识点 【知识梳理归纳】 一、金属的电化学腐蚀1.金属的腐蚀(1)概念 金属或合金与周围的物质发生反应而引起损耗的现象.(2)实质 金属原子电子变成阳离子的过程.即金属发生了反应.(3)类型 根据与金属不同,可分为腐蚀和腐蚀. 2.化学腐蚀 金属跟接触到的干燥气体如(O2、Cl2、SO2等)或非电解质液体(如石油)等直接发生而引起的腐蚀. 3.电化学腐蚀(1)概念 不纯的金属跟电解质溶液接触时,会发生反应,比较活泼的金属失去电子而被氧化.(2)分类

以钢铁的腐蚀为例 【问题探究】将纯铁放入稀H2SO4中,发生的是析氢腐蚀吗? 提示:不是.析氢腐蚀是指不纯的金属(或合金)接触到酸性较强的电解质溶液所发生的原电池反应而引起的腐蚀,纯铁与稀H2SO4发生的是化学腐蚀. 二、金属的防护 1.改变金属内部组织结构如制成等. 2.金属表面加保护层 如在金属表面喷油漆、涂油脂、电镀或表面钝化等方法.3.电化学保护 (1)牺牲阳极的阴极保护法——原理 被保护的金属上连接一种更的金属,被保护的金属作原电池的极.(2)外加电流的阴极保护法——原理

被保护的金属与电源的极相连,作电解池的极. 【自我诊断训练】 1.(20XX·福建高三质检)打开右图所示装置中的止水夹,一段时间后,可能观察到的现象是() A.烧杯中有气泡产生B.试管内有黄绿色气体产生C.铁丝网的表面产生锈迹D.烧杯内溶液变红色 2.下列关于金属腐蚀的叙述中,正确的是() A.金属被腐蚀的本质是M+nH2O===M(OH)n+n/2H2↑B.马口铁(镀锡铁)镀层破损后,首先是镀层被氧化C.金属在一般情况下发生的电化学腐蚀主要是吸氧腐蚀D.常温下,置于空气中的金属主要发生化学腐蚀 3.如图所示,在水槽中装入蒸馏水后,铁块腐蚀速率的大小顺序正确的是() A.Ⅰ>Ⅱ>ⅢB.Ⅰ>Ⅲ>ⅡC.Ⅱ>Ⅰ>ⅢD.Ⅱ>Ⅲ>Ⅰ

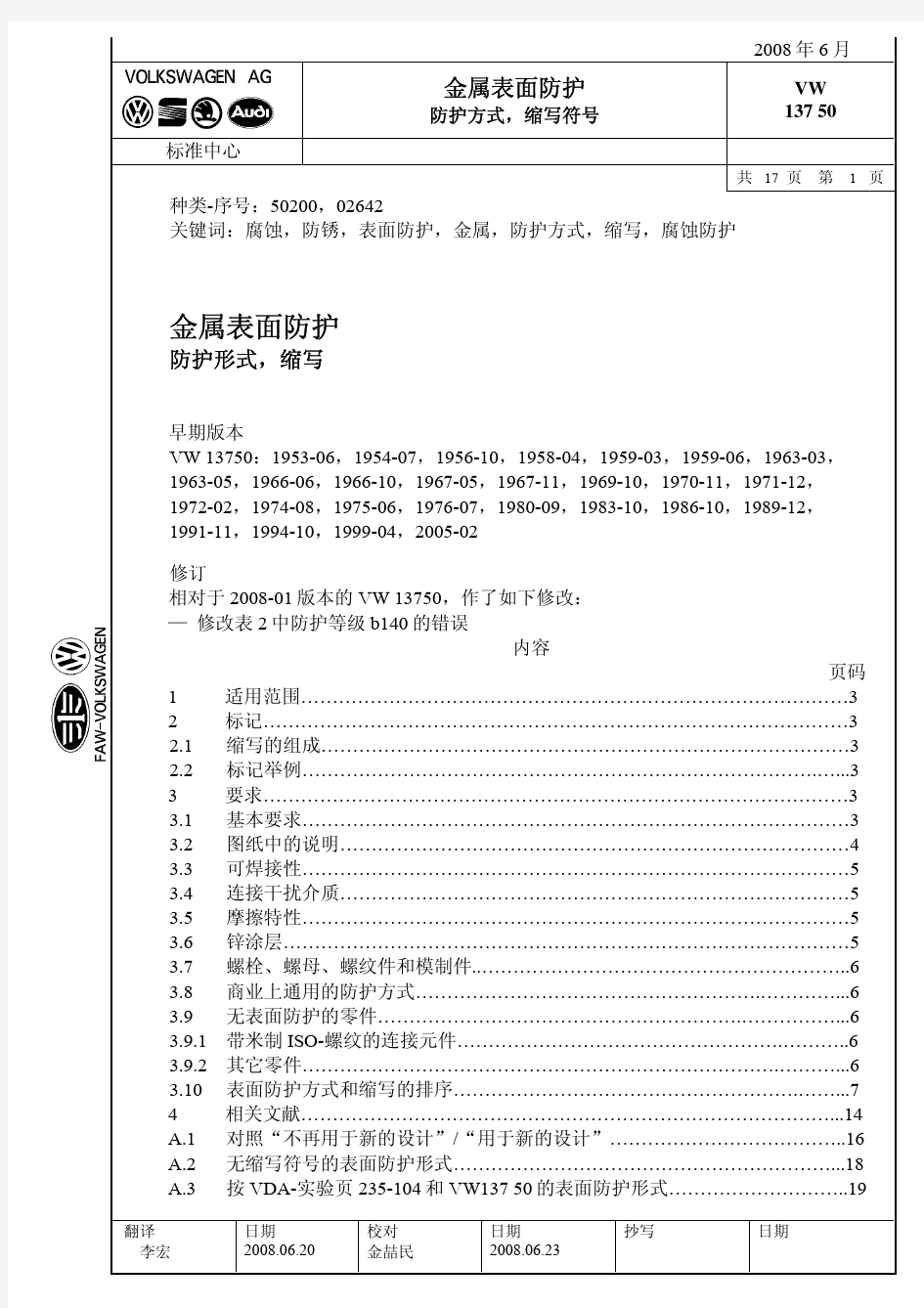

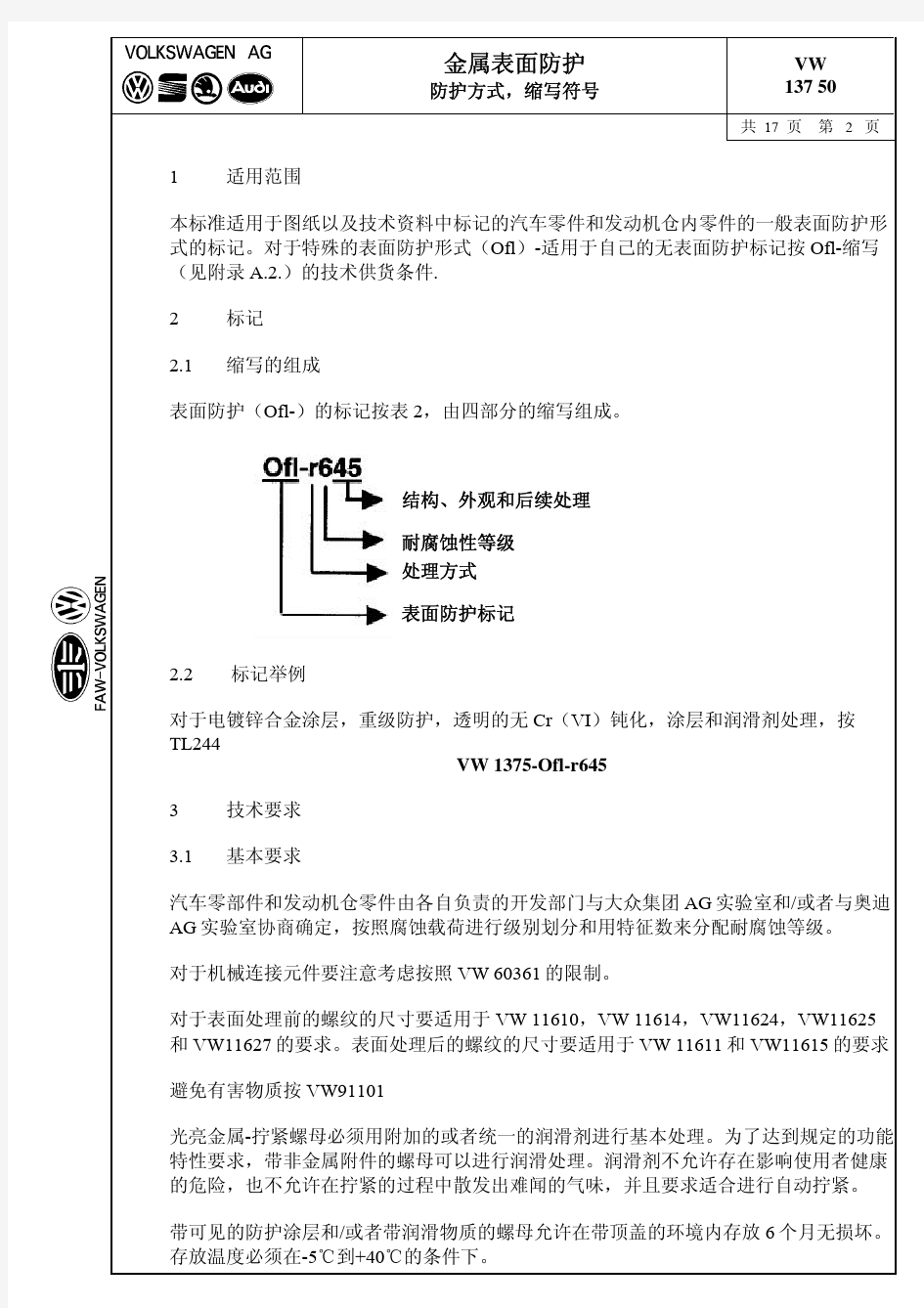

2008年6月 金属表面防护 防护方式,缩写符号 VW 137 50 标准中心 共17页第1页 翻译 李宏 日期 2008.06.20 校对 金喆民 日期 2008.06.23 抄写日期种类-序号:50200,02642 关键词:腐蚀,防锈,表面防护,金属,防护方式,缩写,腐蚀防护 金属表面防护 防护形式,缩写 早期版本 VW 13750:1953-06,1954-07,1956-10,1958-04,1959-03,1959-06,1963-03, 1963-05,1966-06,1966-10,1967-05,1967-11,1969-10,1970-11,1971-12, 1972-02,1974-08,1975-06,1976-07,1980-09,1983-10,1986-10,1989-12, 1991-11,1994-10,1999-04,2005-02 修订 相对于2008-01版本的VW 13750,作了如下修改: — 修改表2中防护等级b140的错误 内容 页码1适用范围 (3) 2标记 (3) 2.1 缩写的组成 (3) 2.2 标记举例 (3) 3要求 (3) 3.1 基本要求 (3) 3.2 图纸中的说明 (4) 3.3 可焊接性 (5) 3.4 连接干扰介质 (5) 3.5 摩擦特性 (5) 3.6 锌涂层 (5) 3.7 螺栓、螺母、螺纹件和模制件 (6) 3.8 商业上通用的防护方式 (6) 3.9 无表面防护的零件 (6) 3.9.1 带米制ISO-螺纹的连接元件 (6) 3.9.2 其它零件 (6) 3.10 表面防护方式和缩写的排序 (7) 4相关文献 (14) A.1 对照“不再用于新的设计”/“用于新的设计” (16) A.2 无缩写符号的表面防护形式 (18) A.3 按VDA-实验页235-104和VW137 50的表面防护形式 (19)

电镀/电泳/锌镀/发黑/金属表面着色/抛丸/喷砂/喷丸/磷化/钝化电镀 镀层金属或其他不溶性材料做阳极,待镀的工件做阴极,镀层金属的阳离子在待镀工件表面被还原形成镀层。为排除其它阳离子的干扰,且使镀层均匀、牢固,需用含镀层金属阳离子的溶液做电镀液,以保持镀层金属阳离子的浓度不变。电镀的目的是在基材上镀上金属镀层,改变基材表面性质或尺寸。电镀能增强金属的抗腐蚀性(镀层金属多采用耐腐蚀的金属)、增加硬度、防止磨耗、提高导电性、润滑性、耐热性、和表面美观。 电泳 电泳是电泳涂料在阴阳两极,施加于电压作用下,带电荷之涂料离子移动到阴极,并与阴极表面所产生之碱性作用形成不溶解物,沉积于工件表面。 电泳表面处理工艺的特点: 电泳漆膜具有涂层丰满、均匀、平整、光滑的优点,电泳漆膜的硬度、附着力、耐腐、冲击性能、渗透性能明显优于其它涂装工艺。 镀锌 镀锌是指在金属、合金或者其它材料的表面镀一层锌以起美观、防锈等作用的表面处理技术。现在主要采用的方法是热镀锌。 电镀与电泳的区别 电镀就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程。 电泳:溶液中带电粒子(离子)在电场中移动的现象。溶液中带电粒子(离子)在电场中移动的现象。利用带电粒子在电场中移动速度不同而达到分离的技术称为电泳技术。 电泳又名——电着 (著),泳漆,电沉积。

发黑 钢制件的表面发黑处理,也有被称之为发蓝的。其原理是将钢铁制品表面迅速氧化,使之形成致密的氧化膜保护层,提高钢件的防锈能力。发黑处理现在常用的方法有传统的碱性加温发黑和出现较晚的常温发黑两种。 但常温发黑工艺对于低碳钢的效果不太好。A3钢用碱性发黑好一些。 在高温下(约550℃)氧化成的四氧化三铁呈天蓝色,故称发蓝处理。在低温下(约3 50℃)形成的四氧化三铁呈暗黑色,故称发黑处理。在兵器制造中,常用的是发蓝处理;在工业生产中,常用的是发黑处理。 采用碱性氧化法或酸性氧化法;使金属表面形成一层氧化膜,以防止金属表面被腐蚀,此处理过程称为“发蓝”。黑色金属表面经“发蓝”处理后所形成的氧化膜,其外层主要是四氧化三铁,内层为氧化亚铁。 发蓝(发黑)的操作流程: 工件装夹→去油→清洗→酸洗→清洗→氧化→清洗→皂化→热水煮洗→检查。 所谓皂化,是用肥皂水溶液在一定温度下浸泡工件。目的是形成一层硬脂酸铁薄膜,以提高工件的抗腐蚀能力。 金属表面着色 金属表面着色,顾名思义就是给金属表面“涂”上颜色,改变其单一的、冰冷的金属色泽,代之以五颜六色,满足不同行业的不同需求。给金属着色后一般都增加了防腐能力,有的还增加了抗磨能力。但表面彩色技术主要的应用还在装饰领域,即用来美化生活,美化社会。 抛丸

金属表面防护技术 前言 众所周知,钢铁零件的失效形成主要有以下几种:弹性或塑性变形、磨损、断裂和腐蚀。据资料报道,过早失效破坏中约有70%是由腐蚀和磨损造成的,全世界每年生产的钢铁约有1/10因腐蚀而变为铁锈,钢铁零件或设备因腐蚀而损坏约占30%,如此,不仅浪费了材料,还常常会带来停产、人身安全和环境污染等事故。表1是世界上几个主要工业发达国家的统计数字,这些国家每年由于金属腐蚀造成的直接经济损失约占国民总产值的2~4%,可见数字是惊人的。 金属腐蚀的定义:金属由于和外围介质发生化学作用或电化学作用而引起的破坏叫做腐蚀。 钢铁及其合金属黑色金属,此类黑色金属占金属总产量的90%以上,其腐蚀产物主要是能用肉眼观察到的附着在表面的棕黄或棕红色的锈,因此,钢铁类金属及其制品在大气中的腐蚀又称锈蚀。金属在高温下腐蚀称为氧化,其腐蚀产物是氧化皮,如热轧钢板和棒料、锻件、热处理后的表面氧化皮等到。在酸、碱、盐等强烈腐蚀性介质中引起的金属破坏仍称为腐蚀。通常腐蚀与锈蚀无严格区别,金属生锈就是腐蚀。 腐蚀的分类 (一)按环境分类 1.湿蚀:水溶液腐蚀、大气腐蚀、土壤腐蚀、化学药品腐蚀; 2.干蚀:高温氧化、硫腐蚀、氢腐蚀、液态金属腐蚀、熔盐腐蚀; 3.微生物腐蚀:细菌腐蚀、真菌腐蚀、硫化菌腐蚀、藻类腐蚀等。 (二)按腐蚀产物的破坏形式分类 1.全面腐蚀:均匀或不均匀的分布于整个金属表面; 2.部腐蚀:孔蚀、点蚀、斑蚀、颖隙腐蚀、丝状腐蚀、晶间腐蚀、应力腐蚀、氢脆、腐蚀疲劳、冲刷腐蚀、湍流腐蚀、气蚀等。 (三)按腐蚀的机理分类 1.化学腐蚀:O2、H2S、SO2、C12、酸气等腐蚀,高温氧化,在非电解质液体——酒精、苯、汽油、煤油、润滑油等中的腐蚀; 2.电化学腐蚀:

大众 集团标准TL 52440 版本:2009.04 类别编号:55121 描述:聚酰胺6-GF,PA6,玻璃纤维增强,注射成型,吸管,PA6-GF30,PA6-GF35 PA6,玻璃纤维增强,已完成部分 材料要求2011年9月 2种类型:没有附录,A 以下内容增加到2009年4月的版本中 注意增加的使用限制。不适用新设计和 图纸改变 之前版本由以下代替: TL 52440::1996-01,2002-10 VW50134-PA6-7-A VW50134-PA6-8-A 标准部门EKDV,1733 改动 与TL 52440:2002-10比较,以下内容有改动: --粘度测量取消 --延伸裂缝敏感度增加 --抗老化测试修改 1 范围 该供货技术规范(TL-德语缩写)规定了组成PA6-GF30或PA6-GF35等部件的吸管的材料要求。 2 描述 关于35%玻璃纤维增强的描述例子: PA6-GF35按TL 52440-A 3 要求 3.1 主要要求 首次供货和更改的批准按VW011 55. 放射性按VW 501 80(如果图纸中有要求) 抗大气腐蚀性能按VW 501 85(如果图纸中有要求) 避免有害物质按VW 911 01 为了全面、彻底地检验,需用5个成品部件 3.2 物理特性 这些成品部件的内里、外表都不得有诸如流淌线、收缩孔、裂纹之类的缺陷和加工上的

缺点。在肋条和加强处如果有缩孔,也只有在成品部件的功能未受其损害时才是容许的。成品部件必须可以实现完美无缺的装配。玻璃纤维受其损害时才是容许的。成品部件必须可以实现完美无缺的装配。玻璃纤维在材料中的分布必须十分均匀,使得成品部件在其三个不同部位上取出的试样中,相互之间玻璃纤维含量之差不大于1.0% 3.3制造方法 注射成型法 3.4规格 —TL 524 40聚酰6含增强玻璃纤维30% —TL 524 40-A 聚酰胺6含增强玻璃纤维35% 3.5标记法按VDA260 —TL 524 40 >PA6-GF30< —TL 524 40-A >PA6-GF35< 3.6预处理 单项试验所需要的试样,在试验之前,至少要在ISO554-23/50规定的标准气候中预处理72h 3.7测试结果的评估 所取得的数值要适用于成品部件每次单项测试和成品部件的任何部件。 4材料要求 4.1材料 见6.1,聚酰胺6,热稳定化的,玻璃纤维增强 4.2玻璃纤维含量按DIN EN ISO 1172 —TL 524 40(30±2)% —TL 524 40-A(35±2)% 4.3颜色 按图纸 5性能要求 见表1 表1

金属表面处理技术 近年来,金属表面处理技术获得了迅速发展,已广泛应用于众多领域。在表面处理技术及工程中,前处理占有极为重要的地位,他不仅作为表面处理前的一种"预处理工序"不可或缺,而且与后续表面处理的成败密切相关。 除油、除锈、磷化、防锈等基体前处理是为金属涂层技术、金属防护技术做准备的,基体前处理质量对此后涂层制备和金属的使用有很大的影响。例如,对有磷化和无磷化处理的同一涂层进行盐雾试验,其结果是防腐蚀能力相差大约一倍。可见除油、除锈、防锈、磷化等前处理对涂层的防锈能力和金属的防护能力起着至关重要的作用。 基体前处理的目的:一是增加涂层与基体的结合强度既加大附着力,二是增加涂层的功能如防腐蚀、防磨损及润滑等特殊功能。 随着金属加工业、铁路制造业、汽车行业的飞速发展,对生产各种金属制品及铁路、汽车零部件产品的质量有了更高要求,通过长期的实践证明,一些简单、简易的前处理方式,已经不能满足金属加工及涂装的基本要求。只有采用标准的前处理生产工艺,才能使钢铁表面形成一层标准的磷酸盐膜和防护膜,以满足金属加工和涂装处理的质量要求。因此,选用低成本、低能耗、高品质的金属前处理产品,是企业保证涂装质量和防护质量稳定与否的重要因素。 钢铁表面前处理工艺的必然: 钢铁表面在轧制或应用过程中,其表面有不同程度的油脂、氧化皮或铁锈等杂质的存在,在进行加工和涂装处理前,需对其进行清除处理,然后才能作为商品进行销售。如果不这样做就会严重地影响产品的外观质量和使用寿命,失去产品的竞争能力。如果钢铁表面未经处理就进行涂装,其涂层内的氧化皮、铁锈或油脂被涂层所掩盖,不久就会出现涂层脱落等现象,使所销售的产品呈现出锈迹斑斑的外观,失去了产品在市场上的竞争能力,因此钢铁表面进行前处理的必然性已引起广大企业的极大重视。

一、热处理工艺简解 1、退火 操作方法:将钢件加热到Ac3+30~50℃或Ac1+30~50℃或Ac1以下的温度(能够查阅有关材料)后,通常随炉温缓慢冷却。 意图:1.下降硬度,进步塑性,改进切削加工与压力加工功能;2.细化晶粒,改进力学功能,为下一步工序做准备;3.消除冷、热加工所发生的内应力。 运用关键:1.适用于合金布局钢、碳素东西钢、合金东西钢、高速钢的锻件、焊接件以及供给状况不合格的原材料;2.通常在毛坯状况进行退火。 2、正火 操作方法:将钢件加热到Ac3或Accm 以上30~50℃,保温后以稍大于退火的冷却速度冷却。 意图:1.下降硬度,进步塑性,改进切削加工与压力加工功能;2.细化晶粒,改进力学功能,为下一步工序做准备;3.消除冷、热加工所发生的内应力。 运用关键:正火通常作为锻件、焊接件以及渗碳零件的预先热处理工序。关于功能需求不高的低碳的和中碳的碳素布局钢及低合金钢件,也可作为最终热处理。关于通常中、高合金钢,空冷可致使彻底或部分淬火,因而不能作为最终热处理工序。 3、淬火 操作方法:将钢件加热到相变温度Ac3或Ac1以上,保温一段时刻,然后在水、硝盐、油、或空气中疾速冷却。 意图:淬火通常是为了得到高硬度的马氏体安排,有时对某些高合金钢(如不锈钢、耐磨钢)淬火时,则是为了得到单一均匀的奥氏体安排,以进步耐磨性和耐蚀性。运用关键:1.通常用于含碳量大于百分之零点三的碳钢和合金钢;2.淬火能充分发挥钢的强度和耐磨性潜力,但一起会构成很大的内应力,下降钢的塑性和冲击韧度,故要进行回火以得到较好的归纳力学功能。 4、回火 操作方法:将淬火后的钢件从头加热到Ac1以下某一温度,经保温后,于空气或油、热水、水中冷却。 意图:1.下降或消除淬火后的内应力,削减工件的变形和开裂;2.调整硬度,进步塑性和耐性,取得作业所需求的力学功能;3.安稳工件尺度。 运用关键:1.坚持钢在淬火后的高硬度和耐磨性时用低温回火;在坚持必定韧度的条件下进步钢的弹性和屈从强度时用中温回火;以坚持高的冲击韧度和塑性为主,又有满足的强度时用高温回火;2.通常钢尽量防止在230~280℃、不锈钢在400~450℃之间回火,因为这时会发生一次回火脆性。5、调质 操作方法:淬火后高温回火称调质,行将钢件加热到比淬火时高10~20度的温度,保温后进行淬火,然后在400~720℃的温度下进行回火。 意图:1.改进切削加工功能,进步加工外表光洁程度;2.减小淬火时的变形和开裂; 3.取得杰出的归纳力学功能。 运用关键:1.适用于淬透性较高的合金布局钢、合金东西钢和高速钢;2. 不只能够作为各种较为重要布局的最终热处理,并且还能够作为某些严密零件,如丝杠等的

大众汽车集团常用的缩 写词和概念 集团标准化小组:[VVOPPT-JOPP28-JPPTL98-LOPPNN]

大众汽车集团常用的缩写词和概念 H?ufig verwendete Abkürzungen und Begriffe im VW – Konzern LH Lastenheft (S?mtliche Unterlagen zu einem Projekt) 要求汇总书(一个项目的所有资料) TPB Technische Produkt – Beschreibungen ( Zeichnungen, TL usw.) 技术产品描述(图纸,技术供货条件等等) DKM Daten – Kontroll – Modell ( Urmuster 1:1 für die Form) 数据控制模型(汽车形状1:1 的基准样车) P P – Freigabe = Planungsfreigabe ( Entscheidung Serieneinsatz ) P 认可 = 计划认可(决定投入批量生产) B B – Betriebsmittel) B 认可 = 采购认可(对生产手段的投资认可) D D – Freigabe = Dispositionsfreigabe ( für die Nullserie) D 认可 = 零件生产和供应认可 (为零批量) BMG Baumustergenehmigung 产品工程性能检查认可 EM Erstmusterprüfung 首批样件检验 ,也称首批样件认可(Bemusterung ) EMPB Erstmusterprüfbericht , Erstmuter für die Erstmusterprüfung = Bemusterung; EMPB = Erstmuster – Prüfbericht ( Dokumentation der Prüfungen der EM durch den Liferanten) 首批样件检验报告 (供货厂对其样件检验的文件) LH DKM TPB P B D BMG EM+EMPB 2TP PVS

一、阳极氧化 阳极氧化:主要是铝的阳极氧化,是利用电化学原理,在铝和铝合金的表面生成一层Al2O3(氧化铝)膜。这层氧化膜具有防护性、装饰性、绝缘性、耐磨性等特殊特性。 技术难点及改善关键点: 阳极氧化的良率水平关系到最终产品的成本,提升氧化良率的重点在于适合的氧化剂用量、适合的温度及电流密度,这需要结构件厂商在生产过程中不断探索,寻求突破。二、电泳 ( ED-Electrophoresis deposition ) 电泳:用于不锈钢、铝合金等,可使产品呈现各种颜色,并保持金属光泽,同时增强表面性能,具有较好的防腐性能。 工艺流程:前处理→电泳→烘干 技术特点: 优点: 1、颜色丰富; 2、无金属质感,可配合喷砂、抛光、拉丝等; 3、液体环境中加工,可实现复杂结构的表面处理; 4、工艺成熟、可量产。 缺点: 掩盖缺陷能力一般,压铸件做电泳对前处理要求较高。 三、微弧氧化 (MAO) 微弧氧化:在电解质溶液中(一般是弱碱性溶液)施加高电压生成陶瓷化表面膜层的过程,该过程是物理放电与电化学氧化协同作用的结果。 工艺流程:前处理→热水洗→ MAO → ?烘干 技术特点: 优点: 1、陶瓷质感,外观暗哑,没有高光产品,手感细腻,防指纹; 2、基材广泛:Al, Ti, Zn, Zr, Mg, Nb, 及其合金等; 3、前处理简单,产品耐腐蚀性、耐候性极佳,散热性能佳。 缺点: 目前颜色受限制,只有黑色、灰色等较成熟,鲜艳颜色目前难以实现;成本主要受高耗电影响,是表面处理中成本最高的其中之一。 四、PVD真空镀

物理气相沉积(Physical vapor deposition,PVD):是一种工业制造上的工艺,是主要利用物理过程来沉积薄膜的技术。 工艺流程: PVD前清洗→进炉抽真空→洗靶及离子清洗→镀膜→镀膜结束,冷却出炉→后处理(抛光、AFP) 技术特点: PVD(Physical Vapor Deposition,物理气相沉积) 可以在金属表面镀覆高硬镀、高耐磨性的金属陶瓷装饰镀层 五、电镀 (Electroplating) 电镀:是利用电解作用使金属的表面附着一层金属膜的工艺从而起到防止腐蚀,提高耐磨性、导电性、反光性及增进美观等作用的一种技术。 工艺流程: 前处理→无氰碱铜→无氰白铜锡→镀铬 技术特点: 优点: 1、镀层光泽度高,高品质金属外观; 2、基材为SUS、Al、Zn、Mg等;成本相对PVD低。 缺点: 环境保护较差,环境污染风险较大。 六、粉末喷涂 (Powder coating) 粉末喷涂:是用喷粉设备(静电喷塑机)把粉末涂料喷涂到工件的表面,在静电作用下,粉末会均匀的吸附于工件表面,形成粉状的涂层;粉状涂层经过高温烘烤流平固化,变成效果各异(粉末涂料的不同种类效果)的最终涂层。 工艺流程: 上件→静电除尘→喷涂→低温流平→烘烤 技术特点: 优点: 1、颜色丰富,高光、哑光可选; 2、成本较低,适用于建筑家具产品和散热片的外壳等; 3、利用率高,100%利用,环保; 4、遮蔽缺陷能力强; 5、可仿制木纹效果。 缺点:

金属表面处理种类简介 电镀 镀层金属或其他不溶性材料做阳极,待镀的工件做阴极,镀层金属的阳离子在待镀工件表面被还原形成镀层。为排除其它阳离子的干扰,且使镀层均匀、牢固,需用含镀层金属阳离子的溶液做电镀液,以保持镀层金属阳离子的浓度不变。电镀的目的是在基材上镀上金属镀层,改变基材表面性质或尺寸。电镀能增强金属的抗腐蚀性(镀层金属多采用耐腐蚀的金属)、增加硬度、防止磨耗、提高导电性、润滑性、耐热性、和表面美观。 电泳 电泳是电泳涂料在阴阳两极,施加于电压作用下,带电荷涂料离子移动到阴极,并与阴极表面所产生之碱性作用形成不溶解物,沉积于工件表面。 电泳表面处理工艺的特点: 电泳漆膜具有涂层丰满、均匀、平整、光滑的优点,电泳漆膜的硬度、附着力、耐腐、冲击性能、渗透性能明显优于其它涂装工艺。电泳工艺优于其他涂装工艺。 镀锌 镀锌是指在金属、合金或者其它材料的表面镀一层锌以起美观、防锈等作用的表面处理技术。现在主要采用的方法是热镀锌。 电镀与电泳的区别 电镀就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程。 电泳:溶液中带电粒子(离子)在电场中移动的现象。溶液中带电粒子(离子)在电场中移动的现象。利用带电粒子在电场中移动速度不同而达到分离的技术称为电泳技术。 电泳又名——电着 (著),泳漆,电沉积。 发黑 钢制件的表面发黑处理,也有被称之为发蓝的。其原理是将钢铁制品表面迅速氧化,使之形成致密的氧化膜保护层,提高钢件的防锈能力。 发黑处理现在常用的方法有传统的碱性加温发黑和出现较晚的常温发黑两种。但常温发黑工艺对于低碳钢的效果不太好。A3钢用碱性发黑好一些。 在高温下(约550℃)氧化成的四氧化三铁呈天蓝色,故称发蓝处理。在低温下(约3 50℃)形成的四氧化三铁呈暗黑色,故称发黑处理。在兵器制造中,常用的是发蓝处理;在工业生产中,常用的是发黑处理。 采用碱性氧化法或酸性氧化法;使金属表面形成一层氧化膜,以防止金属表面被腐蚀,此处理过程称为“发蓝”。黑色金属表面经“发蓝”处理后所形成的氧化膜,其外层主要是四氧化三铁,内层为氧化亚铁。 发蓝(发黑)的操作流程:

金属的腐蚀与防护 一、金属的腐蚀 1、金属的腐蚀是金属与周围的气体或者液体物质发生而引起损耗的现象。 一般可分为腐蚀和腐蚀。 (1)化学腐蚀:金属与接触到的干燥气体(如、、等)或非电解质液体 (如)等直接发生化学反应而引起的腐蚀。 如:钢管被原油中的腐蚀,温度越高,化学腐蚀越。 (2)电化学腐蚀:不纯的金属跟电解质溶液接触时,会发生反应,的金属失去电子而被。如在潮湿的空气中生锈。 两种腐蚀往往发生,但腐蚀更普遍,速度更快,危害更严重。 电化学腐蚀 (以钢铁为例) (1)析氢腐蚀 (酸性较强的溶液) 负极: 正极: 总方程式: (2)吸氧腐蚀 (中性或极弱的酸性或碱性溶液) 负极: 正极: 总方程式: Fe(OH)2继续与空气中的氧气作用: 2、影响金属腐蚀快慢的因素 内因:(1)金属的活动性:金属越,越容易被腐蚀 (2)纯度:不纯的金属比纯金属腐蚀,如纯铁比钢腐蚀。 电化学腐蚀:两电极活动性差别越大,氧化还原反应速率越,活泼金属被腐蚀得越快。 (3)氧化膜:如果金属被氧化形成致密的氧化膜,那么会保护内层金属,如、如果金属被氧化形成疏松的氧化膜,那么不会保护内层金属,如 外因:介质:环境(腐蚀性气体,电解质溶液) 金属腐蚀的快慢比较: 电解池阳极原电池负极化学腐蚀原电池正极电解池阴极。 二、金属的防护 (1)牺牲的保护法(被保护金属作为原电池的极) (2)外加电流的保护法(被保护金属作为电解池的极) (3)加防护层,如在金属表面喷油漆、涂油脂、电镀、喷镀或表面钝化等方法 1.(2010·北京理综,6)下列有关钢铁腐蚀与防护的说法正确的是()

A .钢管与电源正极连接,钢管可被保护 B .铁遇冷浓硝酸表面钝化,可保护内部不被腐蚀 C .钢管与铜管露天堆放在一起时,钢管不易被腐蚀 D .钢铁发生析氢腐蚀时,负极反应是Fe -3e -===Fe 3+ 2.下列叙述正确的是 () ①锌跟稀硫酸反应制取氢气,加入少量硫酸铜溶液能加快反应速率 ②镀层破损后,白铁(镀锌的铁)比马口铁(镀锡的铁)更易腐蚀 ③电镀时,应把镀件置于电解槽的阴极 ④冶炼铝时,把氧化铝加入液态冰晶石中成为熔融体后电解 ⑤钢铁表面常易锈蚀生成Fe 2O 3·nH 2O A .①②③④⑤ B .①③④⑤ C .①③⑤ D .②④ 3.以下现象与电化腐蚀无关的是() A .黄铜(铜锌)制作的铜锣不易产生铜绿 B .生铁比纯铁易生锈 C .铁质器件附有铜质配件,在接触处易生铁锈 D .银质奖牌久置后表面变暗 4.下列有关金属腐蚀与防护的说法正确的是( ) A .纯银器表面在空气中因化学腐蚀渐渐变暗 B .当镀锡铁制品的镀层破损时,镶层仍能对铁制品起保护作用 C .在海轮外壳连接锌块保护外壳不受腐蚀是采用了牺牲阳极的阴极保护法 D .可将地下输油钢管与外加直流电源的正极相连以保护它不受腐蚀 5.关于金属腐蚀的如下各叙述中,正确的是( ) A .金属被腐蚀的本质是:M+n H 2O=M(OH)n + 2 n H 2↑ B .马口铁(锡铁)镀层破损后被腐蚀时,首先是镀层被氧化 C .金属在一般情况下发生的电化学腐蚀主要是吸氧腐蚀 D .常温下,置于空气中的金属主要发生化学腐蚀 6.(2011·北京理综,8)结合下图判断,下列叙述正确的是( ) A .Ⅰ和Ⅱ中正极均被保护 B .Ⅰ和Ⅱ中负极反应均是Fe -2e -===Fe 2+ C .Ⅰ和Ⅱ中正极反应均是O 2+2H 2O +4e -===4OH - D .Ⅰ和Ⅱ中分别加入少量NaOH 溶液,均有红褐色沉淀生成 7.(2011·山东理综,15)以KCl 和ZnCl 2混合液为电镀液在铁制品上镀锌,下列说法正确的是( ) A .未通电前上述镀锌装置可构成原电池,电镀过程是该原电池的充电过程 B .因部分电能转化为热能,电镀时通过的电量与锌的析出量无确定关系 C .电镀时保持电流恒定,升高温度不改变电解反应速率

大众汽车 集团标准TL 244 2010年12月版 分类号:50223 关键字:锌,镍,钝化处理,密封,无Cr(VI),防腐蚀,表面保护 锌/镍-合金涂覆层 表面保护要求 旧版本 TL 244: 1987-10, 1992-05, 1993-11, 1995-12, 2002-05, 2004-12, 2006-08, 2007-02 变更 相对于 TL244: 2007-02 版本,作了如下更改: --补充了热处理后零件的抗拉强度≦ 1200Mpa 部分; --添加了 Ofl-r647 和 Ofl-r648 两种涂覆方法; --原表 2 中关于含铬的表面保护类型已删除; --添加了图 1 和图 2; --添加了 PV 1209,PV 1200 和 PV1210 三种测试依据; --镀层表面形态的要求有所增加; --镍的上限值有所改变; --原第 4 条关于镀层厚度的测量的内容加入到部分; --原部分的要求有所改变; --参考标准有更新; --标准重组。 1 范围 本标准规定了抗拉强度为 Rm≦ 1000Mpa(按 VW 137 50 的特征字母 r)的铁材料和钢制件上的电解离析和无Cr( VI)后处理的锌/镍合金涂覆层的要求。此外还定义了抗拉强度值大于 1000Mpa时的应用极限。 本标准定义了合金涂覆不适用于抗拉强度 Rm>1200Mpa 和表面硬度>370HV 的钢制件。而且适用于抗拉强度值在 1000Mpa 和 1200Mpa之间的钢制件时,必须按 DIN EN ISO

4042 作热处理。 这些当作坚固防腐层(稳定等级为 6)的涂覆层,亦特别适用于除了腐蚀负荷增加和温度负荷增加至150°C(例如:发动机室和刹车系统)之外的部件以及螺栓拧紧系统。银色涂覆层(例如:Ofl-r642,Ofl-r643,Ofl-r645和Ofl-r647)特别适用于导线连接(接地线连接)。 这些涂覆层特别适用于内部传动的紧固元件,以避免附加的施力作用。 另外,鉴于其电化相容性,这些涂覆层尤其适用于与铝材料的连接(但不适用于与镁材料直接连接)。 Ofl-r647 和 Ofl-r648 特别适用于表面处理后会发生塑性变形的从动元件。(如管道系统、拉钉、拉帽、打孔螺栓) 2标记方法 参见VW 137 50,第2 章节。 3 技术要求 表面防护类型 表面保护类型见表1: 表1