第三章粗加工

粗加工Area Clearance Machining

在PowerMILL中提供了三種基本粗加工方式.分別為平行、環繞、外型及插銑如下所示,而粗加工在工法選單中又區分為2.5D與3D粗加工。

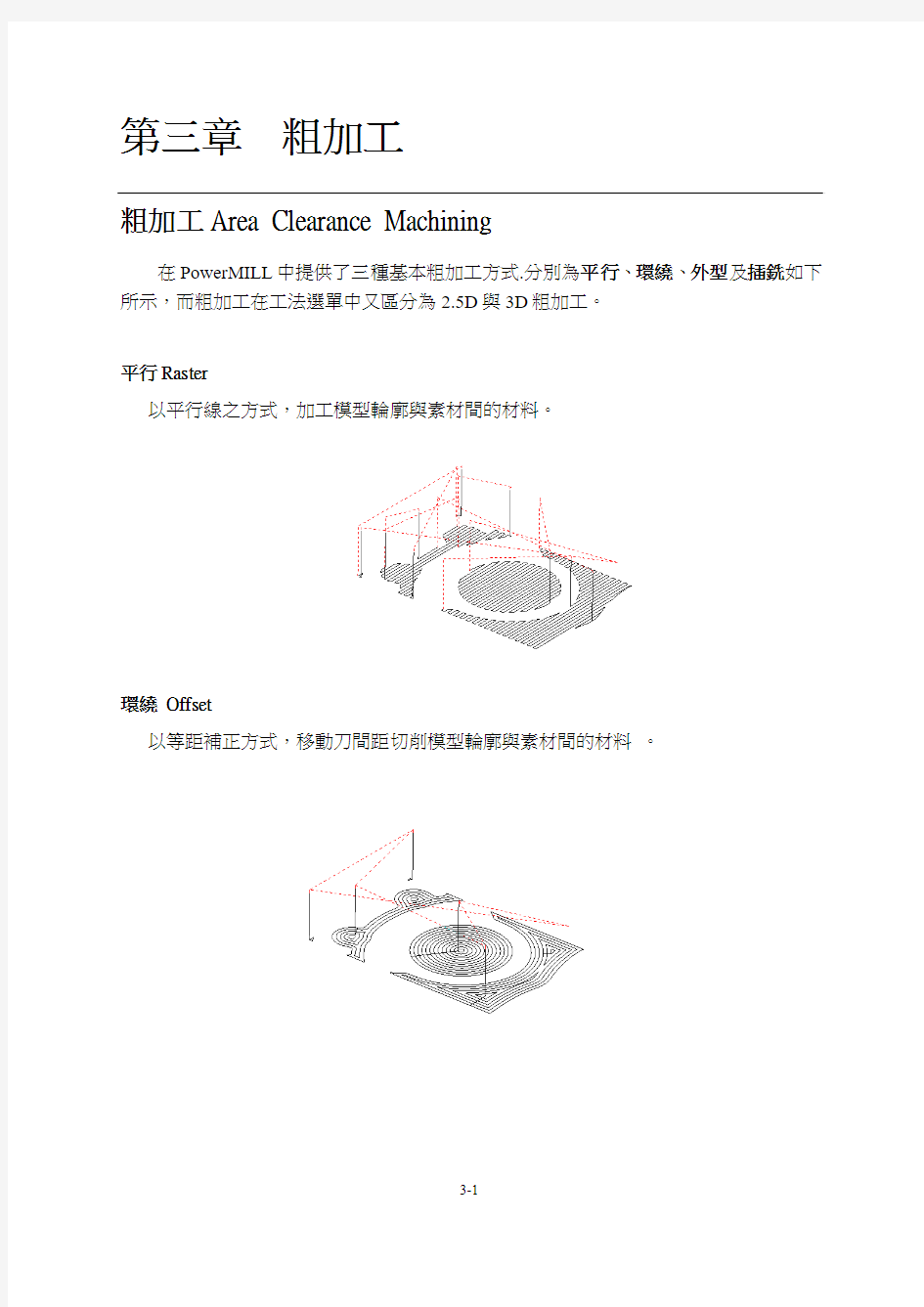

平行Raster

以平行線之方式,加工模型輪廓與素材間的材料。

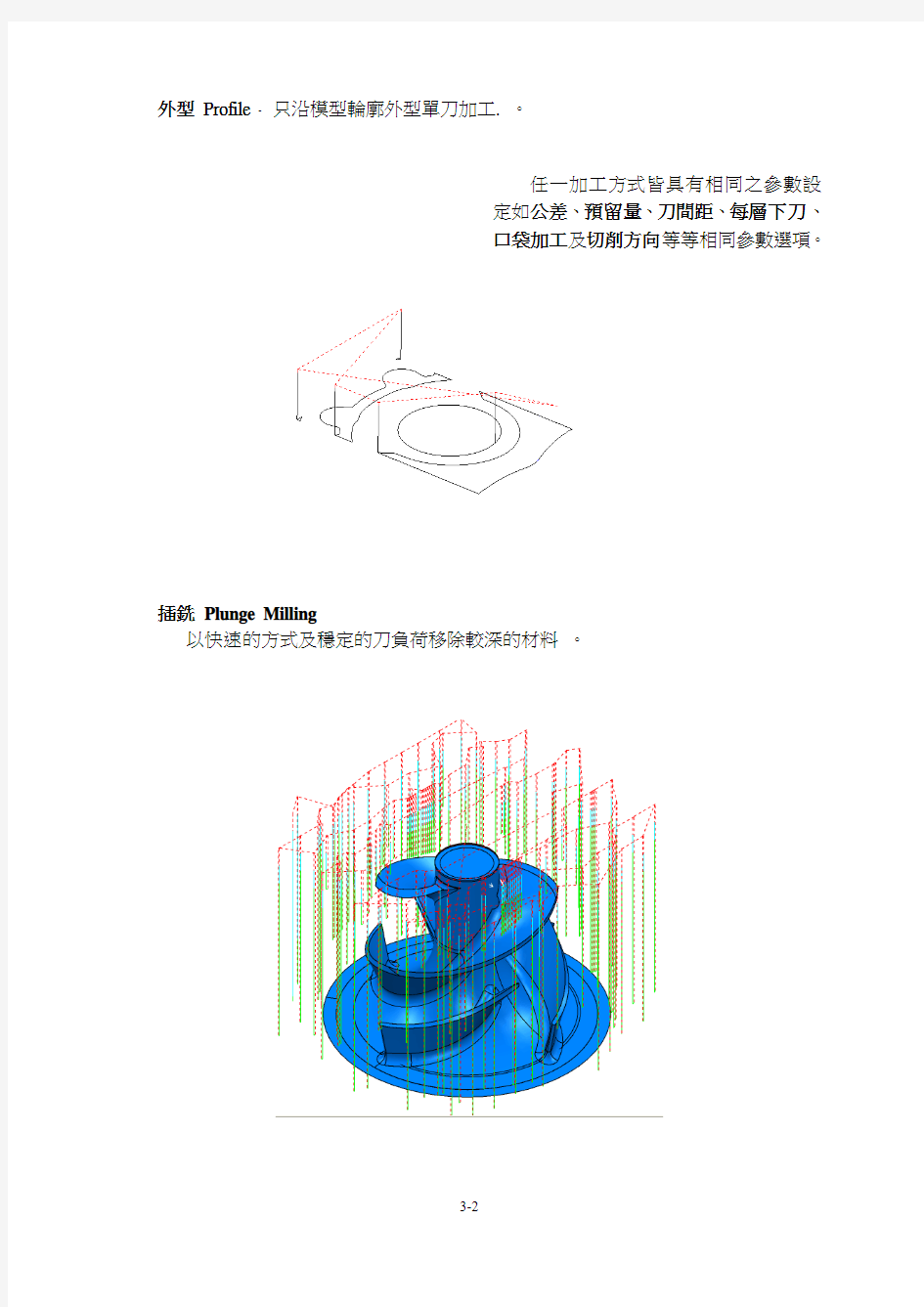

環繞Offset

以等距補正方式,移動刀間距切削模型輪廓與素材間的材料。

外型Profile - 只沿模型輪廓外型單刀加工.。

任一加工方式皆具有相同之參數設

定如公差、預留量、刀間距、每層下刀、

口袋加工及切削方向等等相同參數選項。

插銑Plunge Milling

以快速的方式及穩定的刀負荷移除較深的材料。

平行粗加工

以下將說明平行粗加工之相關設定及其意義。

平行粗加工操作說明

1)由下拉功能表選取檔案→範例開啟名稱為speaker.dgk 之模型。

2)定義刀具為圓鼻刀,直徑=20mm,圓角半徑=3mm,刀長= 100mm。

3)定義素材計算方式為最小/最大值。

4)定義進給率選單,參數值自定。

5)定義提刀高度設定選單,絕對高度-設安全高度=100,起始高度=80

增量高度-設提刀類型為相對值,安全高度=2,起始高度=1。

6)定義刀具起始點選單,設定自動,素材中心安全高。

7)選取工法選單如下圖所示,點選3D粗加工→平行粗加工選項。

8)設定選單參數

a.名稱Rough raster

b.公差=0.1,預留量=1.0

c.刀間距=9

d.每層下刀=5.0

e.切削方向=雙向

f.加工順序=在….之前

切削方向=順銑

g.進刀移動=斜向下刀

h.勾選圓弧平順化

i.勾選全刀寬偵測

j.角度=手動90°

9)執行->取消產生路徑結果如下:

10)若需變更參數可點選以下兩個選項,做路徑重新計算。

編輯現有刀具路徑

產生新的批次路徑

平行粗加工選項說明

輪廓選項Profiling

此參數設定只作用於平行粗加工,其作用在於當平行粗加工後,自動沿模型的外形輪廓加工一刀,以避免因平行加工所產生之三角餘料。

加工順序When

此參數提供了四種,定義輪廓外形加工順序:

無None–不作輪廓外形加工。

在…之前Before–先作輪廓外形加工再做平行加工。

隨時During–以最少提刀模式自動判斷加工順序。

在…之後After–先作平行加工再做輪廓外形加工。

切削方向Cutter Direction

此為定義輪廓外形加工之切削方向。

雙向Any –以不提刀雙向方式加工。

順銑Climb –自動偵測模型順銑方向作為加工方向。

逆銑Conventional –自動偵測模型逆銑方向作為加工方向。

輪廓切削補正Final Profiling Pass

這個選項設定打勾時,輸入補正數值後。可在每層加工輪廓外形時,依補正值沿外型加工一刀,後再依預留量設定再沿外形銑最後一刀。如下圖:

可選擇每層精修或

單層一刀精修

移除多餘路徑Remove Unnecessary Raster Spans

當以較大刀具加工時,因平行加工可設定自動輪廓外形加工,故可能造成重複之路徑,所以當此參數被設定時,較小的區域將不產生平行路徑,而只做外形輪廓加工以免重複路徑。 全刀寬切削偵測Minimise Full Width Cuts

當使用平形粗加工時,在某些區域可能發生刀具全刀寬加工現象,造成刀具過大負荷及磨損,若將此參數設定為開啟,則系統將自動偵測並儘可能改變加工順序或位置,以避免全刀寬現象產生。 平均刀間距Maintain Constant Stepover

當平形加工時,若皆以固定間距加工時可能會造成最後區域變為薄片狀,若使用捨棄式刀刃時將造成刀片斷裂或磨損。故此時可開啟此參數,系統將自動避免此一現象發生。如下圖所示:

M aintain constant

stepover U nset M aintain constant

stepover Set

角度

區域Area – 此參數系統將以範圍為單位求出一最佳之角度。 口袋Pocket – 相同之區域以一最佳角度加工。 模型Model – 整個模型依一最佳角度加工。

Z 層別Level – 依層為單位分別偵測後每層以一最佳角度加工。 手動 Manual Angle –使用者自定一角度作為加工角度.如下圖:

平均刀間距 不設定

平均刀間距 設定

環繞粗加工

此方式將所設定之刀間距,以等距補正的方式產生環繞式的刀具路徑,當刀間距大於刀具直徑時PowerMIL將自動控制刀間距以避免殘留餘料現象。

以下將說明PowerMILL環繞式粗加工之相關設定及其意義。

環繞粗加工操作說明

1)由下拉功能表選取檔案→範例開啟名稱為speaker.dgk之模型。

2)定義刀具為圓鼻刀,直徑=20mm,圓角半徑=3mm,刀長= 100mm。

3)定義素材計算方式為最小/最大值。

4)定義進給率選單,參數值自定。

5)定義提刀高度設定選單,絕對高度-設安全高度=100,起始高度=80

增量高度-設提刀類型為相對值,安全高度=2,起始高度=1。

6)定義刀具起始點選單,設定自動,素材中心安全高。

7)選取工法選單如下圖所示,點選3D粗加工→環繞粗加工選項。

8)設定選單參數

a.名稱Rough offset

b.公差=0.1,預留量

=1.0

c.刀間距=9

d.每層下刀=5.0

e.切削方向=雙向

f.進刀移動=斜向下刀

g.勾選圓弧平順化

h.勾選轉角平順

i.類型=模型

j.切削方向=由外而內9)執行->取消產生路徑結果如下

環繞粗加工選項說明

圓弧平順化Smoothing Enabled

當此參數被開啟時,系統將自動藉由下述參數,在路徑尖角處轉換為圓角切

削,以減輕加工負荷,可設定轉角半徑(TDU)調整圓角大小。

連結

當此參數被選擇時,系統將自動藉由下述參數在路徑進刀處轉換為平順連結,

以減輕進刀負荷。

直線平順化無

轉角平順Maximum Smoothing Allowance

此參數為控制路徑轉彎處圓角大小,其最大值為刀間距之40%,舉例而言若刀

間距為10mm則最大轉角半徑為4mm。

不勾選勾選

使用螺旋線加工Avoid Tool Overload

當此參數被開啟時,系統將自動藉由下述參數在刀具加工量超出設定值時,會

自動改為螺旋線加工(避免吃滿刀現象),以減輕進刀負荷。

註:此設定頇選擇賽車路徑才可開啟此功能,類型選擇模型。

不勾選勾選

角落螺旋漸進式進刀

類型

全部-路徑依模型和素材的形狀產生路徑。

模型-路徑依模型的形狀產生路徑,此為PowerMILL的賽車路徑,此加工方式可提高加工切削速率的平順度,避免產生轉角加減速的問題,亦可減少刀具的磨損。

路徑加工順序Toolpath Sorting

可選擇自訂加工順序連結,最佳化的提刀順序的應用。

已建立

沿X軸方向,單向連結

沿X軸方向,雙向連結

沿Y軸方向,單向連結

沿Y軸方向,雙向連結

沿對角線1方向,單向連結

沿對角線1方向,雙向連結

沿對角線2方向,單向連結

沿對角線2方向,雙向連結

短連結

封閉下一個區域

同心圓

放射狀

圓柱狀

方向Offset Direction

PowerMILL提供下述三種設定供使用者設定加工順序,此選項頇設定類型→全部才可開啟此功能選項。

自動Auto –此參數系統將自動依公,母模特性分別依由外而內或由內而外加工順序。

由內而外Inside Out –由模型內部加工至外。

由外而內Outside In - 由模型外部加工至內。

下刀方式的指定形式可分為最佳化提刀與螺旋下刀方式。

外型粗加工

此種方式將只加工模型外輪廓或素材輪廓(亦即切層斷面輪廓)。

以下將說明外型粗加工之相關設定及其意義。

外型粗加工操作說明

1)由下拉功能表選取檔案→範例開啟名稱為speaker.dgk之模型。

2)定義刀具為圓鼻刀,直徑=20mm,圓角半徑=3mm,刀長= 100mm。

3)定義素材計算方式為最小/最大值。

4)定義進給率選單,參數值自定。

5)定義提刀高度設定選單,絕對高度-設安全高度=100,起始高度=80

增量高度-設提刀類型為相對值,安全高度=2,起始高度=1。

6)定義刀具起始點選單,設定自動,素材中心安全高。

7)選取工法選單如下圖所示,點選3D粗加工→外型粗加工選項。

8)設定選單參數

a.名稱Rough profile

b.公差=0.1,預留量=1.0

c.每層下刀=5.0

d.切削方向=雙向

e.進刀移動=斜向下刀

f.勾選圓弧平順化

g.路徑順序=口袋加工

9)執行→取消產生路徑結果如下:

插銑粗加工Plunge Milling

此工法僅限使用於殘料粗加工,其快速而穩定的刀具負荷移除較深的材料,可提高刀具壽命

插銑粗加工操作說明

1)由下拉功能表選取檔案→範例開啟名稱為Blisk.dgk之模型。

2)定義刀具為端刀,直徑=20mm,刀長= 100mm。

3)定義素材計算方式為最小/最大值。

4)定義進給率選單,參數值自定。

5)定義提刀高度設定選單,絕對高度-設安全高度=20,起始高度=10

增量高度-設提刀類型為相對值,安全高度=2,起始高度=1。

6)定義刀具起始點選單,設定自動,素材中心安全高。

7)選取工法選單如下圖所示,點選平行粗加工選項建立路徑執行後。

8)以之前方法建立殘料模型執行後。

9) 選取工法選單如下圖所示,點選3D粗加工→插銑粗加工選項。

10)執行→取消產生路徑結果如下:

再次粗加工Rest Machining

這個選項用於參考粗加工刀具路徑與殘料模型,忽略這些加工過的區域,而產生新的加工路徑,對未加工的區域作再次粗加工。主要用於:

a.使用較小的刀具去加工較大的刀具無法加工的區域。

b.使用相同的刀具設定新的Z軸切層,作不同高度的補層加工。

c.可參考粗加工刀具路徑與殘料模型。

再次粗加工參考刀具路徑操作說明

1)依speaker.dgk之模型產生上述說明的環繞粗加工路徑(Rough offset)。

2)定義刀具為圓鼻刀,直徑=10mm,圓角半徑=1mm,刀長= 50mm。

3)定義素材計算方式為最小/最大值。

4)定義進給率選單,參數值自定。

5)定義提刀高度設定選單,絕對高度-設安全高度=100,起始高度=80

增量高度-設提刀類型為相對值,安全高度=2,起始高度=1。

6)定義刀具起始點選單,設定自動,素材中心安全高。

7)選取工法選單如下圖所示,點選3D粗加工→環繞粗加工選項。

8)設定選單參數

a.名稱Rest offset

b.公差=0.1,預留量=1.0

c.刀間距=6

d.每層下刀=1.0

e.切削方向=雙向

f.進刀移動=斜向下刀

g.勾選圓弧平順化

h.勾選轉角平順

i.勾選螺旋線加工

j.勾選餘料加工

k.點選刀具路徑參考

Rough offset

l.設忽略殘料少於=0.5

m.設補正重罍距離=1.0

n.勾選參考先前Z軸高度

o.類型=模型

9)執行→取消產生路徑結果如下:

再次粗加工參考殘料模型操作說明

1)依speaker.dgk之模型產生上述說明的環繞粗加工路徑(Rough offset)並產生殘料模型。

第三章常用的加工方法综述 一般情况下,车削的切削过程为什么比刨削、铣削等平稳?对加工有何影响? 答:除了车削断续表面之外,一般情况下车削过程是连续进行的,不像铣削和刨削,在一次走刀过程中刀齿有多次切入和切出,产生冲击。并且当车刀几何形状、背吃刀量和进给量一定时,切屑层公称横截面积是不变的。因此,车削是切削力基本上不发生变化,车削过程要比铣削平稳。又由于车削的主运动为工件回转,避免了惯性力和冲击的影响,所以车削允许采用较大的切削用量进行高速切削或强力切削,有利于提高生产率。 何为周铣和端铣?为什么在大批量生产中常采用端铣而不用周铣? 周铣:是用铣刀圆周表面上的切削刃铣削零件,铣刀的回转轴线平行。 端铣:是用铣刀端面上的切削刃铣削零件,铣刀的回转轴线与加工平面垂直。由于端铣的切削过程比周铣平稳,有利于提过加工质量,并且端铣可达到较小的表面粗糙度,端铣还可以采用高速铣削提高生产效率,也提过已加工表面质量。 【※】镗床镗孔与车床镗孔有何不同?各适合于什么场合? 答。镗床镗孔时,镗刀刀杆随主轴一起旋转,完成主运动,进给运动可由工作台带动零件纵向移动,也可由镗刀刀杆轴向移动实现。车床镗孔主运动和进给运动分别是由零件的回转和车刀的移动。回转体零件上的轴心孔多在车床上加工。箱体类零件上的孔或孔系(相互有平行度或垂直度要求的若干个孔)常用镗床加工。 为什么刨削,铣削只能得到中等精度和较大的表面粗糙度Ra值? 刨削:在龙门刨床上用宽刃细刨刀以很低的切削速度,大进给量和小的切削深度,从零件表面上切去一层极薄的金属,因切削力小,切削热少和变形少。铣削:在铣削过程中铣削力是变化的,切削过程不平稳,容易产生振动,这就限制了铣削加工质量和生产率的进一步提高。 用周铣法铣平面,从理论上分析,顺铣比逆铣有哪些优点?实际生产中,目前多采用哪种铣削方式?为什么? 顺铣比逆铣刀具耐度高,零件表面质量好,零件夹持的稳定性高。多采用逆铣,因为逆铣时,水平分力Fct与进给方向相反,铣削过程中工作台丝杆始终压向螺母,导致因为间隙的存在而引起零件窜动。目前,一般铣床尚没有消除工作台丝杆螺母之间间隙的机构,所以,生产中常采用逆铣法。当铣削带黑皮表面铸件或锻件时,若用顺铣法,因铣齿首先接触黑皮将加剧刀齿的磨损。 镗削的加工特点:可保证平面、各孔、槽的垂直度、平行度。可保证同轴孔的同轴度。可在一次装夹下,加工相互垂直、平行的孔合平面。 砂轮的自悦性:促使砂轮表层磨粒自动脱落,里层新磨粒锋利的切削刃则投入切削,砂轮又恢复了原有的切削性能。 【※】端磨平面时砂轮与零件的接触面积大,磨削力大,磨削热多,散热、冷却和排屑条件差,砂轮端面沿径向各点圆周速度不同,砂轮磨损不均匀,所以端磨精度不如周磨,但是端磨磨头悬伸长度较短,又垂直于工作台面,承受的主要是轴向力,刚度好,加之这种磨床功率较大,故可采用较大的磨削用量,生产效率较高,常用于大批量生产中代替铣削和刨削进行粗加工 内圆磨削的精度和生产率为什么低于外圆磨削表面粗糙度Ra值为什么也略大于外圆磨削 Addition 1、车削:【1】特点:特别适合于有色金属零件的精加工,因为有色金属零件材料的硬度较低,塑性较大,若用砂轮磨削,软的磨屑 易堵塞砂轮,难以得到粗糙度低的表面【2】应用:1.可以加工各种回转表面单件小批量:中小型零件,可选用数控机床加工; 大型圆盘类零件多用立式车床加工成批生产,用车床加工 2、钻孔:【1】没有孔,主进给运动都是钻头完成,粗加工【2】特点:1.钻头易引偏2.排屑困难3.切削温度高,刀具磨损快 3、扩孔:【1】已有孔,半精加工【2】特点:1.刚性较好2.导向作用好3.切削条件较好 4、铰孔:【1】以扩孔或半精镗孔为基础,精加工,公差等级IT8~IT6,用铰刀进行加工【2】铰刀工作部分包括切削部分和修光部分, 5、钻、扩、铰概述:麻花钻,扩孔钻和铰刀都是标准刀具,即定尺寸刀具。对于中等尺寸以下较精密的孔,在单位小批量甚至大批量 生产中,钻、扩、铰都是经常采用的典型工艺;钻、扩、铰只能保证孔本身的精度,而不易保证孔与孔之间的尺寸精度及位置精度。为了解决这一问题,可利用夹具进行加工,也可采用镗孔(※)箱体类:(有平行度或垂直度要求)用镗床加工 6、单刃镗刀镗孔:预加工孔如有轴线歪斜或有不大的位置误差,利用单刃镗孔可予以校正,若用扩孔或铰孔是不易达到的 7、多刃镗刀镗孔:与铰孔类似,不能校正原有孔的轴线歪斜或位置误差 8、镗孔:【1】概念:镗刀对已有孔进行扩大加工的方法【2】对于D>80mm的孔、内呈环形或孔内环槽等,镗削唯一适用【3】公差 等级IT8~IT6,表面粗糙度Ra为1.6~0.8μm;精细镗时尺寸公差等级可达IT7~IT5,表面粗糙度Ra为0.8~0.1μm【4】镗孔可以在镗床上或车床上进行。回转体零件上的轴心孔多在车床上加工,主运动和进给运动分别是零件的回转运动和车刀的移动【5】分类:根据结构和用途不同,镗床分为卧式镗床、坐标镗床、立式镗床、精密镗床,应用最广泛的是卧式镗床【6】镗孔时,镗刀刀杆随主轴一起旋转,完成主运动;进给运动可由工作台带着零件纵向移动,也可由镗刀刀杆轴向移动来实现 9、刨削:主运动:道具的往复直线运动,进给运动:工件随工作台的间歇运动 10、拉削:【1】利用多齿拉刀【2】拉削面积较大的平面时,为减少拉削力,可采用渐进式拉刀进行拉削【3】特点:1.生产率高,在

PowerMILL的后处理应用技巧 1引言 PowerMILL是一种专业的数控加工自动编程软件,由英国Delcam公司研制开发。从PowerMILL的使用来看,PowerMILL可以说是世界上功能最强大、加工策略最丰富的数控加工编程软件系统之一,同时也是CAM软件技术最具代表性的、增长率最快的加工软件。它实现了CAM系统与CAD系统的分离,可以更充分发挥CAM和CAD各系统的优势,可在网络下完成一体化集成,所以更能适应工程化的要求。其广泛应用于航空航天、汽车、船舶、家电以及模具等行业,尤其对各种塑料模、压铸模、橡胶膜、锻模、冲压模等具有明显的优势. 软件的数控自动编程主要是软件经过刀位等自动计算产生加工刀具路径文件,但刀路文件并不是数控程序。需要从加工刀具路径文件中提取相关的加工信息,并根据指定数控机床的特点及要求进行分析、判断和处理,最终形成数控机床能直接识别的数控程序,这就是数控加工的后置处理。本文针对PowerMILL自动编程软件后处理方面的技巧进行探讨。 2 PowerMILL后处理使用技巧 在PowerMILL生成刀具路径后,提供了两种后处理方法:NC程序和PM-Post后处理. 2.1 NC程序 NC程序模块存在于PowerMILL浏览器中,如图1所示,没有工具栏也没有快捷图标,只能通过"NC程序"菜单和NC程序对象菜单进行参数设置。NC程序生成的主要步骤如下: (1)右键单击产生的每个刀具路径,在弹出的菜单、中选择"产生独立的NC程序";或者右键单击PowerMILL浏览器中的"NC程序",在弹出的菜单路径,在弹出的菜单中选择"增加到NC程序"选项。

(2)右键单击生成的每个NC程序,在弹出的菜单中选择"写人";或者右键单击Poirer112ILL浏览器中的"NC程序",在弹出的菜单中选择"全部写人"选项。 2.2 PM-Post后处理 PM-Post是Delcam提供的专用后处理模块,其后处理操作步骤如下: (1)在PowerMILL的"选项"中将NC程序输出文件类型改成"刀位",输出后缀名为cut 的刀具路径文件。 (2)启动PM-Post进人PostProcessor模块,如图2所示,分别添加NC程序格式选项文件Option files和第一步产生的刀具路径文件CLDATA Gles. (3)右键单击某个刀具路径文件,在弹出的菜单中选择Process选项,实现该刀具路径文件的NC程序的输出。 可以看出,NC程序方法简单,当程序后处理设置为固定无需改动时,只需要选择相应的后处理选项文件,即可快速生成所需的NC程序代码。这种方法适用于单位设备固定统一,软件后处理对应性较强的情况。PM-Post方法不但可以生成所需的NC程序,还可以通过PM-Post中的Editor模块对NC程序格式选项文件进行设置,有利于生成更加简洁高效的NC程序代码。这种方法比较适合单位设备的种类型号较多,且自动数控编程由工艺组统一负责,然后再根据设备分配情况生成NC加工程序等场合。 3 PowerMILL后处理设置技巧 早期的PowerMILL后处理程序DuctPost以及其它数控编程软件提供的后处理程序大部分都是基于纯文本文档,用户可通过文本编辑器修改这些文件。该文件结构主要有注释、定义变量类型、定义使用格式、常量赋值、定义问题、字符串列表、自定义单节及系统问题等部分。最新的PowerMILL后处理程序PM-Post基于图形窗口和对话框,使后处理选项文件的设置变得直观、明了。 PM-Post的格式选项文件的修改在Editor模块中进行,如图3所示。 下面以Fanuc系统为例,给出常用后处理设置的方法: 为保留系统自带的Fanuc后处理文件,我们在修改前先将该文件另存为Fanuc

第1章切削加工基础知识 1.1切削加工概述 切削cutting; 加工 machining; 金属切削 metal cutting (metal removal); 金属切削工艺 metal-removal process; 金属工艺学 technology of metals; 机器制造machine-building; 机械加工 machining; 冷加工 cold machining; 热加工 hot working; 工件 workpiece; 切屑chip; 常见的加工方法universal machining method; 钻削drilling; 镗削 boring; 车削 turning; 磨削 grinding; 铣削 milling; 刨削 planning; 插削slotting ; 锉filing ; 划线lineation; 錾切carving; 锯sawing; 刮削facing; 钻孔boring; 攻丝 tap; 1.2零件表面构成及成形方法 变形力 deforming force; 变形 deformation; 几何形状 geometrical; 尺寸dimension ; 精度 precision; 表面光洁度surface finish; 共轭曲线 conjugate curve; 范成法 generation method; 轴 shaft; 1.3机床的切削运动及切削要素 主运动 main movement; 主运动方向direction of main movement; 进给方向 direction of feed; 进给运动feed movement; 合成进给运动resultant movement of feed; 合成切削运动resultant movement of cutting; 合成切削运动方向direction of resultant movement of cutting ; 切削速度 cutting speed; 传动drive/transmission; 切削用量 cutting parameters; 切削速度 cutting speed; 切削深度 depth of cut; 进给速度 feed force; 切削功率 cutting power; 1.4金属切削刀具 合金工具钢alloy tool steel; 高速钢 high-speed steel; 硬质合金 hard alloy; 易加工 ease of manufacturing ; 切削刀具 cutting tool;

PowerMILL软件二次开发接口知识和进行二 次开发的方法 来源:未知 admin责任编辑:模具站发表时间:2010-05-19 11:55 PowerMILL二次开发Powermill教程Powermill数控编程Powermill技巧 核心提示:一、前言 PowerMILL是英国DELCAM公司开发的一款优秀的、独立的、基于知识的专业三维加工软件,其技术在同行业中居世界领先地位。PowerMILL软件的主要特点如下:★与CAD系统的无缝接口现代的产业结构以及产品开发周期的缩短,极大的增加了CAD与CAM的异地化… 一、前言 PowerMILL是英国DELCAM公司开发的一款优秀的、独立的、基于知识的专业三维加工软件,其技术在同行业中居世界领先地位。PowerMILL软件的主要特点如下: ★与CAD系统的无缝接口 现代的产业结构以及产品开发周期的缩短,极大的增加了CAD与CAM的异地化生产,这就使得CAD模型的转换成为现代生产的关键环节。PowerMILL能够接受的CAD模型类型包括AutoCAD、CATIA、CIMATRON、IDEAS、IGES、UNIGRAGHICS、PRO/ENGINEER、SOLIDWORKS、STEP、 SOLIDEDGES以及VDA等多种模型格式,很好的做到了与CAD系统的无缝连接。 ★面向高速加工 1、智能化全程过切保护 现代的高速加工与传统加工相比,其切削速度提高了8倍左右,更有甚者可能达到10倍以上。在这种情况下一旦有过切现象发生,其冲击力将对机床、刀具带来极大的损害,甚至对人身安全造成伤害。PowerMILL充分考虑了这些因素,采用了智能化的全程防过切处理,不需人工干预而是全部由系统自动完成。我们的实际加工证明,PowerMILL可靠性高,完全防过切,使用起来让我们特别放心。 2、刀具过载保护 在型腔类工件的粗加工中,刀具与工件第一刀的接触不可避免的会有全刀宽切削,这种全刀宽切削对刀具的使用寿命有很大的危害。为解决这种问题,PowerMILL给用户提供了刀具过载保护功能--摆线加工,即当发生全刀宽切削时,PowerMILL会优化刀具路径,自动以摆线加工策略进行处理,避免刀具过载。 3、丰富的适合高速加工的细节处理 为了避免刀具在加工过程中走刀方向的突然变化和保证刀具切削的平稳性,PowerMILL 允许用户采用水平圆弧、垂直圆弧、斜向等多种进刀方式,使刀具能够高速地切入切出工件,同时PowerMILL在多种策略的刀具路径的尖角处可采用圆弧光顺优化处理,这些细节处理正是高速加工所要求的

PowerMILL资料大全 Powermill使用常识集锦: 先产生一个独立的加工程序,把产生的加工程序激活,再把下一个刀具路径增加到加工程序上去就可以了把你做的刀具路径, 直接用鼠标拖到要产生NC程序的里面, 然后写出就行了! 但是注意你所使用的刀具编号, 最好符合, 还有其他相关刀具数据, 例如轴向下刀速度, 圆弧速度, 切削速度, 转速, 都很重要! ●在PowerMILL中如何将只读项目转换为可读写项目运行PowerMILL的过程中,如果我们打开一个以前输出时没能正常关闭的项目,屏幕上会出现下面的警告信息:'Project open for Read Only' 此时如果需要将项目以可读写方式打开,则可在命令视窗中键入下面的命令:'PROJECT CLAIM' 这样打开的项目即为可读写项目 ●PowerMILL中如何将刀具附加到刀具路径上在PowerMILL 中可将激活刀具附加到刀具路径上,以便更加直观地查看刀具和刀具路径间的关系,查看刀具随刀具路径移动的情况。这项功能对5轴加工编程帮助颇大。有两种方法将激活 刀具附加到激活刀具路径上,第一种方法是在图形视窗中希望附加激活刀具的的刀具路径上的某个位置右击鼠标,从弹出菜单中选取附加激活刀具选项,于是 激活刀具即附加到光标所点击位置的刀具路径上;另一种方法是在PowerMILL 浏览器视窗中右击希望附加刀具的刀具路径目录,从弹出菜单中选取附加激活刀具到开始选项,于是激活刀具即附加到刀具路径的开始点。将刀具附加到刀具路径上后,使用键盘上的箭头键,沿刀具路径移动刀具,可直观查看刀具和刀具路径的相对位置。 ●编程注意事项

一、名词解释 1.车削加工 是在车床上主要对回转面进行加工的方法。 2.刨削加工 是以单刃刀具相对于工件做直线往复运动,工件作间隙性移动进给的切削加工方法。 3.无心内圆磨削(p6) 是在无心内圆磨床上进行的内圆磨削。 4.行星式内圆磨削(p7) 工件不动,砂轮除高速旋转外,砂轮轴还围绕着固定中心作旋转运动以实现圆周进给。 5.仿形加工(p8) 是以预先制成的靠模为依据,加工时在一定压力作用下,触头与靠模工作表面紧密接触,并沿其表面移动,通过仿形机构,使刀具作同步仿形动作,从而在零件毛坯上加工出与靠模相同型面的零件。 6.电液式仿形 是以电传感器来传递仿形信号,利用液压力作为动力进行仿形加工的。 7.雕刻加工(p15) 是对零件、模具型腔表面或型面上的图案花纹、文字和数字进行加工。属于机械仿形加工。通过缩放尺进行仿形的。一般用单刃刻刀。 8.坐标镗床加工(p17) 是在坐标镗床上,利用精密坐标测量装置,对零件的孔及孔系进行高精度切削加工。 9.坐标磨床加工(p21) 利用准确的坐标定位完成孔的精密加工。主要有三个运动,砂轮的自转,主轴的公转以及主轴的上下往复运动。 10.成形磨削(p23) 成形表面精加工的一种方法,在磨削中常见的成形表面多为直母线成形表面,如样板、凸模、凹模拼块。就是把复杂的成形表面分解成若干个平面、圆柱面等简单形状,然后分段磨削,并使其连接光滑,圆整,达到图样要求。 11.成形砂轮磨削法(p24) 利用砂轮修整工具将砂轮修整成与工件型面完全吻合的相反型面,然后用此砂轮磨削工件,获得所需要的形状。 12.夹具磨削法(p24) 将工件按一定的条件装夹在专用的夹具上,在加工过程中通过调整夹具的位置,改变工件的加工位置,从而获得所需的形状。 13.万能夹具(p30) 是成形磨床的主要部件,也是平面磨床使用的成形磨削夹具。主要由工件装夹部分、回转部分、十字滑块和分度部分组成。 14.仿形刨削(p14) 在仿形刨床上进行,又称刨模机,冲头刨床,用于加工由直线和圆弧组成的各种形状复杂的零件或凸模。 二、简答题 1.简述复杂型腔的铣削加工方法。(P5)

. .第1章切削加工基础知识 1.1切削加工概述 切削cutting; 加工machining; 金属切削metal cutting (metal removal);金属切削工艺metal-removal process; 金属工艺学technology of metals; 机器制造machine-building; 机械加工machining; 冷加工cold machining; 热加工hot working; 工件workpiece; 切屑chip; 常见的加工方法universal machining method; 钻削drilling; 镗削boring; 车削turning; 磨削grinding; 铣削milling; 刨削planning; 插削slotting; 锉filing ; 划线lineation; 錾切carving; 锯sawing; 刮削facing; 钻孔boring; 攻丝tap; 1.2零件表面构成及成形方法 变形力deforming force; 变形deformation;几何形状geometrical; 尺寸dimension; 精度precision; 表面光洁度surface finish; 共轭曲线conjugate curve; 范成法generation method; 轴shaft; 1.3机床的切削运动及切削要素 主运动main movement; 主运动方向direction of main movement; 进给方向direction of feed; 进给运动feed movement; 合成进给运动resultant movement of feed; 合成切削运动resultant movement of cutting; 合成切削运动方向direction of resultant movement of cutting ; 切削速度cutting speed; 传动drive/transmission; 切削用量cutting parameters; 切削速度cutting speed; 切削深度depth of cut; 进给速度feed force; 切削功率cutting power; 1.4金属切削刀具 合金工具钢alloy tool steel; 高速钢high-speed steel; 硬质合金hard alloy; 易加工ease of manufacturing ; 切削刀具cutting tool;

开粗加工方法 核心提示:PowerMILL提供了开粗加工的三种方法,其中用得最多的是偏置区域清除模型加工。根据粗加工的特点,对高速加工在切削用量选择上的原则应是 浅切深、快进给。对刀具的要求,根据模型形状和尺寸综合考虑,应尽可能选用大直径的刀具。开粗加工中特别要注意设定毛… PowerMILL提供了开粗加工的三种方法,其中用得最多的是偏置区域清除模型加工。根据粗加工的特点,对高速加工在切削用量选择上的原则应是 “浅切深、快进给”。对刀具的要求,根据模型形状和尺寸综合考虑,应尽可能选用大直径的刀具。开粗加工中特别要注意设定毛坯在X、Y、Z三方向的尺寸,据工件的加工要求以“切削路径的刀具中心线不离开毛坯界限”作为原则来决定毛坯的设置。图1是由“最小限/最大限”来确定的无扩展的毛坯所产生的刀具路径。图 2为毛坯扩展后的刀具路径。可见,扩展后工件下部侧面也能加工到了。 图1 毛坯未扩展的刀具路径

图2毛坯扩展后的刀具路径 半精加工方法 核心提示:半精加工的主要目的是保证精加工时余量均匀。最常用的方法是先算出残留材料的边界轮廓(参考刀具未加工区域的三维轮廓),然后选用较小的刀具来仅加工这些三维轮廓区域,而不用重新加工整个模型。一般用等高精加工方法,加工残留材料区域内部。为得到合理的… 半精加工的主要目的是保证精加工时余量均匀。最常用的方法是先算出残留材料的边界轮廓(参考刀具未加工区域的三维轮廓),然后选用较小的刀具来仅加工这些三维轮廓区域,而不用重新加工整个模型。一般用等高精加工方法,加工残留材料区域内部。为得到合理的刀具路径,应注意以下几点: (1)计算残留边界时所用的余量,应跟开粗加工所留的余量一致。 (2)用残留边界等高加工中的凹面时,应把“型腔加工”取消掉,其路径如图4所示。否则,在图3所示路径中刀具单侧切削时,随着深度的增加,接触刀具的材料越多,切削力增大,使刀具易折断。 图3 型腔加工未取消的刀具路径

国外现状 Cus和Zuperl[1]应用遗传算法和神经网络算法确定最优切削参数,这种优化方法同时考虑了表面粗糙度最小加工成本和最短时间等因素。OKtem[2]、Amiolemhen[3]、Shunmugam[4]建立了以粗糙度和成本为目标函数的优化模型并采用遗传算法进行优化。Guzel[5]等人基于减少雕刻曲面的时间,提出了使用球头铣刀加工雕刻曲面时将加工过程物理仿真与分段进给速度优化的方法。伊朗谢里夫科技大学的M. Sanjari等[6]运用人工神经网络(ANN)和田口方法(Taguchi Method)对径向锻造法进行了优化,并用有限元方法对结果进行验证,得到了一致的结果。日本广岛大学的Ryutaro Hino等[7]将数值优化和有限元模拟相结合,建立了减少锻压工艺步骤的新算法,并得到了最优的工艺路线。 国内现状 苏州大学韦宏[8]用激光投射焊接热塑性塑料取代传统的塑料焊接方法,取得了良好的效果。美国的波音公司联合密歇根大学等若干大学共同研究和开发能够有效抑制薄壁零件有效变形的工艺路线优化理论和有限元模拟软件。哈尔滨工程大学的王乐[9]利用ANSYS软件仿真铣削以及使用POWERMILL模拟铣削,对影响加工表面质量因素分析,应用铣削理论对直接影响加工表面的粗糙度的刀齿分布和每齿进给量进行理论分析,并建立单齿动态铣削力模型、多齿动态铣削力模型、均匀分布多齿动态分析模型,进而分析影响各个分力的因素。使用解析方法优化加工参数,通过确定参量模型建立多目标优化模型,确定优化策略进行参数优化。南京航天航空大学和西北工业大学[10]的研究学者利用控制侧壁加工变形的过切倾斜控制工艺和分层对称铣削工艺来加工薄壁零件。浙江大学黄志刚[11]等人从加工顺序对加工变形的影响进行了研究提出奇偶加工顺序法对框体结构进行加工来减小加工变形。武美萍[12]等人提出变搜索域遗传算法,该算法计算量小、计算速度快,能自适应自动化制造系统对优化切削数据快速响应的要求,并在切削参数优化研究的基础上开发了数控加工切削参数管理和优化系统。华中科技大学林东[13]从动力学的角度出发研究了加工过程中涉及到的机床、刀具、工件等在切削力、位移、加速度等因素之间的相互关系,借助计算机仿真,信号处理、自动控制等技术,对数控加工进行动力学建模、仿真、优化方面的研究,并在此基础上开发了一套优化系统。 大连理工大学宋健[14]应用金属塑性成形仿真软件DEFORM-3D对某型号的汽车发动机缸体的钻削工步进行了仿真实验。通过对钻削载荷公式的推演,建立了钻削载荷和钻削参数的线性模型,简化了函数关系。选择粒子群算法作为优化算法,并在MATLAB中编制出简洁高效的切削参数优化程序,可使钻削工序时间节省44.32%。武凯等[15]人对不同切削参数下铣削力变化规律以及因铣削力引起的加工变形进行了理论分析与试验研究,给出了优化的切削参数。 吴彦骏等[16]对多工位高速锻造工艺进行研究,在提高生产效率的同时,减少了材料的消耗,并延长了模具的寿命。朱春东等[17]利用DEFORM软件,模拟了汽车半轴套管锻造工艺,并根据分流法原理,对带法兰汽车半轴套管近净锻造工艺进行了优化。 国防科技大学冯宗杰[18]针对现有伺服刀架加工复杂活塞频响不足、精度较低的问题,提出了基于迭代学习控制的改进策略并给出了实现流程。通过MATLAB 数值仿真证明了迭代学习算法应用于活塞加工的可行性。利用迭代学习控制对复

使用 POWERMILL 加工机锻模的工艺与技巧 本文主要介绍了使用 POWERMILL 软件加工锻造机锻模具的三轴数控铣加工程序,结合锻模的形状复杂、型腔窄深、品种繁杂等特点,在软件本身的加工策略和加工方式的基础上总结了一些加工工艺与技巧,在保证锻模精度的基础上提高锻模的加工效率。 一、概论 1 、 CAD\CAM 软件经过 40 多年的发展,国内外都有了成熟的产品。 PowerMILL 就是英国 Delcam 公司 CAD/CAM 专业化软件模块之一。 Delcam CAD/CAM 系列软件被广泛地应用于航空航天、汽车、船舶、家用电器、轻工产品和模具制造等行业。 1991 年 Delcam 产品首次进入中国市场。 1997 年在北京成立 Delcam (中国)有限公司。多年来, Delcam 一直保持 CAM 软件开发研究的世界领先地位。 PowerMILL 是一个独立式的三维加工软件,它能快速、准确地产生无过切粗加工和精加工刀具路径。 PowerMILL 能读入各种 CAD 系统产生的三维模型,提供完善的加工策略,进行完全的加工。 2 、东风锻造有限公司引进了 Delcam 公司的 POWERSHAPE 和 POWERMILL 软件,利用该软件完成三轴数控铣床加工锻造机锻模具的 NC 程序。我们利用该软件中的POWERSHAPE 模块进行模具型腔的三维造型 ( 或其它软件 ) ,然后把三维图形导入POWERMILL 模块中,根据模具的形状特点、不同的工艺要求和精度要求,灵活的选用该系统提供的各种加工方式和加工参数进行三轴数控铣床的模拟加工,后置处理形成数控铣床的 NC 代码,然后传送到机床进行加工。至今已经在锻造模具加工中使用了 5 年,由于锻模的形状复杂、型腔窄深、品种繁杂的特点,在软件的加工策略和加工功能的基础上总结了一些加工工艺方法和技巧,在保证使用的情况下,采用合理的经济精度和经济的粗糙度,提高锻模的加工效率。 二、锻模的种类、特点及技术要求 1 、我厂主要生产汽车锻件,锻模全部由本厂自己生产,因此锻件的种类决定了锻模的品种,主要锻件有连杆、曲轴、前轴、轮毂、万向节叉等,因此锻模型腔复杂,单件小批量生产,因此采用数控加工比较适合。锻件的不同锻造生产工序也不相同,但是基本工序为预锻——终锻——切边——校正。预、终、校锻模的共同点就是上、下分为两大模块,预、终锻模型腔基本相同,要求也相似,所以加工基本相同。切边模具又分为切边凸模和切边凹模,加工就完全不同,而校正模具又和终、预锻有所区别,加工当然有所区别。 2 、锻件的不同模具的精度要求也不同,工序的不同模具要求也有所不同。因此模具制造的技术条件很多,下面列举要采用数控加工部分的一些通用技术要求; (a) 锻模的制造标准规定所有尺寸最小公差为± 0.08mm ; (b) 终、预锻型腔的表面粗糙度为 Ra1.6 ; (c) 飞边桥部粗糙度为 Ra3.2 ; (d) 飞边仓部的粗糙度为 Ra12.5 (e) 切边凸模型腔与锻件凸台必须留有间隙 1.5 —— 2mm, 甚至更大些;凸模外轮廓与凹模之间也有 1 - 2mm 的间隙。

4. 精加工策略 半精加工/精加工策略简介 精加工策略是一种区域清除加工之后将零件加工到设计形状的一类加工策略。需使用适当的值来控制刀具路径的切削精度和残留在材料上的材料余量,用于此目的的两个参数分别是公差和余量。 余量指定加工后材料表面上所 留下的材料量。可指定一般余 量(如图所示),也可在加工 选项中分别指定单独的轴向和 径向余量。 也可对实际模型中的一组曲面指定额外的余量值。 粗公差 精细精细公差公差 公差用来控制切削路径沿工件形状的精度。初加工可使用较粗糙的公差,而精加工必须使用精细公差。 注 如果余量值大于0,则其值必须大于公差值。

平行平行、、放射放射、、螺旋和参考线精加工 简介 这一章将介绍由向下投影参考线所产生的精加工策略。共有四种这种类型的策略,它们分别是平行、放射、螺旋和参考线(用户定义)精加工策略。 PowerMILL 通过沿Z 轴向下投影一预定义线框形状到模型来产生刀具路径。标准的平行、放射和螺旋几何形状直接通过在精加工表格中输入值产生。点取应用按钮执行命令前,可点取表格中的预览按钮,在图形视窗中预览所产生的图案和参考线。参考线几何形状则需要用户自行定义一几何形状(激活参考线),然后将该几何形状沿Z 轴投影到模型而形成刀具路径。 下面是这四种图案策略的几何形状,图案的查看方向为沿Z 轴向下。 平行 放射 螺旋 参考线 (用户定义) 放射、螺旋、以及平行精加工刀具路径和沿Z 轴向下投影到模型上的这些标准参考线完全一致。下面我们就以更常用一些的平行精加工策略为例,来介绍这类刀具路径。

平行精加工平行精加工策略策略 ? 删除全部并重设表格。 ? 从文件菜单下选取打开项目,通过打开的表格选取项目:- D:\users\train\PowerMILL_Data\Projects\Chamber_Start . 这次我们从一已有项目开始。 ? 于是屏幕上弹出一对话视窗,告诉我们原项目为只读文件。点击接受。 屏幕上即显示出保存在输入项目中的模型和刀具。 ? 从文件菜单中选取保存项目为: D:\users\training\COURSEWORK\PowerMILL-Projects\chamber ? 按缺省的方框-模型设置定义毛坯。 ? 从顶部工具栏中点击刀具路径策略图标。 ? 选取平行精加工图标,然后点击接受接受 。

2. 加工设置 产生刀具路径前的准备 以下列出了产生刀具路径前所需的一些基本设置内容。 1. 装载模型 2. 查看模型 3. 定义毛坯 4. 定义切削刀具 5. 设置进给率和主轴转速 6. 设置快进高度 7. 设置刀具开始点 1. 装载模型到 PowerMILL PowerMILL的范例模型保存在目录Examples下。 选取文件->范例。 PowerMILL可装载多种类型的模型。点取对话视窗中的文件类型下拉列表可将所需类型的文件显示在对话视窗中。

?选取文件chamber.tri,打开模型。 于是模型显示在 PowerMILL图形视窗中。 2. 查看模型 打开模型后最好从各个角度查看模型,这样可对模型有一清楚的了解。 ?选取等轴查看。 此模型有一斜坡和底部平坦平面相接。3. 定义毛坯 毛坯是PowerMILL用来限制刀具运动的基本矩形块。可将它想象为一块原材料。PowerMILL还提供了一些更高级的方法来限制刀具运动。 ?点击毛坯图标。

于是毛坯表格出现在屏幕上。在表格中的限界域中输入相应的最大和最小X 、Y 、Z 值可定义毛坯尺寸。 也可点击计算按钮,请PowerMILL 自动计算出毛坯尺寸。 可对计算后的值进行单独编辑或是锁住计算结果(锁住后该值将被灰化)。在扩展域中输入相应的偏置值可将毛坯按指定值偏置。 ? 点击计算按钮。 ? 点击接受。 毛坯按缺省设置以蓝色线框标识。使用毛坯 表格中的透明度滑块也可使毛坯以透明阴影 或实体显示。 4. 定义切削刀具 点取图形视窗左下部刀具工具栏中的相应刀具图标可打开相应的刀具定义表格。 ? 点取刀具工具栏中的下拉箭头,打开全部产生刀具图标。 屏幕上出现全部可定义刀具的图标。 将光标停留图标上,相应的刀具类型描述将出现在屏幕上。

目录 摘要 (Ⅰ) 第一章前言 (2) 1.1本次毕业设计的课题与目的 (2) 1.2计算机辅助设计软件的介绍 (2) 1.3计算机辅助制造软件的介绍 (2) 1.4数控加工技术的发展趋势 (3) 1.5本毕业设计的主要内容 (5) 第二章用Solidworks创建模型 (6) 2.1 设计与加工任务 (6) 2.2 设计前的准备 (6) 2.3产品三维造型 (6) 第三章模具设计 (8) 3.1 调入零件实体模型 (8) 3.2 设计收缩率 (9) 3.3 设计毛坯工作 (10) 3.4 分割体积。 (12) 3.5 保存上下模 (13) 第四章数据转换及加工 (15) 4.1 Powermill系统调入Solidworks数据文件 (15) 4.2参数设定 (17) 4.3 生成刀具路径 (20) 4.4加工仿真 (23) 4.5输出NC程序 (24) 4.6下模仿真加工 (27) 结束语 (28) 致谢 (29) 参考文献 (30) 附录 (31)

摘要 随着社会需要和科学技术的发展,产品的市场竞争愈来愈激烈,产品的生命周期越来越短,因而要求设计者不但能根据市场的要求很快地设计出新产品,而且能在尽可能短的时间内制造出产品的样品,在模具制造行业,CAD 模具辅助设计与CAM模具辅助加工的广泛应用,大大提高了模具设计与加工的效率。 SolidWorks软件是世界上第一个基于Windows开发的三维CAD系统, 其的设计功能强大,操作简单,其有专门的模具工具栏,可以进行简单到复杂模具的型腔生成以及分模;PowerMILL是英国Delcam公司出品的功能强大,加工策略丰富的数控加工编程软件系统。采用全新的中文Windows用户界面,提供完善的加工策略,帮助用户产生最隹的加工方案,可以实现高速加工无过切的效果。 本次毕业设计的目的是运用SolidWorks软件对手机外壳进行三维造型及分模设计,产生手机外壳模具的上下模腔,再导入到Powermill系统中进行毛坯设置、参数设置、加工策略设置、产生刀具路径、仿真加工,最后生成独立的NC程序。此NC程序经过简单的修改就可通过V24等传输软件传输给数控机床进行加工。 关键词:模具设计、Solidworks、数控加工、Powermill

第一节制造过程的基本概念 一、生产过程与工艺过程 生产过程是指将原材料转变为成品的全过程。它包括原材料的准备、运输和保存,生产的准备,毛坯的制造,毛坯经过加工、热处理而成为零件,零件、部件经装配成为产品,机械的质量检查及其运行试验、调试,机械的油漆与包装等。 工艺过程是指在生产过程中,通过改变生产对象的形状、相互位置和性质等,使其成为成品或半成品的过程。机械产品的工艺过程又可分为铸造、锻造、冲压、焊接、机械加工、热处理、装配、涂装等工艺过程。其中与原材料变为成品直接有关的过程,称为直接生产过程,是生产过程的主要部分。而与原材料变为产品间接有关的过程,如生产准备、运输、保管、机床与工艺装备的维修等,称为辅助生产过程。 机械制造的工艺过程一般包括零件的机械加工工艺过程和机器的装配工艺过程。 机械加工工艺过程(以下简称加工过程)是指用机械加工的方法直接改变毛坯的形状、尺寸、相对位置和性质等使之成为合格零件的工艺过程。从广义上来说电加工、超声波加工、电子束离子束等加工也属于加工过程。加工过程直接决定零件和机械产品的质量,对产品的成本和生产率都有较大影响,是整个工艺过程的重要组成部分。 二、机械加工工艺过程的组成 由于零件加工表面的多样性、生产设备和加工手段的加工范围的局限性、零件精度要求及产量的不同,通常零件的加工过程是由若干个顺次排列的工序组成的。工序是加工过程的基本组成单元。每一个工序又可分为一个或若干个安装、工位、工步或走刀。毛坯依次通过这些工序而变成零件。 1. 工序 工序是一个或一组工人,在相同的工作地对同一个或同时对几个工件连续完成的那一部分工艺过程。 工序是组成工艺过程的基本单元,也是生产计划、成本核算的基本单元。一个零件的加工过程需要包括哪些工序,由被加工零件的复杂程度、加工精度要求及其产量等因素决定。如图 8-1 所示的阶梯轴,在单件小批生产

流道做法 先在流道的顶面补好面,再用参考线的投影功能算出一条刀路的最大参考线(在流道的顶部),然后把这刀路变成参考线,最后用这条刀路变成的参考线来算流道的刀路,底部-100M(自己喜欢),顶部取0,用合并功能,给个下刀量那个刀路就可以了,完美的解决第一刀下刀量过大这个问题,以上这些也可以做成宏,可以十分方便的完多种异成流道 ps里可以用线架构显示,找那流道曲面中间的经玮线,一般都有,如果没有,就插入经玮线,以50%来画就行,再ctrl+h复合曲线,提取出来,转到PM,再根据模型转换成参考线,PM里选取模型时注意也是要以线架构显示才能看到转过来的线。 模型转边界后偏移 笔式清角——转参考线 线框轮廓精加工也可以选边---》裁剪打断一下就可以做刀路了连面都不用补了 二粗设定 这个说不定,具体要看前模的形状,有很多地方没挖到的当然是用挖槽.全部挖到的就用等高好 顺铣切入切出左水平圆弧角度90 半径 1 连接圆形圆弧掠过相对 逆铣切入切出右水平圆弧半径 3 连接

圆形圆弧掠过相对1 顺逆铣切入切出角度90 水平圆弧半径3 连接直掠过相对二粗中切入切出增加第二选择为斜向,最大左斜角为3,相对0.4 ,用的好顶一下,拍PM 二粗很好的,我这儿的操作工做这个程序都可睡 刚才帮你看了一下,你的三粗程序那个检察材料厚度,开得太多了,所以就忽略了一些刀路,(说明一下,如果是太小的刀,怕断刀就不要开那检察厚度了,,如果斜度大的浅滩面多,一定要开的话。那就开这条刀路的用的刀的下刀量吧,若然多余的刀路还是太多,就不要开检察了,计算一个残余边界吧看我说了这么多好像好麻烦,其实只要经验足,对PM有一定了解的啊,做几条残料刀路是好快 对于二粗来说,很多人说PM的二粗太刀很多,实际上是设置的切入切出及连接移动不合理造成的。 二粗可以这样设: 切入---第一选择设“斜向”,第二选择设“水平圆弧”; 切出---第一选择设“水平圆弧”---为什么这样设呢?防止退刀时直接拉刀损坏刀片! 连接移动---“短连接”---设“直”或“圆弧”;“长连接”---设“掠过”---长短分界值一般设在4倍左右刀具直径足够了,要看情况定

PowerMILL整体加工的例子 1 :第一步:装载模型,点击图标(打开模型)把模型输入到PowerMILL 2 :第二步:首先定义毛坯或原材料尺寸(参考培训材料十四章Complex-block)(1)按照模型的特征定义一个方形的毛坯 ?点击毛坯图标,于是一个下图所示的空的毛坯表格出现在屏幕上。 ?点击计算按钮,于是表格中的最大限和最小限域即被自动填充。 ?将最小Z改为–3,最大Z改为 45 (如下图的25)。 ?接受表格,于是模型四周被一蓝色方框所框住,此方框标识出毛坯的限界。 ?拖动透明度可看到实体毛坯的形状

如点击图标成锁住形状,再扩展尺寸或修改尺寸则锁住的尺寸不变 3 :定义刀具类型和尺寸 下面来定义将使用的刀具。 ?点取左下角刀具图标。 于是即选取一端铣刀。 ?设置刀具类型为端铣刀,直径为20,长度为50,刀具编号为1。 ?接受表格。 于是刀具即显示在屏幕上。

4 :设置进给率(可以事先定义,也可后编辑)下面来刀具移动的进给率。 ?点取进给率图标。 ?在此练习中我们使用缺省设置。因此点取接受。 5 :定义快进高度 下面定义刀具在毛坯之上移动的安全Z高度和开始Z高度。 ?选取快进高度图标。 ?点取按安全高度重设按钮。 ?点取接受。

6 :定义刀具基准点 设置刀具原点或基准点位置。 ?点取刀具基准点图标。 ?按下图数据改变刀具基准点。 ?点取接受。 ?这样刀具即位于新的初始点位置。 注释:定义完加工所需要的参数后,然后选择加工策略,在实现每个加工策略前,上面的定义的参数如果没有更改,则不需要重新定义。例如只有刀具更改了,那只需要定义刀具,其它的参数则不需要重新定义 7. 产生区域清除加工策略 在 PowerMILL 中,我们称粗加工为区域清除。产生区域清除刀具路径需: ?产生Z高度。 ?定义策略。 ?选取值。

机械加工方法综述 (雷文、201711411114、机制1171) 1.1车削加工 1.1.1车削加工工艺原理 工艺原理:就是在车床上,利用工件的旋转运动和刀具的直线运动或曲线运动来改变毛坯的形状和尺寸,把它加工成符合图纸的要求。车削加工是在车床上利用工件相对于刀具旋转对工件进行切削加工的方法。车削加工的切削能主要由工件而不是刀具提供。车削是最基本、最常见的切削加工方法,在生产中占有十分重要的地位。 1.1.2车削的加工范围和特点 加工范围:车削适于加工回转表面,大部分具有回转表面的工件都可以用车削方法加工,如内外圆柱面、内外圆锥面、端面、沟槽、螺纹和回转成形面等。 车削加工特点: 1、位置精度高(主要指同轴度、垂直度) 2、切削平稳,可高速切削 3、可精加工有色金属用金刚石车刀(精细车) 4、刀具简单 1.1.3车削的适用场合 1、普通车削:适用于各种批量的轴类零件外圆加工,应用十分广泛。单件小批量常采用卧室车床完成车削加工;中批、大批生产则采用自动、半自动车床和专用车床完成车削加工。 2、数控车削:适用于单件小批和中批生产。近年来应用愈来愈普遍,其主要优点为柔性好,更换加工零件时设备调整和准备时间短;加工时辅助时间少,可通过优化切削参数和适应控制等提高效率;加工质量好,专用工夹具少,相应生产准备成本低;机床操作技术要求低,不受操作工人的技能、视觉、精神、体力等因素的影响。 1.1.4车削的实际应用情况 1、对于轴类零件,具有以下特征适宜选用数控车削:结构或形状复杂,普通加工操作难度大,工时长,加工效率低的零件。加工精度一致性要求较高的零件。切削条件多变的零件,如零件由于形状特点需要切槽,车孔,车螺纹等,加工中要多次改变切削用量。批量不大,但每批品种多变并有一定复杂程度的零件。 2、对带有键槽,径向孔(含螺钉孔)、端面有分布的孔(含螺钉孔)系的蜗杆轴类零件,如带法兰的轴,带键槽或方头的轴,还可以在车削加工中心上加工,除了能进行普通数控车削外,零件上的各种槽、孔(含螺钉孔)、面等加工表面也可一并能加工完毕。工序高度集中,其加工效率较普通数控车削更高,加工精度也更为稳定可靠。 1.1.5车削使用的机床和工艺装备 1、轴、盘、套类,单件小批量生产——普通车床 2、短粗,重型零件——立式车床 3、外形复杂零件,成批生产——转塔车床 4、形状简单,大批大量生产——自动车床 5、车刀的种类(如下图)