搬运分拣单元电气控制拆装与调试

子任务一电气控制线路的分析和拆装完成搬运分拣单元布线

(1)任务目的

1)掌握电路的基础知识、注意事项和基本操作方法。

2)能正确使用常用接线工具,并能正确使用。

3)能正确使用常用测量(如:万用表)工具,并能正确使用。

4)掌握电路布线技术

5)能安装和维修各个电路

6)掌握PLC外围直流控制及交流负载线路的接法及注意事项。

(2)实训设备THMSRX-3型 MES网络型模块式柔性自动化生产线实训系统(八站)搬运分拣单元

(3)任务内容

1)根据原理图、气动原理图绘制接线图,可参考实训台上的接线。

2)按绘制好的接线图,研究走线方法,并进行板前明线、布线和套编码管。

3)根据绘制好的接线图、完成实训台台面、网孔板的接线

按图检测电路,经教师检查后,通电可。进行下一步工作。

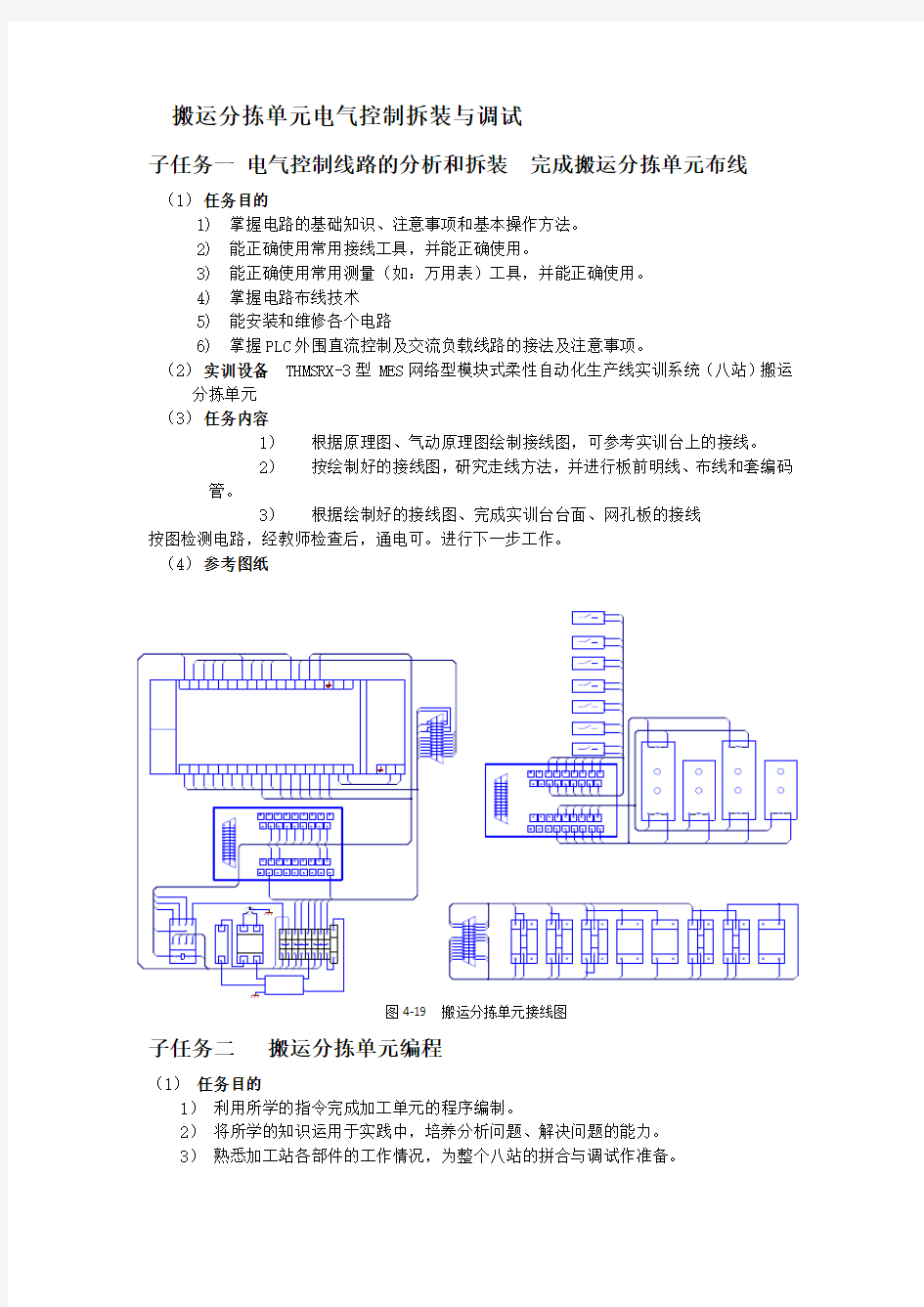

(4)参考图纸

图4-19 搬运分拣单元接线图

子任务二搬运分拣单元编程

(1)任务目的

1)利用所学的指令完成加工单元的程序编制。

2)将所学的知识运用于实践中,培养分析问题、解决问题的能力。

3)熟悉加工站各部件的工作情况,为整个八站的拼合与调试作准备。

输送分拣单元 传送分拣参考图 1. 主要组成与功能 由直线皮带输送线、分拣料槽、旋转气缸、变频器、三相交流减速电机、光电传感器、光纤传感器、颜色传感器、电磁阀、开关电源、按钮、I/O 接口板、通讯接口板、电气网孔板等组成,主要完成将材料颜色不合格的工件分拣出来,同时将合格产品传送至下一站。 (1) 直线皮带输送线:主要完成将物料输送到相应的位置 (2) 分拣料槽:完成将材料颜色不合格的工件分拣出来 (3) 旋转气缸:将物料导入料槽,由单向电控气阀控制。 (4) 变频器:控制交流电机,实现变频调速。 (5) 三相交流减速电机:驱动传送带转动,由变频器控制。 (6) 光电传感器:当有物料到放入时,给PLC 一个输入信号。(接线注意棕色接“+”、蓝色接“-”、黑色接输出)。 (7) 光电传感器:检测上一单元的物料。 (8) 光纤传感器:物料经过时检测物料的颜色。 (9) 颜色传感器:物料经过时检测物料的颜色。 传感器 传输电机 I/O 接口 按钮控制板 主机模块 走线槽 电气网孔板 调压过滤器 电磁阀 实训桌 电源总开关 万向轮 变频器 传输线

2.主要技术指标 (1)控制电源:直流24V/4.5A (2)P LC控制器:欧姆龙 (3)变频器:MM420 功率:0.37KW (4)三相交流减速电机:41K25GN-S3/4GN 10K (5)电磁阀:4V110-06 (6)调速阀:出气节流式 (7)磁性开关:D-A93L (8)气缸:MSQB10R(摆动马达) (9)光电传感器:SB03-1K (10)光纤传感器:E3X-NA11 E32-DC200 (11)色标传感器:KT3W-N1116 3.使用方法 (1)气源由调压过滤器的左侧气口连接?6气管,另一端接静音气泵。(长时间使用,注意及时将过滤器内的水分排出) (2)如使用外部PLC时,可通过转接板与I/O接口连接,详见I/O配置表。(注意:必须将系统原配的主机连接线拔出)(3)编制程序(样例程序详见配套光盘) (4)接通电源前,先检查各模块接线。 (5)下载程序。 (6)运行方式:系统接通电源后,操作按钮控制板,上电、复位、调试。 4.控制面板连线端子排 5.气动回路原理图 气动控制系统是本工作单元的执行机构,该执行机构的逻辑控制功能是由PLC实现的。气动控制回路的工作原理见下图。

河北科技大学 学生个性化教育实训报告 题目:搬运单元模块设计 学生姓名: 指导教师: 日期:2016年1月15日

目录 1 第一章模块化生产系统的简介 (1) 1.1 第1节系统的特点和作用 (1) 1.2 第2节系统的组成 (2) 1.3 第3节MPS的发展 (6) 2 第二章物流过程 (7) 3 第三章MPS单元的结构与控制 (8) 3.1 第1节搬运单元简介 (8) 3.2 第2节搬运单元的机械结构 (9) 3.3 第3节搬运单元的气动控制 (10) 3.4 第4节制定I/O表 (11) 4 第四章材料的选型 (23) 4.1 第1节气缸的选择 (23) 4.2 第2节传感器的选择 (25) 4.3 第3节电磁阀的选用 (26) 5第5章参考文献 (27)

第一章模块化生产系统的简介 第1节系统的特点和作用 模块化生产培训系统:Modular Production Training System,简称MPS。模块化生产培训系统是应用于机电一体化、自动化等相关专业的专业技术职业培训和继续教育的模块化教学培训系统模块化生产培训系统可以从基础部分的简单功能及加工顺序,逐步扩展到复杂的集成控制系统。模块化生产培训系统是为提高学生动手能力和实践技能而设计、生产的一套实用性实验设备。该装置由多套各自独立而又紧密相连的工作站组成。各个功能站分别为:上料站、检测站、上料检测站、搬运站、加工检测站安装站、操作手站、传送单元、搬运分拣站和分类存储站。 该实验装置的一大显著特点是:它具有综合性、模块化以及易扩充等特点。它针对学员不同的技术基础进行培训,具有良好的适用性。具有较好的柔性,即每站各有一套PLC控制系统独立控制将各个模块分开培训可以容纳较多的学员同时学习。在基本本单元模块培训完成以后,又可以将相邻的两站三站……直至八站连在一起学习复杂系统的控制编程装配和调试技术。由于该系统囊括了机电一体化专业学习中所涉及的诸如电机驱动、气动、PLC(可编程控制器)传感器等多种技术,给学员提供了一个典型的综合科技环境,使学生将学过的诸多单科专业知识在这里得到全面认识综合训练和相互提升。因此该套装置非常适合对在校学生和初上岗位的工程技术人员进行培训,是培养机电一体化人才的理想设备。系统的实体图如图1-1所示 图1-1

毕业论文 课题名称:基于亚龙YL335B自动化生产线实训装置设计的分拣装置控制系统设计 学生姓名黄陈桦 学号 201220431210 专业机电一体化技术 班级机电1232 指导教师杨铨 2014年9月

广西工业职业技术学院 毕业设计(论文) 题目:基于亚龙YL335B自动化生产线实训装 置设计的分拣装置控制系统设计

摘要 阐述了可编程控制器(PLC)在自动化生产线分拣单元中的应用。利用可编程控制器,设计成本低、效率高的物料自动分拣装置。以PLC为主控制器,结合气动装置、传感技术、触摸屏人机界面等,现场控制物料的自动分拣。 关键词可编程控制器分拣装置传感技术气动技术电磁阀变频器触摸屏人机界面

前言 系统具有自动化程度高、运行稳定、精度高、易控制的特点,能连续、大批量地分拣货物,分拣误差率低且人工劳动强度大大降低,可明显提高劳动生产率。而且,分拣系统能灵活地与其他物流设备无缝连接,实现对物料的分配和管理。其设计采用标准化、模块化的组装,系统布局灵活,程序开发简单,维护、检修方便,可适应进行物料分拣的弹性生产线的需求,受场地等因素的影响不大。同时,只要对本系统稍加修改即可实现各种不同生产线的要求。

目录 第1章概论 (1) 1.1课题设计要求 (1) 1.2自动分拣系统设计目的 (2) 1.3YL-335A自动化生产线实训考核装备介绍 (2) 1.3.1 YL-335A的基本组成 (2) 1.3.2. YL-335A各工作单元的基本功能 (3) 1.3.3. YL-335A 的特点 (3) 1.3.4 YL-335A的PLC网络控制方案设计 (4) 1.3.5 YL-335A的公共模块和器件设计 (4) 第2章分拣单元的硬件设计 (7) 2.1分拣单元的结构组成 (7) 2.1.1传送和分拣机构 (8) 2.1.2 传动机构 (10) 2.1.3 电磁阀组 (11) 2.2分拣单元的工作原理 (12) 2.3气动控制回路 (12) 2.4分拣单元的电气接线 (13) 2.5PLC的I/O接线 (14) 2.6西门子MM420变频器简介 (15) 2.6.1 MM420 变频器的BOP 操作面板 (17) 2.6.2 MM420 变频器的参数设置 (18) 第3章分拣单元的软件设计. (21) 3.1分拣单元的编程要点 (21) 3.2分拣单元变频器的参数设置及梯形图 (21) 3.2.1变频器固定频率调速 (21) 3.2.2变频器模拟输入变速调速 (23) 3.2.3在PLC网络控制下的分拣单元程序 (24) 3.2.4系统控制方案的调试及触摸屏的设计 (27) 结束语 (27) 参考文献 (29)

搬运分拣单元机械拆装与调试 (1)任务目的 1)锻炼和培养学生的动手能力。 2)加深对各类机械部件的了解,掌握其机械的结构。 3)巩固和加强机械制图课程的理论知识,为机械设计、专业课等后续课程的学习奠定必要的基础。 4)掌握机械总成、各零部件及其相互间的连接关系、拆装方法和步骤及注意事项。 5)锻炼动手能力,学习拆装方法和正确地使用常用机、工、量具和专门工具。 6)熟悉和掌握安全操作常识,零部件拆装后的正确放置、分类及清洗方法,培养文明生产的良好习惯。 7)通过电脑制图,绘制单个零部件图。 (2)任务内容 1)识别各种工具,掌握正确使用方法。 2)拆卸、组装各机械零部件、控制部件,如:气缸、电机、转盘、过滤器、PLC、开关电源、按钮等。 3)装配所有零部件,装配到位,密封良好,转动自如。 注:在拆卸零件的过程中整体的零件不允许破坏性拆开,如:气缸,丝杆副等。 (3)实训装置 1)台面:警示灯机构、提升机构、上料机构、执行机构; 2)网孔板: PLC控制机构、供电机构; 3)各种拆装工具。 (4)拆装要求 具体拆卸与组装,先外部零件后内部零件,先部件后零件,按装配工艺顺序进行,拆卸的零件按顺序摆放,进行必要的记录、擦洗和清理。装配时按顺序进行,要一次安装到位。 每个学生都要动手。(注意:先拆的后装、后拆的先装) (5)工艺流程 1)拆卸 工作台面: ①准备各种拆卸工具,熟悉工具的正确使用方法。 ②了解所拆卸的机器主要结构,分析和确定主要拆卸内容。 ③端盖、压盖、外壳类拆卸;接管、支架、辅助件拆卸。 ④主轴、轴承拆卸。 ⑤内部辅助件及其它零部件拆卸、清洗。 ⑥各零部件分类、清洗、记录等。 网孔板: ①准备各种拆卸工具,熟悉工具的正确使用方法。 ②了解所拆卸的器件主要分布,分析和确定主要拆卸内容。 ③主机PLC、空气开关、保险丝座、I/O接口板、转接端子及端盖、开关电源、导 轨拆卸。 ④各元器件分类、注意元器件的分布结构、记录等。 2)组装 ①理清组装顺序,先组装内部零部件,组装主轴及轴承。 ②组装轴承固定环、上料地板等工作部件。

YL--335B自动化生产线分拣单元论文设计 摘要 自动生产线的最大特点是它的综合性和系统性,综合性主要涉及机械技术、微电子技术、电工电子技术、传感测试技术、接口技术、信息变换技术、网络通信技术等多种技术有机地结合,并综合应用到生产设备中;而系统性指的是生产线的传感检测、传输与处理、控制、执行与驱动等机构在微处理单元的控制下协调有序地工作,有机地融合在一起。本系统完成一个工件的拆卸、分拣工作,模拟一个生产流水线的生产过程。首先由供料站提供原料,运输站将其送至加工站加工,然后送至装配站进行安装,最后由分拣站进行分拣。 设计以送料、加工、装配、输送、分拣等工作单元作为自动生产线的整体设计,构成一个典型的自动生产线的机械平台,系统各机构的采用了气动驱动、变频器驱动和步进(伺服)电机位置控制等技术。系统的控制方式采用每一工作单元由一台PLC 承担其控制任务,各PLC之间通过RS485串行通讯实现互连的分布式控制方式。所以,本设计综合应用了多种技术知识,如气动控制技术、机械技术(机械传动、机械连接等)、传感器应用技术、PLC控制和组网、步进电机位置控制和变频器技术等。 关键字变频器 PLC 电机 I

毕业设计(论文) Abstract The biggest characteristic of automatic production line is a comprehensive and its system, comprehensive mainly relates to the mechanical technology, microelectronics technology, electrical and electronic technology, sensor technology, interface technology, information transformation technology, network communication technology and other technology organically, and applied to production equipment and systems; that is production line of sensing, processing and transmission, control, execution and driving mechanism in the control of the micro processing unit of work coordinately, organically fuses in together. The system completed the demolition, sorting a work piece, the production process simulation of a production line. First by the feeding station to provide raw materials, transport station will be sent to the processing station for processing, and then sent to the assembly station for installation, and finally by the sorting station sorting. Design work to feed, processing, assembling, transporting, sorting unit as the overall design of automatic production line, forming a mechanical platform is a typical automatic production line, the mechanism of the system adopts pneumatic drive, inverter drive and stepper (servo) motor position control technology. Control system adopts each work unit is composed of a PLC for the control task, the PLC through the RS485 serial communication to achieve the interconnection of distributed control mode. So, the design of integrated application of a variety of technical knowledge, such as pneumatic control technology, mechanical technology (mechanical transmission, mechanical connections), sensor technology, PLC control and networking, stepping motor position control and inverter technology. Key Words transducer ,PLC , motor II

(三)工业机器人搬运单元机器人的编程与调试 1.任务描述 本单元机器人使用ABB的IRB120机器人,控制PLC为H2U-3232MT。该单元的机械与电气安装、PLC及机器人的编程与调试已经完成,由于机器人更换电池,其程序和数据丢失,只剩下PLC程序,现在你需要根据以下的模型图(见第2点)、运行功能(见第3点)、机器人控制器地址分配表(表3-1)、PLC IO功能分配表(见表3-2),完成本单元的机器人编程以及相关的IO设置,使机器人能够完成物料瓶搬运、盒盖搬运和标签吸取与贴放过程 (如图3-1所示),要求机器人在运行过程中动作顺畅,无任何机器人本体及夹具与其它机构碰撞现象。 物料瓶放入包装盖上盒盖盖贴上标签 图3-1 包装过程示意图 2.模型图 工业机器人搬运单元主要由IRB120机器人、物料台机构、升降台机构、标签台等组成,详细部件分布见附图12。 3.运行功能 初始位置: 盒盖升降机构处于升降原点传感器位置,底盒升降机构处于升降原点传感器位置,定位气缸处于缩回状态,推料气缸处于缩回状态,机器人夹具吸盘垂直朝上(处于关闭状态)、夹爪朝下(处于张开状态),气源二联件压力表调节到0.4Mpa~0.5Mpa。 控制流程: (1)该单元在单机状态,机器人切换到自动运行状态,按“复位”按钮,单元复位,机器人回到安全原点pHome(要求在pHome点时夹具吸盘垂直朝上,夹爪朝下)。

(2)“复位”灯(黄色灯,下同)闪亮显示; (3)“停止”(红色灯,下同)灯灭; (4)“启动”(绿色灯,下同)灯灭; (6)所有部件回到初始位置; (7)“复位”灯(黄色灯)常亮,系统进入就绪状态。 (8)第一次按“启动”按钮,工业机器人搬运单元盒盖升降机构的推料气缸将物料底盒推出到包装工作台上; (9)同时定位气缸伸出; (10)物料台检测传感器动作; (11)该单元上的机器人开始执行瓶子搬运功能:机器人从检测分拣单元的出料位将物料瓶搬运到包装盒中,路径规划合理,搬运过程中不得与任何机构发生碰撞; ①机器人搬运完一个物料瓶后,若检测检测分拣单元的出料位无物料瓶,则机器人回到原点位置pHome 等待,等出料位有物料瓶,再进行下一个的抓取。 ②机器人搬运完一个物料瓶后,若检测检测分拣单元的出料位有物料瓶等待抓取,则机器人无需再回到原点位置pHome ,可直接进行抓取,提高效率。 (12)包装盒中装满4个物料瓶后,机器人回到原点位置pHome ,即使检测检测分拣单元的出料位有物料瓶,机器人也不再进行抓取,物料瓶搬运顺序如图3-2所示。 图3-2 物料瓶工位示意图 (13)推料气缸缩回; (14)第二次按“启动”按钮,机器人开始自动执行盒盖搬运功能:机器人从pHome 点到包装盒盖位置,用吸盘将包装盒盖吸取并盖到包装盒上,路径规划合理,加盖过程中不得与任何机构发生碰撞,盖好后回到原点位置pHome ; ① ② ③ ④

目录 中文摘要 (1) 英文摘要 (2) 1 引言 (3) 2 教学型FMS系统的总体方案 (4) 2.1 FMS系统简介 (5) 2.2 教学型FMS的组成及执行流程 (6) 2.3 控制系统的简单介绍 (7) 3 系统工件分拣单元设计 (8) 3.1 系统传送部分机械结构设计 (9) 3.2 三相交流减速电机的选型 (10) 3.3 气缸选型 (11) 3.4 光电开关的介绍及选型 (12) 3.5 电感式接近开关的介绍及选型 (13) 3.6 对射式光电传感器的介绍及选型 (14) 3.7 光纤传感器的介绍及选型 (15) 4 应用软件的研究与应用 (16) 4.1 二维装配图的绘制 (17) 4.2 二维零件图的绘制 (18) 4.3 三维零件的绘制及装配 (19) 结论 (20) 致谢 (21) 参考文献 (22) 附图 (23)

教学型FMS及其工件分拣单元设计 摘要:本文研究对象为一套基于柔性制造系统的机电一体化实训装置。本装置由天煌教仪提供,是一种最为典型的机电一体化产品,适合机电一体化、电气自动化等相关专业的教学和培训。本装置由导轨式型材实训台、机电一体化设备部件、电源模块、按钮模块、PLC模块、变频器模块、交流电机模块、步进电机及驱动器模块、模拟生产设备实训单元(包含上料机构、搬运机械手、皮带输送线、物料分拣等)和各种传感器(包含电感式传感器、光电传感器等)等组成。采用开放式和拆装式结构设计,可根据现有的机械部件组装生产设备,使整个装置能够灵活的按实训教学需要组装机电一体化设备。装置采用工业标准结构设计及抽屉式模块放置架,组合方便。控制对象采用典型机电设备部件,接近工业现场环境,满足实训教学或技能竞赛需求。 关键词:柔性制造系统、物料分拣、电感式传感器、光电传感器、实训教学。

自动化生产线安装与调试 第一篇项目开篇:典型自动化生产线介绍 自动化生产线安装与调试竞赛主要内容:自动线的装配和自动线的运行与调试。 本次自动线安装与调试大赛融合了机械工程与电子工程的核心技术,主要包括:机械机构及气动部件安装;控制线路布线、气动电磁阀及气管安装;PLC 应用与编程;变频器控制技术应用;运动控制技术应用;机电安装、连接、故障诊断与调试等。 项目1:了解自动线及其应用 图1-3所示是应用于正泰电器股份有限公司的塑壳式断路器自动生产线,包括自动上料、自动铆接、5次通电检查、瞬时特性检查、延时特性检查、自动打标等工序,采用可编程控制器控制,每个单元都有独立的控制、声光报警等功能,采用网络技术将生产线构成一个完善的网络系统。 图1-4所示是某汽车配件厂的制动器自动化装配线,该生产线考虑到设备性能、生产节拍、总体布局、物流传输等因素,采用标准化、模块化设计,选用各种机械手及可编程自动化装置,实现零件的自动供料、自动装配、自动检测、自动打标、自动包装等装配过程自动化,采用网络通信监控、数据管理实现控制与管理。 图1-5所示是某饮料厂的自动灌装线,主要完成上料、灌装、封口、检测、打标、包装、码垛等几个生产过程,实现集约化大规模生产的要求。 1、什么是自动线 自动线是在流水线的基础上逐渐发展起来的。它不仅要求线体上各种机械加工装置能自动地完成预定的各道工序及工艺过程,使产品成为合格的制品,而且要求在装卸工件、定位夹紧、工件在工序间的输送、工件的分拣甚至包装等都能自动地

进行。使其按照规定的程序自动地进行工作。人们把这种自动工作的机械电气一体化装置系统称为自动生产线(简称自动线)。 自动线的任务就是为了实现自动生产,怎样才能达到这一要求呢? 自动线综合应用机械技术、控制技术、传感技术、驱动技术、网络技术等,通过一些辅助装置按工艺将各种机械加工装置连成一体,并控制夜、气压系统和电气控制系统将各个部分动作联系起来,完成预定的生产加工任务。 2、自动线的发展 首先,是可编程控制器的出现。 其二,是机械手、机器人技术的飞速发展。 其三,是传感技术的形成。 其四,就是液压和气压传动技术。 第五,就是网络技术的飞跃,无论是现场总线还是工业以太网络,使得自动线的各个控制单元构成一个协调运转的整体。 任务二:认识YL-335A 型自动线 1、 YL-335A 型的基本结构认知 亚龙YL-335A 型自动线实训考核装备由安装在铝合金导轨式实训台上的供料单元、加工单元、装配单元、输送单元和分拣单元这5个单元组成。各工作站均设置一台PLC承担起控制任务,各PLC之间通过RS-485串行通讯实现互连,构成分布式的控制系统。 YL-335A 自动线的工作目标是:将供料单元料仓内德工件送往加工单元的物料台,完成加工操作后,把加工的工件送往装配单元的物料台,然后把装配单元料仓内的白色和黑色

多功能机械手分拣堆放系统 系统简介: 多功能机械手分拣堆放系统是由PLC作为主控制器的自动化分拣系统,它可实现对货物的条码、颜色、大小等特点实现自动化分拣,同时用多功能机械手把分拣后的货物放到货物箱、仓库、堆放处等地方。 该系统用到了CAD技术、传感器技术、颜色识别技术、条码扫描技术、驱动控制技术、PLC编程技术等多个技术,融合了机、光、电、气,包含了PLC、机器人、传感器、工业控制网络、电机驱动与控制、计算机等诸多技术领域。 下面本系统的流程图: ? ? 上料单元 检测分拣单元 该单元由上料箱、输送带、检测器、电机推 杆等组成。 当把一堆货物混乱倒入上料箱后,由输送带 把货物带走,检测器检测到货物后,等到分 拣单元电机停止后把货物推到分拣单元 该单元由条码扫描仪、金属检测仪、尺寸检 测仪、颜色检测器、步进电机控制模块、单 片机电路系统等组成。 当上料单元把货物送到该单元后,经过输送 带传送到检测系统,依次通过各个检测模块, 如果货物特点符合检测模块待检测特点,通 知控制器,步进电机停止,然后该模块推送 机构把货物推到货物暂停区。同时单片机系 统检测后可以记录各个推送机构推放货物的 个数,用来记录数据,便于货物管理。

? ? 搬运堆放单元 仓库存储单元 输出单元 该单元用于货物搬运及堆放,由机械手模块、步进电机驱动控制器、垂直水平控制装置等组成。 当检测单元把货物推放到货物暂停区后,由控制器通知机械手去相应暂停区取相应货物,然后控制器根据下面仓库系统提供的信息来判别把货物堆放到哪里,然后控制机械手通过垂直水平移动装置把货物堆放到相应位置。 该单元为物流存储单元,该单元供机械手放置提取的货物,包括物料箱部分、仓库部分、“魔方”平台。 本系统设计了三种物流放置方案: 一、货物经过滑槽直接进入物料箱。 本系统设计了六个物流箱,供给货物存储。 一、机械手把货物放到仓库。 该仓库有24个仓位组成,每个仓位对应一个检测器,用来检测该仓位是否有货物,控制器根据各个仓位提供的信息把货物放置到相应位置。 二、机械手进行“魔方”堆放。 在分拣系统右边有个平台,供“魔方”堆放,控制器根据颜色传感器分拣系统提供的信息把各个不同颜色的货物按照工程师编写的程序按照“上下左右”等不同顺序进行堆放,组成“魔方”形状。 该单元用于把存储在仓库内的货物物流运送到其他地方,包括输送带装置,电机等部分。 控制器根据操作员的相应操作,指使机械手取出相应的经过分拣系统分拣的货物,然后把货物放置到输送带上输送到其他地方。

毕业论文毕业设计论文 设计(论文)题目:自动化生产线中分拣单元的设计

陕西工业职业技术学院毕业设计(论文)任务书 一、设计(论文)内容及要求: (一)设计(论文)内容 本设计要求完成自动化生产线中分拣单元的设计任务。分拣单元在自动化生产线中属于最后一个环节,能够将已经加工好的产品按照颜色、材质以及订单要求的装配组合进行分拣。本次设计中,采用可编程控制器作为控制单元,结合气动装置、传感技术、位置控制等技术,对已经加工完成的产品进行自动分拣.整个装置具有自动化程度高、运行稳定、精度高、易控制的特点。分拣单元采用台式结构,内置电源,有步进电机、汽缸、电磁阀、旋转编码器、气动减压器、滤清器、气压指示等部件,可与各类气源相连接。选用颜色识别传感器及对不同物料敏感的电容式和电感式传感器。 (二)物料分拣装置能实现如下3 种基本功能: 1.分拣单元的工作目标是完成对白色芯金属工件、白色芯塑料工件和黑色芯的金属或塑料工件进行分拣。为了在分拣时准确推出工件,要求使用旋转编码器作定位检测。并且工件物料和芯体颜色属性应在推料气缸前的适应位置被检测出来。 2、分拣单元上电和气源接通后,若工作单元的三个气缸均处于缩回位置,则“正常工作”指示灯HL1 常亮,表示分拣单元已准备好。否则,该指示灯以1Hz 频率闪烁。 3、若分拣单元已准备好,按下启动按钮,系统启动,“分拣单元运行”指示灯HL2 常亮。当传送带入料口人工放下已装配的工件时,变频器立即启动,驱动传动电动机以频率固定为30Hz 的速度,把工件带往分拣区。 如果工件为白色芯金属件,则该工件对到达1 号滑槽中间,传送带停止,工件对被推到1 号槽中;如果工件为白色芯塑料,则该工件对到达2 号滑槽中间,传送带停止,工件对被推到2 号槽中;如果工件为黑色芯,则该工件对到达3 号滑槽中间,传送带停止,工件对被推到3 号槽中。工件被推出滑槽后,该工作单元的一个工作周期结束。仅当工件被推出滑槽后,才能再次向传送带下料。如果在运行期间按下停止按钮,该工作单元在本工作周期结束后停止运行。 (二)要求 1.准备资料: a)自动化生产线操作手册及说明书; b)《可编程序控制器》 c)《自动检测与转换技术》 d)《气动手册》 2.系统工作过程分析 3.硬件设计 4.控制系统及软件设计 5.整体系统调试 6.结论

第四章分拣与存储单元的安装与调试 4.1 分拣单元的结构 4.1.1 分拣与存储单元的元件认知 分拣单元是YL-335A中的最末单元,完成对上一单元送来的已加工、装配的工件进行分拣,使不同颜色的工件从不同的料槽分流的功能。当输送站送来工件放到传送带上并为入料口光电传感器检测到时,即启动变频器,工件开始送入分拣区进行分拣。如图4-1所示分拣单元实物的全貌。 图4-1分拣单元实物的全貌 4.1.2 分拣单元的结构组成 分拣单元的结构组成如图4-2所示。其主要结构组成为:传送和分拣机构,传动机构,变频器模块,电磁阀组,接线端口,PLC模块,底板等。

图4-2分拣单元的主要结构组成 1、传送和分拣机构 传送和分拣机构如图4-3所示。传送已经加工、装配好的工件,在光纤传感器检测到并进行分拣。它主要由传送带、料抖、物料槽、推料(分拣)气缸、漫射式光电传感器、光纤传感器、磁感应接近式传感器组成。

图4-3传送和分拣机构 传送带是把机械手输送过来加工好的工件进行传输,输送至分拣区。料抖是用纠偏机械手输送过来的工件。两条物料槽分别用于存放加工好的黑色工件和白色工件。 传送和分拣的工作原理:本站的功能是完成从装配站送来的装配好的工件进行分拣。当输送站送来工件放到传送带上并为入料口漫射式光电传感器检测到时,将信号传输给PLC,通过PLC的程序使启动变频器,电机运转驱动传送带工作,把工件带进分拣区,如果进入分拣区工件为白色,则检测白色物料的光纤传感器动作,作为1号槽推料气缸启动信号,将白色料推到1号槽里,如果进入分拣区工件为黑色,检测黑色的光纤传感器作为2号槽推料气缸启动信号,将黑色料推到2号槽里。自动生产线的加工结束。 在每个料槽的对面都装有推料(分拣)气缸,把分拣出的工件推到对号的料槽中。在两个推料(分拣)气缸的前极限位置分别装有磁感应接近开关,在PLC 的自动控制可根据该信号来判别分拣气缸当前所处位置。当推料(分拣)气缸将物料推出时磁感应接近开关动作输出信号为“1”,反之,输出信号为“0”。 为了准确且平稳地把工件从滑槽中间推出,需要仔细地调整两个分拣气缸的位置和气缸活塞杆的伸出速度,调整方法在前面已经叙述过了。 在传送带入料口位置装有漫射式光电传感器,用以检测是否有工件输送过来

重庆工业职业技术学院 毕业设计(论文) 课题名称:自动生产线分拣系统设计 专业班级:10 电气301 学生姓名:廖国强 指导教师:王俊洲 二O一三年月 摘要 PLC控制是目前工业上最常用的自动化控制方法,由于其控制方便,能够承受

恶劣的环境,因此,在工业上优于单片机的控制。PLC将传统的继电器控制技术、计算机技术和通信技术融为一体,专门为工业控制而设计,具有功能强、通用灵活、可靠性高、环境适应性强、编程简单、使用方便以及体积小、重量轻、功耗低等一系列优点,因此在工业上的应用越来越广泛。 本文主要讲述PLC在材料分拣系统中的应用,利用可编程控制器( PLC) ,设计成本低、效率高的材料自动分拣装置。以PLC 为主控制器,结合气动装置、传感技术、位置控制等技术,现场控制产品的自动分拣。系统具有自动化程度高、运行稳定、精度高、易控制的特点,可根据不同对象,稍加修改本系统即可实现要求。 关键词:可编程控制器,分拣装置,控制系统,传感器 ABSTRACT PLC control is the most commonly used industrial automation control method, because of its convenient control to withstand an adverse environment, it is better than MCU control in the industrial. PLC traditional relay control technology, computer and communication technologies are integrated specifically for industrial control and design, have strong function, common flexible, high reliability and environmental adaptability, and programming simple, easy to use and small size, light weight, a series of low-power advantages in industrial applications become more extensive. This paper focuses on the PLC in the canned beverage production, The design of an automatic sorting device with low cost and high efficiency is presented in the paper, which regards programmable logic controller ( PLC) as the master controller and combines pneumatic device, sensing technology, position control and other technology to implement automatic selecting of the products live. The device is characteristic of high automation, steady running, high precision and easy control, which can fulfill the requirement according to different situations with little modifications. Key words:programmable logic controller,sorting device,control system,sensors

第三章常用电气控制线路 第一节普通车床的电气控制 普通车床是一种应用极为广泛的金属切削机床,主要用来车削外圆、端面、内圆、螺纹和定型表面,也可用钻头绞刀、镗刀等加工。 一、普通车床的主要结构及运动形式 普通车床主要由床身、主轴变速箱、挂轮箱、进给箱、溜板箱、溜板与刀架、尾架、光杠和丝杠等部分组成。 图3-1普通车味的结樹示盍图 1-进给箱3—主雜变連箱4—灣板与刀现 5 —灣扳箱用架7—耀杠3—光杠9 一乐身 为了加工各种旋转表面,车床必须具有切削运动与辅助运动。切削运动包括主运动和进给运动,除此以外的其它运动皆为辅助运动。 车床的主运动为工件的旋转运动,它由主轴通过卡盘或顶尖去带动工件旋转,承受车削加工时的主要切削功率。车削加工时,应根据被加工零件的材料性质、车刀、工件尺寸、加工方式及冷却条件等来选择切削速度,这就要求主轴能在相当大的范围内变速,普通车床一般采用机械调速。车削加工时,一般不要求反转,但在加工螺纹时,为避免乱扣,要求反转退刀,再纵向进刀继续加工,因而主轴能实现正、反转。主轴旋转是由主轴电动机经传动机构拖动的。 车床的进给运动是刀架的纵向和横向直线运动,其运动方式有手动和机动两种。加工螺纹时工件的旋转速度与刀具的进给速度应有严格的比例关系,所以主运动和进给运动采用同一台电动机拖动,并采用齿轮变速,车床主轴箱输出轴经挂轮箱传给进给箱,再经光杠传入溜板箱,以获得纵、横两个方向的进给运动。 车床的辅助运动有刀架的快速移动及工件的夹紧与放松。 二、车床拖动特点及控制要求 1)为保证经济可靠,主拖动电动机一般选用笼型异步电动机,为满足调速要求,可采用机械变速。 2)为车削螺纹,主轴要求正、反转。对于小型车床主轴正反转由主拖动电动机正反转来实现;当主拖动电动机容量较大时,主轴正反转可采用电磁摩擦离合器来实现。 3)主轴电动机的起动、停止应能实现自动控制。一般中小型车床均采用直接起动,当电机容量较大时,常用Y—△降压起动。为实现快速停车,可采用机械或电气制动。 4)车削加工时,由于刀具与工件温度高,因此,设有一台冷却泵用于冷却。冷却泵电动机只需单方向

基于PLC的物料分拣单元设计 摘要 PLC控制是目前工业上最常用的自动化控制方法,由于其控制方便,能够承受恶劣的环境,因此,在工业上优于单片机的控制。PLC将传统的继电器控制技术、计算机技术和通信技术融为一体,专门为工业控制而设计,具有功能强、通用灵活、可靠性高、环境适应性强、编程简单、使用方便以及体积小、重量轻、功耗低等一系列优点,因此在工业上的应用越来越广泛。 本文主要讲述PLC在材料分拣系统中的应用,利用可编程控制器( PLC) ,设计成本低、效率高的材料自动分拣装置。以PLC 为主控制器,结合气动装置、传感技术、位置控制等技术,现场控制产品的自动分拣。系统具有自动化程度高、运行稳定、精度高、易控制的特点,可根据不同对象,稍加修改本系统即可实现要求。 关键词:可编程控制器,分拣装置,控制系统,传感器

THE DESIGN BASED ON PLC OF MATERIAL SORTING UNIT ABSTRACT PLC control is the most commonly used industrial automation control method, because of its convenient control to withstand an adverse environment, it is better than MCU control in the industrial. PLC traditional relay control technology, computer and communication technologies are integrated specifically for industrial control and design, have strong function, common flexible, high reliability and environmental adaptability, and programming simple, easy to use and small size, light weight, a series of low-power advantages in industrial applications become more extensive. This paper focuses on the PLC in the canned beverage production, The design of an automatic sorting device with low cost and high efficiency is presented in the paper, which regards programmable logic controller ( PLC) as the master controller and combines pneumatic device, sensing technology, position control and other technology to implement automatic selecting of the products live. The device is characteristic of high automation, steady running, high precision and easy control, which can fulfill the requirement according to different situations with little modifications. Key words:programmable logic controller,sorting device,control system,sensors

第四章分拣与存储单元的安装与调试 分拣单元的结构 4.1.1 分拣与存储单元的元件认知 分拣单元是YL-335A中的最末单元,完成对上一单元送来的已加工、装配的工件进行分拣,使不同颜色的工件从不同的料槽分流的功能。当输送站送来工件放到传送带上并为入料口光电传感器检测到时,即启动变频器,工件开始送入分拣区进行分拣。如图4-1所示分拣单元实物的全貌。 图4-1分拣单元实物的全貌 4.1.2 分拣单元的结构组成 分拣单元的结构组成如图4-2所示。其主要结构组成为:传送和分拣机构,传动机构,变频器模块,电磁阀组,接线端口,PLC模块,底板等。

图4-2分拣单元的主要结构组成 1、传送和分拣机构 传送和分拣机构如图4-3所示。传送已经加工、装配好的工件,在光纤传感器检测到并进行分拣。它主要由传送带、料抖、物料槽、推料(分拣)气缸、漫射式光电传感器、光纤传感器、磁感应接近式传感器组成。

图4-3传送和分拣机构 传送带是把机械手输送过来加工好的工件进行传输,输送至分拣区。料抖是用纠偏机械手输送过来的工件。两条物料槽分别用于存放加工好的黑色工件和白色工件。 传送和分拣的工作原理:本站的功能是完成从装配站送来的装配好的工件进行分拣。当输送站送来工件放到传送带上并为入料口漫射式光电传感器检测到时,将信号传输给PLC,通过PLC的程序使启动变频器,电机运转驱动传送带工作,把工件带进分拣区,如果进入分拣区工件为白色,则检测白色物料的光纤传感器动作,作为1号槽推料气缸启动信号,将白色料推到1号槽里,如果进入分拣区工件为黑色,检测黑色的光纤传感器作为2号槽推料气缸启动信号,将黑色料推到2号槽里。自动生产线的加工结束。 在每个料槽的对面都装有推料(分拣)气缸,把分拣出的工件推到对号的料槽中。在两个推料(分拣)气缸的前极限位置分别装有磁感应接近开关,在PLC 的自动控制可根据该信号来判别分拣气缸当前所处位置。当推料(分拣)气缸将物料推出时磁感应接近开关动作输出信号为“1”,反之,输出信号为“0”。 为了准确且平稳地把工件从滑槽中间推出,需要仔细地调整两个分拣气缸的位置和气缸活塞杆的伸出速度,调整方法在前面已经叙述过了。 在传送带入料口位置装有漫射式光电传感器,用以检测是否有工件输送过来

(二)检测分拣单元检测装置的安装与接线 1.任务描述 本单元用一台H2U-3624MR-XP PLC实现电气控制,主输送带和辅输送带由24V直流电机驱动,现在该单元控制挂板以及桌面部分机构的安装与接线已经完成,由于检测装置尚未安装,无法通过本单元来对物料瓶的瓶盖拧紧程度、物料颗粒的数量进行检测,现在你需要对检测分拣单元的检测装置进行安装与接线。 (1)请根据以下资料,完成检测分拣单元中检测装置的零部件安装。并且将该机构合理地安装在检测分拣单元相应的位置上。 ①检测装置的结构图与爆炸图分别如图2-1、图2-2所示。 ②检测装置的装配图见附页图16; ③检测装置的安装效果图如图2-3所示; (2)请根据检测分拣单元的气路连接图(见附页图20)完成该机构的气路连接及调整,确保各气缸运行顺畅和平稳。 (3)请根据桌面端子板端子分配表(见表2-1)、模块端子板端子分配表(见表2-2、表2-3)以及所提供的电路图(见附页图21-图24)完成该机构桌面上所有与PLC输入输出有关的执行元件的电气连接,连接方向参考检测分拣单元的端子板连接示意图(如图2-4所示,虚线框中的各“执行机构”电气元件与“37针端子板CN310”接线端子间的电气接线为参赛选手接线部分)。 2.检测装置的结构图和爆炸图 图2-1 结构图图2-2 爆炸图

3.安装效果图 图2-3 安装效果图 4.桌面端子板连接示意图 传感器 控制板PLC 37针端子板CN310 15针端子板执行机构电气元件 图2-4端子板连接示意图 5.桌面37针端子板CN310端子分配表 表2-1 端子板CN310地址线号功能描述 XT3-1 X01 旋紧检测传感器 XT3-3 X03 瓶盖蓝色检测传感器 XT3-4 X04 瓶盖白色检测传感器 XT3-12 X14 三颗料位检测 XT3-13 X15 四颗料位检测 XT2-2 Y02 龙门灯带亮绿色 XT2-3 Y03 龙门灯带亮红色 XT3-4 Y04 龙门灯带亮蓝色 XT1\XT4 PS13+(+24V) 24V电源正极 XT5 PS13-(0V) 24V电源负极