******药业有限公司验证方案

****生产线培养基灌装

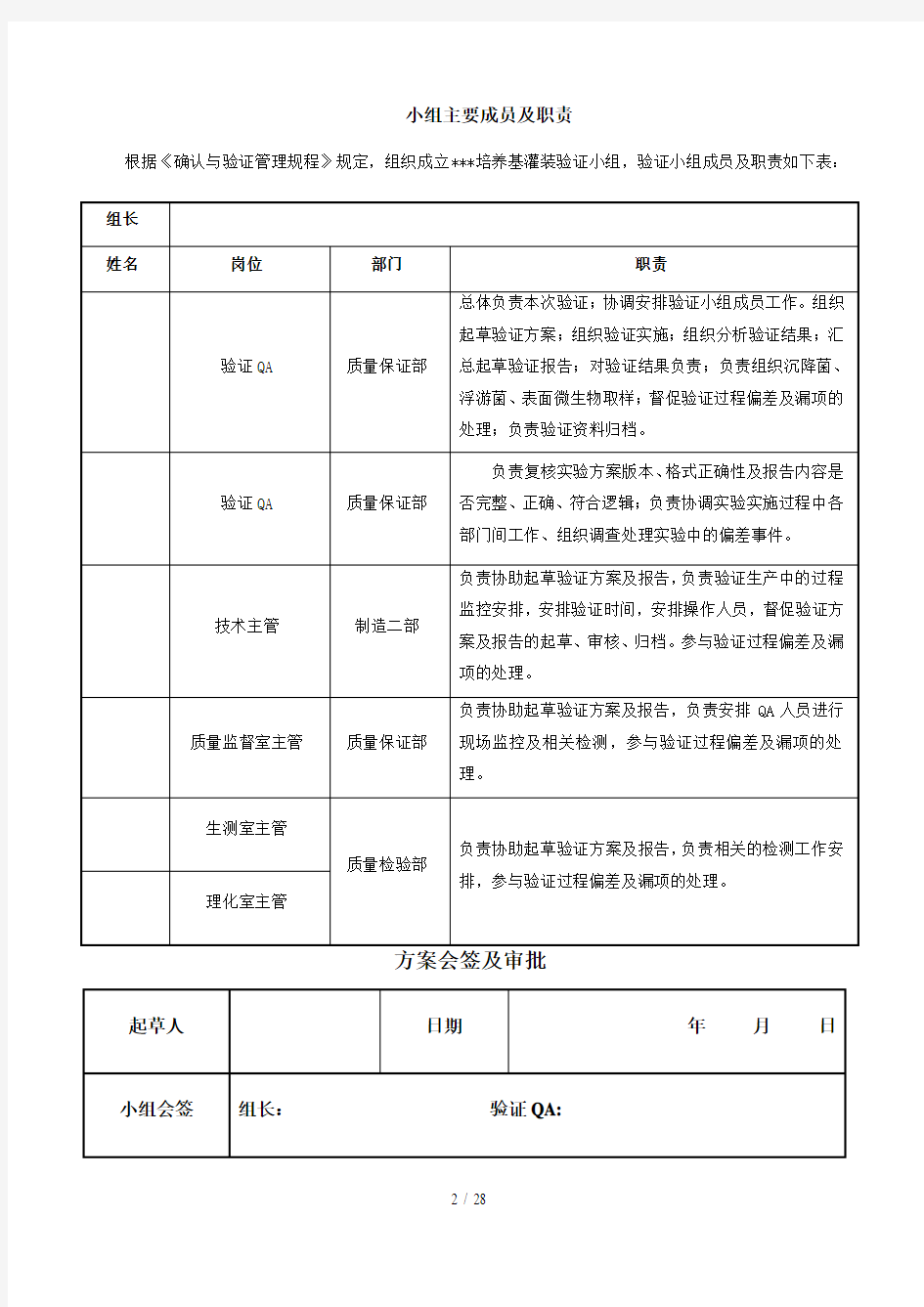

小组主要成员及职责

根据《确认与验证管理规程》规定,组织成立***培养基灌装验证小组,验证小组成员及职责如下表:

一、概述5

1.验证原因5

2.验证原理5

二、验证目的5

三、参考文件6

1.参考标准6

2.公司规程6

四、风险评估6

五、验证范围13

六、验证计划13

七、方案培训13

八、验证可接受标准13

九、验证内容14

1.配制14

2.冷藏、除菌过滤15

3.洗瓶15

4.灌封错误!未定义书签。

5.环境及人员卫生监测(动态)17

6.培养18

7.培养基灌装后清洁确认错误!未定义书签。

十、漏项与偏差处理20

十一、再验证周期20

十二、确立文件20

十三、附件21

附件1:错误!未定义书签。

一、概述

1.验证原因

公司****按照2010版GMP附录1《无菌药品》的要求进行设计,洁净区级别分为A级、B级、C、级、D级,该线用于小容量注射剂非最终灭菌产品(****)生产使用。

现按2010版GMP附录1要求对**生产线进行产品培养基灌装验证,以考察该线的无菌保证水平。本次为第四次培养基模拟灌装(上次验证报告编号R.4-001/2015),故只进行一个批次的验证活动。

验证关键生产工艺流程图如下:

将培养基暴露于设备、容器密封系统的表面和关键环境条件中,并模拟实际生产完成工艺操作。对装有培养基的密闭容器进行培养以检查微生物的生长并评价结果,确定实际生产中产品污染的可能性。对于失败的验证进行菌种分析并调查,确认并解决可能造成失败的原因后,重新进行验证。

3.验证的先决条件

参与培养基验证的人员经过培训。

涉及培养基灌装实验使用的配液系统、冷藏系统、除菌过滤系统、灌封系统、洗瓶机、杀菌干燥机、空调系统、水系统、压缩空气系统、纯蒸汽系统、脉动真空灭菌器均确认合格。

用于培养基灌装实验使用培养基具备合格报告。

涉及培养基灌装实验使用的配液系统、冷藏系统、除菌过滤系统、灌封系统、洗瓶机、容器具清洁验证均合格。

用于培养基灌装实验使用设备、系统清洁检查工程的检验方法验证合格,取样方法验证合格。

各关键设备、系统及方法验证报告见附件1.

二、验证目的

1.通过该工艺验证活动证明小容量注射剂生产线(三)采用既定的无菌生产工艺能保证产品的无菌要求;

2.通过该工艺验证活动证明无菌操作相关人员资格,降低人员带入无菌的风险;

3.通过该工艺验证活动确保生产符合现行GMP法规要求。

三、参考文件

1.参考标准

2.公司规程

运用失效模式风险管理工具,对培养基模拟灌装进行风险评估,确认本次验证活动主要工程及验证重点。

1.风险评估标准

经风险评估,共计风险项15项,低风险项2项,中风险项4项,高风险项9项,极高风险项0项。按风险评估结果进行本次培养基灌装验证活动,并确认所采取的风险控制措施有效。

根据风险评估确认的验证工程涉及的验证条件如下:

3.1培养基选择

首先培养基支持微生物生长的菌谱范围应宽,能促进革兰氏阳性、革兰氏阴性、酵母菌和霉菌的生长;其次培养基应澄明,便于观察由于污染导致的混浊和沉淀现象。

我公司已确定该生产线只用于参附注射液、生脉注射液的生产,该两个品种均不充氮,故培养基选取需氧培养基(大豆胰蛋白胨肉汤培养基)。

在培养结束后进行微生物促生长挑战实验。根据我公司历年对环境监控和无菌检查中发现的菌均为普通菌,因此培养微生物促生长挑战实验选取药典规定菌种。促菌生长实验的接种量应不超过 100CFU。如促生长实验失败,应进行调查并重复培养基灌装实验。

3.2运行实验次数及频率

根据《药品GMP指南》(无菌药品)要求,生产线初始验证时,培养基灌装应进行至少3批次,以确保结果的一致性和有效性。初次验证后,为了评估无菌工艺的受控情况,每条生产线的培养基灌装每半年应进行一次,因本次为再验证故只进行一批次验证。

3.3规格选择

***生产线可进行10ml、20ml规格的生产,初次验证时进行两次最大规格容器(20ml)和一次最小规格容器(10ml)的灌装挑战。在以后的周期性半年度灌装可以轮换,每次挑战一种规格,本次验证10ml 规格。

3.4运行持续时间

根据《药品GMP指南》(无菌药品)要求,培养基灌装操作的持续时间是方案设计时必须考虑的重要问题。尽管最准确方法是模拟全批量及全批量的操作时间,因为它最能反映实际生产运行,但也可有其它合理并适当的模式。持续时间并不一定与一个完整批的实际生产操作时间相同。

根据我公司情况一批次灌封生产的最长时间为不超过****小时,综合考虑生产操作、各种干扰模式、实际无菌操作情况,决定本次培养基灌装操作的持续时间为**小时/批。

3.5干扰设计/最差条件设计

培养基灌装必须模拟所有正常生产中的活动,体现最差条件的原则,如下表:

根据经验每只容器的灌装体积不少于总容积的1/3,同样,灌装体积也不宜过大既要考虑到瓶倒转或旋转时,培养基能充分接触到容器和密封件的内表面,又要保证容器内有足够的氧气支持微生物生长。本次培养基每支灌装体积按10.5ml灌装。

3.7运行速度

小容量生产线(三)可进行10ml、20ml规格的生产,各规格灌封速度为20ml规格<10ml规格。各规格灌封速度均固定,故本次培养基灌装速度,按规格对应速度执行。

3.8.1我公司参附注射液批量

模拟的批次量应足够大,以模拟正常生产的条件并正确评估常规生产的污染风险。模拟灌装的瓶数基于具体工艺的污染风险,并应足以模拟正常生产那些有代表性的操作。我公司小容量(三)采用进口洗、烘、灌设备(博世)自动化程度较高,灌封区与操作区隔离,没有人员直接干扰,其工艺设计所致的污染概率比较低,我公司注射剂为双班生产,为更好的反应两个班次灌封过程污染状况,结合人为干扰时间、灌封速度计算批量如下:

3.9环境条件及监测

培养基灌装实验的环境条件应充分体现生产操作的实际情况,对于环境最差条件的挑战需在工艺允许的苛刻条件范围内对环境受干扰程度,如生产现场人员最多、生产活动频率(人员走动)最高的挑战。

在培养基灌装过程中也应进行环境监测,灌封A级区、B级区采取在线监测包括尘埃粒子、沉降菌、浮游菌、表面微生物(在进行干预时监测结果应做明确说明,以区别于正常生产情况。),同时对人员卫生进行监测,包括手指、袖口微生物监测(采用接触碟取样)。

3.10 参与人员

根据《药品GMP指南》(无菌药品)要求,所有被授权在生产时进入无菌灌装间的人员,包括观察人员和维修人员,每年至少应参加一次培养基灌装实验。所有实际生产中将在关键区域进行操作的人员都应参加每次的培养基灌装。参与人员应按常规生产的职责模拟与其相关的活动。

参与培养基灌装实验人员包括操作人员、QA人员、计量人员、维修人员,所有参与培养基灌装的人员应当经过适当培训以保证他们对方案和实际实施有足够的了解,生产操作人员及现场QA人员每次培养灌装均需参加,验证QA、计量人员及设备维修人员每年至少参加一次。

3.11容器的完整性测试

我公司安瓿采用高温熔封,采取灭菌后抽真空检漏,公司正调研高压放电检漏设备,本次不进行容器的完整性测试,如果培养后出现长菌,经外观检查无法判定为破损原因引起时需采用抽真空检漏的方式予以排除。

3.12培养基灌封后系统、容器具的处理

在完成1批次培养基灌封后,接触过培养基的系统、容器均应经过清洁,并经确认合格后方可用于生产产品。

3.13培养与检查

培养温度先在20-25℃最少培养7 天,然后在30-35℃的范围继续培养 7 天。每天观察温度,并且第3天时人工翻动培养基以保证培养基液体与整个安瓿内壁充分接触,更充分的反应污染状况。

每个培养周期到期后由灯检人员对样品进行逐个目视检查。检查过程由QA人员负责观察、监督。在检查中,所有被怀疑受到污染的样品,应立即交给微生物专业人员进行鉴定处理。

在培养过程中,任何发现损坏的样品也应列入培养基灌装的批记录数据中。如果要将这类已培养的样品从最后的结果判定计算中剔除,则必需充分说明理由,并在培养基灌装报告中对偏差做出解释。假如难以判断微生物污染是由损坏引起还是本身就存在,则应进行调查以确定原因。

3.14培养周期结束后培养基处理

培养周期结束后培养基应按《培养基管理规程》(P.ZL.103-010)进行销毁。

五、验证范围

本验证方案适用于小容量注射剂生产线(三)注射剂无菌生产工艺培养基模拟灌装验证活动。

验证涉及设备、仪器、培养基统计见附件1;验证取样计划见附件2。

六、验证计划

实施本方案的所有人员均应接受本文件的培训,培训采取分级培训,由确认组负责培训至小组成员级,各小组成员负责培训至相应班组级(操作人员、QA人员、QC人员、设备人员)培训记录见附件3。

八、验证可接受标准

按照《药品生产质量管理规范2010版》附录无菌药品第47条相关规定:培养基灌装容器的数量应当足以保证评价的有效性。培养基灌装容器的数量应当足以保证评价的有效性。批量较小的产品,培养基灌装的数量应当至少等于产品的批量。培养基模拟灌装实验的目标是零污染,应当遵循以下要求:

(一)灌装数量少于5000支时,不得检出污染品。

(二)灌装数量在5000至10000支时:

有1支污染,需调查,可考虑重复实验;

有2支污染,需调查后,进行再验证。

(三)灌装数量超过10000支时:

有1支污染,需调查;

有2支污染,需调查后,进行再验证。

(四)发生任何微生物污染时,均应当进行调查。

综合上述标准,本次验证数量定为每批约90000支(10ml规格),其污染数不得超过1支。九、验证内容

本次验证模拟**生产线在工艺允许最差条件下进行1批10ml规格培养基的灌装(90万ml/批)。

1.配制

评价人:日期:

复核人:日期:

2.冷藏、除菌过滤

评价人:日期:复核人:日期:3.洗瓶

评价人:日期:复核人:日期:

4.灌封

评价人:日期:复核人:日期:5.环境及人员卫生监测(动态)

评价人:日期:复核人:日期:6.培养

评价人:日期:复核人:日期:7.培养基灌装后清洁确认

评价人:日期:

复核人:日期:

十、漏项与偏差处理

按照以上方法进行的确认所规定的要求和实际结果进行对比,在确认过程中出现的不符合要求的情况,应及时报告验证小组长,验证小组长组织进行分析,找出原因经验证小组讨论,并形成处理方案。验证过程中发生漏项按P.YQ.101-002《确认与验证管理规程》“验证方案修订”项下执行;发生偏差按“验证偏差的管理”项下执行。

评价与小结:

评价人:日期:

复核人:日期:

十一、再验证周期

1.当空气净化系统、设备、生产工艺及人员重大变更后,应当重复进行培养基模拟灌装实验。

2.培养基模拟灌装实验通常情况下应当按照生产工艺每半年进行一次,每次至少1批。

评价与小结:

评价人:日期:

复核人:日期:

十二、确立文件

根据本次验证结果修订或确立相关文件。

评价与小结:

第一部分概述及技术要点 1。1概述 该设备由风道将瓶送至1#卡瓶板,依形板由1#卡瓶板把瓶传至冲洗机夹瓶机构,夹瓶机构夹持瓶颈依冲洗机导轨支运转进行翻转对瓶内外进行冲洗,冲洗干净并沥干得灌装瓶依形板通过2#卡瓶板把瓶传至灌装机,由灌装卡瓶块卡住瓶颈依灌装运行导轨打开灌装阀进行灌装,灌装完后再依形板通过3#卡瓶板将瓶传至旋盖机,由旋盖卡瓶板卡住瓶颈进行旋盖,最后依形板通过4#卡瓶板将灌装旋好盖得饮料瓶传至输送带。这样就完成冲洗、灌装、旋盖全过程. 1.2设备得技术参数及适用范围 1。2.1设备得技术参数 电源电压380V/50HZ 装机功率8Kw 压缩空气流量0、4m3/min 压缩空气压力0、6~0、8Mpa 冲洗进水压力0、25~0、3Mpa 灌装进水压力0、15Mpa 灌装方式重力灌装 最大产量20000瓶/小时 设备外形尺寸3762*2812*2800mm 主机重量6、5T

1.2.2设备得适用范围 该设备为软饮料专用设备,适用瓶型为: 瓶质PET 瓶高160~300(mm) 瓶形圆瓶≤φ90 方瓶≤90×90 瓶口标准螺纹塑料普通盖 1。2.3设备对水、电、气得要求 a冲洗、灌装水质均应符合国家饮用卫生标准,冲洗水与灌装水得压力、流量应满足本设备得技术要求,即: 冲洗水压力0、25~0、3 Mpa 冲洗水流量相当于灌装水流量 灌装水压力0、18~0、2 Mpa 灌装水流量12吨/小时 b 该设备须接入三相四线制、415 V 50Hz 交流电源,采用3x6mm。。2+2、5mm2缆,并接入接地电缆,使机器可靠接地。 C 该设备引入压缩空气应就是不含油水得洁净空气,其压力流量应符合设备得技术要求. 1、2、4 设备润滑 该设备所有啮合齿轮、轴承、减速器、配合得花键与轴套均需润滑,啮合齿轮、轴承、配合得花键轴与轴套采用钙钠基润滑脂(ZGN-2,ZBE3600-88):减速器与注油杯用mobil

精心整理*ml灌装线培养基模拟灌装验证方案 审批 目录 1.介绍……………………………………………………………………………………………............. ..错误!未指定书签。 2.目的……………………………………………………………………………………………..错误!未指定书签。 3.范围……………………………………………………………………………………………..错误!未指定书签。 4.职责……………………………………………………………………………………………..错误!未指定书签。 4.1.生产部职责 ....................................................................................... 错误!未指定书签。

4.2.质量保证部职责 (4) 4.3质量控制部职责 (4) 4.4.设备部、物资管理部门各职责 ............................................................. 错误!未指定书签。 5. 法规和指南…………………………………………………………………………………… ..错误!未指定书签。 5.1.法规................................................................................................. 错误!未指定书签。 5.2.指南................................................................................................. 错误!未指定书签。 6.参考文件………………………………………………………………………………………..错误!未指定书签。 7.生产工艺描述…………………………………………………………………………………..错误!未指定书签。 7.12.风险评估 ................................................................................................. 7.13.工艺风险分析 .......................................................................................... 错误!未指定书签。 7.14.模拟项目 ................................................................................................. 错误!未指定书签。 7.14.1模拟灌装过程 .......................................................................................... 错误!未指定书签。 7.14.2灌装机各分装器具经灭菌后的无菌组装 .................................................. 错误!未指定书签。 7.14.3模拟最多进入灌装间的人数..................................................................... 错误!未指定书签。 7.14.4人员干预.................................................................................................. 错误!未指定书签。 7.14.5模拟人员活动 .......................................................................................... 错误!未指定书签。 7.14.6模拟最差条件 .......................................................................................... 错误!未指定书签。

培养基模拟灌装试验验证方案(10ml) 2011年08月 培养基模拟灌装试验验证方案(10ml)验证方案的起草与审批

验证小组成员 方案起草 验证委员会审阅会签 方案批准 目录 1概述 (3) 2.验证目的 (3) 3风险评估 (4) 4验证参考标准 (5)

5.验证范围 (4) 6.验证职责 (5) 7验证前提条件 (5) 8 验证批次和时间 (7) 9 验证步骤 (8) 10培养基的培养和检查 (14) 11试验结果评价 (14) 12试验结果分析 (15) 13风险的评估与接受 (15) 14验证结果评审和结论 (15) 15方案修改记录 (14) 16再验证周期 (14) 17附件 (14) 1概述 本次培养基模拟灌装试验验证是以灭菌的乳糖粉末分装到10ml西林瓶中,整个过程模拟正常的粉针剂品种的分装状态,在盖塞前将胰蛋白胨大豆肉汤培养基灌入瓶内,压塞轧盖后进行培养,确认无菌分装工艺的无菌可靠性。 2.验证目的 在各种干扰和最差条件下,评估灭菌工艺、人员更衣、行为习惯、A/B级气流模式、无菌环境的建立、消毒维持方法和物料的传递控制等整个流程的无菌保证水平。

3风险评估 经验证小组人员共同对培养基模拟灌装试验验证进行风险评估,对存在的质量风险提出了预防和纠正措施建议,具体见下表: 评估人年月日 4.验证参考标准 4.1 药品生产质量管理规范(2010年版) 4.2 药品生产质量管理规范(2010年版)指南 4.3 中国药典2010年版(二部) 4.4 药品生产验证指南(2003年版) 5.验证范围 本方案适用粉针车间生产的全过程。包括:人员更衣、各房间的清洁消毒、物料传递、容器工具的处理、内包材的处理、中控取样、动态下环境监测、无菌分装、轧盖过程,并在分装过程中模拟正常与非正常干扰活动。方案中还规定瓶子、胶塞和铝盖灭菌后存放有效期的验证。

培养基模拟灌装实验方案考试卷 一、填空题(5分/题,共50分) 1. 本次培养基模拟灌装实验为新改建的洁净厂房内实施,为培养基模拟试验的首次验证,因此通过连续三批模拟灌装实验及结果有限性的评价,确认结果的重现性。 2. 对无菌灌装区的设备台面及可能接触到的表面进行无菌程度的检查,其合格标准为:灌装机设备台面微生物数量<3个,设备输送带<5个。 3. 培养基模拟灌装过程中对操作人员的无菌服、五指手套、口罩等部位微生物数量进行检测, 其合格标准为:五指手套微生物数量<3个,一个操作人员双臂、前胸微生物总数<5个,口罩微生物数量<3个。 4. 粉针剂无菌分装间应控制合适的温度及相对湿度,其合格标准为:房间温度:20-22 ℃,相对湿度:45-50%。 5. 模拟分装过程:采用先灌装乳糖、再注入液体培养基的方式,其阳性对照样品为枯草芽孢杆菌和白色念珠菌。 6. 微生物培养条件:将全部样品在适宜的温度下培养14天,先在较低的温度(23-28℃)培养7天,然后在较高的温度下(30-35℃)培养7天,在第三天和第七天之间至少观察培养基样品的微生物的生长情况,通过最后一天的观察,确认有无微生物生长。 7. 对于培养基/乳糖样品的培养结果,若发现污染应明确记录瓶号、瓶数,同时应检查胶塞、铝盖的密封情况;若有破损应记录并检查其破损原因。对于被污染的样品进行鉴别试验,至少包括菌落数、细胞形态学记革兰染色特性等。 8. 试验结果与评价:评价无菌模拟灌装实验结果的主要指标就是污染水平,不管实验的数量有多少,其结果污染瓶均要为零,如果连续三批实验结果均出现1瓶,应进行再次实验,培养结果如出现2瓶以上,应停止生产,进行污染调查。 9. 对于已投入使用的粉针剂生产线,每年至少进行2次培养基模拟灌装实验,其生产线的每一位员工至少每年参加一次成功的培养基模拟灌装实验。 10. 当生产设备、设施、操作人员的结构、操作方法发生变动时,必须进行培养基模拟灌装实验,已确认其变动没有对该生产线的无菌保证产生影响。 二、问答题(50分) 1.简述培养基模拟灌装实验方案验证内容(15分)。 答:①培养基制备及无菌性检查,②培养基促生长实验,③无菌原料的制备、无菌性及抑菌性检验,④模拟灌装最差条件选择,⑤模拟分装过程,⑥灌装产品的培养,⑦根据培养,⑧结果确定本次模拟灌装实验的有效性,⑨模拟灌装过程记录。

第一部分概述及技术要点 1.1概述 该设备由风道将瓶送至1#卡瓶板,依形板由1#卡瓶板把瓶传至冲洗机夹瓶机构,夹瓶机构夹持瓶颈依冲洗机导轨支运转进行翻转对瓶内外进行冲洗,冲洗干净并沥干的灌装瓶依形板通过2#卡瓶板把瓶传至灌装机,由灌装卡瓶块卡住瓶颈依灌装运行导轨打开灌装阀进行灌装,灌装完后再依形板通过3#卡瓶板将瓶传至旋盖机,由旋盖卡瓶板卡住瓶颈进行旋盖,最后依形板通过4#卡瓶板将灌装旋好盖的饮料瓶传至输送带。这样就完成冲洗、灌装、旋盖全过程。 1.2设备的技术参数及适用范围 1.2.1设备的技术参数 电源电压380V/50HZ 装机功率8Kw 压缩空气流量0.4m3/min 压缩空气压力0.6~0.8 Mpa 冲洗进水压力0.25~0.3 Mpa 灌装进水压力0.15 Mpa 灌装方式重力灌装 最大产量20000瓶/小时 设备外形尺寸3762*2812*2800mm 主机重量 6.5T

1.2.2设备的适用范围 该设备为软饮料专用设备,适用瓶型为: 瓶质PET 瓶高160~300(mm) 瓶形圆瓶≤φ90 方瓶≤90×90 瓶口标准螺纹塑料普通盖 1.2.3设备对水、电、气的要求 a 冲洗、灌装水质均应符合国家饮用卫生标准,冲洗水和灌装水的压力、流量应满足本设备的技术要求,即: 冲洗水压力0.25~0.3 Mpa 冲洗水流量相当于灌装水流量 灌装水压力0.18~0.2 Mpa 灌装水流量12吨/小时 b 该设备须接入三相四线制、415 V 50Hz 交流电源,采用3x6mm2+2.5mm2缆,并接入接地电缆,使机器可靠接地。 C 该设备引入压缩空气应是不含油水的洁净空气,其压力流量应符合设备的技术要求。 1.2.4 设备润滑 该设备所有啮合齿轮、轴承、减速器、配合的花键与轴套均需润滑,啮合齿轮、轴承、配合的花键轴与轴套采用钙钠基润滑

The prerequisite for vigorously developing our productivity is that we must be responsible for the safety of our company and our own lives. (安全管理) 单位:___________________ 姓名:___________________ 日期:___________________ 自动灌装机操作规程(通用版)

自动灌装机操作规程(通用版)导语:建立和健全我们的现代企业制度,是指引我们生产劳动的方向。而大力发展我们生产力的前提,是我们必须对我们企业和我们自己的生命安全负责。可用于实体印刷或电子存档(使用前请详细阅读条款)。 一、操作方法 1.使用前检查:机安装好后,接通电源,试运转三相电机,保证运转方向正确,确保压缩空气的压力和流量(0.5m3/min-6bar),检查各电机、轴承等是否需加润滑油,严禁无油运转,正常后方可开动机器,同时观察各部位紧固件有无松动,待各部分运行情况稳定后,方可正常使用。 2.检查安全设施功能是否正常。 3.开机前仔细检查所有水箱是否有水,链板有无卡死,传送带上是否有杂物,储盖箱内是否有瓶盖,水源、电源、气源是否接通,待各项条件准备好后,再合上主电源QF,电源指示灯亮,故障指示灯、急停指示灯不亮,则启动条件具备,按控制箱上的启动按钮和灌装处启动开关,在蜂鸣器三声预警后,整机启动运行,进入外洗、冲洗、灌装全自动工作方式,停机可在灌装处和控制箱处按停止按钮,停机后应关掉主电源。

二、使用安全细则 1.灌装机设备内无异物(如工具、抹布等); 2.灌装机不允许有异常响动,如有应立即停机,检查原因; 3.所有保护物应安全、可靠,严禁穿戴有可能被运动部件挂住的衣物(如围巾、手链、手表等); 4.长发者,应戴发罩; 5.不要用水和其它液体清洗电气单元; 6.清洗时应穿戴工作服、手套、眼镜等,预防强酸、强碱腐蚀; 7.机器运行时,必须有人进行监控,不要用工具或其它物体接近机器; 8.不要让与操作无关的人员接近设备。 三、维护与保养 1.定期检查与维护:应每月对气动元件如气缸、电磁阀、调速阀及电器部分等进行检查。检查方法可通过手动调整来检查好坏和动作可靠性,气缸主要检查是否漏气和卡滞现象,电磁阀可手动强制动作以判断是否电磁线圈烧毁及阀堵塞,电器部分可能过对照输入输出信号指示灯来校验,如检查开关元件是否损坏,线路是否断线,各输出元件是否工作正常。

分发部门: 培养基模拟灌装(小容量注射剂)无菌生产工艺验证小组

一、概述 厂区无菌操作生产线,按2010版GMP 及其附录要求进行设计,是专用于小容量注射剂非最终灭菌产品生产使用。 某某产品因无法进行F 0≥8分钟湿热灭菌,以达到SAL ≤10-6 ,但处方可以通过微生物滞留过滤器过滤,故采用除菌过滤和无菌工艺相结合的灭菌方法。 无菌生产工艺是制药领域中最难的工艺之一,确保产品无菌是该工艺最大的难点,减少无菌工艺药品污染风险的两项重要措施为:①人员的培训 ②无菌工艺验证。 按SFDA 化学药品注射剂基本技术要求:培养基灌装验证是对设备、环境以及人员操作的一种系统验证,是判断无菌保证水平的关键手段。故在正式生产前必须按某某产品生产工艺进行培养基模拟灌装验证。 1 本次验证关键生产工艺流程图 2 验证原理 将培养基暴露于设备、容器密封系统的表面和关键环境条件中,并模拟实际生产完成工艺操作。对装有培养基的密闭容器进行培养以检查微生物的生长并评价结果,确定实际生产中产品污染的可能性。对于失败的验证进行菌种分析并调查,确认并解决可能造成失败的原因后,重新进行验证。 3验证次数 按2010版GMP 附录1要求因该生产线为新建厂区设施,为培养基模拟灌装试验的首次验证,故需进行

二、验证目的 1通过该工艺验证活动证明新设计厂房采用既定的无菌生产工艺能保证产品的无菌要求; 2通过该工艺验证活动证明无菌操作相关人员资格,降低人员带入无菌的风险; 3通过该工艺验证活动确保生产符合现行GMP法规要求。 三、验证范围和实施时间 1本验证方案适用于厂区小容量注射剂车间无菌生产线正式投入使用前某某品种小容量注射剂无菌生产工艺培养基模拟灌装验证活动; 2计划验证实施时间为2013年3月~4月连续三个批次。 四、验证小组和职责 1 验证小组 根据验证的内容和验证管理文件要求,成立验证小组,验证小组成员见下表,小组人员应在最终验证报告中签名确认。在验证实施前,方案起草人应对所有相关参与人员进行验证方案的培训,做好培训记录,并将记录附于验证报告后。

●1、适用范围: 立式灌装机 ●2、操作规程: ? 2.1 开启设备顺序 2.1.1 将设备根据料体的不同、产品口径规格的不同选用不同的灌装嘴,进行组装;检查设备底部的 四只滑轮有无损坏,不能有晃动不稳现像; 2.1.2 空压气源(压力〈8KG/c㎡机载压力4-5KG/c㎡〉)。 2.1.3 将减压阀一侧的活动气源开关向减压阀滑动,打开气源;根据产品需要调节气压; 2.1.4 复位急停阀(急停阀顺时旋转120度),复位手拉阀(向上拔起); 2.1.5 用75%酒精清洗设备; 2.1.6 调整灌装量,以达到标准重量,如有误差,移动装量调节器向上移动,装量增加,向下则反之;有要求 时以产品外观为标准,实际重量灌装。 2.1.7 调整灌装速度,其速度取决于灌装头口径的大小,口径大则可加快主气缸吸\出料速度,从而达至 加快灌装速度的目的;反之,则相反; 如产品为高泡产品,或者是灌装量较小,则应适当放慢吸、出 料速度; ? 2.2 关闭设备顺序 2.2.1 将手拉阀打到自动档位,排空机体内的剩余料体; 2.2.2 用75%酒精循环清洗设备、管道内部; 2.2.3 拆解设备,单独用纯水洗净后,用压缩空气吃干;核心组件(接触到料体的密封圈、不锈钢件、 单向阀等)用75%酒精浸泡15分钟消毒; 2.24 确保各零部件无水份后,重新组装,用料袋套住,并送至设备间存放; ●3、日常使用注意事项 ? 3.1 检查各卡箍、手柄有无夹紧; ? 3.2 检查调节丝杆的左右机械阀并紧螺丝是否松动,并及时加固; ? 3.3 生产时应加漏斗的盖子盖上,防止杂物落入漏斗内污染料体; ? 3.4 拆洗设备时应将密封圈、O型圈褪下清洗,防止清洗不到夹缝里的异物; ? 3.5 重新组装前检查密封圈、密封件、O型圈磨损状态,有无损坏、变大,必要时更换; ●4、保养作业指导 ? 4.1 每月用软布蘸75%酒精擦拭调节丝杆螺纹中的杂物; ? 4.2 定期检查各气管接头有无损坏、变形,气路软管有无损坏,并更换; ●5、参考文件 《活塞式灌装机使用说明书》 ●6、相关记录 无

页眉 培养基模拟灌装试验验证方案(10ml) 2011年08月 (10ml)培养基模拟灌装试验验证方案验证方案的起草与审批页脚

页眉验证小组成员 方案起草 方案批准

录目.......................................................................................................................................... 3 . 1概述.. (4) 验证目的2.页脚 页眉 3风险评估 (4) 4验证参考标准 (5) 5.验证范围 (5) 6.验证职责 (5) 7验证前提条件 (6) 8 验证批次和时间 (7) 9 验证步骤 (8) 10培养基的培养和检查............................................................................................................. 14 11试验结果评价........................................................................................................................ 14 12试验结果分析........................................................................................................................ 15 13风险的评估与接受................................................................................................................. 15 14验证结果评审和结论............................................................................................................. 15 15方案修改记录........................................................................................................................ 15 16再验证周期............................................................................................................................ 15 17附件....................................................................................................................................... 15

药液灌装标准操作程序 1.目的:建立灌装标准操作程序,指导正确地进行本岗位操作。 2.范围:适用于本公司产品无菌灌装、进箱及冷冻干燥结束后的出箱、取样操作。 3.职责:车间灌装岗位操作人员、质监员对本规程的实施负责。 4.程序: 4.1进入灌装间前的确认: ①确认针剂车间内空调净化系统已运行至少30分钟; ②三更室对十万级走廊的压差大于5Pa; ③三更服已清洗灭菌且未超过48小时; 4.2按《人员经净化进入洁净区的标准操作规程》(SOP-)穿戴三更口罩、三更帽、及三更连体服(鞋套)、无菌手套。 4.3经万级走廊到达灌装间,检查确认: ①灌装间相对万级走廊的压差大于5Pa; ②灌装间有上批生产的清场合格证且在有效期内; ③灌装间无上批生产的遗留物及与本次生产无关物品。 4.4灌装、进箱 4.4.1操作前的确认“ ①确认灌装机有《设备完好》状态标志。 ②确认灌装间消毒用75%酒精已经过0.22孔径的微孔滤膜过滤除菌且在有效期内; ③确认灌装用器具、瓶、塞及清洁抹布已清洗灭菌且未超过24小时; ④确认待灌装药液已经质量检验合格,有质管部发放的《灌装通知单》。 4.4.2连接灌装机电源,启动主机,空机运行1分钟,确认运行正常,安放《运行中》状态标识。 4.4.3以无菌操作方式连接组装灌装管道、注射器及灌装针头等。

4.4.4将进液管及灌装针头插入装有灭菌水的血清瓶中。 4.4.5启动灌装机,使灭菌水在灌装管道中循环。 4.4.6调节装量: 4.4.6.1根据质量管理部下发的《灌装通知单》,用专用扳手分别调节各灌装头的控制螺栓到规定装量。 4.4.6.2依次从各个针头接取水样,用经过校正的量筒测量或直接采用分析天平称重法进行装量检查。 4.4.6.3重复调节与检查操作,直至各灌装头的装量均达到规定装量。 4.4.7停止灌装循环,以无菌操作方式,将进液管道及灌装针头从灭菌水瓶中取出,小心地放入盛有待灌装药液的血清瓶中。 4.4.8取出灌装针头对准废液杯,启动灌装机,排除管道内的余水。当观察到针头中有药液排出时,将灌装针头也插入盛有待灌装药液的血清瓶中,使药液在灌装管道中循环至少5分钟。 4.4.9将各灌装用的针头安装到灌装轨道固定位置。 4.4.10从胶塞烘箱内取出已灭菌干燥的胶塞,转入胶塞振荡桶内。调节振荡频率,使胶塞填满轨道内。 4.4.11按从下到上的顺序,从管制瓶烘箱内取出一盘管制瓶,小心翻转,瓶口朝上放置于灌装机进口处,用专用赶板将其推到理瓶盘内,填满送瓶轨道。 4.4.12按《液体灌装机(含半加塞)的标准操作规程》(SOP-)操作灌装机,旋转输送按扭,启动主机,开始灌装药液。灌装岗位一般由三人操作: ①一人负责按4.4.11供瓶,发现污瓶、破瓶时,用镊子及时剔除; ②一人负责操作灌装机,检查管制瓶及胶塞在各自轨道上的运行及药液灌装、半加塞情况,如有卡瓶、卡塞等异常情况及时调整; ③一人负责检查灌装好的各瓶半加塞状况,发现掉塞及时补加,将已灌装、半加塞的管制瓶收集于专用托盘上,再将收满的整盘套上盘框,按从上到下的顺序放置于托盘架上。 4.4.13灌装过程的前、中、后期都应至少分别从每个灌装针头下随机抽样1次,按4.8.2进行装量检查。一旦发现装量超标,应及时进行调整。 4.4.14药液全部灌装结束后,应立即进箱。 4.4.14.1将灌装好的各盘药液,用托盘送入冻干箱内,按从上到下的顺序依次放

审批 部门姓名签名日期起草人品质管理部 起草人生产技术部 起草人针剂车间 审核人针剂车间 审核人生产技术部 审核人质检中心 审核人品质管理部 批准人质量负责人 分发部门: 培养基模拟灌装(小容量注射剂)无菌生产工艺验证小组 一、概述 厂区无菌操作生产线,按2010 版 GMP及其附录要求进行设计,是专用于小容量注射剂非最终灭菌产品 生产使用。 某某产品因无法进行F0≥8 分钟湿热灭菌,以达到SAL≤ 10-6,但处方可以通过微生物滞留过滤器过滤,

故采用除菌过滤和无菌工艺相结合的灭菌方法。 无菌生产工艺是制药领域中最难的工艺之一,确保产品无菌是该工艺最大的难点,减少无菌工艺药品污染风险的两项重要措施为:①人员的培训②无菌工艺验证。 按 SFDA化学药品注射剂基本技术要求:培养基灌装验证是对设备、环境以及人员操作的一种系统验证, 是判断无菌保证水平的关键手段。故在正式生产前必须按某某产品生产工艺进行培养基模拟灌装验证。 1 本次验证关键生产工艺流程图 安瓿的清洗称量配料工器具清洗和灭菌 除菌过滤 干热灭菌 灌封 灯检 D级背景 C 级背景 A 级背景一般区 2验证原理 将培养基暴露于设备、容器密封系统的表面和关键环境条件中,并模拟实际生产完成工艺操作。对装有培养基的密闭容器进行培养以检查微生物的生长并评价结果,确定实际生产中产品污染的可能性。对于失败的验证进行菌种分析并调查,确认并解决可能造成失败的原因后,重新进行验证。 3验证次数 按 2010 版 GMP附录 1 要求因该生产线为新建厂区设施,为培养基模拟灌装试验的首次验证,故需进行 连续三个批次的验证活动。 二、验证目的 1通过该工艺验证活动证明新设计厂房采用既定的无菌生产工艺能保证产品的无菌要求; 2通过该工艺验证活动证明无菌操作相关人员资格,降低人员带入无菌的风险; 3通过该工艺验证活动确保生产符合现行GMP法规要求。 三、验证范围和实施时间 1 本验证方案适用于厂区小容量注射剂车间无菌生产线正式投入使用前某某品种小容量注射剂无菌生产工艺培养基模拟灌装验证活动;

精心整理 PCM-16L 灌装机操作规程 PCM-16L 灌装机操作规程 调整的方度,分别装时,原则上进出瓶检测光电都要放在灌装头所覆盖的范围以外,以避免灌装物料对电眼的污染,这是必须遵守的大前提。另外进出瓶计数光电都必须满足瓶到时亮,两瓶之间灭的状态才能计数,它可以通过调整光电与反射板的相对位置来达到要求。如果调整比较困难,可将光电对准瓶颈,这样计数就会更为准确。对于光纤放大器的电眼,还可以用调整放大器的放大倍数去达到调整的目的。 四开机前准备

在开机前,先将灌装机的场地清理好,把运输带上的杂物清理干净。启动空气压缩机,将压缩空气压力调至6~7公斤/平方厘米。向灌装机输入压缩空气,接通电源,就可以进行下面的各项工作。 1液位的调整 每班灌装前首先将料箱上的液位探杆提出液面后放到原来的高度位置(位置不可变化)后,打开进料总阀门(应基本保持每班阀门在同一个位置上)。料箱最低液位不得低于料箱内的进料出口,并能满足批量灌装。如需增高料箱液位,则需提升探杆至适当高度。也可调整液位控制器的压力。 1

批灌装所需的瓶子。打开“运行”菜单,按住“手动进瓶”键,使瓶子进足后松开键,打开1~12#注料头顶部的球阀,再按住“手动注料”键,目测瓶内的物料接近要求容量时松开键。(如果物料溢出,则需适当关小阀门,调试到最佳位置。)按住“手动出瓶”键将瓶子送出。调试到基本合乎要求时。按“系统菜单”中的“测试重量”键,屏幕显示“时间测试”画面

求的灌装的规格有差异时,即在相对应灌装头的灌装时间方格内可根据流量适当增加或减少时间来调整所灌装的量。也可用计算公式计算出所需灌装的时间,计算公式如下: 当前灌装时间 实际需要灌装时间=×需要灌装量 当前所灌装出的量 将每个头当前称出的灌装量和当前灌装时间分别代入上公式,将计算结果相对应的输入各灌装头注料时间方格内。 灌装机将 “急6 显示“监

1 主题内容与适用范围 本文件规定了培养基模拟灌装试验的程序和要求。 本文件适用于培养基模拟灌装试验的管理。 2 引用标准 《药品生产质量管理规范》2010年修订 3 术语 培养基模拟灌装试验(以下简称试验):英文名称MFT——Media Fill Test的英文缩写,是用一种模拟替代物质来模拟整个无菌生产过程,在所得的模拟产品中加注培养基,再对所得的全部培养基样品进行无菌培养。培养基模拟试验是无菌生产工艺的验证手段,是任何非最终无菌药品生产必须进行的一项验证。 最差条件:导致工艺及产品失败的概率高于正常工艺的条件或状态,即标准操作规程范围以内工艺的上限和下限。但这类最差条件不一定必然导致产品或工艺的不合格。 4 职责 4.1 生产部门负责试验方案的制定、组织实施、试验报告的撰写、偏差的报告等。 4.2 质监中心负责试验培养基的促生长试验、灌装物的培养等。 4.3 质量保证部负责试验过程的监督管理。 5 管理规定 5.1 试验目的:规范公司培养基模拟灌装试验,评估无菌原料药和无菌制剂的生产工艺,为所生产产品无菌性的可信限度达到可接受的合格标准提供证据,证明其具有生产无菌原料药和无菌制剂的能力并具有可重现性,符合现行GMP要求和相关技术指南要求。 5.2 试验要求 5.2.1 试验频次 培养基模拟灌装试验的首次验证,每班次应当连续进行3次合格试验。培养基模拟灌装试验按照生产工艺每班次半年进行1次,每次至少一批。单一规格品种再验证周期为半年,正常生产的多规格品种每一规格再验证周期为一年。每位无菌操作人员每年至少参加一次成功的培养基模拟灌装试验。空气净化系统、设备、生产工艺及人员重大变更后,应当重复进行培养基模拟灌装试验。 5.2.2 试验批量及容器的数量、装量 培养基灌装批量及容器的数量、装量应当足以保证评价的有效性。批量较小的产品,培

******药业有限公司验证方案 ****生产线培养基灌装

小组主要成员及职责 根据《确认与验证管理规程》规定,组织成立***培养基灌装验证小组,验证小组成员及职责如下表:

方案会签及审批

目录 一、概述 (6) 1.验证原因 (6) 2.验证原理 (6) 二、验证目的 (7) 三、参考文件 (7) 1.参考标准 (7) 2.公司规程 (7) 四、风险评估 (8) 五、验证范围 (15) 六、验证计划 (16) 七、方案培训 (16) 八、验证可接受标准 (16) 九、验证内容 (17) 1.配制 (17) 2.冷藏、除菌过滤 (18) 3.洗瓶 (18) 4.灌封 (20) 5.环境及人员卫生监测(动态) (21) 6.培养 (22) 7.培养基灌装后清洁确认 (23) 十、漏项与偏差处理 (24)

十一、再验证周期 (24) 十二、确立文件 (24) 十三、附件 (25) 附件1: (26)

一、概述 1.验证原因 公司****按照2010版GMP 附录1《无菌药品》的要求进行设计,洁净区级别分为A 级、B 级、C 、级、D 级,该线用于小容量注射剂非最终灭菌产品(****)生产使用。 现按2010版GMP 附录1要求对**生产线进行产品培养基灌装验证,以考察该线的无菌保证水平。本次为第四次培养基模拟灌装(上次验证报告编号R.4-001/2015),故只进行一个批次的验证活动。 验证关键生产工艺流程图如下: 2.验证原理 将培养基暴露于设备、容器密封系统的表面和关键环境条件中,并模拟实际生产完成工艺操作。对装有培养基的密闭容器进行培养以检查微生物的生长并评价结果,确定实际生产中产品污染的可能性。对于失败的验证进行菌种分析并调查,确认并解决可能造成失败的原因后,重新进行验证。 3.验证的先决条件 ? 参与培养基验证的人员经过培训。 ? 涉及培养基灌装试验使用的配液系统、冷藏系统、除菌过滤系统、灌封系统、洗瓶机、杀菌干燥

1.操作前检查与准备: 1.1 现场机手依据《灌装机日常点检表》点检内容对设备进行日常开机前的点检和检查,结果填入《灌装机 日常点检表》生产点检栏中。 1.2 机电保全工依据《灌装机日常点检表》点检内容对设备进行周度点检和检查,结果填入《灌装机日常点 检表》机电点检栏中。 1.3 机电保全工依据《灌装机润滑指导书》润滑内容对设备进行必要的润滑,结果填入《灌装机润滑记录表》 中。 1.4 开机前和生产结束后生产现场必须对所管辖的设备进行一次系统的4S工作。 1.5;检查各管道阀门是否完好,无泄漏。 1.6;检查各仪表是否完好,电路是否正常。 1.7 检查各仪表、电路运转部位是否正常。 1.8 各转动部位无卡阻,紧固部位无松动,运转方向正常,润滑良好。 1.9 清理灌装机的场地和运输带上的杂物。 1.10 将已制药合格的药液排入灌装机管道冲排直至药液与留样一致,并将冲排药倒回成品罐。 1.11 将吸附装置打开并关好机房门。 2. 操作步骤: 2.1 打开电源,启动空气压缩机调节压力:6 公斤/平方厘米,向灌装机输入压缩空气,接通电源; 2.2 设定灌装规格和数量。 2.3 手动灌装调制灌装计量: 2.3.1 将选择开关旋到手动,按下手动进瓶按钮,进一组瓶并排好队后松开按钮; 2.3.2 接着按下手动注料按钮,向各瓶灌入适量的物料后松开按钮; 2.3.3 用手动出瓶按钮将装有物料的瓶子送出。 2.4 自动灌装 2.4.1 调机正常后,将选择开关旋到自动,灌装机依序进瓶、出瓶开始批量生产。 2.5 作业要求:灌装过程每5—10 分钟操作工用电子称,抽检计量是否在允许范围内。 2.6 开机完成后清理灌装机管道残药和杂质,擦拭干净输送带,填写《重点设备远行记录》。 2.7 自动灌装机主要技术参数: 2.7.1 灌装方式:直线间歇/定位式样。 2.7.2 灌装误差:±0.3%--±0.5%(250及以上容积为例);功率:0.75KW—1.5KW 2.8 20ML灌装机主要技术参数: 2.8.1 产量: 2400---3000 瓶/时 2.8.2 装机规格: 20ml 2.8.3 功率: 380v、1.1kw 2.8.4 线圈: 220v、50w。 3.保养规程: 3.1 日常维护保养: 3.1.1 每天应擦拭、保持机台内外清洁、无油垢、无脏物;以达到漆见本色、轴见光和沟见底的要求。

巢湖娃哈哈公司设备操作保养制度 TETRA_PAK TBA19无菌灌装机 <操作制度> 一.操作者要求 操作者必须为高中或中专以上学历,有基本的工艺学知识,经分公司操作培训考核 并报经设备工程部认可备案后,方可上岗。 维修人员必须是有两年以上维修经验,能读懂机械图纸,经设备工程部培训考核后,方可上岗。 二.操作规程 a)开机前检查及准备 周保养后进行下列工作: 1、闭冷却水进口; 2、打开蒸汽; 3、准备包装材料卷筒,并放在手推车上; 4、手用75%的酒精消毒后,从包材卷筒上拿掉塑料包装; 5、上纸后关上纸仓门; 6、检查所有压力表为0; 7、打开压缩空气阀门和冷却水。水压3bar; 8、检查中央润滑站油箱内油量,至少须含1/3的油。 日保养后进行下列工作: 1、查压力表指示为0; 2、打开冷却水阀门,水压3bar; 3、打开蒸汽阀门; 4、检查双氧水浓度; 5、按灯测试,控制面板上所有灯都应发光; 6、包装数清0; 7、按程序上升按钮,预热灯亮; 8、打开阀门,排除清洗管内余水后关好阀门; 9、移走产品管; 10、装上盖子,提升夹持环,用接近开关切断支路,松开螺母,取走清洗附件; 11、移去清洁管,取下安装管的垫圈。检查垫圈,必要时更换; 12、用双氧水清洗垫圈及垫圈槽; 13、安上无菌空气管;

14、装上产品管; 15、拆卸清洗进管; 16、在无菌空气管上接上肘形管; 17、关好无菌仓门,最后折叠器盖侧门以及打印日期装置盖。关掉安全监视信号灯; 18、打开无菌室的门,转开折痕辊,将包装材料卷筒纸向下穿过无菌室; 19、拉下包材,卷在折痕辊上。转回折痕辊,观上无菌室门; 20、打开无菌室下门,打开分开的成形环; 21、保证LS压力辊清洁,无缺陷; 22、从分开的成形环拉下包材纸,并放下成形环后关上分开的成形环; 23、关上无菌室门,按报警复位; 24、转开光电开关,穿纸; 25、正确装上下填料管; 26、检查水平调整卡上的下LED(0%)及停车LED发光; 27、将包材下拉至夹爪; 28、用干布擦净光电开关并将其转回到生产位置; 29、选择慢车,使机器慢速运转,直到夹爪夹住包材向下拉; 30、检查包材正确地穿过机器,包材顶部折痕与打印日期装置折痕轮的短边向 对应,包材卷筒纸正确固定在窄带导向器上; 31、确保包材的左右两边重叠; 32、按程序上升按钮,直到预热二信号灯发光; 33、按报警复位; 34、检查包材可使用10分钟以上; 35、穿PPP条; 36、放入日期打印轮,检查墨汁量,确保墨汁传送辊自由运转; 37、当管纵封信号及程序上升按钮开始闪光时,按程序上升,此时机器开始慢 车运转,直到包装材料已经由PPP条密封; 38、包装材料管纵封后,预热三信号灯发光; 39、当达到预先消毒温度时,喷雾信号和程序上升开始闪烁,按程序上升按钮, 喷雾信号发光,此后不能打开无菌室的门; 40、喷雾后,烘干信号发光,烘干时间为20分钟; 41、当无菌罐信号和程序上升按钮开始闪烁时,按程序上升按钮,无菌罐信号 发光;

.药事. Phorrnoceuticol Administration China Pharmaceuticals 2018年9月20日第27卷第18期Vol. 27, No. 18, September 20, 2018 ?监管实践? d o i: 10. 3969/j.issn. 1006 -4931. 2018. 18. 026培养基模拟灌装试验相关缺陷分析与改进建议 毛红 (重庆市药品技术审评认证中心,重庆401120) 摘要:目的帮助生产企业和药品生产质量管理规范(GM P)检查员了解培养基模拟灌装试验中的关键点,改进缺陷以符合法规要求。方法分析无菌药品生产企业G M P认证现场检查发现的缺陷中涉及培养基模拟灌装试验的问题,及其产生原因。结果与结论共发现与培养基模拟灌装相关的缺陷项378条,出现频次较高的缺陷分为人员与培训、方案设计、培养基及培养条件、记录缺失、最差条件、干扰设计、偏差调查7个方面。分析其表现及对策,有助于形成培养基模拟灌装试验的关注要点与重点。 关键词:无菌药品;培养基模拟灌装试验;缺陷分析;改进措施 中图分类号:R951 文献标识码:A 文章编号= 1006 -4931牗018) 18 -0080-03 Defect Analysis and Improvement Suggestion of Simulation Test of Culture Media Fill Mao Hong i Chongqing Center fo r Drug Evaluation and Certification,Chongqing,China A b s tra c t: O bjective To help the manufacturing enterprises and GMP inspectors understand the key points in simulated test of culture media fill and improve the defects to meet the requirements of regulations. M ethods The problems and causes of defects involved in simulated test of culture media fill were found and analyzed in the GMP certification on - site inspection of aseptic drug manufacturers. R esults an d C onclusion Totally 378 defects related to simulated test of culture media fill were found. Higher frequency of defects were divided into seven aspects:personnel and t raining,program design,culture media and condition of culture,record m issing,worst con-dition ,interference design, deviation survey. The analysis of its performance and countermeasures will help to form the key points of sim-ulated test of culture media fill. Key w o rd s: sterile drug products; simulated test of culture media fill;defect analysis;improvement measure 《药品生产质量管理规范(2010年修订)》犤](以下简称GMP)及《无菌药品附录》[2]要求,非最终灭菌药品 的无菌工艺验证应进行培养基模拟灌装试验。该试验是 指采用微生物培养基替代产品(无菌粉末分装的培养基 模拟灌装试验是将产品替代品溶于培养基中)对无菌工 艺进行评估的验证技术,它解决了无菌检查不能复检的 问题,灌装批量即为无菌检查取样量,更能体现污染率 问题犤_4]。该试验是非最终灭菌药品GMP管理中一项 重要的验证工作。2014年至2015年,国家食品药品监 督管理总局食品药品审核查验中心在组织的无菌药品 生产企业的GMP认证检查缺陷中,共发现与培养基模 拟灌装相关的缺陷项378条。本研究中对这些缺陷项进 行了分类汇总和梳理,现报道如下。 1 缺陷项目分类及分析 选取近年来收集的与培养基模拟灌装试验相关的 378条认证检查缺陷,出现频次较高的缺陷分为人员与 培训、方案设计、培养基及培养条件、记录缺失、最差条 件、干扰设计、偏差调查7个方面。 人员与培训:无菌药品生产中,人是最大的污染源,操作人员应始终按无菌技术操作,并在日常操作中努力 降低风险犤_6]。检查中人员与培训缺陷主要为试验中未 包括所有日常生产人员;模拟灌装前未对人员无菌更衣效果进行确认,人员更衣不规范;无菌更衣培训记录过 于简单,无视频资料;未对进人灌装区域的维修人员、环 境监测人员进行表面微生物监测;模拟灌装后培养基的 培养结果由灌装车间灯检岗位人员执行,但未对该岗位 人员进行微生物学知识和检查技能的培训。人员方面的 缺陷对无菌药品最终质量的影响最大。 方案设计:培养基模拟灌装试验要求尽可能模拟整 个工艺过程,但也要考虑到培养基的生长条件,避免某 些工艺抑制微生物的生长。检查中方案设计缺陷主要 为,试验时按照正常生产工艺充氮气保护,未考虑氮气 可能对需氧菌的抑菌效果;冻干时真空度过低造成培养 基中的水分减少;培养基在冻干箱中温度降低导致微生 物生长抑制,未同步进行促生长试验;试验中模拟了开 门、停电、停风等会带来污染风险的操作。试验应当经过 详细的计划和良好的组织,以保证真实反映工艺中的污 染风险犤]。 培养基和培养条件:培养基和培养条件的选择对于 培养基模拟灌装试验的成败至关重要。检查中此类缺陷 主要为,未对试验用培养基进行灵敏度试验;培养结束 后,未进行培养基促生长能力试验;培养条件未严格按 照微生物的繁殖规律,先低温、后高温进行培养,如验证 方案规定“灌装后的培养基一半置23 ~ 28 °C的温度条 第一作者:毛红(196/ -),女,大学本科,高级工程师,研究方向为药品G M P检查,(电话)023 -60353850(电子信箱)120715625@ qq. com。 80